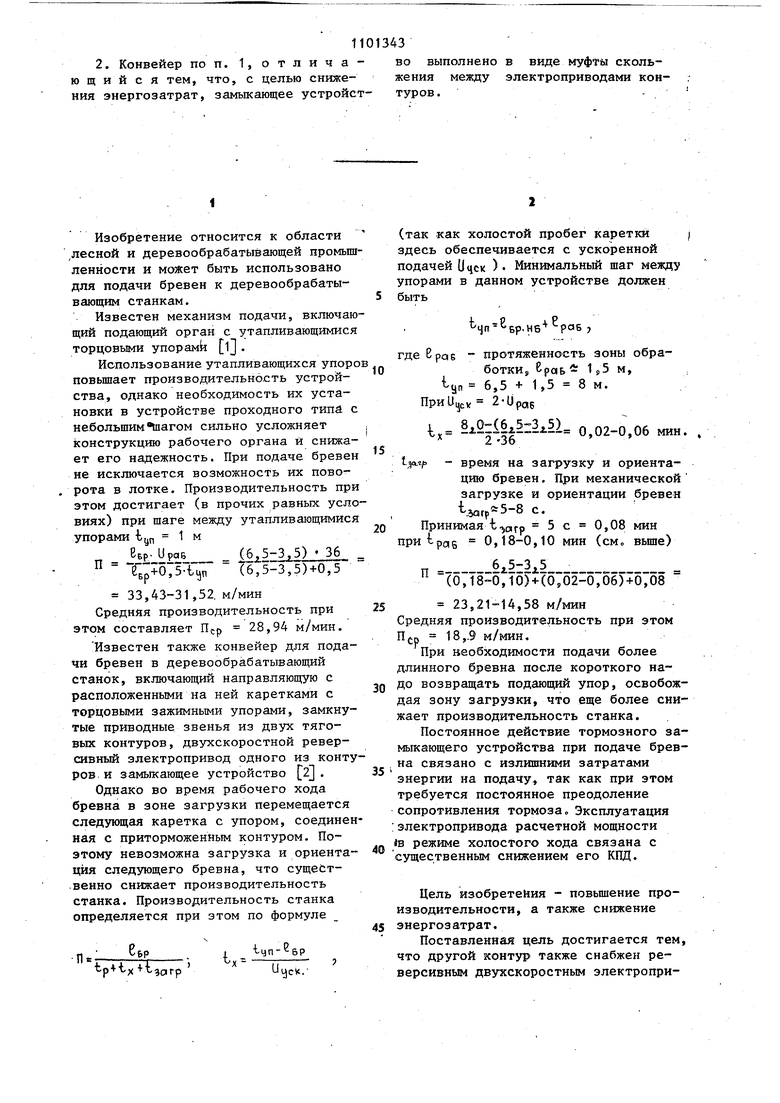

2, Конвейер по п. 1, о т л и ч а - во выполнено в виде муфты сколью щ и и с я тем, что, с целью сниже- жения между электроприводами конния энергозатрат, замыкающее устройст- туров.1101343

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер для подачи бревен в пильный станок | 1973 |

|

SU480544A1 |

| Устройство для подачи бревен в деревообрабатывающий станок | 1982 |

|

SU1071423A1 |

| УСТРОЙСТВО для ПОДАЧИ БРЕВЕН В ЗАХВАТЫ СОРТИРОВОЧНОГО КОНВЕЙЕРА | 1968 |

|

SU219434A1 |

| Установка для окорки бревен | 1982 |

|

SU1061999A1 |

| Устройство для подачи бревен в деревообрабатывающий станок | 1977 |

|

SU677913A1 |

| ПРОДОЛЬНО-РЕЖУЩИЙ СТАНОК ДЛЯ БЕССТРУЖЕЧНОГО УГЛОВОГО РАСКРОЯ БРЕВЕН НА РАДИАЛЬНЫЕ ЗАГОТОВКИ | 2013 |

|

RU2557219C2 |

| Устройство для разворота бревен | 1982 |

|

SU1073172A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| Устройство для накалывания бревен | 1983 |

|

SU1165578A1 |

| Многопильный станок для продольной распиловки короткомерных бревен | 1982 |

|

SU1066804A1 |

1. КОНВЕЙЕР ДЛЯ ПОДАЧИ БРЕВЕН В ДЕРЕВООБРАБАТЫВАКЙЦИЙ СТАНОК, ; содержащий направляющую с расположенными на ней каретками с торцовыми зажимными упорами, замкнухые приводные звенья из двух тяговых контуров, двухскоростно й реверсивный электропривод одного из контуров и замыкающее устройство, отличающийся тем, что, сцелью повышения производительности, другой контуртакже снабжен реверсивным двухскоростным электроприводом, а каждый из торцовых зажимных упоров вьтолнен двухсторонним. (Л

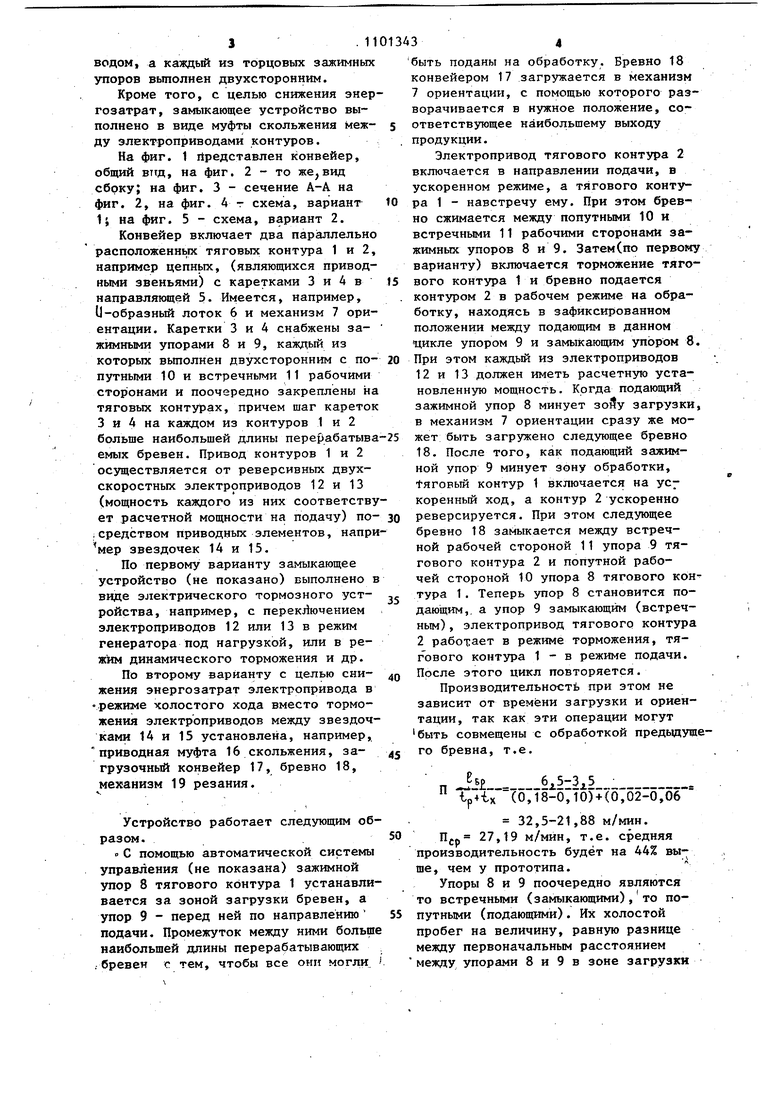

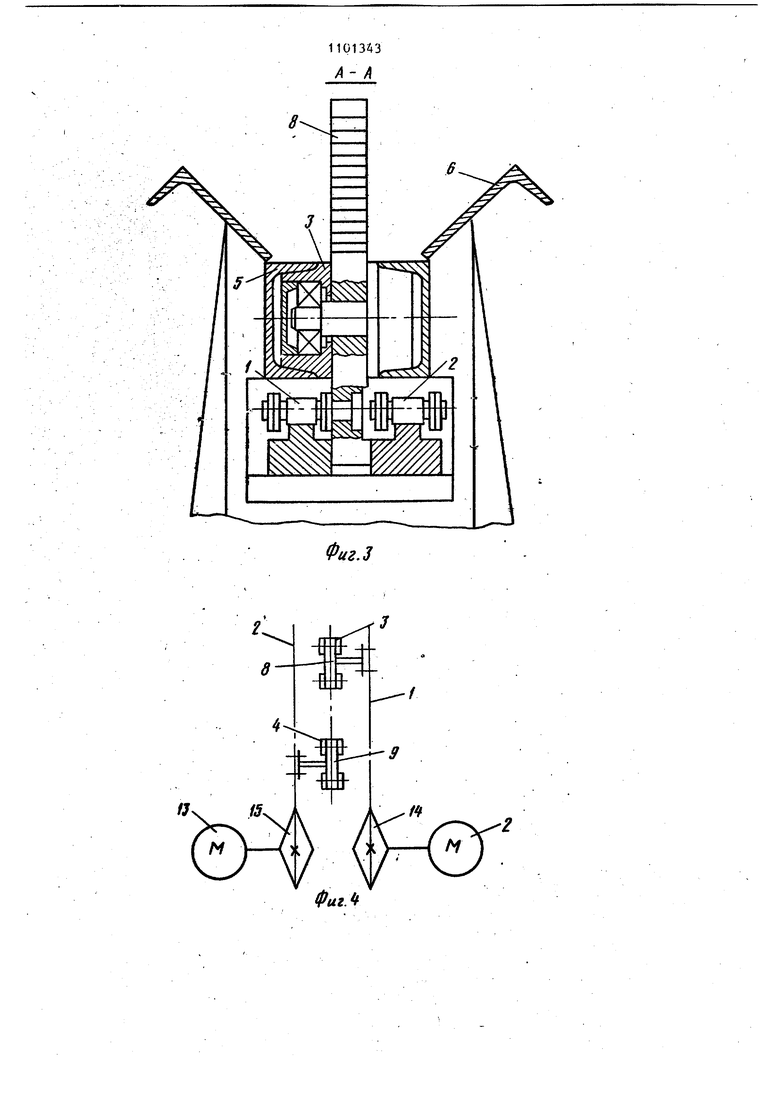

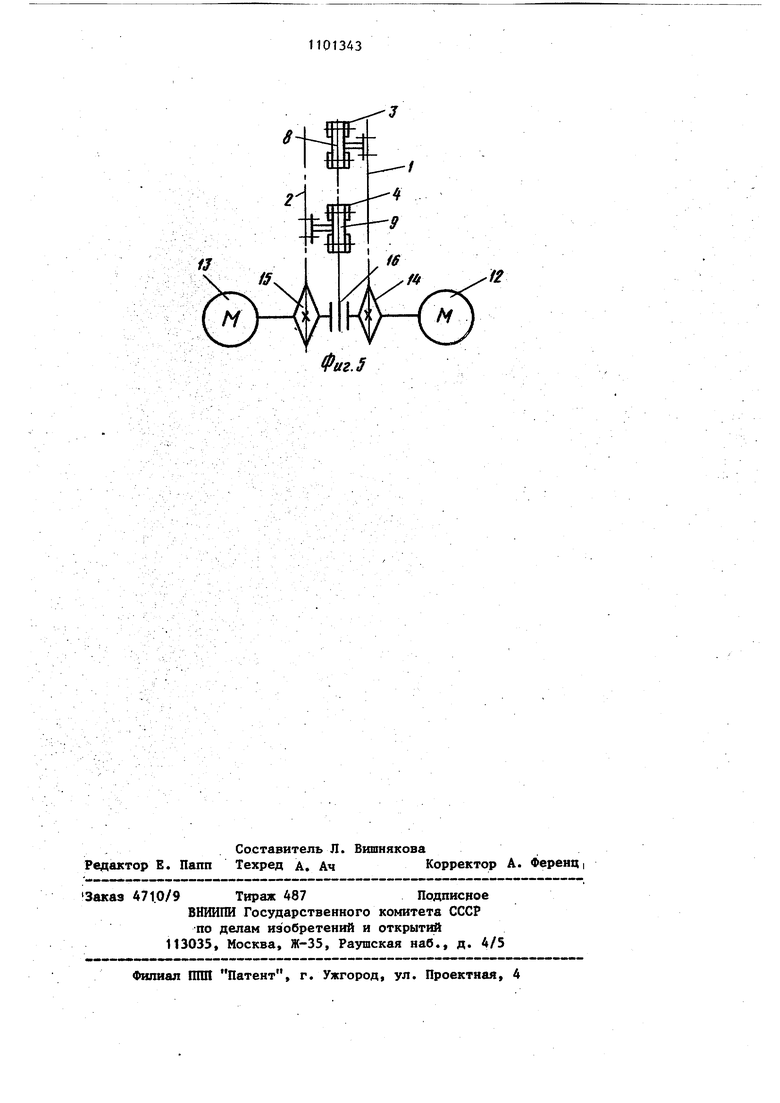

Изобретение относится к области лесной и деревообрабатывающей промы ленности и может быть использовано для подачи бревен к деревообрабатывающим станкам. Известен механизм подачи, включа щий подающий орган с утапливающимис торцовыми ynopaMk lj. Использование утапливающихся упор повьшает производительность устройства, однако необходимость их установки в устройстве проходного типй небольшим taaroM сильно усложняет конструкцию рабочего органа и снижа ет его надежность. При подаче бреве не исключается возможность их поворота в лотке. Производительность пр этом достигает (в прочих равных усл виях) при шаге между утапливающимис упорами tijti 1 м ВЕР, и раб (,5) 36 Tgp+oTstijn (6,5-3.5)+0,5 33,43-31,52, м/мин Средняя производительность при этом составляет Пер 28,94 м/мин. Известен также конвейер для пода чи бревен в деревообрабатывающий станок, включающий направляющую с расположенными на ней каретками с торцовыми зажимными упорами, замкнутые приводные звенья из двзх тяговых контуров, двухскоростной реверсивный электропривод одного из конту ров, и замыкающее устройство 2 . Однако во время рабочего хода бревна в зоне загрузки перемещается следующая каретка с упором, соединен ная с приторможенным контуром. Поэтому невозможна загрузка и ориента ция следующего бревна, что сущейт.венно снижает производительность станка. Производительность станка определяется при этом по формуле -p + tX ь-зогр (так как холостой пробег каретки ) здесь обеспечивается с ускоренной подачей (JqcK ) Минимальный шаг между упорами в данном устройстве должен быть .Нб pasj где В рае протяженность зоны обработки, раь 1i,5 м, ttjn 6,5 + 1,5 8 м. 2-и раб t §i2d|i5r3i5) 0,02-0,06 мин. , - время на загрузку и ориентацию бревен. Цри механической загрузке и ориентации бревен t. с. Принимая 5 с 0,08 мин при tpgg 0,18-0,10 мин (смо вьште) П -.-.§л5;3 5 (0,18-0,10)+(0502-0,06)+0,08 23,21-14,58 м/мин Средняя производительность при этом П.р 18,-9 м/мин. При необходимости подачи более длинного бревна после короткого надо возвращать подающий упор, освобождая зону загрузки, что еще более снижает производительность станка. Постоянное действие тормозного замыкающего устройства при подаче бревна связано с излишними затратами энергии на подачу, так как при этом требуется постоянное преодоление сопротивления тормоза. Эксплуатация электропривода расчетной мощности B режиме холостого хода связана с существенным снижением его КПД. Цель изобретения - повьш1ение производительности, а также снижение энергозатрат. Поставленная цель достигается тем, что другой контур также снабжен реверсивным двухскоростным электропри3.1 водом, а каждый из торцовых зажимных упоров вьтолнен двухсторонним. Кроме того, с целью снижения энер гозатрат, замыкающее устройство выполнено в виде муфты скольжения между электроприводами контуров. На фиг. 1 йредставлен конвейер, общий вттд, на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 2, на фиг. А - схема, вариант 1; на фиг. 5 - схема, вариант 2. Конвейер включает два параллельно расположенньк тяговых контура 1 и 2 например цепньпс, (являющихся приводными звеньями) с каретками 3 и 4 в направляющей 5. Имеется, например, и-образный лоток 6 и механизм 7 ориентации. Каретки 3 и А снабжены зажймными упорами 8 и 9, каждый из которых вьтолнен двухсторонним с попутными 10 и встречными 11 рабочими сторонами и поочередно закреплены на тяговых контурах, причем шаг кареток 3 и А на каждом из контуров 1 и 2 больше наибольшей длины перерабатыва емых бревен. Привод контуров 1 и 2 осзпцествляется от реверсивньш двухскоростных электроприводов 12 и 13 (мощность каждого из них соответству ет расчетной мощности на подачу) по.средством приводных элементов, напри мер звездочек 1А и 15. По первому варианту замыкающее устройство (не показано) выполнено в виде электрического тормозного устройства, например, с переключением электроприводов 12 или 13 в режим генератора под нагрузкой, или в режим динамического торможения и др. По второму варианту с целью снижения энергозатрат электропривода в режиме холостого хода вместо торможения электроприводов между звездочками 1А и 15 установлена, например, приводная муфта 16 скольжения, загрузочный конвейер 17, бревно 18, механизм 19 резания. Устройство работает следующим образом. о С помощью автоматической системы управления (не показана) зажимной упор 8 тягового контура 1 устанавливается за зоной загрузки бревен, а упор 9 - перед ней по направлению подачи. Промежуток между ними больше наибольщей длины перерабатывающих .бревен с тем, чтобы все они могли З быть поданы на обработку. Бревно 18 конвейером 17 загружается в механизм 7 ориентации, с помощью которого разворачивается в нужное положение, соответствующее наибольшему выходу продукции. Электропривод тягового контура 2 включается в направлении подачи, в ускоренном режиме, а тягового контура 1 - навстречу ему. При этом брев но сжимается между попутными 10 и встречными 11 рабочими сторонами зажимных упоров 8 и 9. Затем(по первому варианту) вк1тчается торможение тягового контура 1 и бревно подается контуром 2 в рабочем режиме на обработку, находясь в зафиксированном положении между подающим в данном цикле упором 9 и замыкающим упором 8. При этом каждый из электроприводов 12 и 13 должен иметь расчетнзгю установленную мощность. Когда подающий зажимной упор 8 минует зойу загрузки, в механизм 7 ориентации сразу же может быть загружено следующее бревно 18. После того, как подающий зажимной упор 9 минует зону обработки, Фягорый контур 1 включается на ус7 коренный ход, а контур 2 ускоренно реверсируется. При этом следующее бревно 18 замыкается между встречной рабочей стороной 11 упора 9 тягового контура 2 и попутной рабочей стороной 10 упора 8 тягового кон тура 1. Теперь упор 8 становится подающим,, а упор 9 замыкающим (встречным) , электропривод тягового контура 2 работает в режиме торможения, тягового контура 1 - в режиме подачи. После этого цикл повторяется. Производительность при этом не зависит от времени загрузки и ориентации, так как эти операции могут быть совмещены с обработкой предьщущего бревна, т.е. (0,18-0,10)+(0,02-0,06 32,5-21,88 м/мин. 27,19 м/мин, т.е. средняя производительность будет на АА% выше, чем у прототипа. Упоры 8 и 9 поочередно являются то встречными (замыкающими),то попутными (подающими). Их холостой пробег на величину, равную разнице между первоначальным расстоянием между упорами 8 и 9 в зоне загрузки и длиной бревен 18, также осуществляется в дважды ускоренном режиме. I По второму варианту после зажатия бревна 18 зажимными упорами 8 и 9 включается приводная муфта 16 скольженил, объединяющая электроприводы 12 и 13 (поэтому каждый из них может иметь мощность, примерно вдвое меньшую чем расчетная мощность на подачу) ; электроприводы 12 и 13 переключаются на ускоренную попутную подачу, а в непосредственной близости перед инструментом - на рабочую подачу. Так как электроприводы 12 и 13 сблокированы, то бревно при этом обр батывается зафиксированным между рабочими сторонами 10 и 11 зажимных упоров 8 и 9. При этом оба упора яв9ляются замыкающими, а один из них и подающим. Так же, как и в первом варианте, после того, как зажимной упор минует зону обработки, он возвращается в ускоренном режиме, в это же время ускоренно подается подающий упор, замыкается следующее бревно 18, после, чего цикл повторяется. При этом холостые ходы обеспечиваются электродвигателями примерно вдвое меньшей .мощности, за счет чего КПД привода в режиме холостого хода повьшается примерно на 10%, Установленная мощность электродвигателей при этом не превышает расчетной величины. Эффективность устройства достигается путем повьшения производительности и снижения энергозатрат.

1101343 /I- /I

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сахаров М.Д | |||

| Автоматизация деревообрабатывающего производства | |||

| М., Высшая школа, 1977, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Конвейер для подачи бревен в пильный станок | 1973 |

|

SU480544A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-07-07—Публикация

1983-03-11—Подача