Изобретение относится к нЬорганической химии и может быть использовано в производстве криолита.

Известен способ получения криолита включающий обработку- фторкремнийсодержащих газов водой и подачу полученной кремнефтористоводородной кислоты на приготовление растворов фторидов натрия и алюминия, из которых при SO-SS C получают криолит. Выход фтора в криолит составляет 71, 73% 11.

Наиболее близким по технической сущности является способ получения криолита, включающий обработку фторкремнийсодержащих газов содовым раствором, отделение осадка двуокиси кремния, обработку полученного раствора раствором алюмината натрия с последующим отделением и сушкой продукта. Содержание фтора в криолит составляет 49,8-51,3%, а скорость осаждения.криолита 1,2-1,7 м/ч Г23.

Цель изобретения - повьпиение скорости процесса и содержания фтора в продукте.

Поставленная цель достигается тем, что согласно епособу получения .криолита, включающему обработку фторкремнийсодержащих газов содовым раствором, обработку полученного раствора алюг инийсодержащим реагентом, отделение и сушку продукта, в качестве алюминийсодержащего реагента используют фторалюминийсульфатсодержащий раствор и обработку ведут при рН раствора 2,0-4,0.

При этом в качеств е фторалюминийс.ульфатсодержащего раствора берут отход производства фторида алюминия.

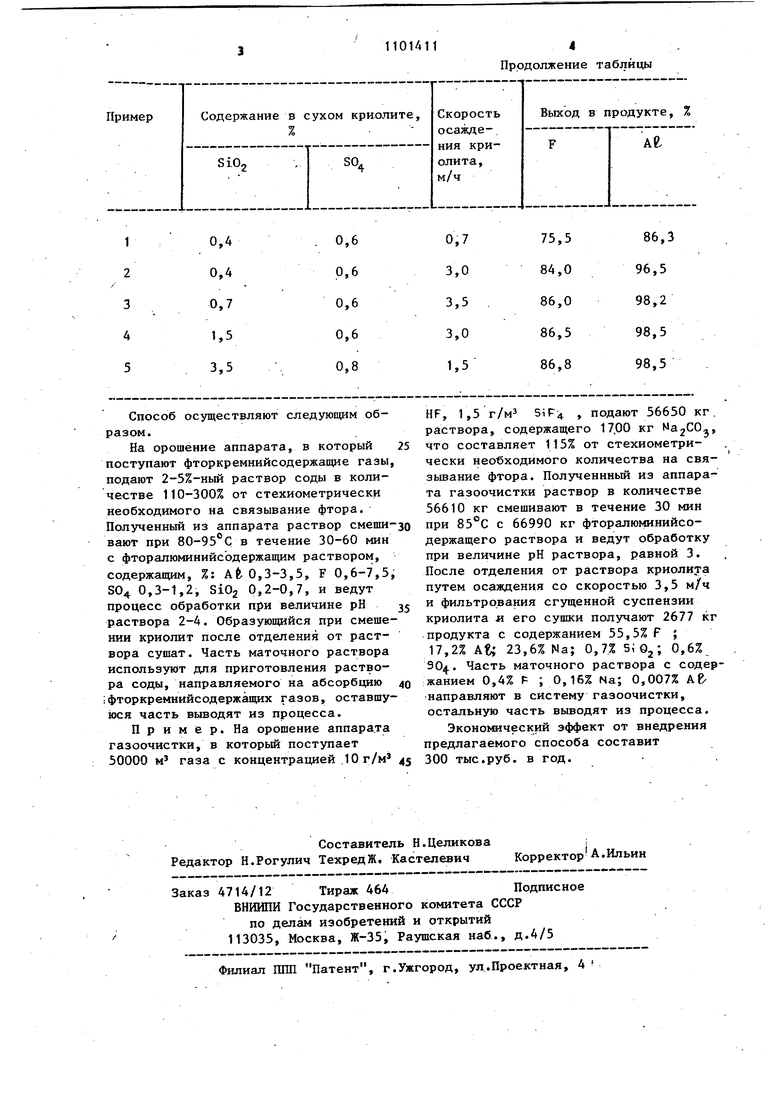

При величине рН раствора менее двух снижаются содержание фтора в продукте до 52-53% и скорость осаждения криолита до 0, м/ч. Выход фтора и алюминия в продукте составляет соответственно до 75 и 86%. При величине рН раствора более 4 снижаются содержание фтора в продукте до 48-51% и скорость осаждени.ч криолита до 11,5 м/ч. Одновременно резко возрастает содержание диоксида кремния в продукте до 1,5-3,5%.

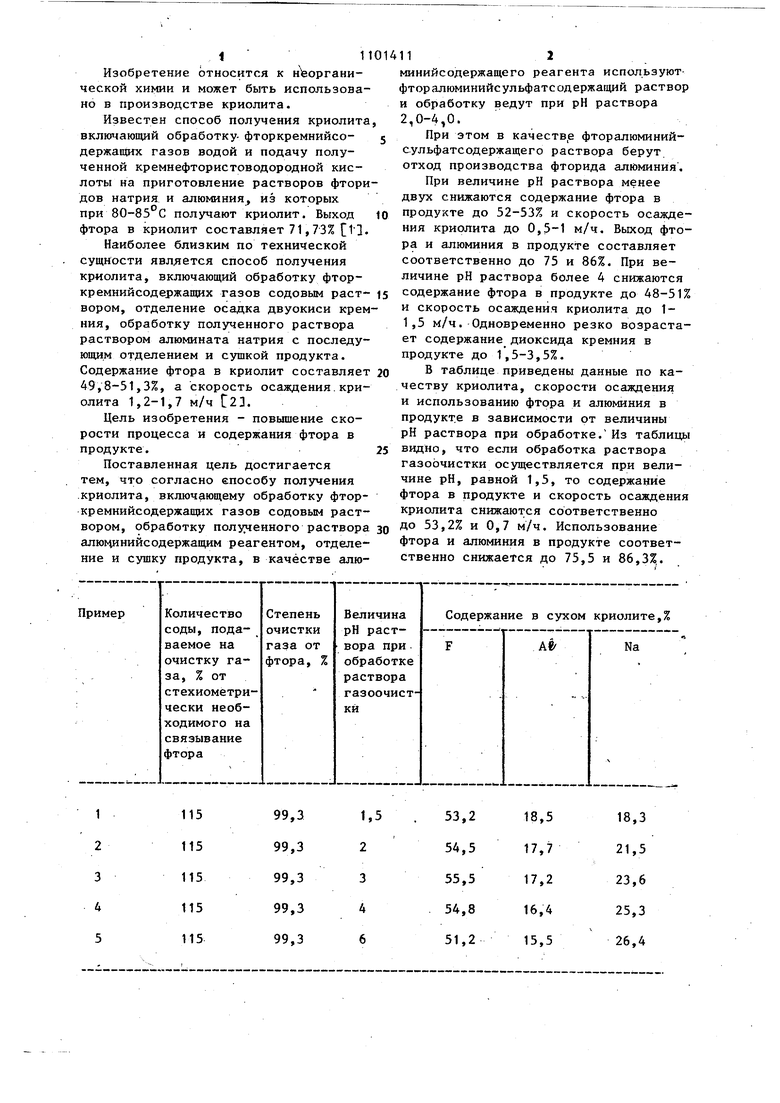

В таблице приведены данные по качеству криолита, скорости осаждения и использованию фтора и алюминия в продукте в зависимости от величины рН раствора при обработке. Из таблицы видно, что если обработка раствора газоочистки осуществляется при величине рН, равной 1,5, то содержание фтора в продукте и скорость осаждения криолита снижаются соответственно до 53,2% и 0,7 м/ч. Использование фтора и алюминия в продукте соответственно снижается до 75,5 и 86,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения криолита | 1976 |

|

SU806608A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРКРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2675916C1 |

| Способ получения криолита | 1971 |

|

SU415955A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 1993 |

|

RU2036840C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277068C2 |

| Способ получения криолита | 1979 |

|

SU929561A1 |

| Способ переработки фторсодержащих отходов алюминиевого производства | 1979 |

|

SU789392A1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| Способ получения фтористых соединений | 1981 |

|

SU992427A1 |

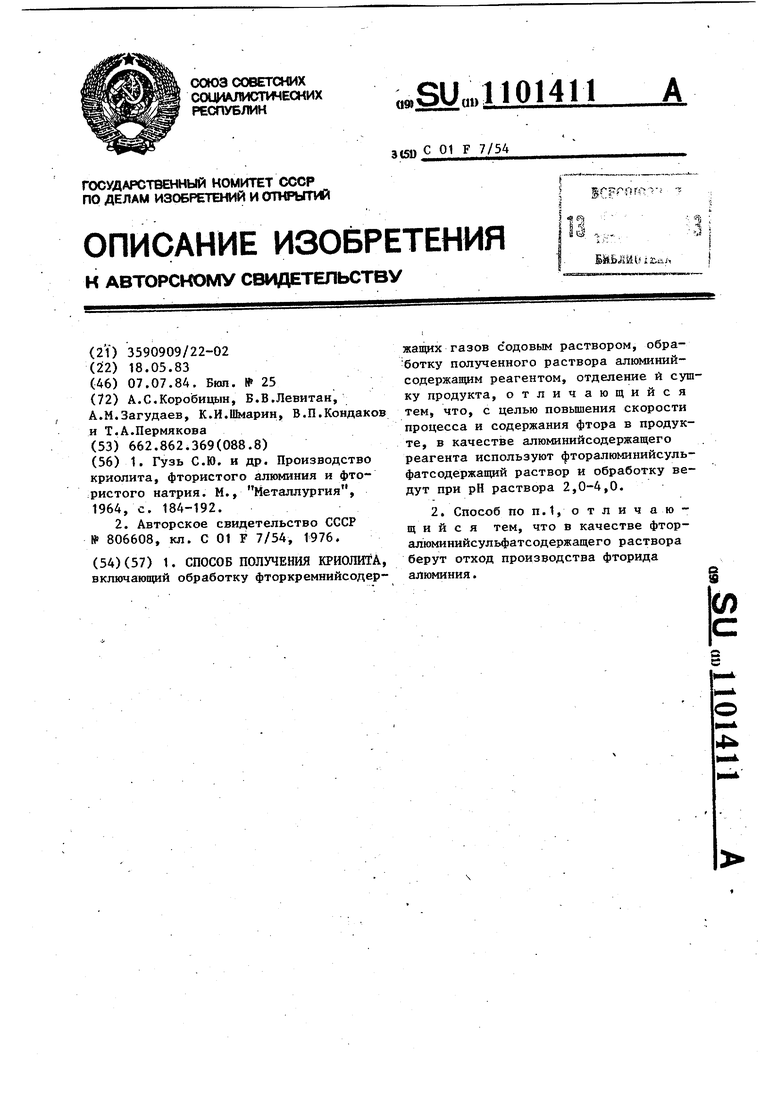

1. СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА, включающий обработку фторкремнийсодержащих газов содовым раствором, обработку полученного раствора алюминийсодержащим реагентом, отделение и сушку продукта, отличающийся тем, что, с целью повышения скорости процесса и содержания фтора в продукте, в качестве алюминийсодержащего реагента используют фторалюминийсульфатсодержащий раствор и обработку ведут при рН раствора 2,0-4,0. 2. Способ по п.1,отличающ и и с я тем, что в качестве фторалюминийсульфатсодержащего раствора берут отход производства фторида алюминия.1 (Л с

115

99,3 115 99,3 115 99,3 99,3 115 99,3 115

53,2

18,5

18,3 54,5 21,5 17,7 23,6 17,2 55,5 54,8 16,4 25,3 51,2 15,5 26,4

Способ осуществляют следующим образом.

На орошение аппарата, в который поступают фторкремнийсодержащие газы, подают 2-5%-ный раствор соды в количестве 110-300% от стехиометрически необходимого на связывание фтора. Полученный из аппарата раствор смешивают при SO-gS C в течение 30-60 мин с фторалюминийсодержащим раствором, содержащим, %: Afe 0,3-3,5, F 0,6-7,5j SO 0,3-1,2, SiOj 0,2-0,7, и ведут процесс обработки при величине рН раствора 2-4. Образующийся при смешении криолит после отделения от раствора сущат. Часть маточного раствора используют для приготовления раствора соды, направляемого на абсорбцию ;фторкремнийсодержапщх газов, оставщуюся часть выводят из процесса.

П р и м е р. На орошение аппарата газоочистки, в который поступает 50000 м газа с концентрацией ,10г/м

Продолжение таблицы

HF, 1,5 г/м 5iF4 подают 56650 кг, раствора, содержащего 1700 кг NajCO, Что составляет 115% от стехиометрически необходимого количества на связьшание фтора. Полученнный из аппарата газоочистки раствор в количестве 56610 кг смешивают в течение 30 мин при с 66990 кг фторалюминийсодержащего раствора и ведут обработку при величине рН раствора, равной 3. После отделения от раствора криолита путем осаждения со скоростью 3,5 м/ч и фильтрования сгущенной суспензии криолита к его сушки получают 2677 кг продукта с содержанием 55,5% F ; 17,2% At; 23,6% Na; 0,7%5;0j; 0,6% 90. Часть маточного раствора с содержанием 0,4% F ; 0,16% Na; 0,007% А6 направляют в систему газоочистки, остальную часть выводят из процесса. Экономический эффект от внедрения предлагаемого способа составит 300 тыс.руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гузь С.Ю | |||

| и др | |||

| Производство криолита, фтористого алюминия и фтористого натрия | |||

| М., Металлургия, 1964, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения криолита | 1976 |

|

SU806608A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1983-05-18—Подача