(54) СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТЫХ СОЕДИНЕНИЙ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фтористых соединений | 1979 |

|

SU927751A1 |

| Способ получения фторалюминатов | 1979 |

|

SU882929A1 |

| Способ получения криолита | 1978 |

|

SU819061A1 |

| Способ получения криолита | 1976 |

|

SU783231A1 |

| Способ получения криолита | 1987 |

|

SU1421695A1 |

| СПОСОБ АБСОРБЦИИ ФТОРСОДЕРЖАЩИХ ГАЗОВ | 1969 |

|

SU244317A1 |

| Способ получения криолита | 1982 |

|

SU1054300A1 |

| Способ получения криолита | 1981 |

|

SU992428A1 |

| Способ получения криолита из фторсодержащих сточных вод | 1990 |

|

SU1765119A1 |

| Способ получения криолита | 1987 |

|

SU1502469A1 |

Изобретение относится к производству фтористых соединений.

Известен способ обработки газообразных фторидов, согласно которому в устройство для промывки газов, полученных при обработке природных фосфатов, содержащих фтор, подают свежую воду и раствор, состоящий из свежей воды и части рециркулируемого раствора. Далее этот раствор поступает в нейтрализатор, где происходит осаждение фосфата железа и двуокиси кремния. Суспензию из нейтрализатора фильтруют, фильтрат и промывной раствор подаит в смеситель, туда же подают раство ш солей аммония и натрия. Суспензию, выходящую из смесителя, подают на фильтрацию, откуда удаляют обезвоженный осадок криолита. Часть фильтрата рециркулируют в нейтрёшизатор, а основную часть, равную количеству введенной свежей воды для промывки газов, нейтрализации и осс1ждеяия криолита, т.е. маточника криолита, сбрасывают. Извлечение фтора в криолит составляет 87% 1.

Наиболее близким к .предлагаемому по технической сущности и доств|Гаемому результату является способ

получения фтористых соединений (кри-г олита, фтористого алюминия),включающий разложение плавикового шпата серной кислотой, взаимодействие получаемого фторсодержащего газа с содой от маточных растворов. При этом абсорбцию фтористоводородного газа проводят чистой водой, маточные растворы криолита, содержащие 5-8.г/л

IX) фтора F, нейтрализуют известьюh сбрасывают в водоемы, загрязвйя их, маточные растворы фтористого алюминия, содержащие примеси сульфати кремнефторид-ионов, направляют

15 на приготовление суспензий соды. Извлечение .фтора при этом способе составляет 5Б-8Т%. 21.

Недостатками известных способов являются низкое извлечение фтора

20 в готовый продукт, загря:знение водоемов сбросными фторсодержгицими сточными водами, значительный расход свежей воды высокого качества, а .также снижение качества криолита при25меси кремния и сульфата ) при рециркуляции маточников фтористого алюминия.

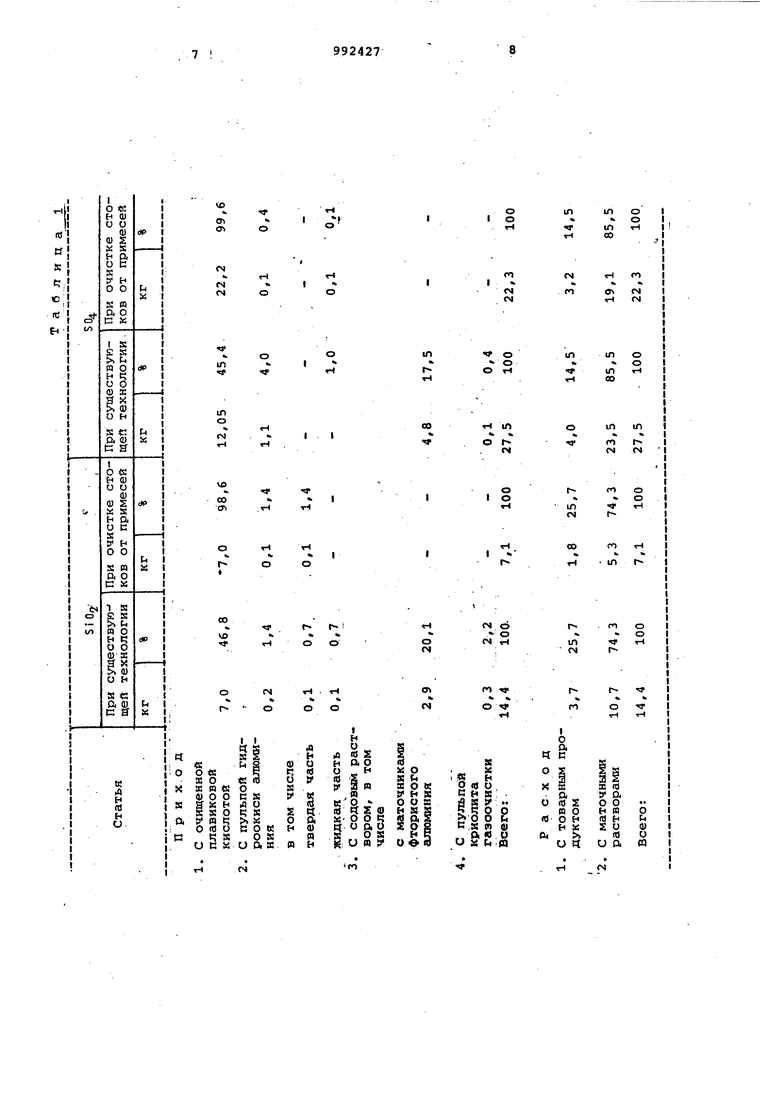

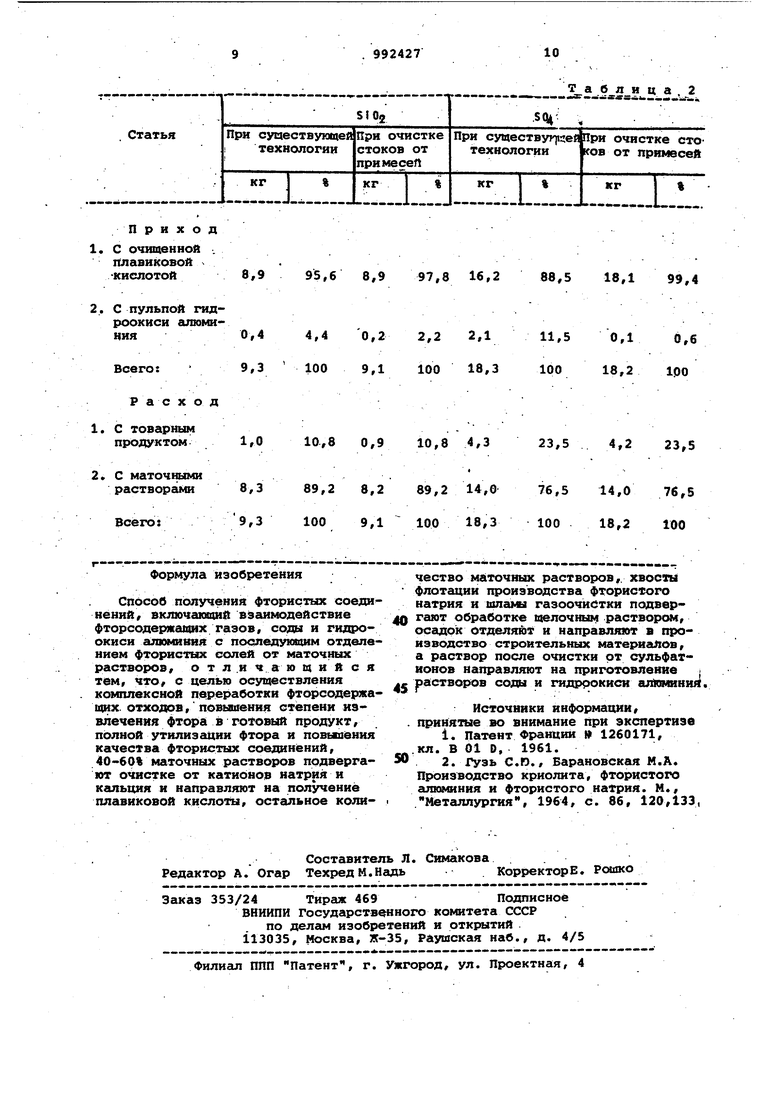

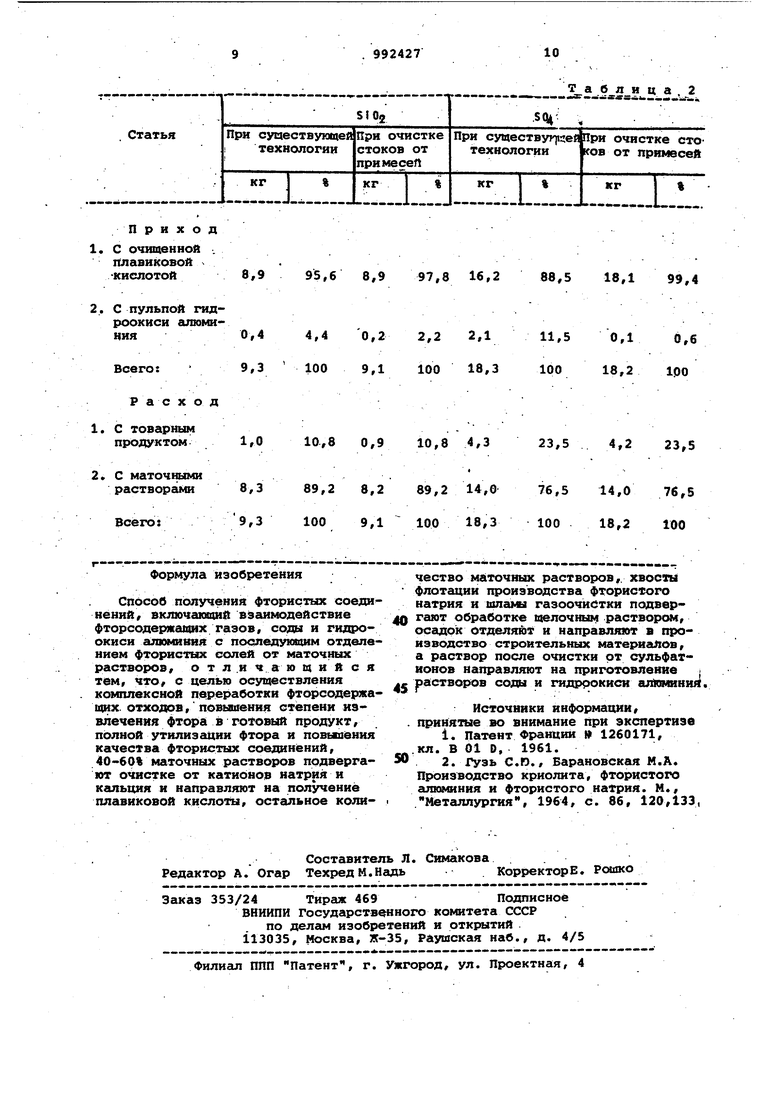

Цель изобретения - осущвствле ние комплексной переработки фторсо30держащих отходов, повышение степени извлечения фтора в готовый: продукт, полная утилизация фтора, повышение качества фтористых соединений. Поставленная цель достигается тем, что при способе получения фтористых соединений, включающем взаимодействие фторсодержащих газов, соды и гидроокиси алюминия с последующим отделением фтористых солей от маточных растворов, 40-60% маточных растворов подвергают очистке от катионов натрия и кальция и направляют на получение плавиковой кислоты, остальное количество маточных растворов, хвосты флотации производства фтористого натрия и шламы газоочистки подвергают обработке щелочным раствором, осадок отделяют и направляют в производство строительных материалов, а раствор после очистки от сульфат-ионов направляют на приготовление растворов соды и гидроо--киси алюминия. Препятствием к использованию маточных растворов при существующей технологии для адсорбции фтористого водорода является содержание в маточ никах значительных количеств ионов На и SoJ. В присутствии абсорбции фтористого водорода, которому в газах сопутствует четыреххлористый кремний (SiF4), образуется труднорастворимый кремнефторйд Na, i Fjj, инкрустирующий поверхность оборудования. Фактически при производстве фторсолей содержание нйГрия в маточйых растворах колеблется в . пределах 0,2-0,5%, что связано с тех нологией ведения процесса очистки получаемой при абсорбции HF-газ а плавиковой кислоты от соединений кремния содой (NsjCO) до регламенти рованных норм (содержание 0,6 - 1,0%). Следовательно, содержание иона Ма в маточных растворах зависит от количества дозируемой воды на очистку грязной плавиковой кислоты, что, в свою очередь зависит от содержания соединений кремния в исходной (грязной)плавиковой кислоте, направляемой на очистку. Содер жание же соединений кремния в грязной плавиковой кислоте находится в прямой зависимости от содержания SI 0 в исходном флюоритовом концентрате (плавиковом шпате, так как при разложении плавикового iiinaTa серной кис лотой соединения кремния разлагаются с выделением в газовую фазу SIF, который при абсорбции переходит в водный раствор плавиковой кислоты в ви де HftSiF . При содержании натрия более Of3% в исходном растворе, подаваемом на абсорбцию, происходит образование мсшорастворимого кремнефторида натрия (), что приводит к инкрустации абсорбционного Ьборудования. . Наметившаяся тенденция к ухудшению качества плавикового шпата, в том числе и по содержанию соединени кремнид, а также возрастающие требования к качеству фтористых солей по содержанию примесей, особенно SIO, обусловливают целесообразность очист ки от иона Na маточных растворов, подаваемых на абсорбцию HF-газа. Присутствие ионов 50 создает опаснбсть загрязнения фтористых солей сульфатами сверх установленных норм {при замкнутом водообороте технологическчх стоков сульфаты накапливаваются в технологическом цикле; .часть сульфатов выводилась со сбррсными маточниками криолита) ..Поэтому возникает необходимость очистки части технологических растворов от иона SO , Для обоснования распределения потоков, направляемых на очистку от катионов и. анионов, были обследованы переделы производства плавик овой кислоты и фтористых солей для существующей технологии и выполнен баланс примесей 5102И 50 в произ аодстве криолита и фтористого алюминия. Результаты баланса примесей S i 02 и ЗОд в производств 1 т криолита и 1 т фтористого натрия представлены в табл. 1 и 2 соответственно. При выполнении баланса потоки распределялись следующим образом: 60% маточных растворов направляли-на очистку от катионов, а 40% - на очистку от анионов. ИЗ приведенного,баланса видно, что во фтористых солях, особенно в криолите, снижается содержание вредных примесей, т.е. улучшается их качество. Пример 1. Процесс получения криолита и фтористого алюминия npdводят по существующей технологии. Через абсорберы пропускают 4 м фтористого водорода с содержанием 220 г/нм HF. Поглощение фтористого водорода производят водой, при этом получают 3,25 кг неочищенной плавиковой кислоты, содержащей 0,88 KrHF, из которой после очистки от кремнезема получают 3,12 кг продукционной кислоты, содержащей. 0,84 кг HF, при переработке которой выделяют 0,82 кг криолита с содержанием 0,37% Si 02, 0,4% $04,0,45 кг фтористого алюминия с содержанием 0,1% Si02 0,43% SO, 4,1 л маточных растворов криолита, содержащих О,55% F, и 1,04 л маточных растворов фтористого алюминия, содержащих 1,35% фтора, которые направляют в этом же процессе на полуГчение криолита. Маточные растворял КЕИолита нейтрализуют известковым

молоком, расход которого составляет 63,5 г в расчете на 100% СаО. После нейтрализации получают сбросные воды состава, мг/л: F 41,5/ Са 650; общее солесодержание 7850; рН 12,2. Степень извлечения фтора в товарную продукцию составляет 87%.

П р и м е р 2. Через абсорберы при тех же условиях, что и в примере 1, пропускают 4,0 м- фтористоводород-Hoijo газа с содержанием 320 г/н HF. Поглощение фтористого водорода производят маточными растворами, содержащими 0,85% F} 0,40% S04. Через некоторое время из раствора начинает выделяться осадок NagSIFg, что приводит к инкрустации поверхности абсорбера..

Пример 3. Через абсорберы при тех же условиях, что и примере пропускают 4,0 м фтористого водорода, который поглощается маточными, растворами, предварительно очищенными на ионитных фильтрах с катионитом КУ-2-8 (Н -форма) . На очистку от катионов направляется 40% получаемых маточников состава, указанного в примере 2. После катионирования получают раствор, содержащий 0,8% F, 0,01% Na, 0,38% 504. Остальные 60% маточных растворов, шлам газоочистки, хвосты флотации фторнатра подвергают нейтрализации до рН 10, пульпу фильтруют, отфильтрованный раствор направляют на очистку от иона на ионитн1лх фильтрах с анионитом ЛВ-17-8{НСОэ(СОэ)-Форма Очищенный раствор с содержанием 6,83% F, 0,004% S04, 0,003% SI0 направляют на приготовление суспензий соды и гидроокиси алюминия, котдрые используют для получения криолита и фтористого сшюминия. Высушенный осадок, содержащий, %: F 21,9; Na 22,6; Si02 53,9,Al20 2, 0,1, может быть использован в производстве строительных материалов в качестве компонента шихты для изготовления облицовочных мозаичных плиток.

После поглощения HF-газа очищаекыми маточнымирастворами получают 3,44 кг неочищенной плавиковой кислоты, содержащей 0,92 кг HF, из .которой после очистки от кремнезема получают 3,28 кг продукционной плавиковой кислоты, содержащей 0,91 кг HF, при переработке которой выделяю 0,89 кг криолита, содержащего 0,16% SI02; 0,30% 0,5 кг фтористого алюминия, содержащего 0,07% 0,27% SO , 4,15 л маточных растворов криолита, содержащих 0,51% фтора и

1,2 л маточных растворов фтористого алюминия, содержащих 1,18% фтора.

Извлечение фтора в готовую продукцию составляет 91,8%.

Пример 4. Через абсорбер при тех же условиях, что и в примере 1, пропускают 4,0 м фтористого водорода, который поглощаедгся предварительно очищенными, как указано в примере 3, маточными растворами.

0 На поглощение используют 70% маточных растворов. Остальные 90% маточников, шлам газоочистки и хвосты флотации фторнатра подвергают обработке. Условия обра«5отки, состав

5 маточных растворов до. и после обработки аналогичны описанному в примере 3.

После поглощения фтористоводородного газа получают 3,46 кг неочищевНОЙ плавиковой кислоты, содержащей 0,93 кг HF, иа которой после очистки от кремнезема получают 3,3 кг продукционной плавиковой кислоты, содержащей 0,917 кг HF) при переработ5ке которой выделяют 0,87 кг криолита, содержа1 «его 0,27% SiOg ; 0,81% SO,; 0,48 кг фтористого алюминия, содержащего 0,1% SfOg; 0,94% SO.

Как следует из описанного, каче0ство получаемых фторсолей по содер.жанию вредных примесей (SO) при данном соотношении ниже качества фторсолей, получаемых по известному способу (пример 1).

5

Пример .5. 30% маточных растворов направляют на очистку от катионов и далее на абсорбцию фтористоводородного газа, а 70% - на очистку от анионов (кроме фтора и далее

0 на приготовление сумпензий и гидроокиси алюминия...

При указанном соотношении 10% от общего количества, маточников остаются неиспользованными, так как по условиям ведения технологического

5 процесса потребное количество -растг воров для приготовления, суспензий . соды и гидроокиси алюминия составляет 60% от общего количества мАточников.

0

Технико-эконоктаческие преимущест- ва предлагаемого способа перед известным заключаются и том, что повышается на 4-5% извлечение фтора в готовый продукт, исключается сброс

5 фторсодержащих сточных вод в водоеNBJ, улучшается качество фтористых солей и.сокращается расход чистой вода.

Ожидаемый годовой эффект от внед0рения изобретения составляет 500 тыс.руб.

м

fN

N

Приход

С очищенной . ллавиковой

8,9 95,6 8,9 97,8 16,2 кислотой

Всего:

Рас X од

С товарным

1,0

10,8 0,9 продуктом

Т а б ц а , 2

88,5 18,1 99,4

11,5 0,1 0,6 100 18,2 1QO

10,8 4,3

23,5 4,2 23,5

Авторы

Даты

1983-01-30—Публикация

1981-03-20—Подача