Изобретение относится к производству фтористых солей, в частности к способам получения криолита, используемого в процессе электролитического получения алюминия.

В настоящее время на суперфосфатных и криолитовых заводах в качестве побочного продукта образуется около 100 тыс.т кремнефторида натрия (КФН), сбыт которого ограничен. Высокое содержание фтора ( ≈60%) в КФН делает его ценным сырьем для получения криолита.

Переработка КФН на криолит идет в основном по двум направлениям:

твердофазные способы, включающие спекание КФН с оксидами алюминия;

гидрохимические способы, основанные на разложении КФН растворами карбонатной или каустической соды с получением растворов или суспензий фторида натрия, протекающие по реакциям:

Na2SiF6+2Na2CO3= 6NaF + 2CO2+SiO

+ 2CO2+SiO ;

;

Na2SiF6+4NaOH 6NaF + SiO

+ SiO + 2H2O

+ 2H2O

При этом реагенты берут в таком количестве, чтобы фторид натрия выпал в осадок (NaF= 72-75% SiO2=16-19%), затем осадок обрабатывают водой для перевода NaF в раствор, который добавляют к раствору фтористого алюминия для выделения криолита.

Известен способ получения криолита из фторидных растворов, содержащих растворенную SiO2, и водного раствора алюмината натрия. Реакционную смесь поддерживают при температуре ≥ 60оС в присутствии карбонат-ионов с концентрацией 1-20 г/л (в виде СО2) [1]

Известен также способ получения криолита [2] из раствора фторида натрия, полученного путем взаимодействия пульпы кремнефторида натрия с содой в течение 1 ч в две стадии: при 50-65оС; при 65-90оС, в котором через смесь фторида и алюмината натрия для выделения криолита пропускают углекислый газ по реакции:

NaAlO2+ 6NaF + 2CO2= AlF3·3NaF + 2Na2CO3

+ 2Na2CO3

Недостатком известных способов является невозможность использования получаемого продукта в производстве алюминия из-за высокого содержания в нем SiO2.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ [3] согласно которому кремнефторид натрия непрерывно подают в зону реакции, куда одновременно поступает поток разбавленного раствора карбоната натрия (маточного раствора) с содержанием от 0,25 до 1,5 моль ионов натрия на 1 л раствора при избытке 5-8% соды против стехиометрии по реакции:

Na2SiF6+2Na2CO3=6NaF+SiO2+2CO2. Такое содержание соды соответствует массовому отношению

КФН:Na2CO3=1:(1,18-1,20).

Процесс осуществляют при температуре 60-95оС в течение 1-1,5 ч до конечного рН 7-8. Далее раствор фторида натрия смешивают с раствором алюмината натрия в стехиометрическом отношении, а смесь обрабатывают углекислым газом для выделения криолита.

Криолит, полученный по этому способу, также непригоден для использования в электролизе алюминия, поскольку содержание в нем SiO2превышает ПДК.

Целью изобретения является повышение качества криолита.

Достигается это тем, что в способе получения криолита, включающем разложение кремнефторида натрия водным раствором карбоната натрия, отделение диоксида кремния и осаждение криолита алюминатом натрия, разложение кремнефтористого натрия проводят при массовом отношении кремнефторида и карбоната натрия, равном 1:(2,25-2,37), температуре процесса 50-60оС, в течение 30-60 мин, а концентрацию фторида натрия при отделении диоксида кремния поддерживают 37-38 г/дм3.

Техническая сущность поясняется следующим.

На алюминиевых заводах криолит получают из фторбикарбонатного раствора газоочистки путем добавки к нему алюмината натрия по реакции:

12NaF+ αкNa2O . Al2O3+

+ (6+2 αк)NaHCO3=

2Na2AlF6+(6+2 αк)Na2CO3+

+ (3+ αк)H2O, где αк каустический модуль алюминатного раствора.

Для протекания реакции криолитообразования соотношение NaHCO3:NaF в растворах газоочистки поддерживают равным 1,4-1,9.

При разложении КФН содовым раствором с массовым соотношением КФН и карбоната натрия равным 1:(2,25-2,37) протекает следующая реакция:

Na2SiF6+4Na2CO3+2H2O=

6NaF+4NaHCO3+SiO2. При этом соотношение NaHCO3:NaF в растворах от разложения равно 1,4, т. е. такое соотношение позволяет вести совместную варку криолита из растворов газоочистки и растворов от разложения КФН. Кроме того, дозировку реагентов необходимо поддерживать таким образом, чтобы концентрация фторида натрия соответствовала 37-38 г/дм3, поскольку при получении концентрации фторида натрия менее 37 г/дм3 величина кремниевого модуля раствора  =

=  опускается ниже минимально допустимого предела (139), что повышает содержание кремния в готовом продукте. При концентрации фторида натрия более 38 г/дм3 возрастает концентрация бикарбоната натрия, которая оказывает подавляющее действие на растворимость фторида натрия.

опускается ниже минимально допустимого предела (139), что повышает содержание кремния в готовом продукте. При концентрации фторида натрия более 38 г/дм3 возрастает концентрация бикарбоната натрия, которая оказывает подавляющее действие на растворимость фторида натрия.

Повышение температуры выше 60оС приводит к увеличению растворимости диоксида кремния, что также ведет к повышению содержания кремния в криолите, а также способствует разложению бикарбоната натрия, ухудшая отношение  в растворах, подаваемых на варку криолита.

в растворах, подаваемых на варку криолита.

Увеличение времени разложения практически не сказывается на содержании фторида натрия в растворе, однако, способствует разложению бикарбоната натрия, ухудшая отношение NaHCO3:NaF в растворах, подаваемых на варку криолита.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается от известного тем, что разложение кремнефторида натрия проводят при массовом соотношении КФН:NaF=1:(2,25-2,37), температуре 50-60оС, в течение 30-60 мин, при этом концентрацию фторида натрия при отделении кремния поддерживают равной 37-38 г/дм3.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Анализ известных технических решений не выявил признаков, сходных с отличительными. Совокупность известных ранее и вновь выявленных признаков позволяет получить из побочного продукта криолитовых и суперфосфатных заводов (КФН) криолит, пригодный для электролизного производства алюминия. Поэтому заявляемая совокупность признаков соответствует критерию "изобретательский уровень".

П р и м е р. 1 л содового раствора концентрацией Na2CO3=67,3 г/дм3помещают в термостатированный полиэтиленовый реактор, снабженный перемешивающим устройством, нагревают до 60оС, затем загружают 28,36 г кремнефторида натрия, в результате чего получают концентрацию фторида натрия в растворе 38 г/дм3, при этом массовое соотношение кремнефторида натрия к карбонату натрия составляет 1:2,37. Пульпу перемешивают в течение 1 ч, осадок отфильтровывают, а фильтрат направляют совместно с растворами газоочистки на варку криолита.

Процесс осаждения криолита ведут алюминатом натрия по существующей в цехах регенерации фторсолей технологии.

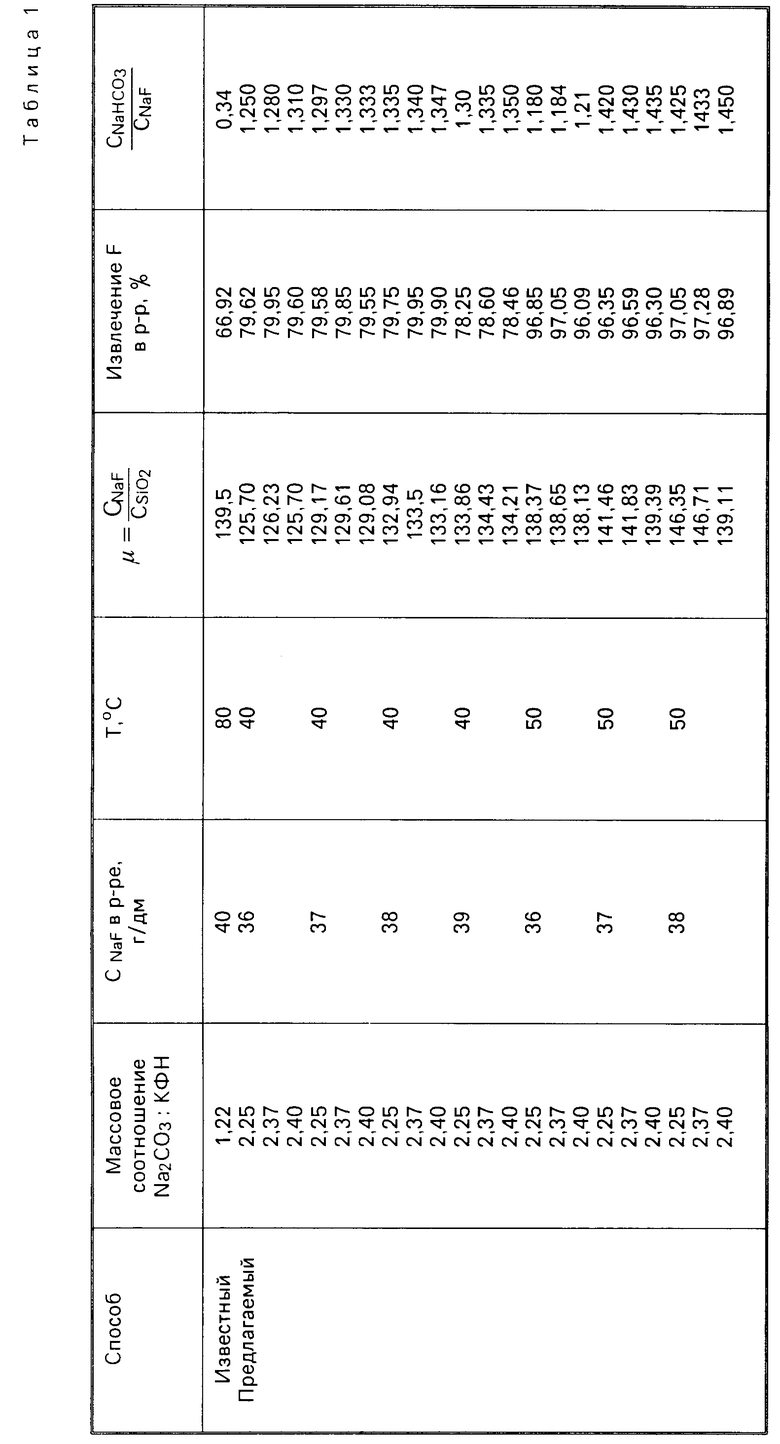

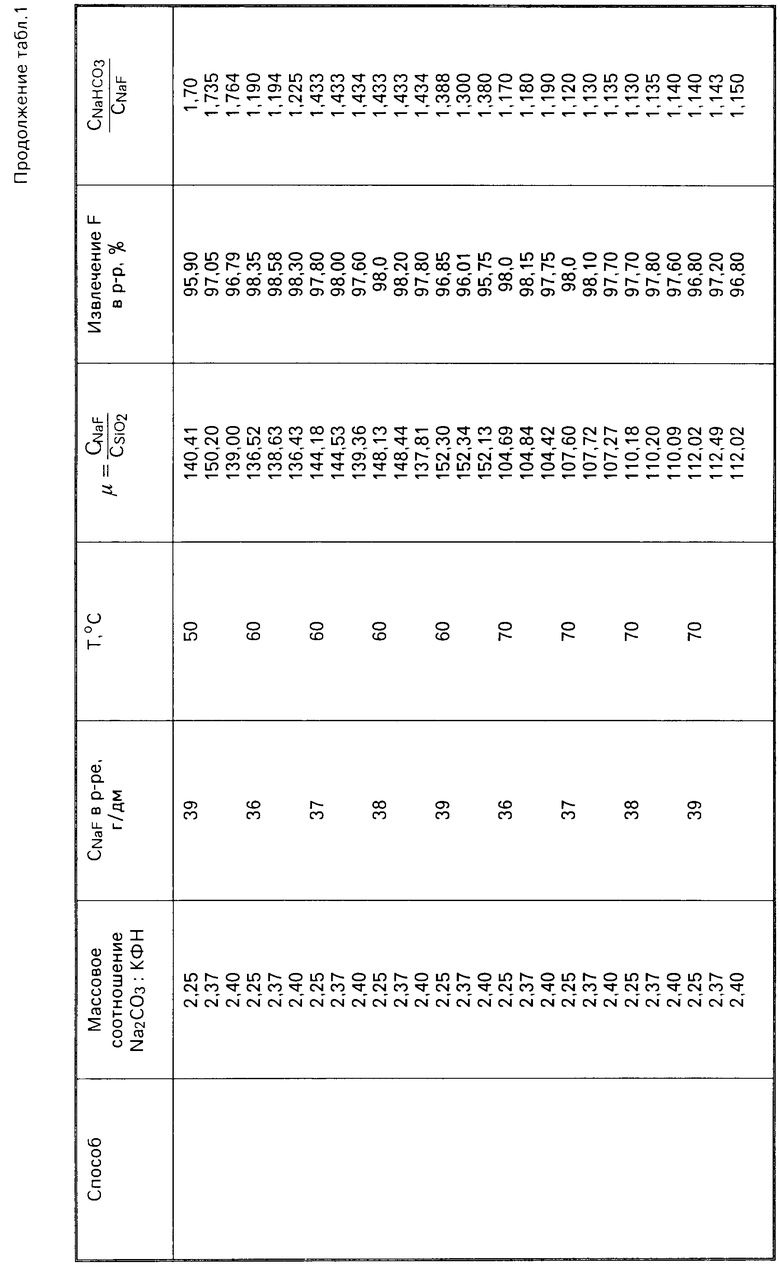

Результаты экспериментов приведены в табл. 1.

Как следует из данных табл. 1, увеличение соотношения Na2CO3:КФН выше 2,37 приводит к снижению кремниевого модуля при всех температурах и концентрациях фторида натрия. При снижении соотношения Na2CO3:КФН менее 2,25 происходит разложение карбоната натрия до СО2, что противоречит технической сущности предполагаемого изобретения, поэтому примеры на эти соотношения не приведены в табл. 1.

Наилучшие показатели кремниевого модуля, извлечения фтора и отношения  получены при концентрации фторида натрия, равной 37-38 г/дм3.

получены при концентрации фторида натрия, равной 37-38 г/дм3.

С увеличением температуры извлечение фтора в раствор возрастает, однако, значение кремниевого модуля при этом находится ниже предельно допустимого значения, поскольку при этом также возрастает растворимость SiO2, кроме того ухудшаются отношение  вследствие разложения бикарбоната натрия.

вследствие разложения бикарбоната натрия.

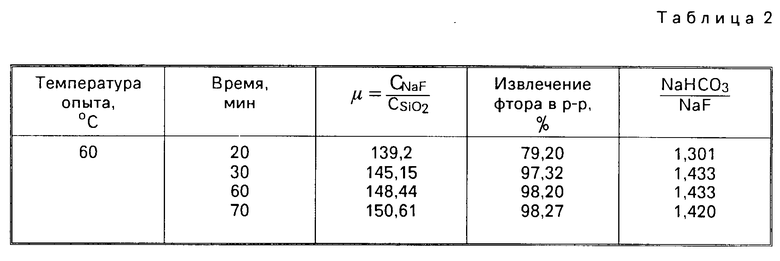

В таблице 2 приведены результаты экспериментов по влиянию продолжительности разложения КФН на технологические показатели. Опыты проводились при температуре 60оС, с использованием раствора соды и КФН с массовым отношением 2,37 и концентрацией NaF=38 г/дм3.

Как следует из данных табл. 2, при продолжительности менее 30 мин процесс разложения идет не полно, поэтому извлечение фтора в раствор снижается. Увеличивать длительность процесса более 60 мин нецелесообразно, поскольку, несмотря на рост кремниевого модуля, извлечение фтора практически не меняется и снижается отношение  .

.

Таким образом, предлагаемый способ позволяет использовать кремнефторид натрия, являющийся побочным продуктом фосфатных и криолитовых заводов совместно с растворами газоочистки алюминиевых заводов, для производства криолита, используемого в электролизе алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И НАТРИЕВО-АЛЮМИНЕВЫХ ФТОРИДОВ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2047671C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 2000 |

|

RU2193526C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1992 |

|

RU2037569C1 |

| Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия | 1991 |

|

SU1826998A3 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФТОРСИЛИКАТЫ | 2016 |

|

RU2641819C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2009 |

|

RU2411183C1 |

| ШИХТА ДЛЯ ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1993 |

|

RU2049159C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2012 |

|

RU2492142C1 |

Изобретение относится к производству фтористых солей, в частности к способам получения криолита, используемого в процессе электролитического получения алюминия. Кремнефторид натрия (КФН) обрабатывают водным раствором карбоната натрия при массовом соотношении КФН: Na2CO3 = 1 : (2,25 - 2,37), температуре процесса 50 - 60°С в течение 30 - 60 мин. Диоксид кремния отделяют от раствора, при этом концентрацию фторида натрия в растворе поддерживают 37-38 дм3. Из раствора криолит осаждают алюминатом натрия. Способ позволяет использовать кремнефторид натрия, являющийся побочным продуктом суперфосфатных и криолитовых заводов, для получения криолита улучшенного качества. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА, включающий разложение кремнефторида натрия водным раствором карбоната натрия, отделение диоксида кремния от раствора и осаждение из раствора криолита алюминатом натрия, отличающийся тем, что разложение кремнефторида натрия проводят при массовом соотношении кремнефторида и карбоната натрия 1 2,25 2,37 при 50 60oС в течение 30 60 мин, а концентрацию фторида натрия в растворе при отделении диоксида кремния поддерживают 37 38 г/дм3.

| Патент США N 2994582, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-09—Публикация

1993-01-18—Подача