Изобретение относится к черной метаппургии, в частности к производству сгапи в конвертерах с донным дутьем. Известен способ проивводства стапи в конвертере с донным дутьем, по которому продувку расплава ведут кислородными струями в оболочке защитной среды например, газообразного топлива в виде природного газа. Топливно-киспородные струи вдувают в метапп через соппа типа труба в трубе , оси которых расположены параллельно ипи под различными углами наклона относительно продольной оси конвертера 1. Указанный способ обладает существен ным недостатком по сравнеишо с кислородно-конвертерным процессом с верхней продувкой, заключающимся в невозможности регулирования окксленности шлака (содерж&Н№1 в нем окислов железа) по ходу операции. Рассредоточенный ввод дутья по плоша.аи дниша конвертера через сопла типа труба в трубе , исключающий возможность слияния отдельиых топливно-кислородных струй в объеме ввияы при Иопользуемых на практике оавлеивях кислорода (8 - 12 атм) и защитней среды (6 - 12 атм), увеличение пути реагирования кислородных струй с металлом за счет наклона сопел относительно продоль ной оси конвертера, ведет к тому, что образующиеся в месте юпосредстввиного контакта кислородных струй с металлом окислы железав основном успевают раоходоваться в пределах высоты металлической ванны на окисление примесей. Поэтому на протяжении большей части времени от начала .продувки содержание закиси железа в шлаке, являющейся основным растворителем присаживаемой в кон вертер извести, обычно ниже 5%, в то время как для быстрого растворения извести необходимо иметь 15 - 25% FeO, Это не способствует формированию жидкоподвижного высокоосновного шлака с самого начала операции и тем самым за медпяет протекание процессов дефосфорации и десульфурации по сравнению с обезуглероживанием ванны, вследствие чего приходится вести плавку с передувкой. Указанные обстоятельства вынуждают вместо присадок кусковой извести «водить в в&нну в потоке кислорода порошкообразную известь, применяя для этих целей сложное и дорогостояшее обо рудование, что сказывается на. техншсоэкономических показателях процесса вылавки стали в конвертерах с донным ислородным дутьем. Отмеченные недостатки в значительной мере устраняются при донной продуве расплава кислородом в оболочке заитного газа, подаваемым струями, пе-, ресекающимися в пределах высоты метаКлической ванны. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ производства стали в конвертере, включающий продувку расплава струями кислорода в оболочке зашитного газа, подаваемыми снизу со взаимным пересечением в пределах вь1 соты металлической ванны. Кислород согласно этому способу подают с постоянным расходом при равномерном распределении его по струям. Пересечение кислородных струй в пределах металлической ванны конвертера ведет к сокращению пути взаимодействия вдуваемого кислорода с металлом, и тем самым неиспользуемые в пределах металлической ванны на окисление примесей окислы железа в повышенном количестве все время поступают в шлак, увеличивая его окисленность, и ведут к ускоренному растворению присаживаемой в конвертер извести . непрерывное накопление окнолов железа в шлаке при,донной продувке снижает выход жидкой стали за счет повышенного угара железа 1Ю сравнению с обычным вариантом донного подьода дутья без пересечения струй. Кроме того, при чрезмерном повышении сжисленности шлака продувка сопровождается образованием выбросов, что дополнительно ведет к сн жению выхода жидкой стали. При данном пспособе не обеспечивается также гибкое ведение плавки, поскольку не реализуется управляемое повышение или понижение концентрации сжислов. железа в шлаке в нужные периоды продувки, например повышение окисленности шлака в начале операции, когда необходимо ускорить растворение извести и й.1стро навести высокоосновной жидкоподвижный шлак для успешного протекания процессов дефосфорадии и десульфурации, а также понижение окисленности шлака в конце продувки до минимальных значений, когда необходимо повысить выход жидкой стапк. Дан1а 1й способ из-за неизменного расхода кислорода в ходе продувки не по.зволяет полностыо испо71ьзовать пропускную способность газоотводящего тракта конвертера в начальный-и конечный перйоды операции, когда количество поксн дающвх конвертер газов значвтепьно меньше, чем в период внгенсввнрго обеэ угпероживания в середине операции, и тем самым иетевсвфицировать плавку и повысить вь1ход стапи

Цепью изобретешь явияется интенсификация процесса и повышение жидкой стапи.

Поставпанная цепь достигается тем, что согласно способу производства стали в конвертере, включающему продувку рас плава струями кислорода в оболочке защитного газа, подаваемыми снизу со в1заимным пересечением в пределах выСх}ты металлической ванны, пересечение струй кислорода осуществляют в иите валах до 30% и при 70-80% времени от начала продувки при расходе кислорода, в 1,2 - 1,4 раза превышающем номкнальный, а остальное время продувку ведут при номинальном расходе кислорода.

Сущность изобретения заключается в следующем.

Продувка с пересече (шем топливнокислородных струй в пределах высоты металлической ванны в интервале времени 0-ЗО% от начала операции при расходе кислорода, в 1,2 - 1,4 раза превышающем номинальный для периода интенсивного обезуглероживания ванны, пре следует своей целью создание с самого начала операции ы 1сокоосновиого жидкопод1вижного окислительного шлака, способ ствуюшегр опережающему развитию прО цессов дефосфорации и десульфурации по сравнению с окислением углерода, а так-) же интенсификацию плавки в начальный период. Последнее связано с тем, что при продувке с постояншм номитльиым расходом кислорода, соответствующим максима льной пропускной способности га зоотводтцего тракта конвертера в период интенсивнотч) обезуглероживания ваины (наибольшего газовыделения из конвертера), пропускная способность тракта иопользуется не полностью в начальной и конечной стадиях операции, когда значительная часть вдуваемого кислорода раоходуется на окисление кремния, марганца, фосфора и железа без выделения газа. Поэтому можно утеличить расход киолорода на продувку сверх нсялинального в начальной и конечной стаднях операции и тем самым добиться бопее рдавномерного газовыдепенйя из конвертера в ходе продувки, более полного использс®ания пропускной способности газоотвод ящего тракта и в конечном итоге интенси})икаци.р плавки.

При этом особенно следует 6тметить, что за счет 1ювышения расхода кислорода сверх номинального значения в 1,2 - 1,4 раза в интервале О-30% времени

от начала операции одиовремеино реализуется продувка с пересечени ем струй в пределах высоты мс талпичесхой ваины. Такая продувка ведет к сокращению пути взаимодействия вдуваемого кислорода с

металлом, и тем самым неиспользуемые, в пределах металлической ваииы на окио. леияе примесей сжислы железа поступают в шлак и способствуют ускоренному рас-, творению присаженной в конвертер взвести.

Если нижний предел ссшпадает с иачалом продувки, то окончание продувки в начальный период операции с пересочешюм струй ииже поверхности мета п( лической ванны по истечении 30% времеии является верхним пределом для атого периода плавки вследствие того, . что к этому моменту завершается окисление кремния, большей части ме1рганца

5 и фосфора (шпакообразующих примесей), а затем наступает период интенсивного окисления углерода, продувка в котором (свыше ЗО% времениот начала операции) с условием пересечения стрзНй выQ зывает чрезмерное вспенивание шлака вэ-за псяышенной его окисленности, образование интенсивных выбросов металло - шлаковой эмульсии из агрегата, что уменьшает жидкой стали.

Продувка с пересечением топливокио;лородиых струй в интервале времени 70 8О% от начала операции (период интенсивяого спада скорости обезуглероживания) при расходе кислорода, в 1,2 - 1,4

раза превышающем номинальный, пресгюдувт своей целью предотвращение сворачивания шлака, наблюдающегося в завершение периода интенсивного обезуглероживания ванны вследствие снижения концентрации окислов железа в шлаковой фазе в отсутствие пересечения струй ниже поверхности металлической ванны при Идмииальиом расходе кислорода. В данном случае предлагаемая реализация продувки с пересечением струй обеспечивает повышение окислов железа в шлаке, разжижение посдеогнего и тем самым суще(ственЮ5 ускоряет процесс дефосфорации, попучающий вновь развитие с началом ослабления скорости обезуглероживания в ука-. занный период операции.

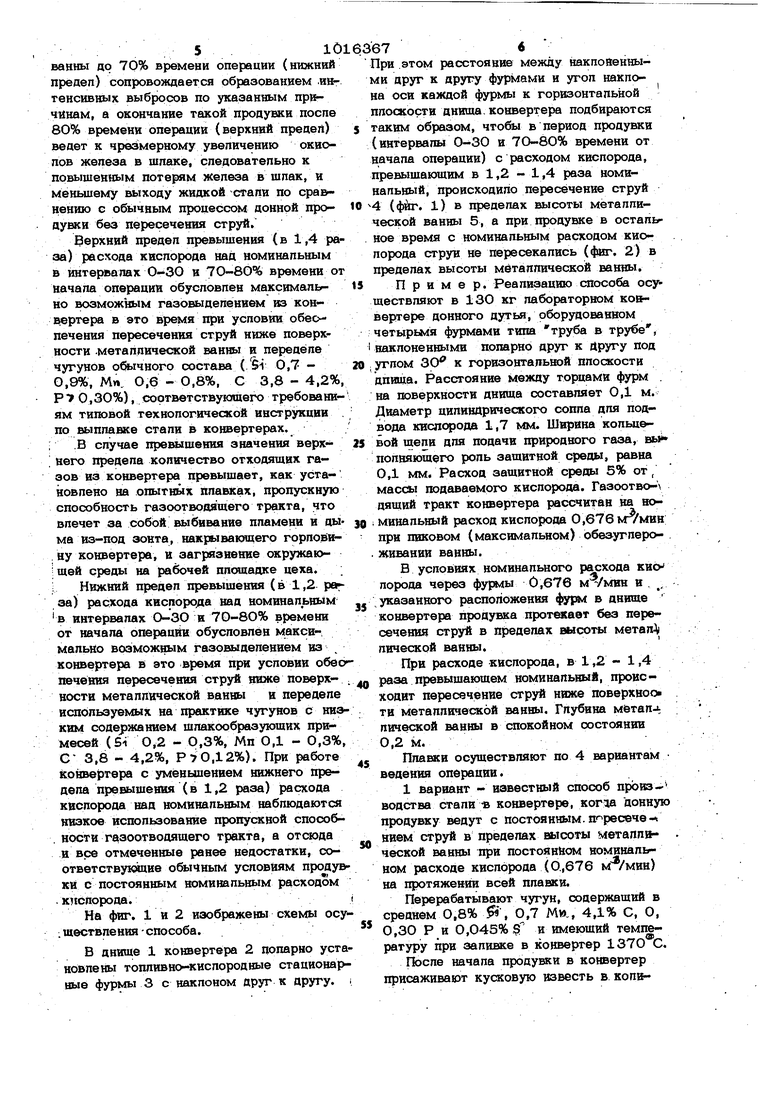

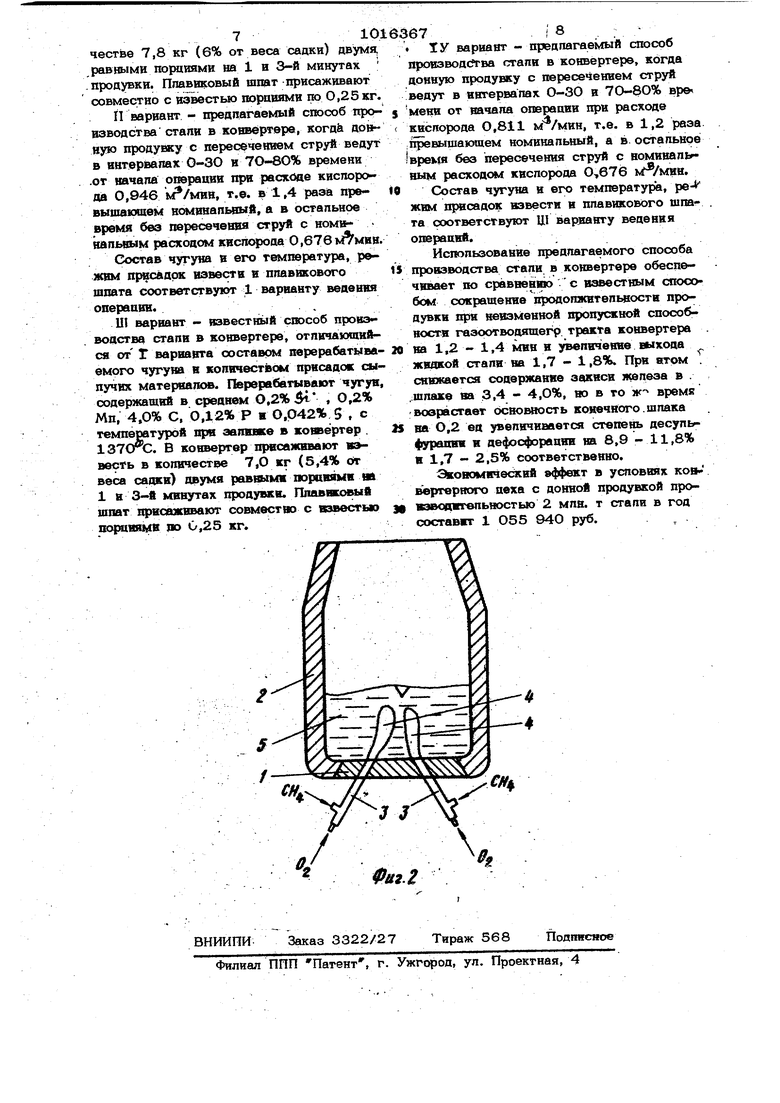

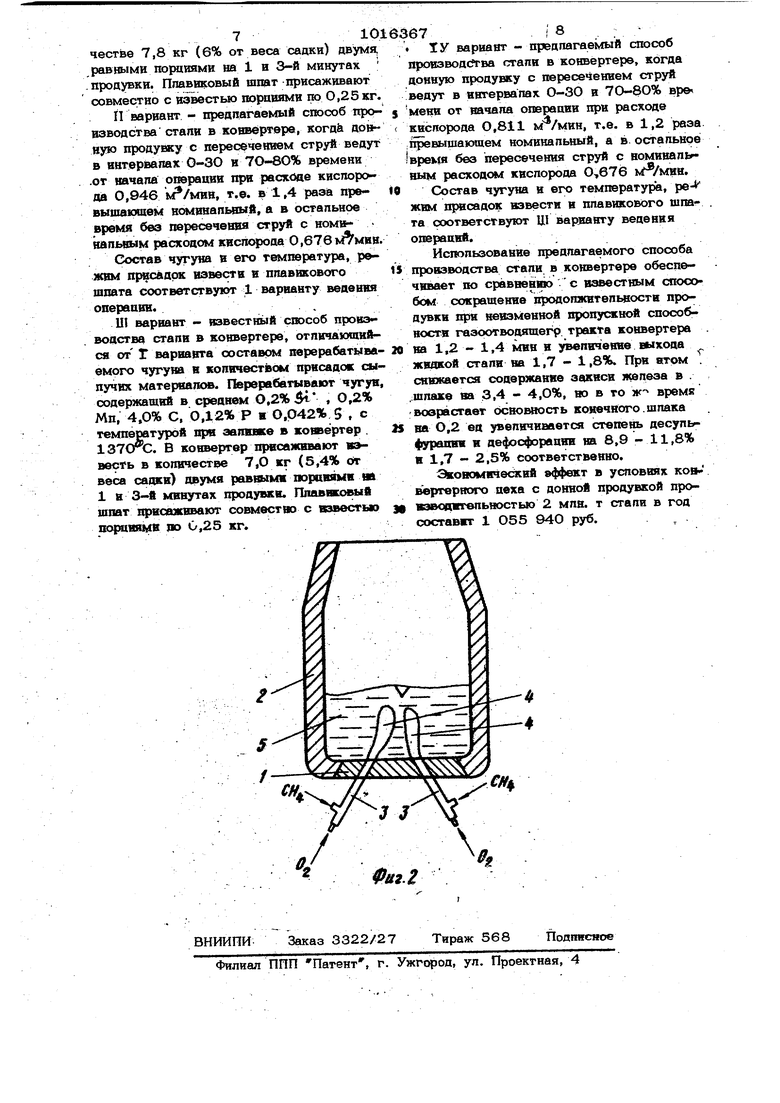

Начало продувки в период интенсивного окисления углерода с пересечением струй в пределах высоты метйплической ванны до 70% времени операции (нижний предеп) сопровождается образованием .интенсивных выбросов по указанным причинам, а окончание такой продувки поспе 80% времени операции (верхний предеп) ведет к чрезмерному увеличению окиопов железа в шпаке, спедоватепьно к повышенным потерям Железа в шпак, и меньшему выходу жидкой стали по сра&Нению с обычным процессом донной продувки без пересечения струй. Верхний предел превышения (в 1,4 ра за) расхода кислорода над номинальным в интервалах О-ЗО и 7О-80% времени от начала операции обусловлен максимап ; но возможным газовыделением из конэертера в это время при условии обеспечения пересечения струй ниже поверхности -металдичеосой ванны и переделе чугунов обычного cocTeiaa (/Si 0,7 0,9%, М« О,6 - 0,8%, С 3,8 - 4,2% Р7 0,ЗО%), соответствующего требованиям типовой технологической инструкции по выплавке стали в коквертерах. : .В случае превышения значения верхI него предела количество отходящих газов из конвертера превышает, как установлено на опытных плавках, пропускную способность газоотврдящего тракта, что влечет за собой выбивание пламени и дыма из-под зонта, накрывающего горлоёвн ну кошвертера, и загрязнение окружающей среды на рабочей ппошадке цеха. : Нижний предел превышения (в 1,2 рвгза) расхода кислорода над номинальным в интервалах О-ЗО и 70-8О% времени от начала О1юрацйи обусловлен макси мально возможным газовыделенвем из конвертера s это время при условии обес печения пересечения струй ниже поверхнести металлической ванны и переделе используемых на практике чугунов с низ ким содержанием шпакообразуюших примесей (Si 0,2 - 0,3%, Мп 0,1 - 0,3%, G- 3,8 - 4,2%, Р70,12%). При работе конвертера с уменьшением шикнего предела превышения (в 1,2 раза) расхода квслорода над номинальным наблюдаются низкое использование пропускной способ. ности газоотводящего тракта, а отсюда И все отмеченные ранее недостатки, соответствукядие обычным условиям проду кй с постоянным номинальным расходом .кислорода. На фиг. 1 и 2 изображены схемы осу : шествления-способа. В днище 1 конвертера 2 попарно уста новлены топливно-киспородные стационарные фурмы 3 с наклоном друг к другу, При этом расстояние между наклоненными друг к другу фурмами и угол наклона оси каждой фурмы к горизонтальной плоскости дниша. конвертера подбираются такнм образом, чтобы в период продувки (интервалы 0-30 и 7О-80% времени от начала операции) с расходом кислорода, превышающим в 1,2 - 1,4 раза номинальный, происходило пересечение струй 4 (фиг. 1) в пределах высоты металлической ванны 5, а при продувке в остальное время с номинальным расходом киолорода струи Hie пересекались (фиг. 2) в пределах высоты металлической ванны. П р им е р. Реализацию способа осуществляют в 130 кг лабораторном конвертере донного дутья, оборудованном четырьмя фурмами типа труба в трубе , Наклоненными попарно друг к Другу под углом 30 к горизонтальной плоскости дпища. Расстояние между торцами фурм . на поверхности днища составляет 0,1 м. Диаметр цилиндрического сопла для подвода киспсрода 1,7 мм. Ширина кольцевой шели для подачи природного газа, вы полняющего роль защитной среды, равна 0,1 мм. Расход защитной среды 5% от, массЬ подаваемого кислорода. Газоотво- дящий тракт конвертера рассчитан на номинальный расход кислорода 0,676 при пиковом (максимальном) обеауглероживании ванны. В условиях номинального расхода кио лорода через фурмы 0,676 м-/мин и указанного расположения в днище конвертера продувка протекает без пересечения струй в пределах высопл метал лической ванны. При расходе кислорода, в 1,2 -1,4 раза превышающем номинальный, происходит пересечение струй ниже поверхности металлической ванны. Глубина мбтал-ь лической ванны в спокойном состоянии 0,2 м. Плавки осуществляют по 4 вариантам ведения операции. 1 вариант - известный способ произ водства стали « конвертере, когда донную продувку ведут с постоянным.п ресечением струй в пределах высоты ч1етаплвческой ванны при постоянном номинальном расходе кислорода (О.,676 ) на протяжении всей плавки. Перерабатывают чугун, содержащий в среднем 0,8% Я , 0,7 Mw., 4,1% С, О, 0,30 Р и 0,045%§ и имеющий температуру при заливке в конвертер 137О®С, После начала продувки в конвертер присаживают кусковую известь в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ передела чугуна в конвертере | 1980 |

|

SU931754A1 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

| Способ выплавки стали | 1982 |

|

SU1046289A1 |

| Способ передела чугуна в конвертере | 1981 |

|

SU1024509A1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1125257A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| Способ продувки низкомарганцовистого чугуна | 1981 |

|

SU996457A1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ, включающий :проаувку рашпава струямв квспорооа в оболочке эашвтвого газа, подаваемымв сввзу со взавмвым переоечевве в щ депах высоты метаппвяесхой ванны, о тп в ч а ю ш в и с а тем, что, с пепью ввтенсв икапвв процесса в повышеввя выхооа жвокой сталв. пересечение струй квспорооа осуществляют в. внтервапах ao: 30% н прв 70-80% времевв от начала продувкв при расходе квслорода, в 1,2 1,4 раза превышающем номвнальный, а I остальное бремя продувку ведут прв номинальном расходе-кислорооа. СЭд СО ф si Щ г f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства стали | 1979 |

|

SU844634A1 |

| кп | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-29—Подача