Изобретение относится к угольной промышленности, а именно к тампонажным материалам, и может быть использовано при заполнении закрепного пространства при проведении горизонтальных и наклонных горных выработок.

Известны и широко распространены различные составы тампонажных растворов для закрепного пространства на основе цемента - дефицитного и дорогостоящего вяжущего (цементно-песчаные, глино-цементные, це- ментно-суглинистые и др.).

Известны составы тампонажных растворов с заменой значительной части цемента различными активными минеральными добавками из ряда отходов производства - золой-уноса, горелой породой. Однако полной замены цемента авторам достичь не удалось.

Известны составы тампонажных растворов на основе шлакощелочных вяжущих, однако до настоящего времени нерешенным остается вопрос измельчения шлакового сырья. Кроме того, выявлен ряд существенных недостатков, снижающих эффективность применения шлакощелочных вяжущих - повышенная усадка и связанное с ним трещинообразование.

Наиболее близким к изобретению по составу и технической сущности является тампонажный растврр, включающий де- карбонизированную пыль осадительных камер и циклонов (доломитовую пыль), кремнеземистую добавку (золу-унос, трепел, опоку) и воду. Этот состав характеризуется высокими качественными характеристиками, однако только при высоких температурах (свыше 60°С) и давлениях, характерных для условий глубоких

-N

hO

о

4

нефтяных скважин, производства автоклавных материалов. При нормальной же температуре введение в раствор на основе доломитовой пыли перечисленных кремнеземистых добавок не обеспечивает повыше- ние водостойкости и прочности вяжущего.

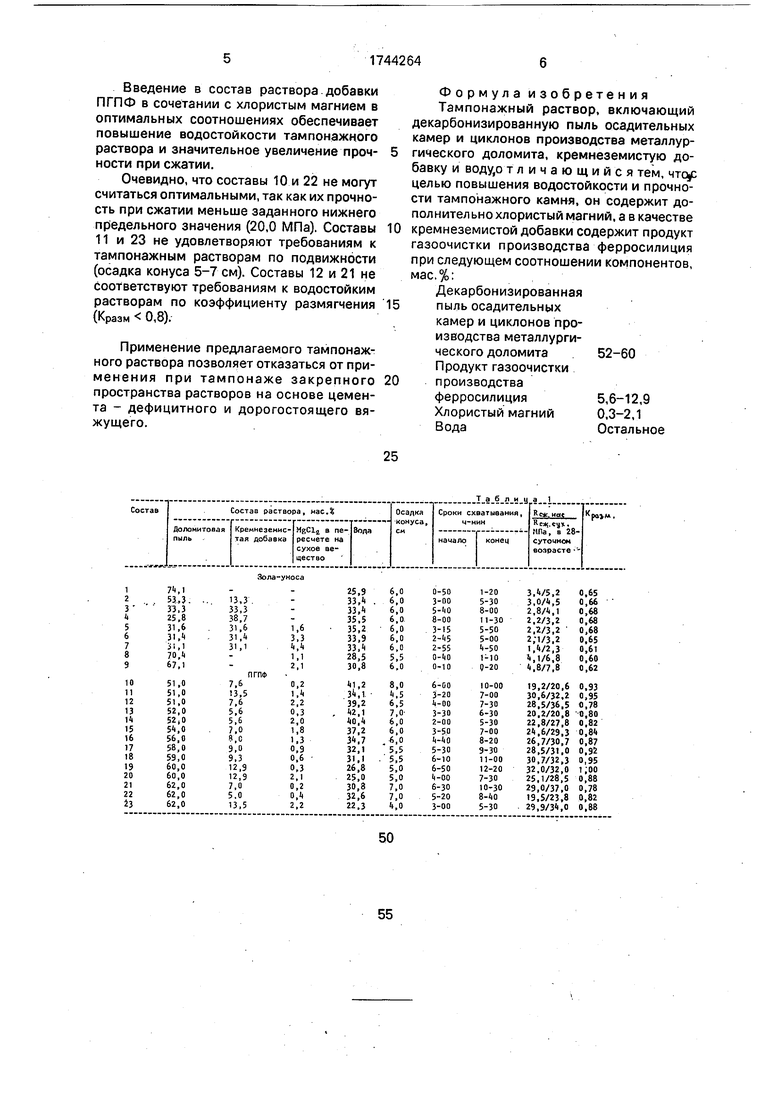

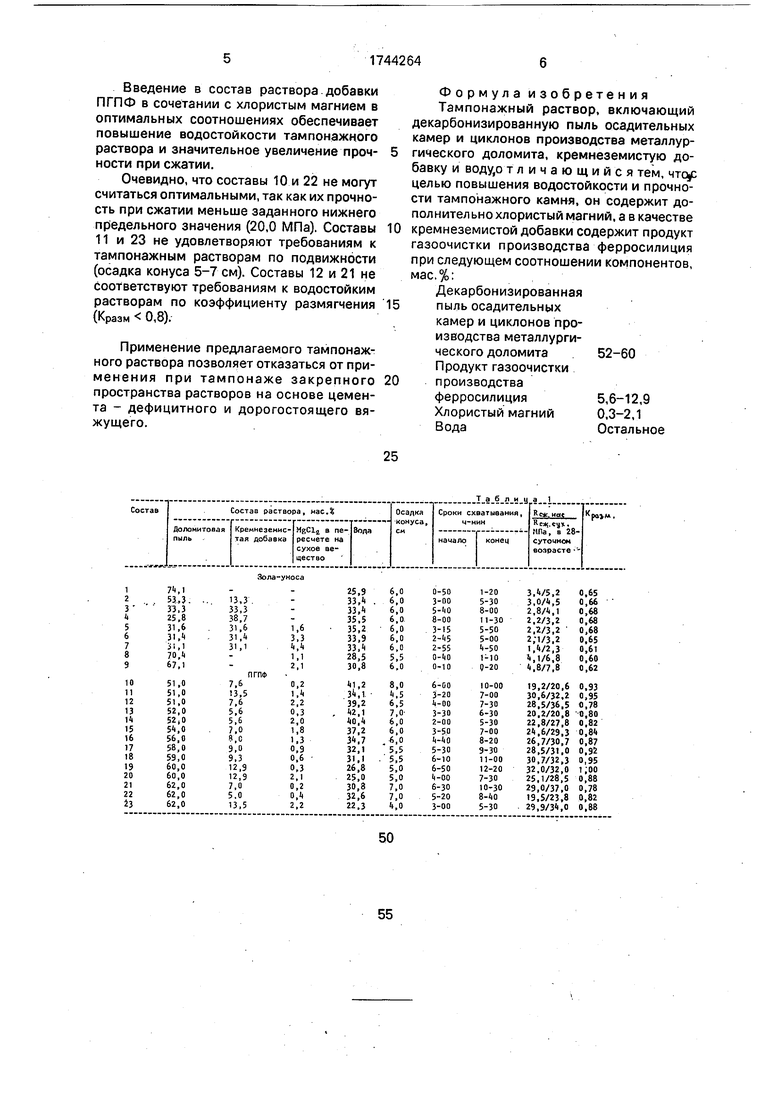

В табл. 1 приведены данные, свидетельствующие о том, что введение в состав раствора кремнеземистой добавки (золы-уноса - составы 2-4) при различных соотношени- ях компонентов не улучшает эксплуатационные характеристики вяжущего при нормальной температуре твердения.

Водостойкость всех составов, характеризуемая коэффициентом размягчения, ни- же 0,8; прочность при сжатии в 28-суточном возрасте даже несколько снижается в сравнении с бездобавочным раствором.

Использование комплексной добавки зола-уноса-хлористый магний также не ре- шает поставленной задачи (составы 5-7).

Цель изобретения - повышение водостойкости и прочности тампонажного камня. Указанная цель достигается тем, что тампонажный раствор, включающий декар- бонизированную пыль осадительных камер и циклонов производства металлургического доломита, кремнеземистую добавку и воду, в качестве кремнеземистой добавки содержит продукт газоочистки произведет- ва ферросилиция в сочетании с хлористым магнием при следующем соотношении компонентов, мас.%:

Декарбонизированная пыль осадительных ка-

мер и циклонов производства металлургического доломита52-60 Продукт газоочистки

производства

ферросилиция5,6-12,9

Хлористый магний0,3-2,1

ВодаОстальное

Основной отличительной особенностью изобретения является то, что в качестве кремнеземистой добавки, обеспечивающей водостойкость вяжущего на основе доломитовой пыли и повышение его прочности при нормальной температуре, используется высокоактивная мине- ральная добавка - продукт газоочистки производства ферросилиция в сочетании с хлористым магнием.

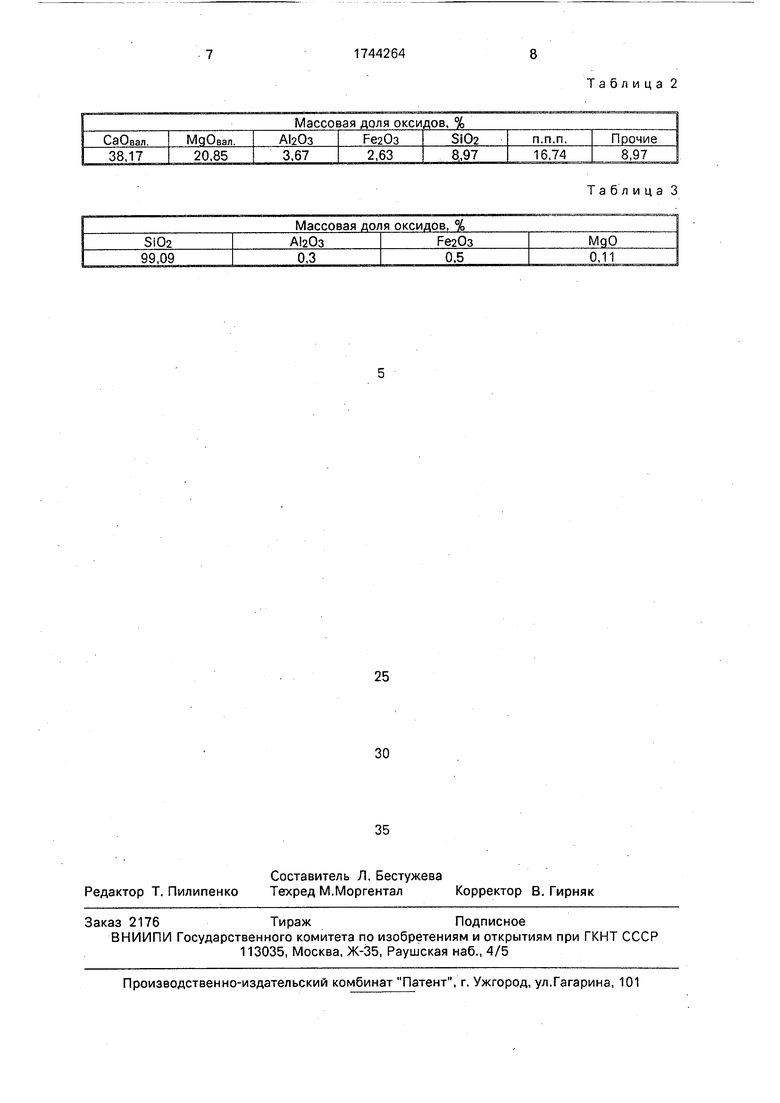

Доломитовая пыль является отходом производства металлургического доломита и представляет собой тонкодисперсный порошок. Определяющим элементом ее химсостава является суммарная массовая доля СаО + МдО, которая в соответствии с ТУ 14-304-4-89 не должна быть менее 50%. Ниже приведен химсостав доломитовой пыли (табл. 2).

Продукт газоочистки производства ферросилиция (ПГПФ) также является отходом производства и представляет собой тонкодисперсный порошок, улавливаемый с дымовыми газами и осаждаемый в электрофильтрах при производстве ферросилиция. Его основу составляет высокоактивный кремнезем (ТУ 14-5-157-87). Это материал, который обладает сверхвысокой дисперсностью и пуццоланической активностью, не сопоставимой с традиционными кремнеземистыми добавками (золой-уноса, трепелом, опокой). Это и обусловливает возможность протекания реакции взаимодействия активного кремнезема добавки с оксидами кальция и магния доломитовой пыли с образованием соответствующих гидросиликатов кальция и магния при нормальной температуре твердения и обеспечивает тем самым высокую водостойкость и прочностные показатели вяжущего.

Ниже приведен химсостав продукта газоочистки производства ферросилиция (табл. 3).

Хлористый магний вводится в состав вяжущего в виде водного раствора плотностью 1,2 г/см .

Для приготовления тампонажного раствора предварительно в воде растворяют хлористый магний. Затем в полученном растворе затворяют ПГПФ с перемешиванием в растворомешалке в течение 4 мин. В полученную смесь добавляют доломитовую пыль. Раствор повторно перемешивают в течение 4 мин, после чего он готов к употреблению.

Водостойкость растворов определялась в соответствии с существующей методикой по коэффициенту размягчения (Кразм) путем сопоставления прочностных показателей затвердевших образцов, хранившихся в водной и воздушно-сухой средах.

разм.

R R

в.нас.

сух.

В соответствии с приведенной в работе классификацией материалы с Кразм 5:0,8 относятся к водостойким.

В табл. 1 приведены данные, свидетельствующие о том, что прототип - составы 2-4, не являются водостойкими (Кразм 0,Я) и характеризуются низкими значениями прочности при сжатии ( 20 МПа).

Аналогичными свойствами характеризуются составы с комбинированной добавкой - кремнеземистая добавка - хлористый магний (составы 5-9).

Введение в состав раствора добавки ПГПФ в сочетании с хлористым магнием в оптимальных соотношениях обеспечивает повышение водостойкости тампонажного раствора и значительное увеличение проч- ности при сжатии.

Очевидно, что составы 10 и 22 не могут считаться оптимальными, так как их прочность при сжатии меньше заданного нижнего предельного значения (20,0 МПа). Составы 11 и 23 не удовлетворяют требованиям к тампонажным растворам по подвижности (осадка конуса 5-7 см). Составы 12 и 21 не соответствуют требованиям к водостойким растворам по коэффициенту размягчения (Кразм 0,8).

Применение предлагаемого тампонажного раствора позволяет отказаться от применения при тампонаже закрепного пространства растворов на основе цемента - дефицитного и дорогостоящего вяжущего.

5

0 5

0

Формула изобретения Тампонажный раствор, включающий декарбонизированную пыль осадительных камер и циклонов производства металлургического доломита, кремнеземистую добавку и воду,о тличающийся тем, чтоус целью повышения водостойкости и прочности тампонажного камня, он содержит до- полнительно хлористый магний, а в качестве кремнеземистой добавки содержит продукт газоочистки производства ферросилиция при следующем соотношении компонентов, мас.%:

Декарбонизированная пыль осадительных камер и циклонов производства металлургического доломита52-60 Продукт газоочистки производства

ферросилиция5,6-12,9

Хлористый магний0,3-2,1

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный материал | 1980 |

|

SU985256A1 |

| Инъекционный раствор для тампонажа и упрочнения горных пород | 1984 |

|

SU1190053A1 |

| ВЯЖУЩЕЕ | 2013 |

|

RU2532437C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ КРЕПЛЕНИЯ СКВАЖИН | 1991 |

|

RU2021489C1 |

| Быстротвердеющий состав для безопалубочного бетонирования | 1985 |

|

SU1314100A1 |

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

| Раствор для тампонажа и формования изделий | 1991 |

|

SU1800039A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2290380C1 |

| Состав для тампонирования | 1985 |

|

SU1296725A1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

Использование: заполнение закрепного пространства горных выработок. Раствор содержит компоненты: декарбонизирован- ная пыль осадительных камер и циклонов производства металлургического доломита 52-60%, продукт газоочистки производства ферросилиция 5,6-12,0%, хлористый магний 0,3-2,1%, вода - остальное до 100%. Растворяют в воде хлористый магний. На растворе затворяют продукт газоочистки, затем в смесь вводят доломитовую пыль. Водостойкость камня не ниже 0,8, прочность на сжатие - не ниже 20,0 МПа. 3 табл. w е

Зола-уноса

Таблица 2

Таблица 3

| Инструкция по приготовлению и применению бетонов и растворов для горных работ угольных шахт, Харьков, 1987, с.104 | |||

| Балицкая З.А | |||

| и др | |||

| Современные там- понажные материалы и растворы, применяемые при бурении глубоких скважин на Украине | |||

| Бурение, ВНИИОЭНГ, М.: Недра, 1982, с.28-37. |

Авторы

Даты

1992-06-30—Публикация

1990-02-28—Подача