у

J.

VI

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ ОДНООСНОЙ НАГРУЗКОЙ В ТРУДНОДОСТУПНОМ МЕСТЕ | 1993 |

|

RU2097733C1 |

| Установка для испытаний на ползучесть и длительную прочность | 1980 |

|

SU987457A1 |

| Автомат для контроля и сортировки вкладышей подшипников скольжения | 1988 |

|

SU1664416A1 |

| Высокотемпературный твердомер | 1988 |

|

SU1758503A1 |

| Установка для оценки склонности металлов к образованию холодных трещин при сварке | 1990 |

|

SU1824276A1 |

| Установка для испытаний образцов на циклический изгиб с кручением | 1986 |

|

SU1404888A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ | 2002 |

|

RU2219520C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ АБРАЗИВНОЙ МАССОЙ В УСЛОВИЯХ УДАРА С ТРЕНИЕМ | 2024 |

|

RU2826198C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ | 1995 |

|

RU2104514C1 |

| Установка для испытания образцов на прочность | 1983 |

|

SU1099229A1 |

УСТАНОВКА ДЛЯ ИСПЫТАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ПРОЧНОСТЬ, содержащая станину, электромеханический привод, электронную контрольно-измерительную аппаратуру, . опорный блок, загрузочное и нагружающее устройства, отличающаяся тем, что, с целью повышения производительности испытаний, опорный блок выполнен в виде барабана с двумя фпанцами, по периметру которых расположены наравном расстоянии одно от другого заборные гнезда и опоры, а нагружающее устройство выполнено в виде Г-образного рычага, ось вращения которого совпадает с осью вращения барабана. К И (Л

т1

fta.l

1

Изобретение относится к испытательной технике и может быть использовано для оценки прочности керамических и других изделий в различных отраслях промышленности.

Известна установка для испытания керамических изделий на прочнос при изгибе, включающая пресс с силовым, загрузочным и измерительными приспособлениями lj .

Недостатком этой установки является низкая производительность испытаний изделий и высокая трудоемкость работ. .

Наиболее близкой по техническому решению к изобретению является установка для испытания керами 1еских изделий на прочность, содержащая станину, электромеханический привод, электронную контрольно-измерительную аппаратуру, опорный блок и загрузочное и нагружающее устройства 2 .

Недостатком этой установки является низкая производительность испытания образцов изделий из-за недостаточного рабочего просвета и величины рабочего хода пресса, а также наличия многочисленных вспомогательных операций.

Цель изобретения - повьшение производительности- испытаний.

Цель достигается тем, что в установке для испытания керамических изделий на прочность, содержащей ст Нину, электромеханический привод, электронную контрольно-измерительную аппаратуру, опорный блок, загрузочное и нагружающее устройства, опорный блок выполнен в виде бараб на с двумя фланцами, по периметру которых расположены на равном расстоянии одно от другого заборные гнезда и опоры, а нагружающее устройство выполнено в виде Г-образного рычага, ось вращения которого совпадает с осью вращения барабана.

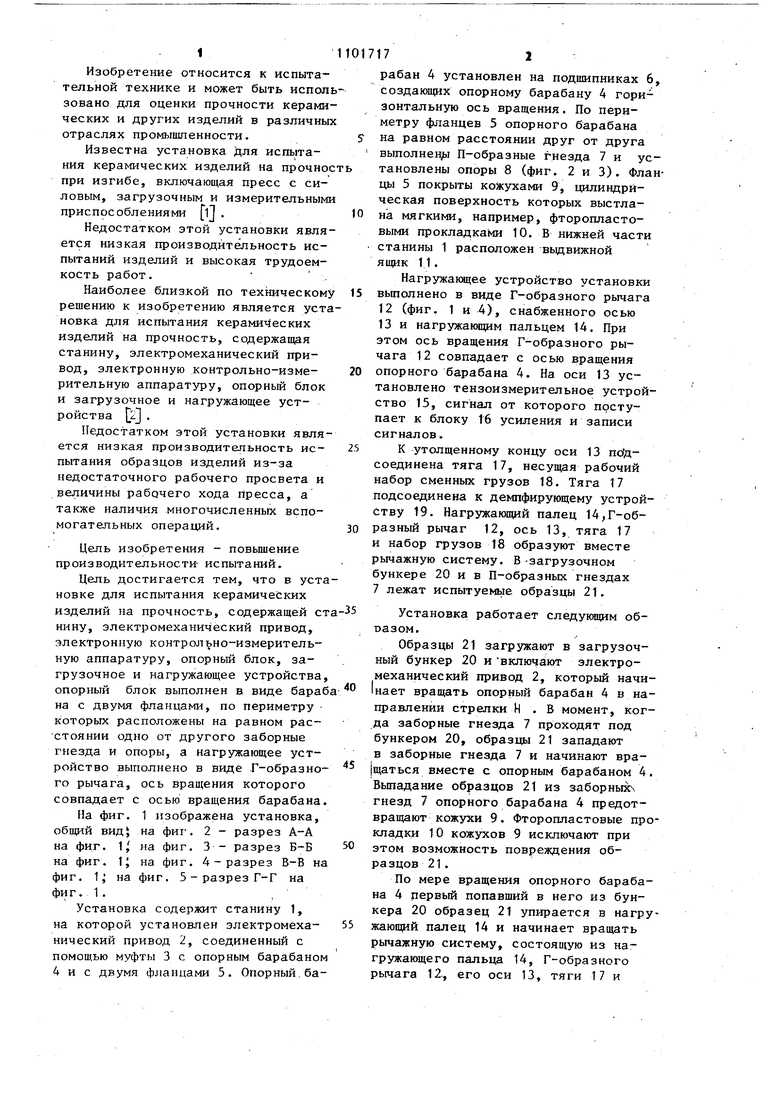

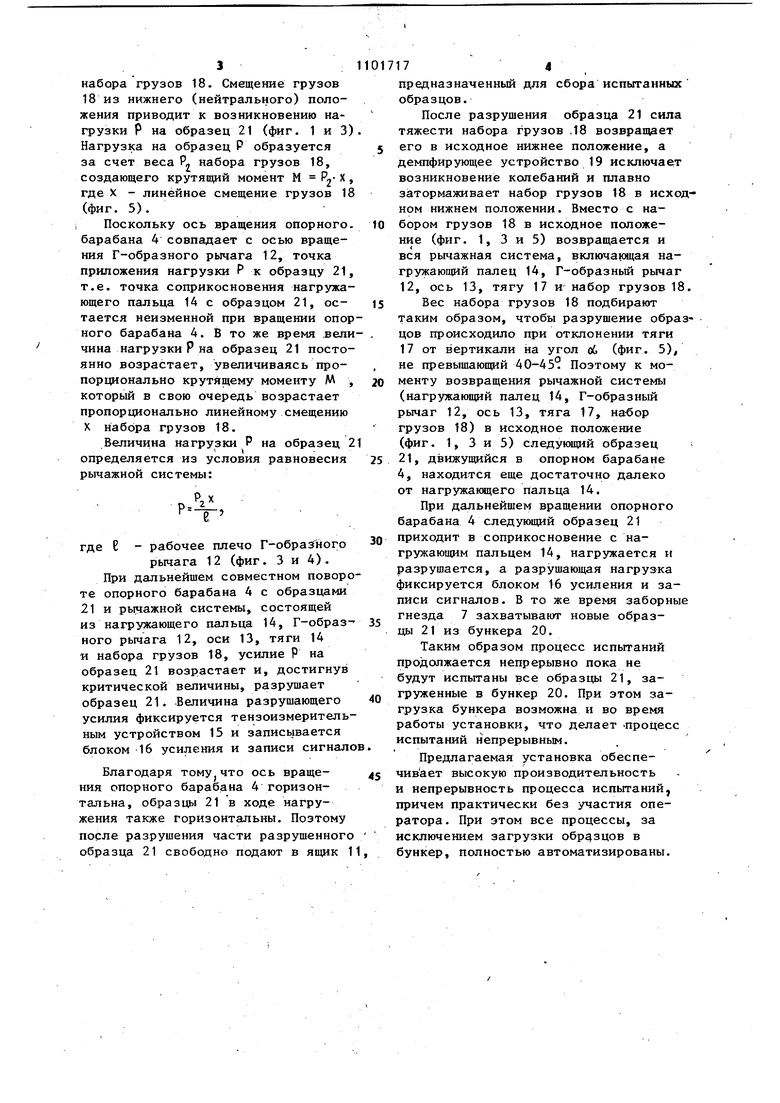

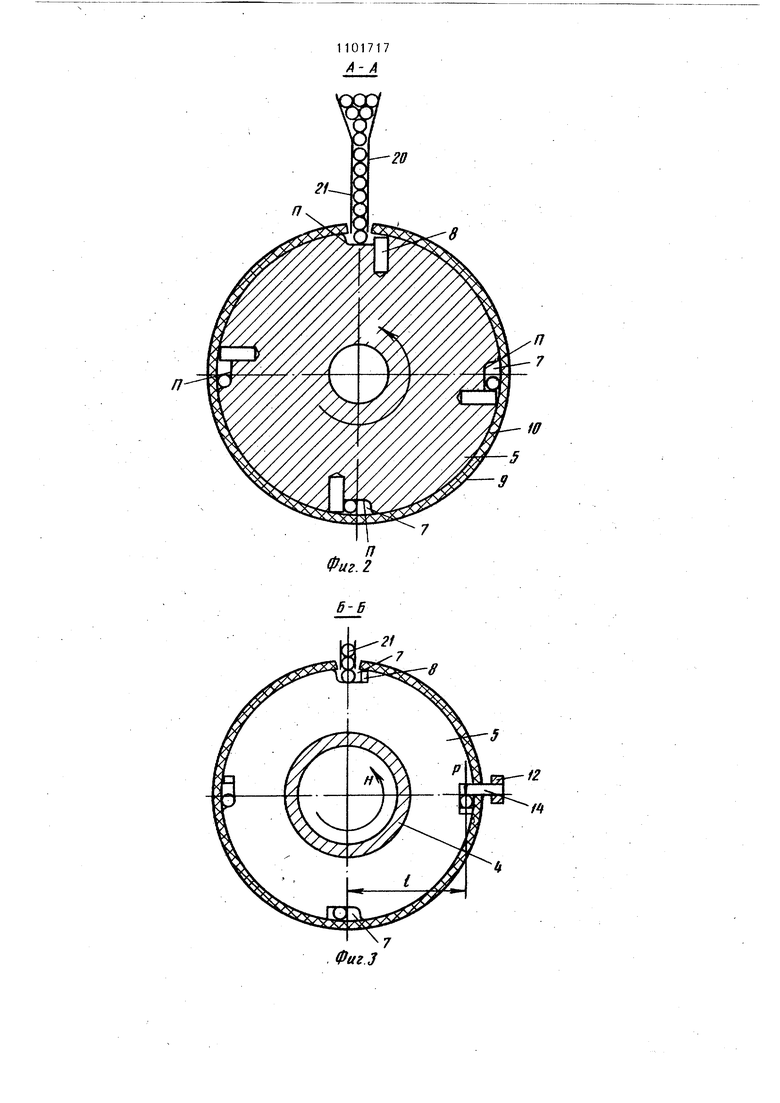

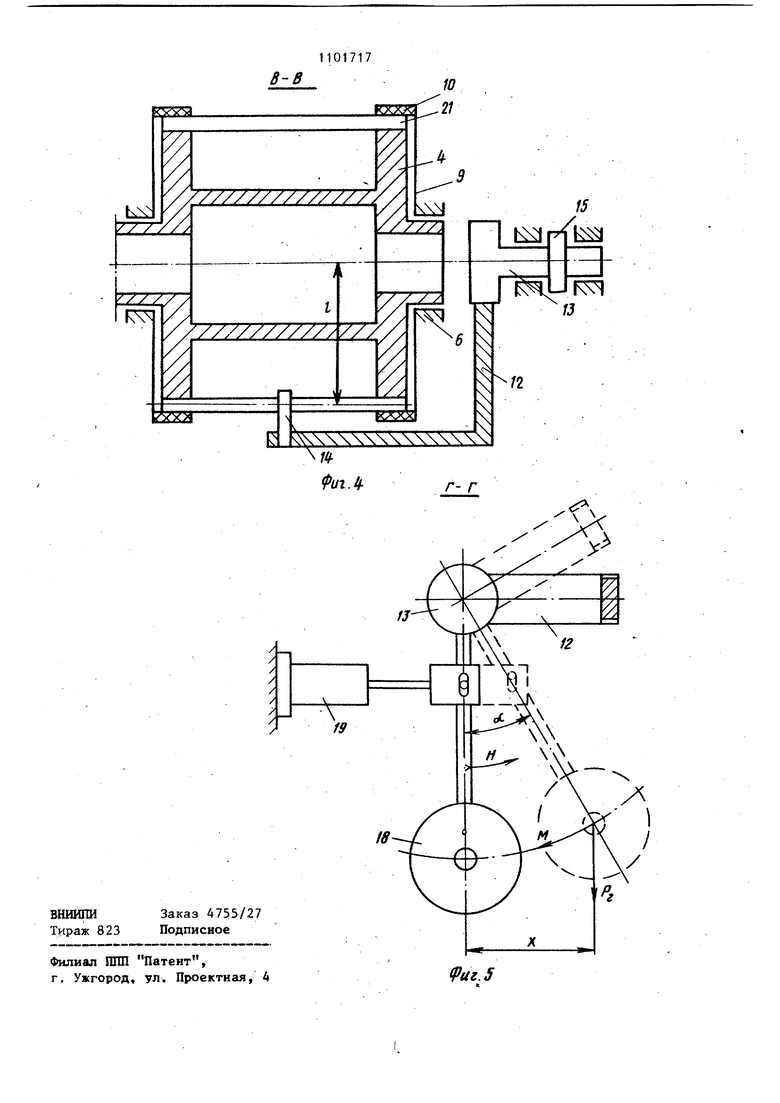

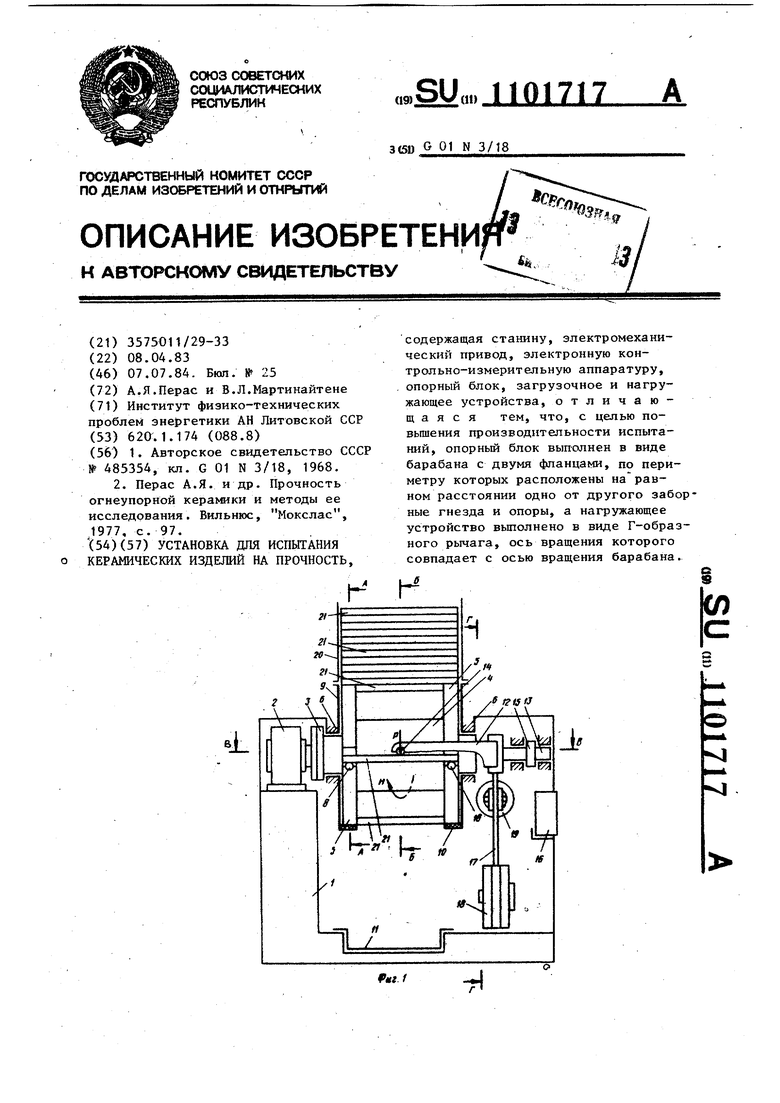

На фиг. 1 изображена установка, общий вид$ на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 1J на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.,

Установка содержит станину 1, на которой установлен злектромеханический привод 2, соединенный с помощью муфты 3 с опорным барабаном 4 и с двумя фланцами 5. Опорный.ба172

рабан 4 установлен на подшипниках 6, создакнцих опорному барабану 4 горизонтальную ось вращения. По периметру фланцев 5 опорного барабана на равном расстоянии друг от друга

выполнен) П-образные гнезда 7 и установлены опоры 8 (фиг. 2 и 3). Фланцы 5 покрыты коЭкухами 9, цилиндрическая поверхность которых выстлана мягкими, например, фторопластовыми проклад ками 10. В нижней части

станины 1 расположен вьщвижной ящик 11.

Нагружакмцее устройство установки выполнено в виде Г-образного рычага

12(фиг. 1 и 4), снабженного осью

13и нагружающим пальцем 14. При этом ось вращения Г-образного рычага 12 совпадает с осью вращения опорного барабана 4. На оси 13 установлено тензоизмерительное устройство 15, сигнал от которого поступает к блоку 16 усиления и записи сигналов.

К утолщенному концу оси 13 подсоединена тяга 17, несущая рабочий набор сменных грузов 18. Тяга 17 подсоединена к демпфирующему устройству 19. Нагружающий палец 14,Г-образный рычаг 12, ось 13, тяга 17 и набор грузов 18 образуют вместе рычажную систему. В -загрузочном бункере 20 и в П-образных гнездах 7 лежат испытуемьш образцы 21.

Установка работает следующим обоазом.

Образцы 21 загружают в загрузочный бункер 20 и включают электромеханический привод 2, который начи1нает вращать опорный барабан 4 в направлении стрелки Н . В момент, когда заборные гнезда 7 проходят под бункером 20, образць 21 западают в заборные гнезда 7 и начинают вра|щаться вместе с опорным барабаном 4. Вьшадание образцов 21 из заборньпЬгнезд 7 опорного барабана 4 предотвращают кожухи 9. Фторопластовые прокладки 10 кожухов 9 исключают при этом возможность повреждения образцов 21 .

По мере вращения опорного барабана 4 рервый попавщий в него из бункера 20 образец 21 упирается в нагружающий палец 14 и начинает вращать рычажную систему, состоящую из нагружающего пальца 14, Г-образного рычага 12., его оси 13, тяги 17 и 3 набора грузов 18. Смещение грузов 18 из нижнего (нейтрального) положения приводит к возникновению нагрузки Р на образец 21 (фиг. 1 и 3 Нагрузка на образец Р образуется за счет веса Р, набора грузов 18, создающего крутящий момент М Р2- X где X - линейное смещение грузов 18 (фиг. 5). Поскольку ось вращения опорного барабана 4 совпадает с осью вращения Г-образного рычага 12, точка приложения нагрузки Р к образцу 21 т.е. точка соприкосновения нагружающего пальца 14 с образцом 21, остается неизменной при вращении опор ного барабана 4. В то же время ,вели чина нагрузкиР на образец 21 постоянно возрастает, увеличиваясь пропорционально крутящему моменту М который в свою очередь возрастает пропорционально линейному смещению X набора грузов 18. Величина нагрузки Р на образец определяется из условия равновесия рычажной системы: , где Е - рабочее плечо Г-образного рьмага 12 (фиг. 3 и 4). При дальнейшем совместном поворо те опорного барабана 4 с образцами 21 и рьтчажной системы, состоящей из нагружающего пальца 14, Г-образного рычага 12, оси 13, тяги 14 и набора грузов 18, усилие Р на образец 21 возрастает и, достигнув критической величины, разрушает образец 21. Величина разрушающего усилия фиксируется тензоизмеритель ным устройством 15 и записывается блоком 16 усиления и записи сигнал Благодаря тому что ось вращения опорного барабана 4 горизонтальна, образцы 21 в ходе нагружения также горизонтальны. Поэтому после разрушения части разрушенного образца 21 свободно подают в ящик 174 , предназначенный для сбора испытанных образцов. После разрушения образца 21 сила тяжести набора грузов ,18 возвращает его в исходное нижнее положение, а демпфирующее устройство 19 исключае;т возникновение колебаний и плавно затормаживает набор грузов 18 в исходном нижнем положении. Вместо с набором грузов 18 в исходное положение (фиг. 1, 3 и 5) возвращается и вся рычажная система, включающая нагружающий палец 14, Г-образный рычаг 12, ось 13, тягу 17 и набор грузов 18. Вес набора грузов 18 подбирают таким образом, чтобы разрушение образцов происходило при отклонении тяги 17 от вертикали на угол об (фиг. 5), не превышающий 40-45° Поэтому к моменту возвращения рычажной системы (нагружающий палец 14, Г-образный рычаг 12, ось 13, тяга 17, грузов 18) в исходное положение (фиг. 1, 3 и 5) следунмций образец 21, движущийся в опорном барабане 4, находится еще достаточно далеко от нагружающего пальца 14. При дальнейшем вращении опорного барабана 4 следующий образец 21 приходит в соприкосновение с нагружающим пальцем 14, нагружается и разрушается, а разрушающая нагрузка фиксируется блоком 16 усиления и записи сигналов. В то же время заборные гнезда 7 захватывают новые образцы 21 из бункера 20. Таким образом процесс испытаний про чолжается непрерывно пока не будут испьгганы все образцы 21, загруженные в бункер 20. При этом загрузка бункера возможна и во время работы установки, что делает процесс испытаний непрерывным. Предлагаемая установка обеспечивает высокую производительность и непрерывность процесса испытаний, причем практически без участия оператора. При этом все процессы, за исключением загрузки образцов в бункер, полностью автоматизированы.

Фиг У

8

Авторы

Даты

1984-07-07—Публикация

1983-04-08—Подача