Изобретение относится к области сварки, в частности к устройствам для исследования и прогнозирования прочностных свойств сварных соединений.

Цель изобретения - повышение точности испытаний.

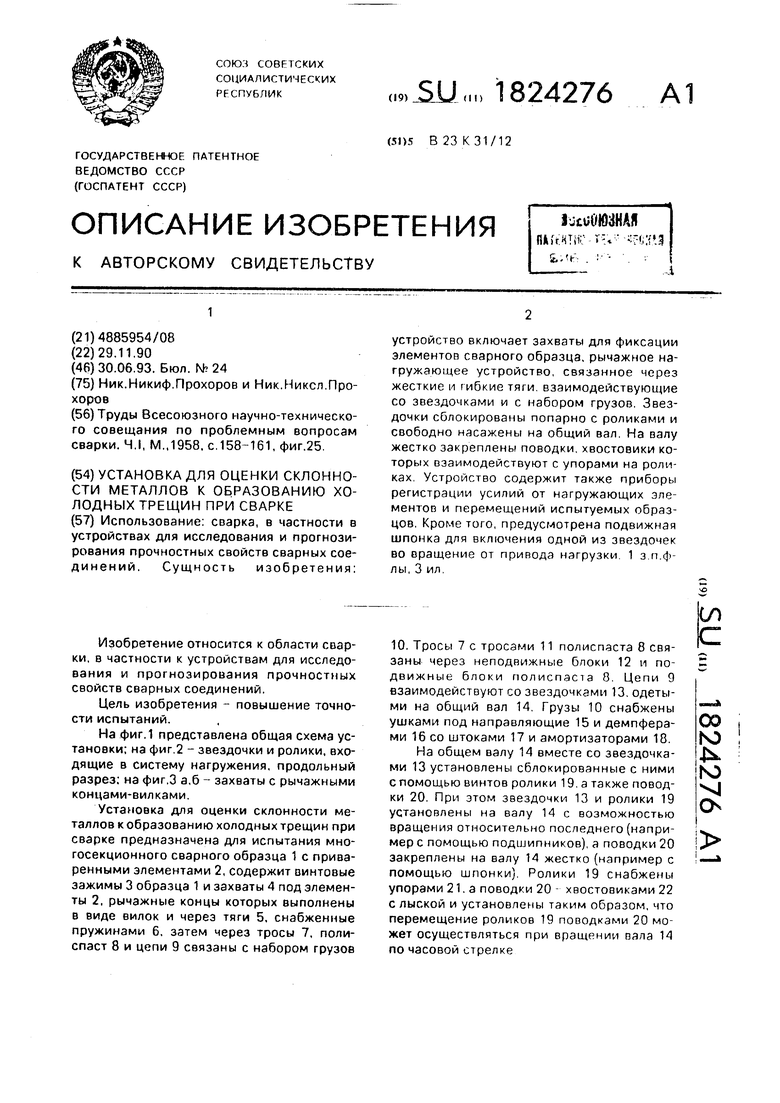

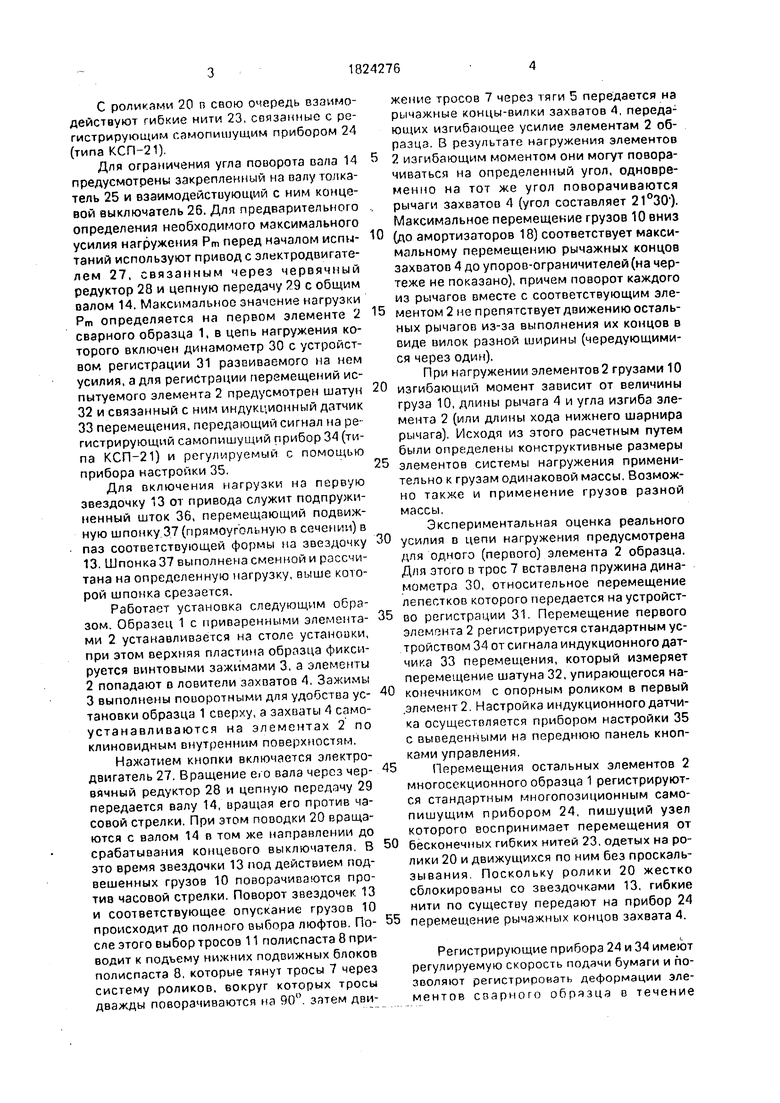

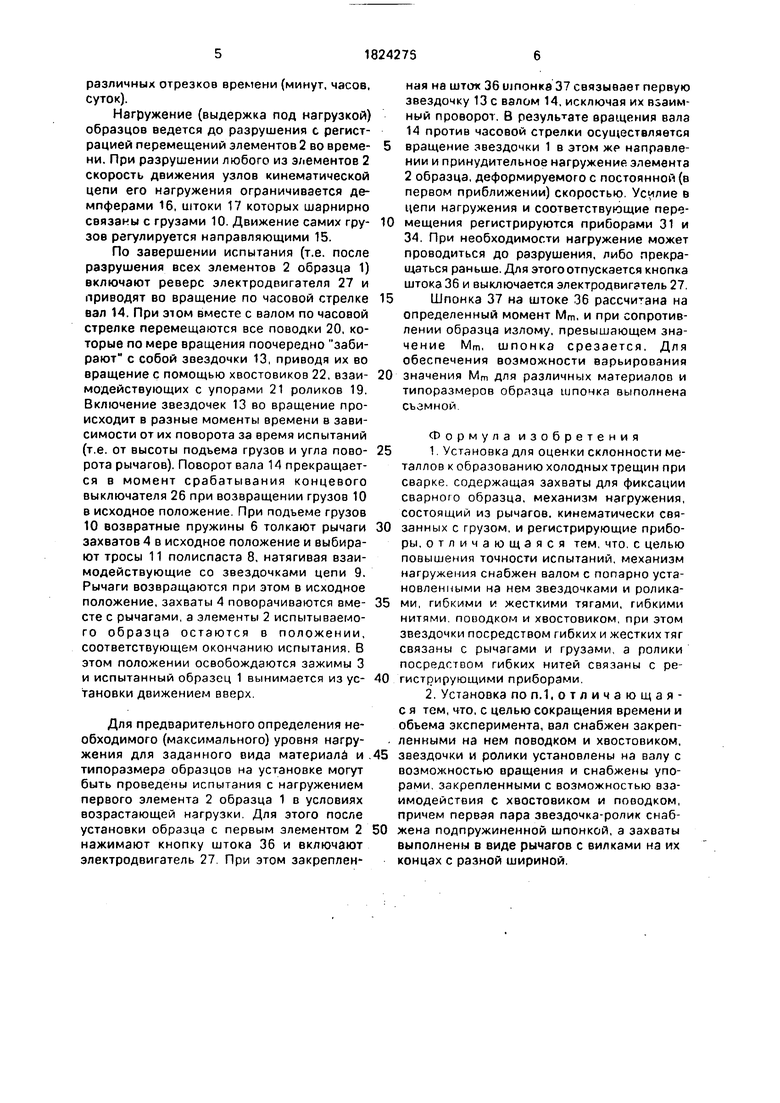

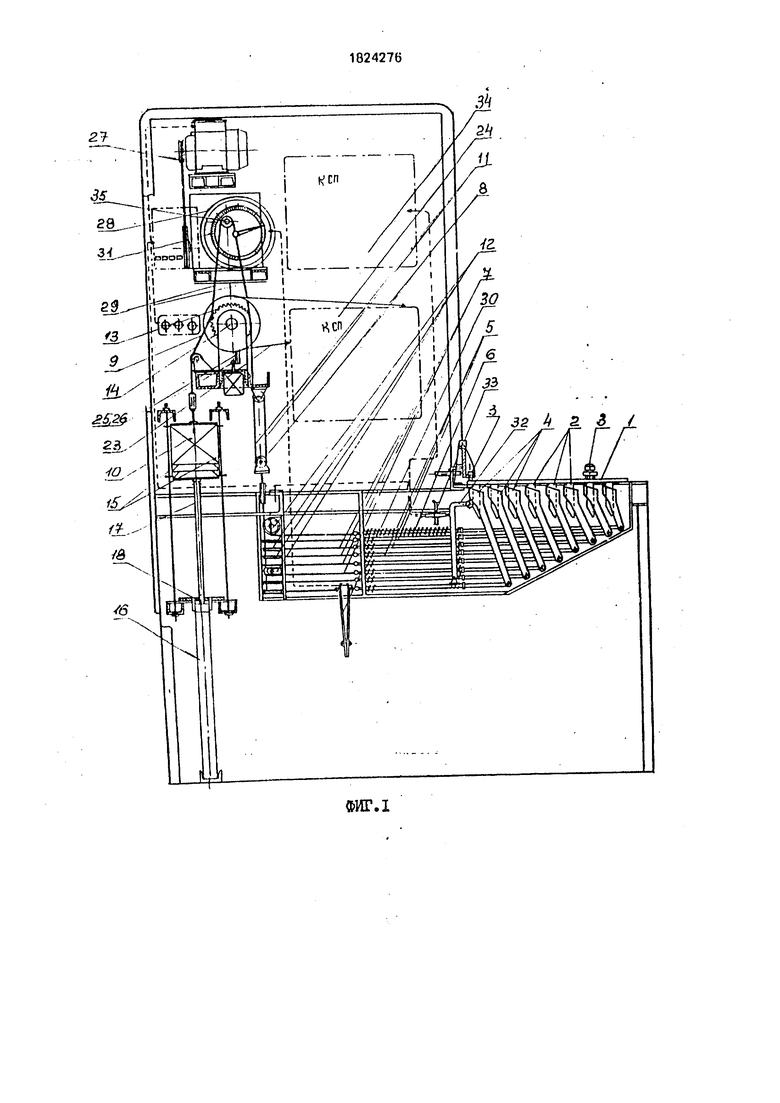

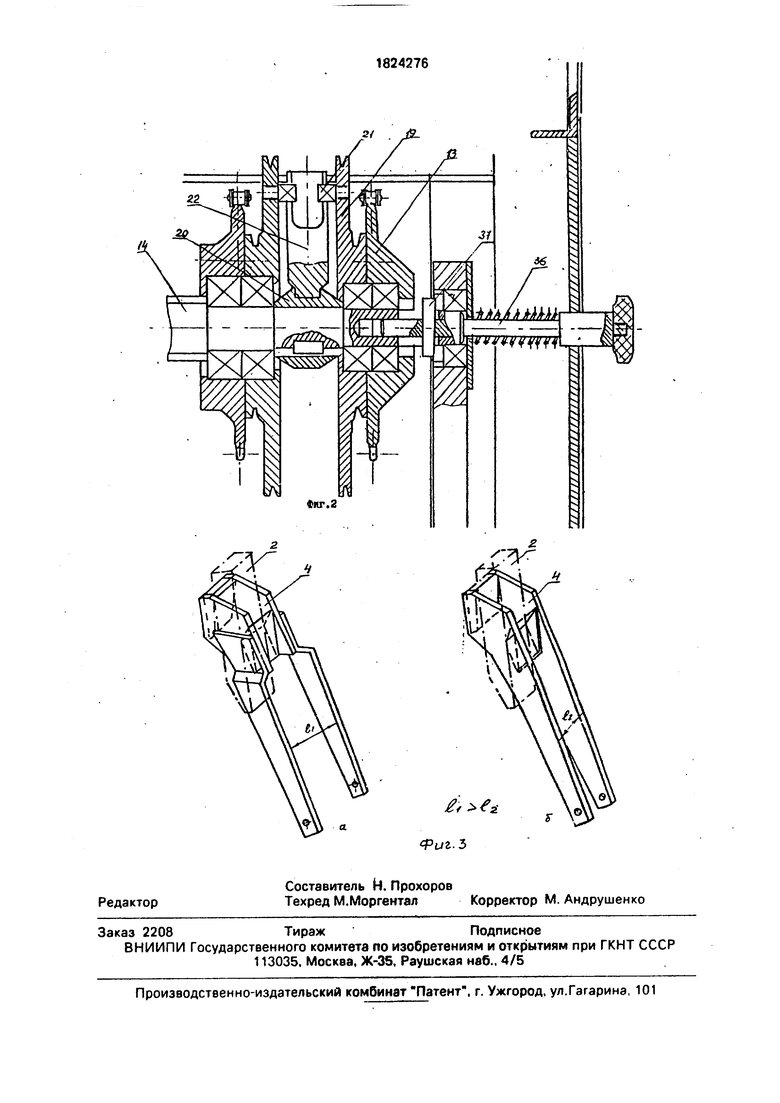

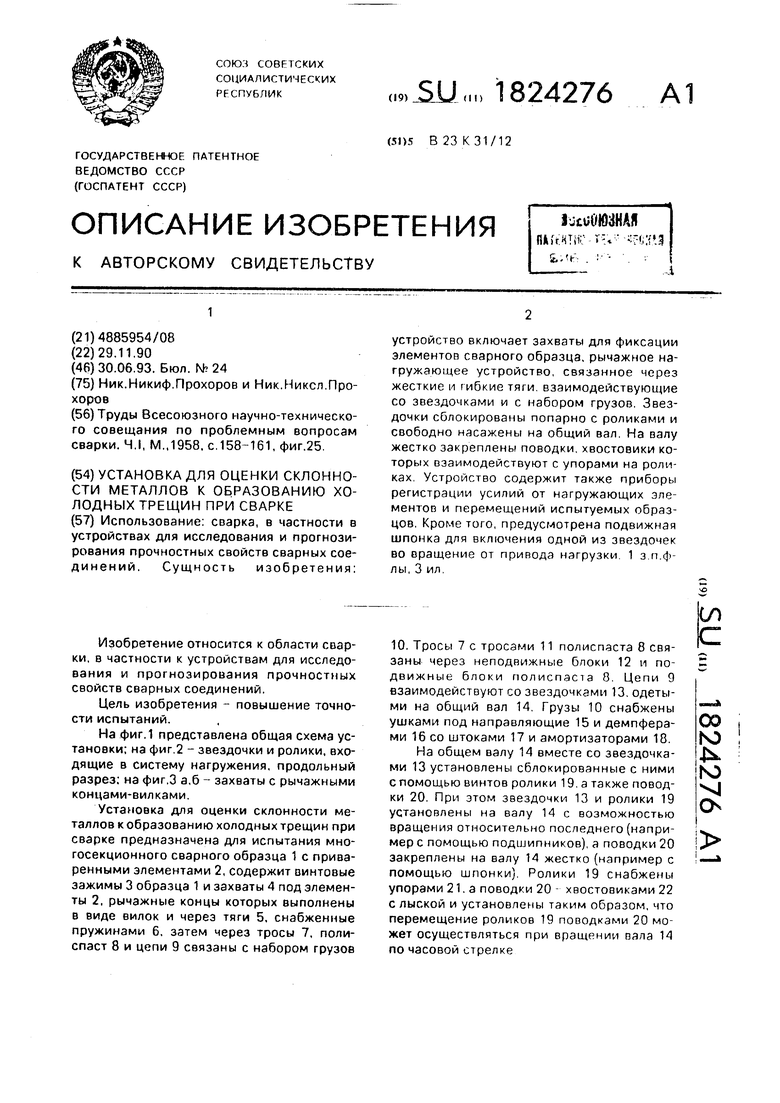

На фиг.1 представлена общая схема установки; на фиг.2 - звездочки и ролики, входящие в систему нагружения, продольный разрез: на фиг.З а,б - захваты с рычажными концами-вилками.

Установка для оценки склонности металлов к образованию холодных трещин при сварке предназначена для испытания многосекционного сварного образца 1 с приваренными элементами 2, содержит винтовые зажимы 3 образца 1 и захваты 4 под элементы 2, рычажные концы которых выполнены в виде вилок и через тяги 5, снабженные пружинами 6, затем через тросы 7, полиспаст 8 и цепи 9 связаны с набором грузов

10. Тросы 7 с тросами 11 полиспаста 8 связаны через неподвижные блоки 12 и подвижные блоки полиспаста 8. Цепи 9 взаимодействуют со звездочками 13. одетыми на общий вал 14. Грузы 10 снабжены ушками под направляющие 15 и демпферами 16 со штоками 17 и амортизаторами 18. На общем валу 14 вместе со звездочками 13 установлены сблокированные с ними спомощью винтов ролики 19. а также поводки 20. При этом звездочки 13 и ролики 19 установлены на валу 14 с возможностью вращения относительно последнего (например с помощью подшипников), а поводки 20 закреплены на валу 14 жестко (например с помощью шпонки). Ролики 19 снабжены упорами 21. а поводки 20 - хвостовиками 22 с лыской и установлены таким образом, что перемещение роликов 19 поводками 20 может осуществляться при вращении вала 14 по часовой стрелке

(/

с

со го

ь.

ю ч о

С роликами 20 в свою очередь взаимодействуют гибкие нити 23, связанные с регистрирующим самопишущим прибором 24 (типа КСП-21).

Для ограничения угла поворота сала 14 предусмотрены закрепленный на валу толкатель 25 и взаимодействующий с ним концевой выключатель 26. Для предварительного определения необходимого максимального усилия нагружения Рт перед началом испы- таний используют привод с электродвигателем 27, связанным через червячный редуктор 28 и цепную передачу 29 с общим палом 14. Максимальное значение нагрузки Рт определяется на первом элементе 2 сварного образца 1, в цепь нагружения которого включен динамометр 30 с устройством регистрации 31 развиваемого на нем усилия, а для регистрации перемещений испытуемого элемента 2 предусмотрен шатун

32и связанный с ним индукционный датчик

33перемещения, передающий сигнал на регистрирующий самопишущий прибор 34 (типа КСП-21) и регулируемый с помощью прибора настройки 35.

Для включения нагрузки на первую звездочку 13 от привода служит подпружиненный шток 36, перемещающий подвижную шпонку 37 (прямоугольную в сечении) в паз соответствующей формы на звездочку 13. Шпонка 37 выполнена сменной и рассчитана на определенную нагрузку, выше которой шпонка срезается.

Работает установка следующим образом. Образец 1 с приваренными элементами 2 устанавливается на столе установки, при этом верхняя пластина образца фиксируется винтовыми зажимами 3, а элементы

2попадают в ловители захватов 4, Зажимы

3выполнены поворотными для удобства установки образца 1 сверху, а захваты 4 само- устанавливаются на элементах 2 по клиновидным внутренним поверхностям.

Нажатием кнопки включается электродвигатель 27. Вращение его вала через червячный редуктор 28 и цепную передачу 29 передается валу 14, вращая его против часовой стрелки. При этом поводки 20 вращаются с валом 14 в том же направлении до срабатывания концевого выключателя. В это время звездочки 13 под действием подвешенных грузов 10 поворачиваются против часовой стрелки. Поворот звездочек 13 и соответствующее опускание грузов 10 происходит до полного выбора люфтов. После этого выбор тросов 11 полиспаста 8 приводит к подъему нижних подвижных блоков полиспаста 8, которые тянут тросы 7 через систему роликов, вокруг которых тросы дважды поворачиваются на 90°. затем движение тросов 7 через тяги 5 передается на рычажные концы-вилки захватов 4, передающих изгибающее усилие элементам 2 образца. В результате нагружения элементов

2 изгибающим моментом они могут поворачиваться на определенный угол, одновременно на тот же угол поворачиваются рычаги захватов 4 (угол составляет 21°30 ). Максимальное перемещение грузов 10 вниз

(до амортизаторов 18) соответствует максимальному перемещению рычажных концов захватов 4 до упоров-ограничителей (на чертеже не показано), причем поворот каждого из рычагов вместе с соответствующим элементом 2 не препятствует движению остальных рычагов из-за выполнения их концов в виде вилок разной ширины (чередующимися через один).

При нагружении элементов2 грузами 10

изгибающий момент зависит от величины груза 10, длины рычага 4 и угла изгиба элемента 2 (или длины хода нижнего шарнира рычага). Исходя из этого расчетным путем были определены конструктивные размеры

элементов системы нагружения применительно к грузам одинаковой массы. Возможно также и применение грузов разной массы,

Экспериментальная оценка реального

усилия в цепи нагружения предусмотрена для одного (первого) элемента 2 образца. Для этого в трос 7 вставлена пружина динамометра 30, относительное перемещение лепестков которого передается на устройство регистрации 31. Перемещение первого элемента 2 регистрируется стандартным устройством 34 от сигнала индукционного датчика 33 перемещения, который измеряет перемещение шатуна 32, упирающегося наконечником с опорным роликом в первый .элемент 2. Настройка индукционного датчика осуществляется прибором настройки 35 с выведенными на переднюю панель кнопками управления.

Перемещения остальных элементов 2

многосекционного образца 1 регистрируются стандартным многопозиционным самопишущим прибором 24, пишущий узел которого воспринимает перемещения от

бесконечных гибких нитей 23, одетых на ролики 20 и движуа(ихся по ним без проскальзывания. Поскольку ролики 20 жестко сблокированы со звездочками 13, гибкие нити по существу передают на прибор 24

перемещение рычажных концов захвата 4.

Регистрирующие прибора 24 и 34 имеют регулируемую скорость подачи бумаги и позволяют регистрировать деформации элементов сварного образца в течение

различных отрезков времени (минут, часов. Суток).

Нагружение (выдержка под нагрузкой) образцов ведется до разрушения с регистрацией перемещений элементов 2 во време- ни. При разрушении любого из элементов 2 скорость движения узлов кинематической цепи его нагружения ограничивается демпферами 16, штоки 17 которых шарнирно связаны с грузами 10. Движение самих гру- зов регулируется направляющими 15.

По завершении испытания (т.е. после разрушения всех элементов 2 образца 1) включают реверс электродвигателя 27 и приводят во вращение по часовой стрелке вал 14. При этом вместе с валом по часовой стрелке перемещаются все поводки 20, которые номере вращения поочередно забирают с собой звездочки 13, приводя их во вращение с помощью хвостовиков 22, взаи- модействующих с упорами 21 роликов 19. Включение звездочек 13 во вращение происходит в разные моменты времени в зависимости от их поворота за время испытаний (т.е. от высоты подъема грузов и угла пово- рота рычагов). Поворот вала 14 прекращается в момент срабатывания концевого выключателя 26 при возвращении грузов 10 в исходное положение. При подъеме грузов 10 возвратные пружины 6 толкают рычаги захватов 4 в исходное положение и выбирают тросы 11 полиспаста 8, натягивая взаимодействующие со звездочками цепи 9. Рычаги возвращаются при этом в исходное положение, захваты 4 поворачиваются вме- сте с рычагами, а элементы 2 испытываемого образца остаются в положении, соответствующем окончанию испытания. В этом положении освобождаются зажимы 3 и испытанный образец 1 вынимается из ус- тановки движением вверх.

Для предварительного определения необходимого (максимального) уровня нагружения для заданного вида материале и типоразмера образцов на установке могут быть проведены испытания с нагружением первого элемента 2 образца 1 в условиях возрастающей нагрузки. Для этого после установки образца с первым элементом 2 нажимают кнопку штока 36 и включают электродвигатель 27 При этом закрепленная на шток 36 шпонка 37 связывает первую звездочку 13 с валом 14, исключая их взаимный проворот. В результате вращения вала 14 против часовой стрелки осуществляется вращение звездочки 1 в этом же направлении и принудительное нагружение элемента 2 образца, деформируемого с постоянной (в первом приближении) скоростью. Усилие в цепи нагружения и соответствующие перемещения регистрируются приборами 31 и 34. При необходимости нагружение может проводиться до разрушения, либо прекращаться раньше. Для этого отпускается кнопка штока 36 и выключается электродвигатель 27. Шпонка 37 на штоке 36 рассчитана на определенный момент Мт, и при сопротивлении образца излому, превышающем значение Мт, шпонка срезается. Для обеспечения возможности варьирования значения Мт для различных материалов и типоразмеров образца шпочка выполнена съэмной

Формула изобретения 1 Установка для оценки склонности металлов к образованию холодных трещин при сварке, содержащая захваты для фиксации сварного образца, механизм нагружения, состоящий из рычагов, кинематически связанных с грузом, и регистрирующие приборы, отличающаяся тем, что. с целью повышения точности испытаний, механизм нагружения снабжен валом с попарно установленными на нем звездочками и роликами, гибкими и жесткими тягами, гибкими нитями поводком и хвостовиком, при этом звездочки посредством гибких и жестких тяг связаны с рычагами и грузами, а ролики посредством гибких нитей связаны с регистрирующими приборами.

2. Установка по п.1, о т л и ч а ю щ а я - с я тем, что, с целью сокращения времени и объема эксперимента, вал снабжен закрепленными на нем поводком и хвостовиком, звездочки и ролики установлены на валу с возможностью вращения и снабжены упорами, закрепленными с возможностью взаимодействия с хвостовиком и поводком, причем первая пара звездочка-ролик снабжена подпружиненной шпонкой, а захваты выполнены в виде рычагов с вилками на их концах с разной шириной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для определения склонности металлов к образованию холодных трещин при сварке | 1955 |

|

SU114865A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ | 1995 |

|

RU2083870C1 |

| Телескопическое захватное устройство | 1986 |

|

SU1390133A1 |

| Транспортное средство для перевозки контейнеров | 1988 |

|

SU1553423A1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| КОЛЯСКА ИНВАЛИДНАЯ | 1999 |

|

RU2188615C2 |

| УСТАНОВКА ДЛЯ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ ИЗДЕЛИЙ | 2000 |

|

RU2164676C1 |

| Устройство для набора садок | 1977 |

|

SU729427A1 |

| ПОДВЕСНОЕ МАНИПУЛИРУЮЩЕЕ УСТРОЙСТВО С РУЧНЫМ УПРАВЛЕНИЕМ | 2014 |

|

RU2561559C1 |

| Устройство для смены шпуль на кольцевых ватерах | 1939 |

|

SU59460A1 |

Использование: сварка, в частности в устройствах для исследования и прогнозирования прочностных свойств сварных соединений. Сущность изобретения: устройство включает захваты для фиксации элементов сварного образца, рычажное нагружающее устройство, связанное через жесткие и гибкие тяги, взаимодействующие со звездочками и с набором грузов. Звездочки сблокированы попарно с роликами и свободно насажены на общий вал. На валу жестко закреплены поводки, хвостовики которых взаимодействуют с упорами на роликах, Устройство содержит также приборы регистрации усилий от нагружающих элементов и перемещений испытуемых образцов. Кроме того, предусмотрена подвижная шпонка для включения одной из звездочек во вращение от привода нагрузки. 1 з.п.ф- лы, 3 ил.

ФИГ. I

1824276

Фиг.З

| Труды Всесоюзного научно-технического совещания по проблемным вопросам сварки | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1993-06-30—Публикация

1990-11-29—Подача