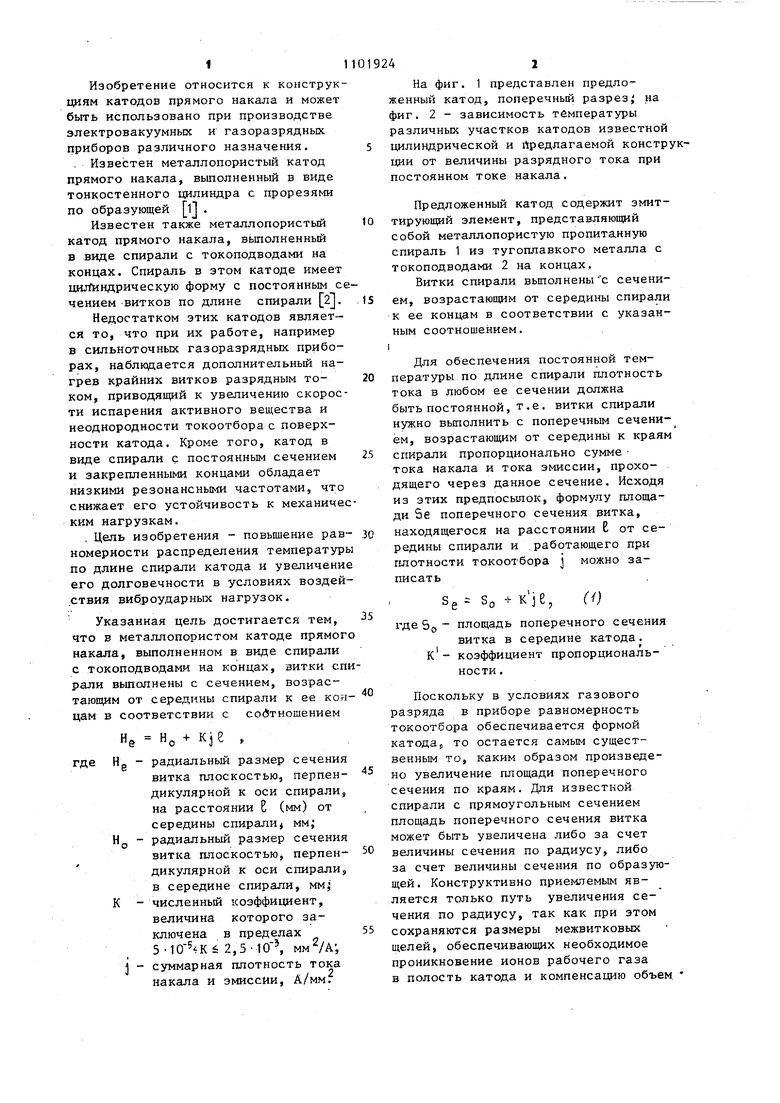

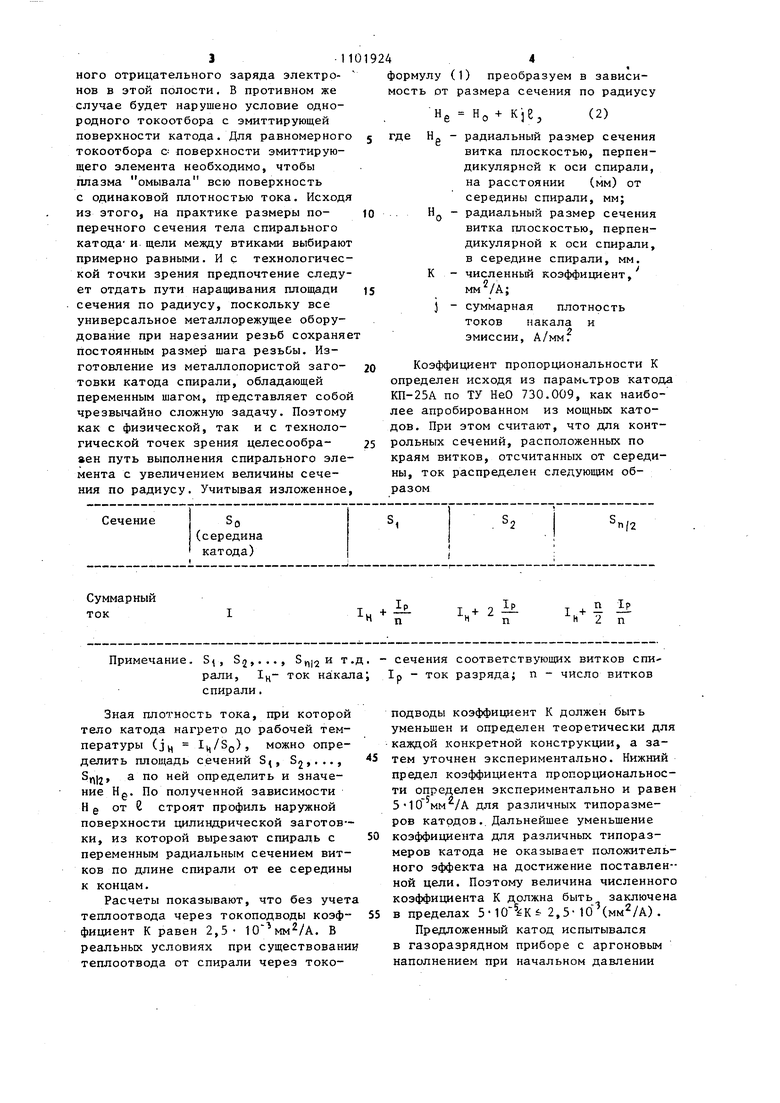

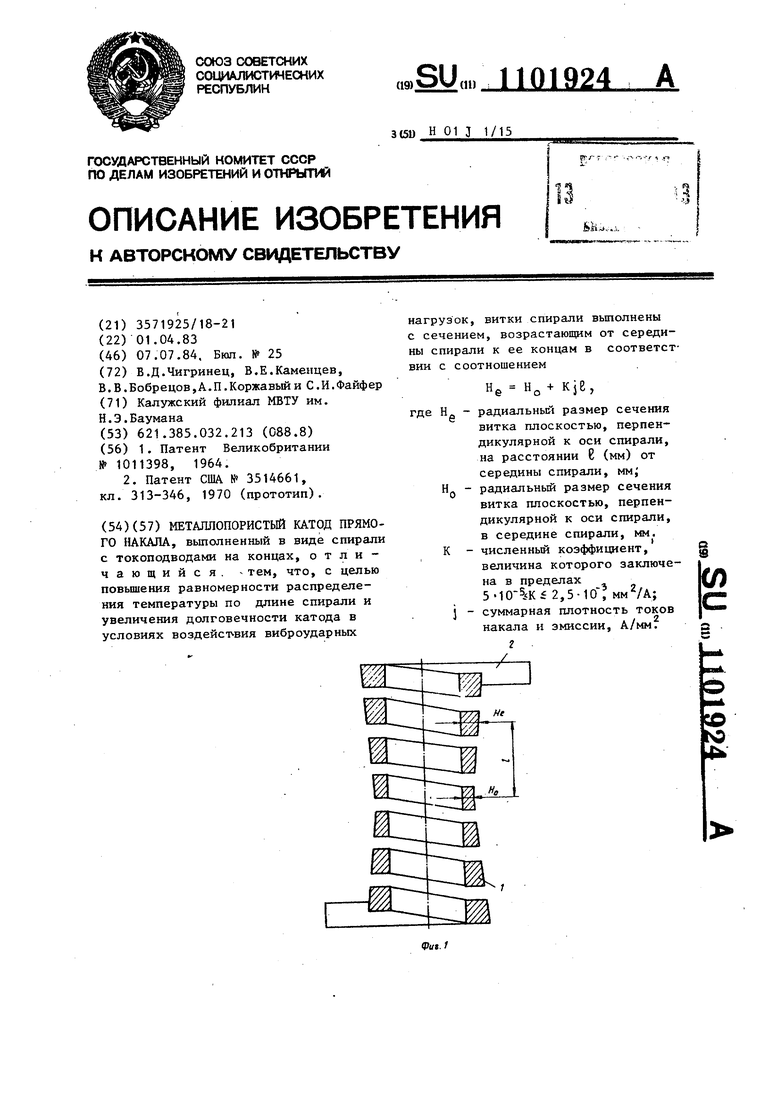

1 Изобретение относится к коиструк катодов прямого накала и может быть использовано при производстве электровакуумных и газоразрядных приборов различного назначения. . Известен металлопористый катод прямого накала, выполненный в виде тонкостенного цилиндра с прорезями по образующей ll . Известен также металлопористый катод прямого накала, вьшолненньй в виде спирали с токоподводами на концах. Спираль в этом катоде имеет одЛйндрическую форму с постоянным с чением витков по длине спирали 2. Недостатком этих катодов является то, что при их работе, например в сильноточных газоразрядных приборах, набл1одается дополнительный нагрев крайних витков разрядным током, приводящий к увеличению скорос ти испарения активного вещества и неоднородности токоотбора с поверхности катода. Кроме того, катод в виде спирали с постоянным сечением и закрепленными концами обладает низкими резонансными частотами, что снижает его устойчивость к механиче ким нагрузкам. , Цель изобретения - повышение рав номерности распределения температур по длине спирали катода и увеличени его долговечности в условиях воздей ствия виброударных нагрузок. Указанная цель достигается тем, что в металлопористом катоде прямог накала, выполненном в виде спирали с токоподводами на концах, витки сп рали вьшолнены с сечением, возрастающим от середины спирали к ее кон цам в соответствии с соотношением Не HO + Kje , где HO радиальньш размер сечения витка плоскостью, перпендикулярной к оси спирали, на расстоянии Е (мм) от середины спирали мм; Нр - радиальный размер сечения витка плоскостью, перпендикулярной к оси спирали, в середине спирали, мм; К - численный коэффициент, величина которого заключена в пределах 5 1054К 2,5-10, , J - суммарная плотность тока накала и эмиссии. А/мм. 41 На фиг. 1 представлен предложенный катод, поперечный разрез на фиг. 2 - зависимость температуры различных участков катодов известной цилиндрической и Лредлагаемой конструкции от величины разрядного тока при постоянном токе накала. Предложенный катод содержит змиттируюцрий элемент, представляющий собой металлопористую пропитанную спираль 1 из тугоплавкого металла с токоподводами 2 на концах. Витки спирали выполнены с сечением, возрастающим от середины спирали к ее концам в соответствии с указанным соотношением. Для обеспечения постоянной температуры по длине спирали плотность тока в любом ее сечении должна быть постоянной, т.е. витки спирали нужно вьшолнить с поперечным сечени- ем, возрастающим от середины к краям спирали пропорционально сумме тока накала и тока эмиссии, проходящего через данное сечение. Исходя из этих предпосылок, формулу площади Se поперечного сечения витка, находящегося на расстоянии Е от середины спирали и .работающего при плотности токоотбора j можно записатьSg So -ь Kje, ГО где So - площадь поперечного сечения витка в середине катода. i К - коэффициент пропорциональности . Поскольку в условиях газового азряда в приборе равномерность окоотбора обеспечивается формой атодаS то остается самым сущестенным то, каким образом произведео увеличение площади поперечного ечения по краям. Для известной пирали с прямоугольным сечением лощадь поперечного сечения витка ожет быть увеличена либо за счет еличины сечения по радиусу, либо а счет величины сечения по образуюей. Конструктивно приемлемым явяется только путь увеличения сеения по радиусу, так как при этом охраняются размеры межвитковых елей, обеспечивающих необходимое роникновение ионов рабочего газа полость катода и компенсацию объем.

ного отрицательного заряда электронов в этой полости, В противном же случае будет нарушено условие однородного токоотбора с эмиттирующей поверхности катода. Для равномерного токоотбора о поверхности эмиттирующего элемента необходимо, чтобы плазма омывала всю поверхность с одинаковой плотностью тока. Исходя из этого, на практике размеры поперечного сечения тела спирального катода и щели между втиками выбирают примерно равными. И с технологической точки зрения предпочтение следует отдать пути нара1цивания площади сечения по радиусу, поскольку все универсальное металлорежущее оборудование при нарезании резьб сохраняе постоянным размер шага резьбы. Изготовление из металлопористой заготовки катода спирали, обладающей переменным шагом, представляет собой чрезвычайно сложную задачу. Поэтому как с физической, так и с технологической точек зрения целесообрааен путь выполнения спирального элемента с увеличением величины сечения по радиусу. Учитывая изложенное.

формулу (1) преобразуем мость от размера сечения

Kje,

HO +

е

где Hg - радиальный размер сечения витка плоскостью, перпендикулярной к оси спирали, на расстоянии (мм) от середины спирали, мм;

0 радиальный размер сечения витка плоскостью, перпендикулярной к оси спирали, в середине спирали, мм. К - численный коэффициент,

i - суммарная плотность токов накала и эмиссии, А/мм

Коэффициент пропорциональности К определен исходя из параметров катода КП-25А по ТУ НеО 730.009, как наиболее апробированном из мощных катодов. При этом считают, что для контрольных сечений, расположенных по краям витков, отсчитанных от середины, ток распределен следующим образом

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ АППАРАТ | 1996 |

|

RU2101879C1 |

| КАТОДНЫЙ УЗЕЛ ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ, ПОДОГРЕВАТЕЛЬ КАТОДА И ДЕРЖАТЕЛЬ ПОДОГРЕВАТЕЛЯ | 2006 |

|

RU2314591C1 |

| ПРЯМОНАКАЛЬНЫЙ ИМПРЕГНИРОВАННЫЙ КАТОД | 2004 |

|

RU2297069C2 |

| СПОСОБ РЕСТАВРАЦИИ МОЩНЫХ ВАКУУМНЫХ СВЧ-ПРИБОРОВ ГИРОТРОННОГО ТИПА | 2013 |

|

RU2544830C1 |

| ЭЛЕКТРОННО-ЛУЧЕВАЯ ПУШКА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ | 2018 |

|

RU2709793C1 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2010 |

|

RU2418337C1 |

| Высокотемпературный нагреватель | 1988 |

|

SU1542313A1 |

| ПРЯМОНАКАЛЬНЫЙ КАТОД ПРЕИМУЩЕСТВЕННО ДЛЯ ИСТОЧНИКОВ ИОНОВ | 1990 |

|

SU1833038A1 |

| Катод со взрывной эмиссией | 1981 |

|

SU976804A1 |

| ГЕНЕРАТОР ПУЧКА ЭЛЕКТРОНОВ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ СТЕРИЛИЗАЦИИ | 2015 |

|

RU2691405C2 |

МЕТАЛЛОПОРИСТЫЙ КАТОД ПРЯМОГО НАКАЛА, вьшолненный в виде спирали с токоподводами на концах, отличающийся, тем, что, с целью повышения равномерности распределения температуры по длине спирали и увеличения долговечности катода в условиях воздейст-вия виброударных нагрузок, витки спирали выполнены с сечением, возрастающим от середины спирали к ее концам в соответствии с соотношением Kje, HOН, где HP - радиальный размер сечения витка плоскостью, перпендикулярной к оси спирали, на расстоянии В (мм) от середины спирали, MMJ Н радиальный размер сечения витка плоскостью, перпендикулярной к оси спирали, в середине спирали, мм. численный коэффициент, К величина которого заключе(Л на в пределах 510-%К 2,5-10, MMVA; с i - суммарная плотность токов накала и эмиссии. А/мм.

спирали. Зная плотность тока, при которой тело катода нагрето до рабочей температуры (ju Ib/Sj.}, можно определить площадь сечений S, 82,..., Sf(|2, а по ней определить и значение Hg. По полученной зависимости Н е от И строят профиль наружной поверхности цилиндрической заготовки, из которой вырезают спираль с переменным радиальным сечением витков по длине спирали от ее середины к концам. Расчеты показывают, что без учет теплоотвода через токоподводы коэффициент К равен 2,5- . В реальных условиях при существовани теплоотвода от спирали через токоподводы коэффициент К должен быть уменьшен и определен теоретически для каждой конкретной конструкции, а затем уточнен экспериментально. Нижний предел коэффициента пропорциональности определен экспериментально и равен 5-10мм /А для различных типоразмеров катодов.. Дальнейшее уменьшение коэффициента для различных типоразмеров катода не оказывает положительного эффекта на достижение поставленной цели. Поэтому величина численного коэффициента К должна быть заключена в пределах 2,5-ЮЧмм /А) . Предложенный катод испытывался в газоразрядном приборе с аргоновым наполнением при начальном давлении S1 с 0,5 торр и напряжением накала 4 В. Результаты испытаний представле ны на фиг. 2, там же приведены данные для катода с постоянным по длине сечением. Из фиг. 2 видно, что у катода с постоянным сечением изменение тем пературы ( tgnotTo,) более чем в 2 раза;превышает аналогичную величину для катода с переменным по длине спирали сечением ( Тдперемен. Кривая А ( фиг. 2) характеризует средни виток спирали с постоянным сечением витков, а кривая Б - крайний виток этой спирали. Кривая С характеризует средний виток спирали с возрас тающий сечением витков от середины к краям, а кривая D - крайний виток этой спирали. Для серии катодов с размерами, близкими к размерам катода КП-25А, равномерное распределение температуры обеспечивается при коэффициен те 5- . Для расчета профиля сечения витков исходят из йлотности накального тока, при которой на данном катоде достигнута рабоиая температура. Для пористого вольфрама, пропитанного алюмосиликатом бария-кальция в количестве 7гг10 вес.% рабочая температура 1050-1150 0 источника электронов достигается при плотностях тока нака ла 5-17,5 А/мм. Пользуясь формулой 6 (2), определяют размер сечения по радиусу Hg на различных удалениях S от середины спирали (фиг. 1). Эксперименты показывают, что использование предложенного катода прямого накала с увеличенной к концам площадью сечения витков спирали в ионных лазерах позволяет компенсировать дополнительный разогрев и не допускает перекал крайних витков катода разрядным током, поскольку плотность суммарного тока (тока накала и тока разряда) для любого сечения источника практически остается постоянной. В результате обеспечивается однородное распределение температуры по длине катода при значениях разрядных токов, превышающих ток накала, что положительно влияет-на долговечность, а также на стабильность привязки прикатодной части разряда. Увеличение площади поперечного сечения витков спирали катода к ее концам повышает устойчивость катода к механическим нагрузкам и существенно облегчает операцию приварки токоподводов к спирали за счет повышения жесткости крайних витков. Таким образом, предложенный катод позволяет повысить равномерность распределения температуры по длине катода к увеличить его долговечность в условиях воздействия виброударных нагрузок. I 11SQ I 1100 -11111-I10 15 20 25 JO 35 Фиг. 2 s постоям. I --IfW 5 50 Тон разряда, A

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Двухзвенное транспортное средство | 1981 |

|

SU1011398A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3514661, кл | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1984-07-07—Публикация

1983-04-01—Подача