Изобретение относится к мясной промьшшенности и может быть использовано на предприятиях мясной промьшшенности.

Известен способ производства полукопченых колбас, согласно которому технологический процесс включает измельчение мяса на волчке, посол и выдержку в течение 24-48 ч для шрота и 72 ч для кусочков измельчение сырья для фарша, смешивание пэ рецептуре и со специями, шприцевание, осадку в течение двух часов, термическую обработку - обжарку 1,ОН,5 ч, варку в течение 0,8-1,0 ч остьгоание 2-3 ч, копчение 12-24 ч, охлаждение и сушку 24 ч t1.

Известен также способ изготовления копченых мясопродуктов, предусматривающий измельчение сырья, посол выдержку, вторичное измельчение,приготовление фарша, формование и термообработку 2.

Недостатками указанных способов производства копченых колбасных изделий является большая продолжительность осадки, копчения и сушки, обязательное уплотнение поверхностного слоя в батонах, так как во всех случаях его температура вьше, чем внутренних слоев, следовательно меньшая влажность и неравномерное ее распределение по сечению. При процессе копчения затруднена диффузия дыма и его составляющих к центру батона, так как им приходится проникать через уплотненный поверхностньй слой. В конечном итоге колбасы имеют различную структуру и влажность по сечению батона, вызванные многоступенчатостью операций с различными параметрами обработки.

Эти способы применяют для выработки колбас в нат5Фапьной и некоторых видах искусственной оболочек. Однако они незффективны при вьфаботке ползпкопченых, варенокопченых и сырокопченых колбас в целлофановой оболочке, так как у нее затруднена дымопроинцаемость, а значительная продолжительность процесса производства приводит к потемнению готового продукта и накоплению в поверхностном слое продуктов, обладающих токсическими действиями на организм человека, и при этом имеются значительные потери веса готового продукта.

Цель изобретения - повышение выхо-; да и улучшение качества готовых изделий.

Указанная цель достигается тем, что согласно способу изготовления копченых мясопродуктов, предусматривающему измельчение сырья, посол,

выдержку, вторичное измельчение, приготовление фарша, формование и термообработку, после посола проводят предварительное копчение путем обработки измельченного сырья

дымовоздушной смесью с одновременным перемешиванием и вакуумированием для отбора влаги.

При изготовлении сьфокопченых колбас при формовании продукт подпрессовывают при давлении 0,530,9 атм.

При изготовлении полукопченых и варенокопченых мясопродуктов при формовании продукт подпрессовывают

при давлении 0,16-0,27 атм.

Способ производства копченых мясопродуктов заключается в следующем.

Говяжье, свиное мясо после обвалки нарезают кусочками массой 150200 г или предварительно измельчают на волчке до величины шрота, затем смешивают с солью, соответствующим количеством раствора нитрита и направляют в устройство активного насыщения сьтрья дымо-воздушной смесью путем просасьшания через весь объем кускового или шротированного мяса с одновременным вакуумным обезвожи-

ванием и перемешиванием. Обработанное таким образом мясо приобретает запах копчения и теря.ет необходимое количество влаги.

Интенсивность процесса обработки сьфья дымо-воздушной смесью и обезвоживания достигается тем, что дымом обрабатывают сырое мясо, которое обладает большой поглощающей способностью всех его компонентов, а потому процесс скоротечен. Мясо подвергают интенсивному обезвоживанию, которое производят .за счет вакуумирования пространства над сырьем одновременно с процессом обработки дымом, подаваемым под слой мяса через специальные отверстия в днище устройства. Дпя создания объемного эффекта обработки дымом - тендеризации, обезвоживания и ускорения процессов мясо подвергают перемешиванию. Это создае возможность дополнительного массирования его и образует полости для захватывания дыма и отвода испаряемой влаги.

Такая обработка позволяет за короткий промежуток времени отнять влагу у кусочков мяса и достичь необходимого насьщения его компонентами дыма. Подготовленное мясо накапливают в емкостях-ферментаторах цли в тазиках, ковшах и т.п. и вьщерживают для завершения протекания процессов дегидрирования, а следовательно, ароматообразования и улучшения цветообразования. ,

Примеры 1-5 для полукопченых колбас.

Пример 1. Измельчают сырье до кусочков массой 150-200 г или щрота, проводят посол с последующей вьщержкой, насьвцают продукт дымовоздушной смесью с одновременньв вакуумным обезвоживанием и перемешиванием в течение 60 мин. Приготавливают (вторично измельчают сьфье) фарш согласно рецептуре, наполняют фаршем формы (оболочки),затем проводят тепловую обработку в три стадии,причем на первой стадии осуществляют варку колбас в формах посредством горячей воды с температурой 95±2°С до 70°С в центре батона (илив оболочках в термокамерах) 50 мин, на второй стадии охлаждают проточной ледяной водой (или в оболочках в остьшочных камерах) до 15t1°C в. центре батона 90 мин, на третьей стдии проводят сушку-ароматизацию готового продукта в камере под вытяжкой и пониженной температурой (), обрабатьгаая продукт дымовоздушной смесью 40 мин, затем готовый продукт направляют на резку и упаковку. Термообработку проводят при давлении подпрессовки 0,16 атм. Продолжительность процесса выработки колбас 240 мин. :

Пример 2. Все технологические операции проводят так же как в примере 1, но насьпцение продукта дымовоздушной смесью с одновременным вакуумным обезвоживанием и перемешиванием проводят в течение 40 мин, варку колбас в формах посредством горячей воды с тегетературой 9512 С до 72 С в центре тона (или в оболочках, в термокамерах) 40 мин,суш.ку-ароматизацию готового продукта в камере под вытяжкой и при пониженной температуре (10t1°C), обрабаты5 вая продукт дымовоздушной смесью 30 мин, затем готовый продукт направляют на резку и упаковку. Термообработку проводят при давлении подпрессовки 0,27 атм. Продолжитель

® Ность процесса выработки колбас 205 мин.

Пример 3. Все технологические операции проводят так же как в примере 1, но насьш1ение продукта 5 дымовоздушной смесью с одновременным вакуумным обезвоживанием и-перемешиванием проводят в течение 50 мин, варку колбас в формах посредством горячей воды с температурой 95±2 С

до 71°С в центре батона (или в оболочках в термокамерах) 45 мин сзгшку ароматизацию готового продукта в камере нод вытяжкой и при пониженной температуре (10t1°C), обра5батывая продукт дымовоздушной смесью 35 мин, затем готовый продукт направляют на резку и упаковку. Термообработку процесса проводят при давлении подпрессовки 0,215 атм.

0 Продолжительность процесса выработки колбас 220 мин.

Пример 4. Все технологические операции проводят так же как в примере 1, но насыщение продукта

5 дымовоздушной смесью с одновременным вакуумным обезвоживанием и перемешиванием проводят в течение 30 мин, варку колбас в формах посредством горячей воды с температурой 95t2°C

0 до в центре батона (или в обо,лочках в термокамерах) 55 мин,сушкуароматизацию готового продукта в камере под вытяжкой и при пониженной температуре (10i1°C), обрабатьшая

$,продукт дымовоздушной смесью 25 мин,

затем готовый продукт направляют - на резку и упаковку. Термообработку процесса проводят при давлении подпрессовки 0,08 атм. Продапжит.ельность

50 процесса выработки колбас 180 мин.

Пример 5. Все техноцогические операции проводят так же как в,, примере 1, но насыщение продукта ды55 мовоздушной смесыр с одновременным вакуумным обезвоживанием и перемешкванием проводят в течение 70 мин .варку колбас в формах посредством горячей воды с температурой 95t2 C

до в центре батона (или в оболочках в термокамерах) 35 мин, сушку-ароматизацню готового продукта в камере под вытяжкой и при пониженной температуре (), обрабатывая продукт дымовоздушной -смесью 45 мин, затем готовый продукт направjiHKfT на резку и упаковку. Термообработку процесса проводят при давлении подпрессовки 0,4 атм. Продолжительность Процесса вьгработки колбас 255 мин.

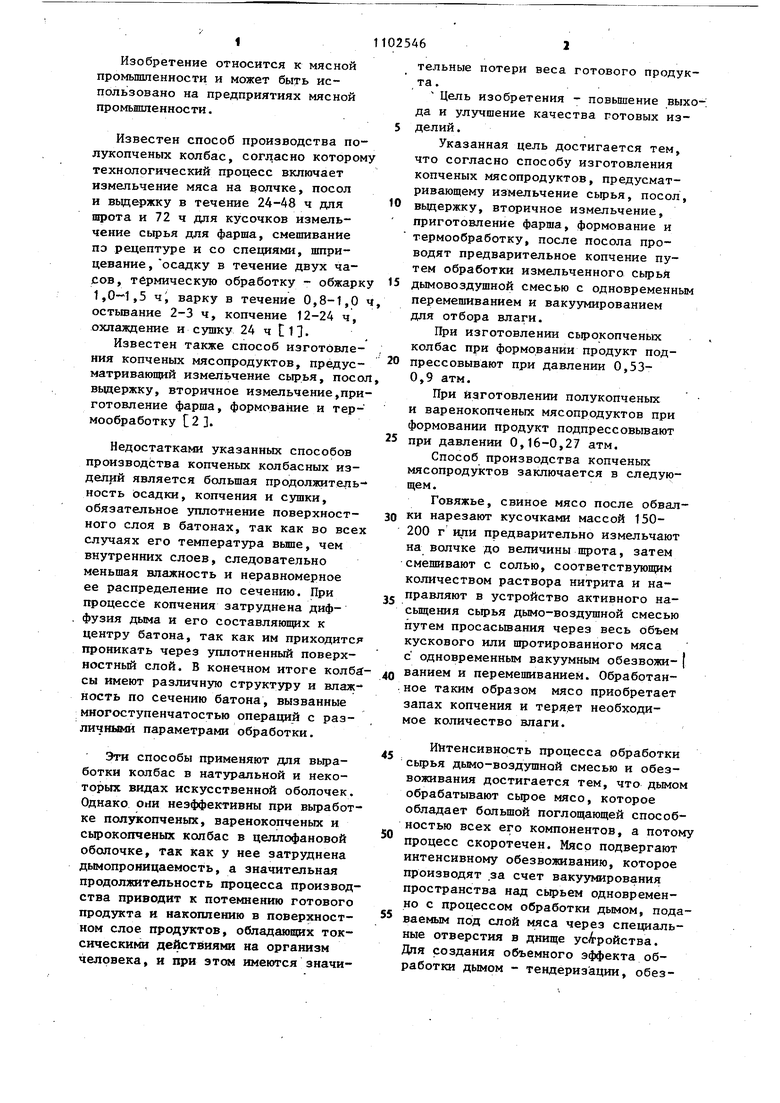

Сопоставительный анализ вьфаботки полукопченых колбас по примерам 1-5 представлен в табл. 1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛБАСА ВАРЕНАЯ ВТОРОГО СОРТА "КЛИНСКАЯ" И СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ВАРЕНОЙ ВТОРОГО СОРТА "КЛИНСКАЯ" | 2002 |

|

RU2208349C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347395C1 |

| Способ производства варено-копченой колбасы | 2023 |

|

RU2810759C1 |

| Способ производства обогащенной варено-копченой колбасы | 2015 |

|

RU2626730C2 |

| СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ВАРЕНОЙ МОЛОЧНОЙ И КОЛБАСА ВАРЕНАЯ МОЛОЧНАЯ, ПОЛУЧЕННАЯ ПО ЭТОМУ СПОСОБУ | 2002 |

|

RU2211615C1 |

| КОЛБАСА ВАРЕНАЯ "АЛЬПИЙСКАЯ ПО-КЛИНСКИ" ПЕРВОГО СОРТА И СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ВАРЕНОЙ "АЛЬПИЙСКАЯ ПО-КЛИНСКИ" ПЕРВОГО СОРТА | 2002 |

|

RU2205554C1 |

| КОЛБАСА ПОЛУКОПЧЕНАЯ "КЛИНСКАЯ" И СПОСОБ ЕЁ ПРОИЗВОДСТВА | 2002 |

|

RU2211614C1 |

| Способ производства обогащенной варено-копченой колбасы | 2023 |

|

RU2810951C1 |

| Способ производства колбасы и колбаса, полученная данным способом | 2022 |

|

RU2810498C1 |

| Способ производства формованного рыбного продукта | 2015 |

|

RU2607783C2 |

U СПОСОБ ИЗГОТОВЛЕНИЯ КОПЧЕНЫХ ЬМСОПРОДУКТОВ, предусматрИ йаюв(ий. измельчение сырья, посол,выдержку, вторичное измельчение, приготовление фарша, формование и термообработку, отличающийся тем, что, с целью повьшения выхода и улучшения качеств готовых изделий, после посола проводят предва- ; рительное копчение путем обработки измельченного сырья дато- воздушной смесью с одновремеяньм перемешиванием и вакуумироваиием для отбора влаги. 2.Способ по П.1, о т л и чающий с я тем, что при изготовле- , НИИ сырокопченых колбас при формовании продукт подпрессовьюают при давлении 0,53-0,8 атм. 3.Способ по П.1, о т л ичающийся тем, что при из(/} готовлении полукопченых и варенокопчёных мясопродуктов при Формовании продукт подпрессовывают при давлении 0,16-0,27 атм.

Обработка сырья дымовоздушной смесью с одновременная вакуумным обезвоживанием, мин.

Температура в центре

батона после варки,С

Давление подпрессовки,атм

Содержание влаги в готовом продукте, %

&лход,%

Средняя органолептнческая П р и м. е р ы 6-10 для варенокоп ченых колбас. Пример 6, Измельчают сьфье до кусочков массой 150-200 г, смепшвают с солью и нитритом при атмосфер ных условиях. Проводят насыщение продукта дымовоздушной смесью с одно временным обезвоживанием и перемешиванием в течение 80 мин. Приготавливают (вторично измельчают сырье) фарш согласно рецептуре, наполняют фаршем формы (оболочки), затем проводят тепловую обработку в три стадии причем на первой стадии осуществляют варку колбас в формах посредством горячей воды с температурой до в центре батона (шда в оболочках в термокамерах) 50 мин, на второй стадии охлаждают проточной ледяной водой (или в оболочках в остывочных. камерах) до в центре батона 90 мин, на третьей ста дии про&одят сушку-ароматизацию го50

30

70

716973

0,2150,080,4

47,55452

85,57372 Тового продукта в камере под вытяжкой и при пониженной температуре (), обрабатывая продукт дымовоздушной смесью 12 ч, затем готовый продзост направляют на резку и упаковку. Термообработку проводят при давлении подпрессовки 0,16 атм. Продолжительность выработки колбас 940 мин. Пример 7. Все технологические операции проводят так же как в примере 6 но насыщение продукта дымовоздушной смесью с одновременным вакуз ным обезвоживанием и; перемешиванием проводят в течение 60 мин, варку колбасы в формах посредством горячей воды с температурой, до 72 С в центре батона (или в оболочках в термокамерах) 40 мин, сушкуароматизацию готового продукта в камере под вытяжкой и при пониженной температуре ( обрабатывая продукт дымовоздушной смесью

24 ч, затем готовый продукт направляют на резку и упдковку. Термообработку проводят при давлении подпрессовки 0,27 атм. Продолжительность процесса вьфйботки колбас 1630 мин.

Пример 8. Все технологические операции проводят так же как. в примере 6 но насыщение продукта дымовоздушной смесью с одновременным вакуумным обезвоживанием и перемешиванием проводят в течение 70 мин, варку колбас в формах посредством горячей воды с температурой 85t2°C до в центре батона (или в оболочках в термокамерах) 45 мин, сушку-ароматизацию готового продукта в камере под вьп-яжкой и при пониженной температуре (), обрабатывая продукт дымовоздушной смесью 18 ч, затем готовый продукт направляют на резку и упаковку. Термообработку проводят при давлении подпрессовки 0,215 атм. Продолжительность процесса выработки колбас 1265 мин.

Пример 9. Все технологические операции проводят так же как в примере но насьш5ение продукта дымовоздушной смесью с одновременным вакуумным обезвоживанием и перемешиванием проводят в течение 59 мин, варку колбас в формах посредством горячей воды с температурой

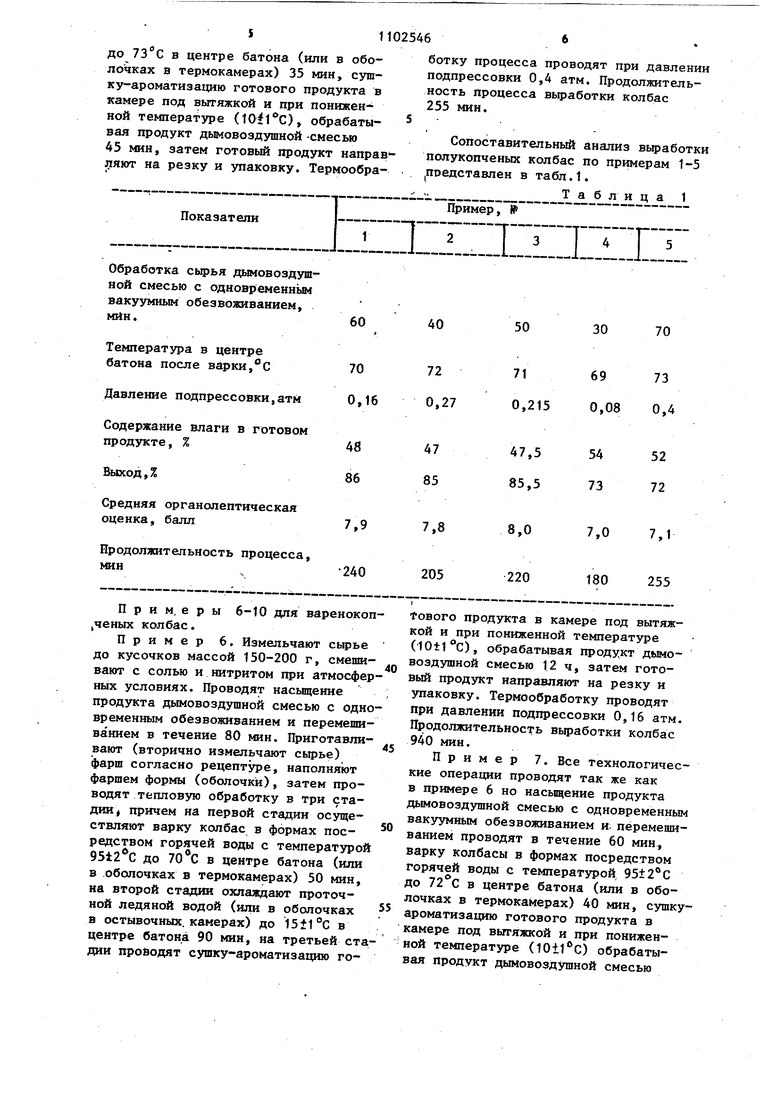

Обработка сырья дымовоздушной смесью с одновременньм вакуумным обезвоживанием, мин

Температура в центре батона после варки,°С

Давление подпрессовки, атм

Содержание влаги в готовом продукте, %

Выход,%

Средняя органолептическая оценка, балл

Продолжительность процесса мин

до 69°С в центре батона (или в оболочках в термокамерах) 55 мин сушку-ароматизацию готового продукта в камррс под вытяжкой и при понижен ной температуре (), обрабатывая продукт дымовоздушной смесью 3 ч, затем готовый продукт направляют на резку и упаковку. Термообработку проводят при давлении под0прессовки 0,08 атм. Продолжительность процесса вьфаботки колбас 665 мин.

Пример 10. Все технологические операции проводят так же как

5 в примере 6, но насьш ение продукта дымовоздушной смесью с одновременным вакуумным обезвоживанием и перемешиванием проводят в течение 90 мин, варку колбас в формах посредством 0 горячей воды с температурой 95t2°C до 73°С в центре батона (или в оболочках в термокамерах) 35 мин, сушку-ароматизацию готового продукта в камере под вытяжкой и при пониженной температуре (), обрабатывая

5 продукт дымовоздушной смесью 28 ч, затем готовьй продукт направляют на резку и зт1аковку. Термообработку проводят при давлении подпрессовки 0,4 атм. Продолжительность процесса выработки колбас 1895 мин.

Сопоставительный анализ вьработки варенокопченьк колбас по примерам 6-10 представлен,в табл.2.

Таблица2

60 72 0,27

43 71

проводят при давлении подпрессовки 0,93 атм. Продолжительность вьфаботкиколбас 10,5 сут,

Предлагаемое изобретение позволяет повысить и улучшить

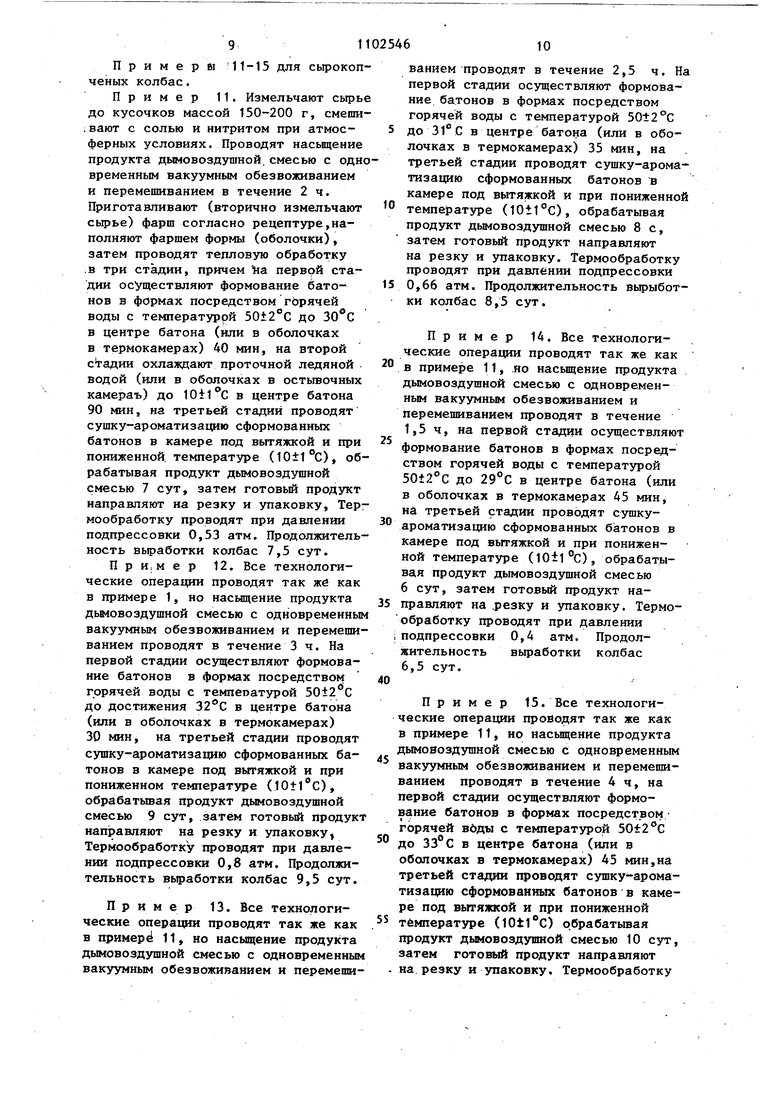

Сопоставительный анализ выработки сьфокопченых колбас по примерам 11-1:5 представлен в табл.3.

Таблица 3

изделий.

качество готовых

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологическая инструкция по производству полукопчёных колбас.: Шнмясомолпром СССР, 12.03.73 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологическая инструкция по производству сырокопченых и Bape нокопченых колбас | |||

| Шнмясомаппрст СССР, 12.01.73. | |||

Авторы

Даты

1984-07-15—Публикация

1982-08-30—Подача