Предлагаемое изобретение относится к пищевой промышленности, в частности к мясной промышленности, и может быть использовано в технологии производства различных колбас, в частности варено-копченых колбас, сырокопченых колбас, полукопченых колбас и сыровяленых колбас.

В настоящее время известно много способов производства указанных выше колбас.

Так, в патенте России на изобретение №2186507, А23L 1/317, описан способ производства варено-копченой колбасы, и колбаса, полученная данным способом.

Полученная данным способом варено-копченая колбаса содержит говядину жилованную 2-го сорта с массовой долей жировой и соединительной тканей не более 12%, свинину жилованную с массовой долей жировой и соединительной тканей не более 60%, шпик боковой, а также добавки: белок на основе свиной шкурки, соль поваренную, фосфаты пищевые, кислоту аскорбиновую, нитрит натрия, сахар, коптильный препарат, вкусовую добавку с паприкой, цветообразующую добавку "Паприка", перец черный, перец красный и воду или лед при определенном соотношении компонентов.

Способ производства данной варено-копченой колбасы предусматривает измельчение мясного сырья, перемешивание нежировой фракции мясного сырья с внесением добавок, введение жировой фракции мясного сырья и воды или льда, перемешивание компонентов в течение 8-12 мин. Затем шприцевание полученной смеси в оболочки и повторное введение коптильного препарата. Подсушку батончиков ведут при температуре 50-60oС в течение 10-20 мин с одновременной обработкой дымовоздушной смесью. Затем проводят обжарку и варку. При этом батончики формируют в оболочки диаметром 27-28 мм и длиной 15-20 см.

Данное изобретение позволяет обеспечить улучшенное качество колбасы при одновременном снижении ее себестоимости, однако данная колбаса не обладает специфическим вкусом и оригинальным рисунком на срезе колбасы с разнообразной цветовой гаммой.

Известен также патент России №2626730, А23L 13/60 «Способ производства обогащенной варено-копченой колбасы», выбранный в качестве прототипа.

Данный способ включает подготовку мясного сырья - размораживание, разделку, обвалку и жиловку говядины и свинины, подмораживание шпика, измельчение мясного сырья - жилованной говядины и жилованной свинины на волчке, подмороженного шпика на шпикорезке, приготовление фарша в мешалке, начиная с нежирного сырья с внесением добавок: соли нитритной, сахара, пряностей, фосфата пищевого, и на заключительной стадии добавляя жирное сырье и смесь воды и льда, наполнение оболочек и вязка батонов, осадку, первичное копчение, варку, охлаждение, вторичное копчение, сушку, при этом в фарш дополнительно вводят ферментированный рис, пшеницу, подготовка которой включает очистку, мойку, проращивание пшеницы на растворах селенита натрия и йодида калия, высушивание и измельчение пророщенной на йоде и селене пшеницы, которую гидратируют водой в соотношении 1:2 и вносят на стадии составления фарша.

Полученная данным способом обогащенная варено-копченая колбаса, включает говядину жилованную 1 сорта, свинину жилованную полужирную, гидратированную измельченную пшеницу, пророщенную на йоде и селене, шпик свиной, соль нитритную, сахар, перец черный, чеснок свежий, мускатный орех, фосфат пищевой, рис ферментированный, смесь воды и льда.

Данная колбаса имеет небольшую себестоимость, за счет использования в ней частично вместо мясного сырья растительных компонентов, однако она не имеет насыщенной цветовой и вкусовой гаммы, оригинального рисунка на срезе колбасы.

Задачей предложенного изобретения является создание колбасы, а также способа ее производства, который позволяет создать оригинальный рисунок на срезе колбасы каждого куска колбасы, с изображением каркаса, в ячейках которого находятся части структурных кусков мяса за счет введения в фарш пудры, предпочтительно, бамбукового угля, что обеспечивает расширение ассортимента данной группы колбасных изделий.

Техническим результатом изобретения является улучшение органолептических показателей колбасы, в частности за счет создания на срезе колбасы оригинального рисунка в виде каркаса, при одновременном обеспечении ее высоких вкусоароматических показателей.

Поставленный технический результат достигается за счет того, что в способе производства колбасы, заключающемся в том, что мясное сырье инспектируют, после чего производят подготовку мясного сырья, после чего для приготовления фарша мясное сырье загружают в куттер, а затем в данный куттер загружают также добавки в виде пудры бамбукового угля в количестве от 50 до 1500 г на 100 кг мясного сырья, соли, пищевых добавок и воду, после чего производят измельчение со скоростью ножей 500-1500 об/мин до размера кусков мясного сырья от 5 мм до 100 мм в течение 3-5 мин с периодическим включением реверса, затем полученным фаршем наполняют оболочки и формируют батоны, которые навешивают на палки и рамы, после чего батоны подвергают осадке в течение 48 ч для полукопченых колбас и варено-копченых колбас или в течение 24 ч для сырокопченых колбас и сыровяленых колбас при температуре не выше 8°С, после чего батоны направляют на термообработку, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля.

Поставленный технический результат также достигается за счет того, что в способе производства колбасы, заключающемся в том, мясное сырье инспектируют, после чего производят подготовку мясного сырья, а затем для приготовления фарша сначала 5-30% от общего объема мясного сырья измельчают на волчке с диаметром отверстий решетки от 3 до 16 мм, а оставшиеся 70-95% от общего объема мясного сырья измельчают в куттере со скоростью ножей 500-1500 об/мин до размера кусков от 5 мм до 100 мм в течение 3-5 мин с периодическим включением реверса и затем выгружают из куттера, далее в данный куттер загружают 5-30% ранее измельченного в волчке мясного сырья, а также добавку в виде 45-50% от общего количества пудры бамбукового угля, после чего производят раскуттеровку данных компонентов в однородную эмульсию в течение 2-3 мин, затем в полученную эмульсию в куттере добавляют 70-95% ранее измельченного в куттере мясного сырья, а также оставшееся количество пудры бамбукового угля и добавок из соли, пищевых добавок и воду, и производят вымешивание фарша в течение 3 мин в вакууме, с периодическим включением реверса, затем полученным фаршем наполняют оболочки и формируют батоны, которые навешивают на палки и рамы, после чего батоны подвергают осадке в течение 48 ч для полукопченых колбас и варено-копченых колбас или в течение 24 ч для сырокопченых колбас и сыровяленых колбас при температуре не выше 8°С, после чего батоны направляют на термообработку, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля.

Желательно, чтобы в способе измельчение мясного сырья производили на волчке с диаметром отверстий 8 мм.

Предпочтительно, чтобы в способах производили термообработку батонов для полукопченых колбас и варено-копченых колбас в виде подсушки и обжарки, копчения и варки в универсальных термокамерах, при этом окончание процесса варки батонов определяли по достижению в центре каждого батона температуры 72°С, после чего производили охлаждение - стабилизацию батонов в камере охлаждения до температуры 6°С в центре каждого батона.

Целесообразно, чтобы в способах производили термообработку батонов для сырокопченых колбас и сыровяленых колбас в виде созревания и копчения в климатических камерах, после чего батоны перемещали в камеры сушки, где производили их сушку.

Желательно, чтобы в способах в качестве мясного сырья использовали мясо, выбранное из группы, содержащей свинину, говядину, мясо птицы, мясо кролика, конину, мясо буйвола, оленину.

Предпочтительно, чтобы в способах измельчение мясного сырья производили в куттере с реверсом через каждые 45-60 секунд в течение 10-15 секунд.

Поставленный технический результат достигается также за счет того, что колбаса, получена по вышеприведенным способам, и содержит фарш с крупными кусками помола мясного сырья от 5 мм до 100 мм с добавлением в него добавок в виде пудры бамбукового угля в количестве от 50 до 1500 г на 100 кг мясного сырья, соли, пищевых добавок и воды, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля.

Желательно, чтобы в способе в качестве мясного сырья использовали мясо, выбранное из группы, содержащей свинину, говядину, мясо птицы, мясо кролика, конину, мясо буйвола, оленину.

Предпочтительно, чтобы в способе колбаса дополнительно содержала сухое молоко в количестве 2,0 - 2,3 кг на 100 кг мясного сырья, а в качестве соли - поваренную соль в количестве 0,9 - 1,0 кг на 100 кг мясного сырья и соль нитритную в количестве 0,7 - 0,8 кг на 100 кг мясного сырья.

Желательно, чтобы в способе колбаса содержала в качестве пищевых добавок вещества, выбранные из группы, содержащей перец черный, перец красный, фосфаты пищевые.

Целесообразно, чтобы в способе колбаса содержала компоненты, при следующем исходном соотношении:

основное мясное сырье, кг на 100 кг:

- свинина охлажденная - 10

- свинина замороженная - 90

добавки, кг на 100 кг несоленого мясного сырья:

- пудра бамбукового угля - 0,4

- соль поваренная - 1,0

- соль нитритная - 0,8

- молоко сухое - 2,3

- перец черный горошек - 0,35

-фосфаты пищевые – 0,3

- перец красный - 0,1

- вода - 5,0.

Для более полного раскрытия изобретения далее приводится описание конкретных возможных вариантов его исполнения, которые поясняются соответствующими чертежами.

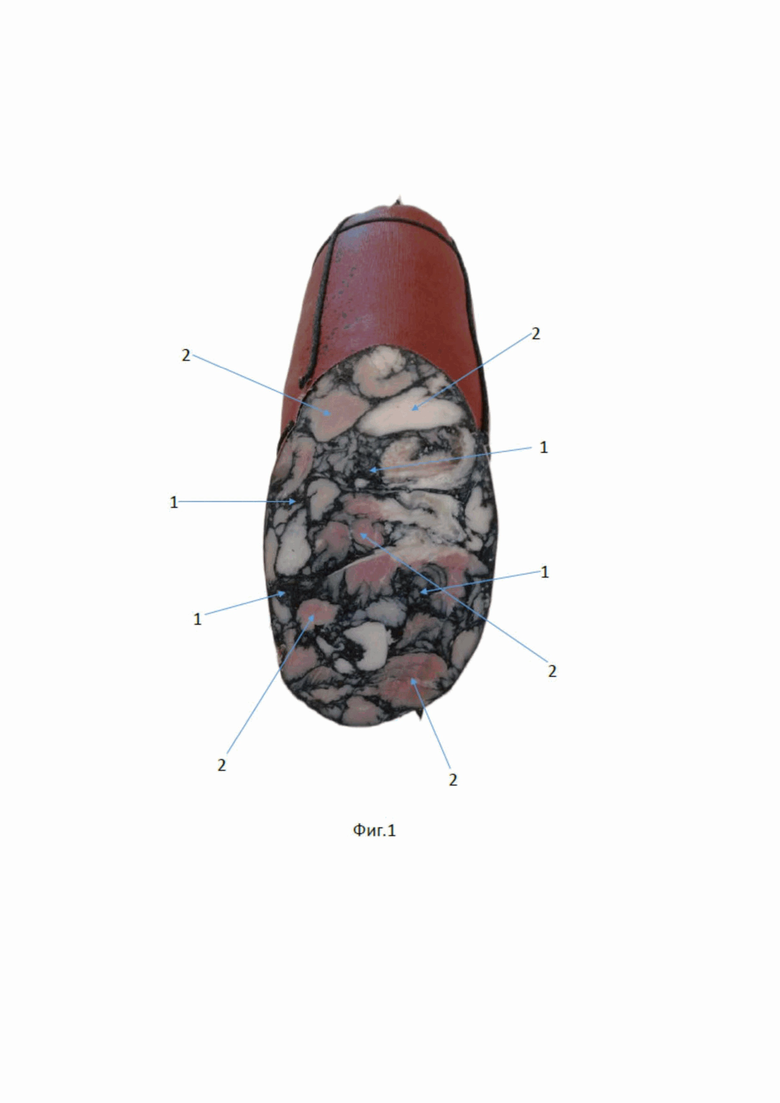

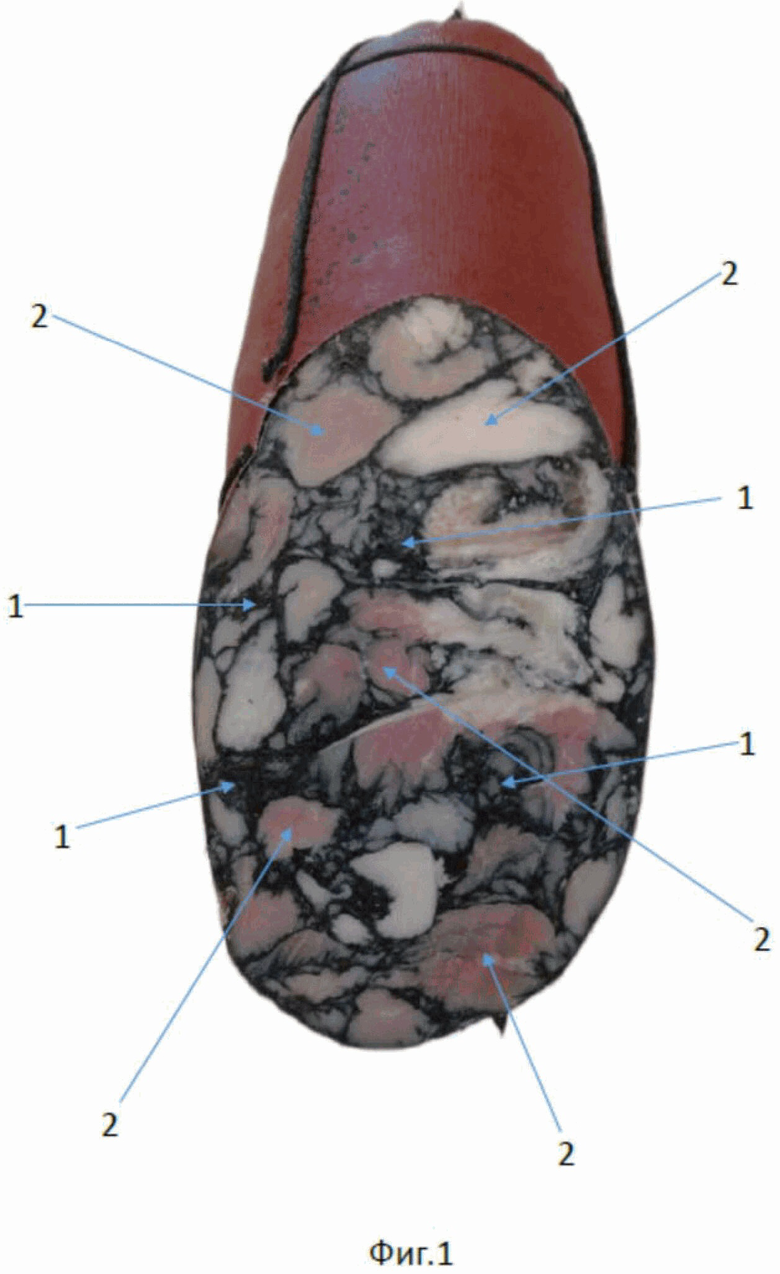

Фиг. 1 – внешний вид среза варено-копченой колбасы.

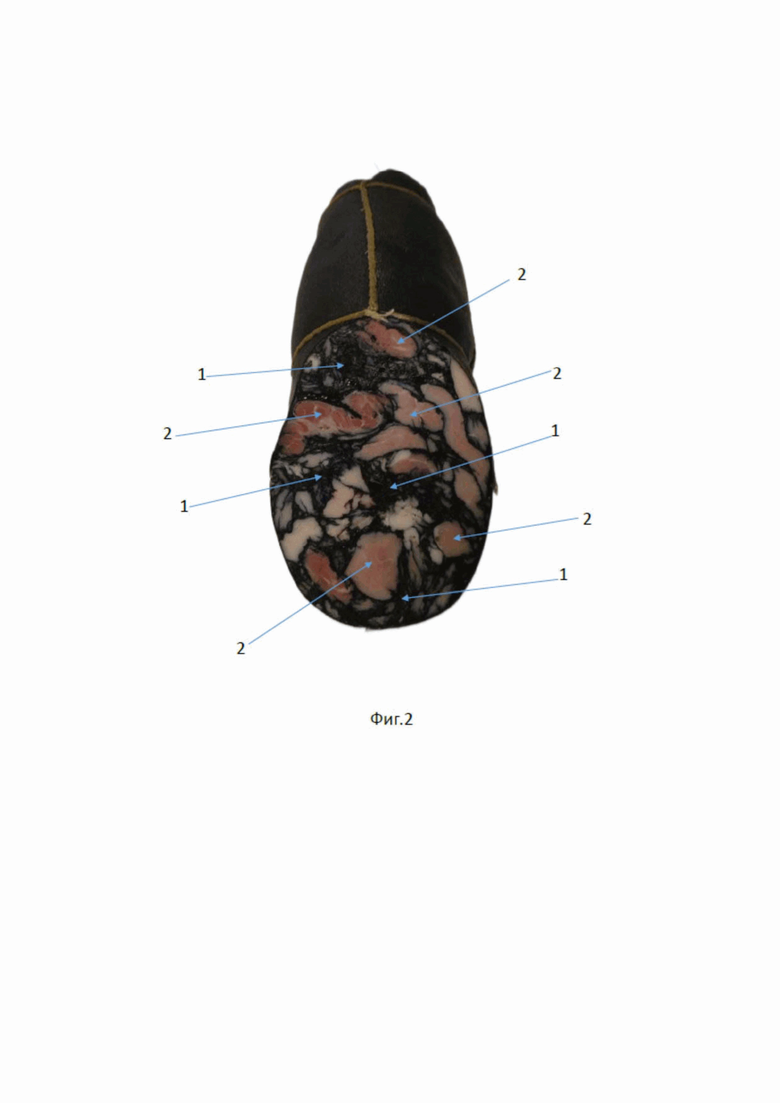

Фиг. 2 – внешний вид среза полукопченой колбасы.

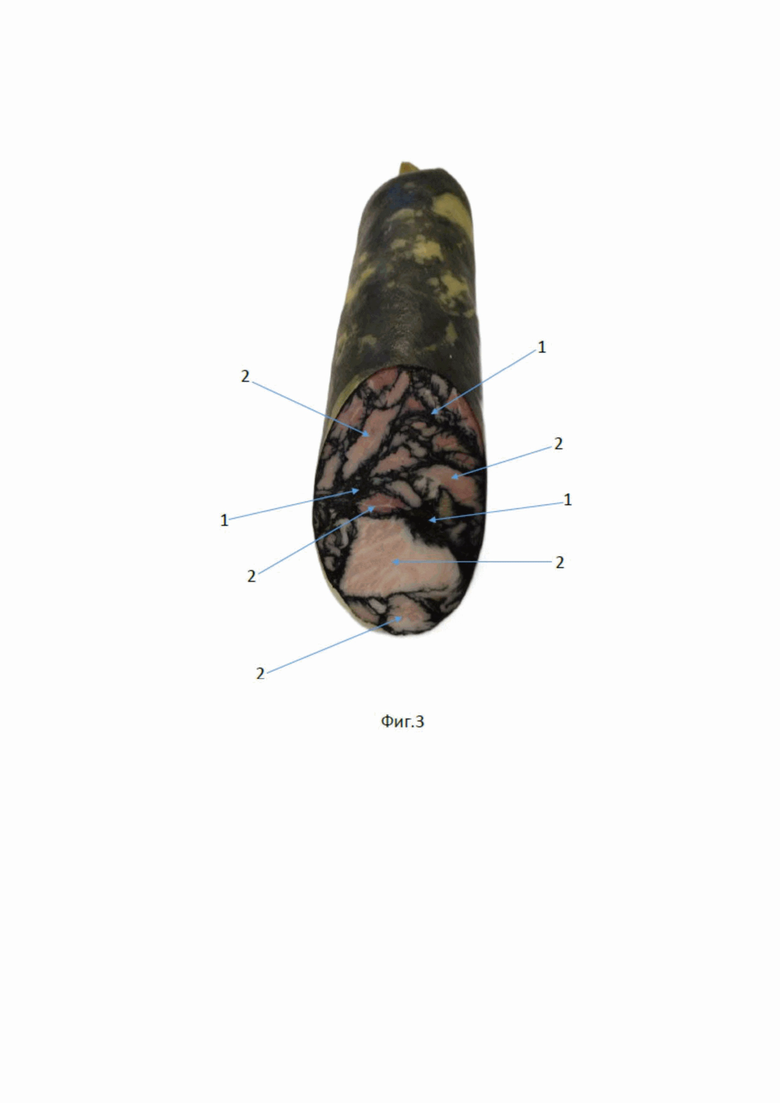

Фиг. 3 - внешний вид среза сырокопченой колбасы.

При производстве колбасы данным, представленным выше способом, получают колбасу с оригинальным рисунком на срезе данной колбасы, который имеет каждый отрезанный кусок данной колбасы. Оригинальный рисунок на срезе колбасы содержит изображение каркаса 1 из пудры, предпочтительно, бамбукового угля, в ячейках которого находятся крупные части структурных кусков мяса 2 (Фиг. 1-2), что обеспечивает улучшение цветовой и графической гаммы среза колбасы, а также высокие органолептические показатели колбасы.

Полученным способом возможно изготавливать как варено-копченую колбасу, сырокопченую колбасу, полукопченую колбасу, а также сыровяленую колбасу.

При производстве любой из вышеперечисленных разновидностей колбасы данным, представленным выше способом, сначала осуществляют приемку сырья, где оно проходит входящий контроль качества, обвалку и/или жиловку, а также возможную заморозку до -180С. При этом мясное сырье может использоваться как охлажденным, так и подмороженным, и/или замороженным.

При этом в качестве мясного сырья могут использовать свинину, говядину, мясо птицы, мясо кролика, конину, мясо буйвола, оленину или мясо различных других диких животных.

Параллельно проводят подготовку пищевых добавок, которая заключается в взвешивании специй согласно рецептуре.

Далее осуществляют процесс приготовления фарша колбасы, который может осуществляться несколькими различными вариантами данного способа, например, с использованием отдельно приготовленной однородной эмульсии, так и без использования данной эмульсии.

Далее приводятся два, наиболее преимущественных варианта приготовления фарша.

Вариант 1 приготовления фарша без использования заранее приготовленной однородной эмульсии.

При данном варианте все замороженное мясное сырье, а также пудру, преимущественно бамбукового угля, соль, пищевые добавки загружают в куттер, и производят вымешивание фарша в течение 3-5 минут в вакууме, с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд, после чего полученным фаршем наполняют искусственные или натуральные, проницаемые или "барьерные" оболочки и формируют батоны.

Вариант 2 приготовления фарша с использованием заранее приготовленной однородной эмульсии.

Во втором, предпочтительном варианте изготовления фарша колбасы, часть (5-30%) от общего объема мясного сырья и измельчают на волчке с предпочтительным диаметром отверстий решетки 8 мм (допускается применять размер решетки от 3 до 16 мм).

Далее, оставшиеся 70-95% мясного сырья загружают в куттер, где измельчают в течение 3-5 минут до размера кусков не более 100 мм на скорости ножей 1000 - 1500 об в минуту с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд.

Полученный фарш выгружают из куттера.

Далее в куттер загружают предварительно измельченное на волчке мясное сырье, воду и 50% пудры, преимущественно бамбукового угля, от общего ее количества, и разкуттеровывают всё в однородную эмульсию. После чего в полученную однородную эмульсию загружают ранее предварительно измельченное на куттере мясное сырье, а также оставшееся количество пудры бамбукового угля, соль, пищевые добавки, и производят вымешивание фарша в течение 3 минут в вакууме, с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд, после чего полученным фаршем наполняют искусственные или натуральные, проницаемые или "барьерные" оболочки и формируют батоны.

При этом, в качестве пудры угля используют пудру бамбукового угля, и/или пудру угля матчи черной, или любой аналогичный угольный порошок.

Далее производят осадку батонов, их термообработку и охлаждение.

Сформированные батоны навешивают на палки и рамы и подвергают осадке в течение 48 часов при температуре не выше 8°C.

После осадки батоны направляют на термообработку. Термообработку проводят в универсальных термокамерах по режимам термообработки, принятым на предприятии.

Окончание процесса термообработки определяют по достижению в центре батона колбасы температуры 72 °C, после чего производят охлаждение батонов колбасы.

В результате получают батоны колбас с оригинальным рисунком на срезе данных колбас, с изображением каркаса 1, в ячейках которого находятся крупные части структурных кусков мяса 2, который получают за счет введения в фарш пудры угля, и крупного помола в куттере предварительно замороженного мясного сырья кусками не более 100 мм.

Далее приводятся три, наиболее предпочтительных, конкретных примера изготовления различных видов колбас данным способом.

Пример 1

Способ изготовления варено-копченой колбасы и полукопченой колбасы.

Приемка сырья

При приемке мясное сырье проходит входящий контроль качества.

На обвалку и/или жиловку направляют охлажденное сырье с температурой в толще мышц не ниже +1,5°C и не выше +4°С, или размороженное с температурой не ниже +1,5°C и не выше +4°С.

В процессе обвалки мясо снимают с кости и передают на жиловку.

В процессе жиловки в мясном сырье удаляют жилы и грубую соединительную ткань, лишнюю жировую ткань для получения заявленной постности.

Мясное сырье может поступать на предприятие также в виде уже жилованных блоков заявленной постности, и тогда обвалку и жиловку проводить не надо.

Затем блоки из жилованного мяса с заявленной постностью и температурой передают на производство сняв внешнюю упаковку.

Параллельно проводят подготовку пищевых добавок, которая заключается в взвешивании специй согласно рецептуре.

Подготовка сырья

При подготовке сырья 10 кг от общего объёма мясного сырья, который составляет 100 кг, измельчают на волчке с диаметром отверстий решетки 8 мм (допускается применять размер решетки от 3 до 16 мм).

Оставшееся количество мясного сырья - 90 кг оставляют в кусках (как есть).

В качестве мясного сырья используют свинину жированную нежирную крупного измельчения с кусками мяса не менее 100 мм.

Предпочтительно, в качестве мясного сырья используют на 100 кг сырья:

- свинину жилованную нежирную охлажденную, 10 кг.

- свинину жилованную нежирную замороженную, 90 кг.

Приготовление фарша осуществляется следующим образом.

На первом этапе в куттер загружают 90 кг замороженной нежирной свинины, и измельчают ее в течение 3-5 минут до размера кусков не более 100 мм на скорости ножей 1000 - 1500 об в минуту с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд.

Полученный фарш выгружают из куттера.

На втором этапе в куттер загружают 10 кг охлажденной нежирной свинины, предварительно измельченной на волочке, сухое молоко, воду и 50% пудры бамбукового угля от общего ее количества, и разкуттеровывают всё в однородную эмульсию.

На третьем этапе фаршесоставления в полученную однородную эмульсию загружают 90 кг предварительно измельченной на куттере замороженной свинины, а также оставшееся количество пудры бамбукового угля, соль, пищевые добавки, и производят вымешивание фарша в течение 3 минут в вакууме, с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд, после чего полученным фаршем наполняют искусственные или натуральные, проницаемые или "барьерные" оболочки и формируют батоны.

При этом на 100 кг мясного сырья используют 0,4 кг пудры бамбукового угля, 1,0 кг поваренной соли, 0,8 кг соли нитритной, 2,3 кг сухого молока, 0,3 кг пищевых фосфатов, 0,35 кг черного перца, 0,1 кг красного перца и 5,0 кг воды.

Осадка батонов, их термообработка и охлаждение.

Сформированные батоны навешивают на палки и рамы и подвергают осадке в течение 48 часов при температуре не выше 8°C.

После осадки батоны направляют на термообработку. Термообработку проводят в универсальных термокамерах по режимам термообработки, принятым на предприятии.

Окончание процесса термообработки определяют по достижению в центре батона температуры 72°C.

Охлаждение (стабилизация) - без душирования в камере охлаждения до температуры 6°С в центре продукта.

Пример 2

Способ изготовления сырокопченой и сыровяленой колбасы.

Приемка сырья

При приемке мясное сырье проходит входящий контроль качества.

На обвалку и/или жиловку направляют охлажденное сырье с температурой в толще мышц не ниже +1,5°C и не выше +4°С, или размороженное с температурой не ниже +1,5°C и не выше +4°С.

В процессе обвалки мясо снимают с кости и передают на жиловку.

В процессе жиловки в мясном сырье удаляют жилы и грубую соединительную ткань, лишнюю жировую ткань для получения заявленной постности.

Параллельно проводят подготовку пищевых добавок, которая заключается в взвешивании специй согласно рецептуре.

Подготовка сырья

Затем 5 кг от общего объёма мясного сырья измельчают на волчке с диаметром отверстий решетки 8 мм (допускается применять размер решетки от 3 до 16 мм).

Оставшееся 95 кг мясного сырья оставляют в кусках (как есть).

В качестве мясного сырья используют свинину жилованную нежирную, с кусками мяса не менее 100 мм.

Предпочтительно, в качестве мясного сырья используют на 100 кг сырья:

- свинину жилованную нежирную охлажденную, 5 кг

- свинину жилованную нежирную замороженную, 95 кг.

Приготовление фарша осуществляется следующим образом.

На первом этапе в куттер загружают 95 кг замороженной нежирной свинины, и измельчают ее в течение 3-5 минут до размера кусков не более 100 мм на скорости ножей 1000 - 1500 об. в минуту с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд.

Полученный фарш выгружают из куттера.

На втором этапе в куттер загружают 5 кг охлажденной нежирной свинины, предварительно измельчённой на волочке, сухое молоко, воду и 45% пудры бамбукового угля от общего ее количества, и разкуттеровывают все в однородную эмульсию.

На третьем этапе фаршесоставления в полученную однородную эмульсию загружают предварительно измельченную на куттере замороженную свинину, а также оставшееся количество пудры бамбукового угля, соль, пищевые добавки, и производят вымешивание фарша в течение 3 минут в вакууме, с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд, после чего полученным фаршем наполняют искусственные или натуральные, проницаемые или "барьерные" оболочки и формируют батоны.

При этом на 100 кг мясного сырья используют 0,400 кг пудры бамбукового угля, 1,400 кг поваренной соли, 0,800 кг соли нитритной, 2,300 кг сухого молока, стартовые культуры 0,025 кг или глюконо-дельта-лактон от 0,5 до 1,0 кг, сахара от 0,10 до 0,35 кг, 0, 350 кг черного перца, 0,100 кг красного перца и 5,000 кг воды.

Осадка батонов, их термообработка и охлаждение.

Сформированные батоны навешивают на палки и рамы и подвергают осадке в течение 24 часов при температуре не выше 8°C.

После осадки батоны направляют на созревание и копчение в климатические камеры.

После окончания процесса созревания и копчения продукт перемещают в камеры сушки.

Окончание процесса сушки определяется достижением в продукте установленной влажности от 40% до 60%.

Пример 3.

Способ изготовления сырокопченой и сыровяленой колбасы.

Приемка сырья

При приемке мясное сырье проходит входящий контроль качества.

На обвалку и/или жиловку направляют охлажденное сырье с температурой в толще мышц не ниже +1,5°C и не выше +4°С, или размороженное с температурой не ниже +1,5°C и не выше +4°С.

В процессе обвалки мясо снимают с кости и передают на жиловку.

Затем замороженные блоки из жилованного мяса с заявленной постностью и температурой.

Параллельно проводят подготовку пищевых добавок, которая заключается в взвешивании специй согласно рецептуре.

Подготовка сырья

В качестве мясного сырья используют свинину жилованную нежирную, с кусками мяса не менее 100 мм.

Предпочтительно, в качестве мясного сырья используют 100 кг замороженной свинины.

Приготовление фарша осуществляется следующим образом.

В куттер загружают 100 кг предварительно замороженной нежирной свинины, а также сухое молоко, воду, пудру, предпочтительно бамбукового угля, соль и предварительно подготовленные пищевые добавки, затем производят измельчение в течение 3-5 минут до размера кусков мяса не более 100 мм на скорости ножей 1000 - 1500 об в минуту с периодическим включением реверса через каждые 45-60 секунд в течение 10-15 секунд.

Полученный фарш выгружают из куттера, после чего полученным фаршем наполняют искусственные или натуральные, проницаемые или "барьерные" оболочки и формируют батоны.

При этом на 100 кг мясного сырья используют 0,400 кг пудры бамбукового угля, 1,400 кг поваренной соли, 0,800 кг соли нитритной, 2,300 кг сухого молока, стартовые культуры 0,025 кг или глюконо-дельта-лактон от 0,5 до 1,0 кг, сахара от 0,10 до 0,35 кг, 0, 350 кг черного перца, 0,100 кг красного перца и 5,000 кг воды.

Осадка батонов, их термообработка и охлаждение.

Сформированные батоны навешивают на палки и рамы и подвергают осадке в течение 24 часов при температуре не выше 8°C.

После осадки батоны направляют на созревание и копчение в климатические камеры.

После окончания процесса созревания и копчения продукт перемещают в камеры сушки.

Окончание процесса сушки определяется достижением в продукте установленной влажности от 40% до 60%.

Таким образом, за счет использования представленного выше способа производства колбасы, который предусматривает введение в фарш пудры, преимущественно бамбукового угля в количестве от 100 до 1000 грамм на 100 кг мясного сырья, а также крупное измельчение мясного сырья кусками до 100 мм с острыми гранями, удалось получить колбасу с оригинальным рисунком на срезе колбасы, с изображением каркаса 1, в ячейках которого находятся крупные части структурных кусков мяса 2, при одновременном обеспечении высоких вкусоароматических показателей колбасы что обеспечило расширение ассортимента данной группы колбасных изделий.

Как очевидно специалистам в данной области техники, данное изобретение легко разработать в других конкретных формах, не выходя при этом за рамки сущности данного изобретения.

При этом настоящие варианты осуществления необходимо считать просто иллюстративными, а не ограничивающими, причем объем изобретения представлен его формулой, и предполагается, что в нее включены все возможные изменения и область эквивалентности пунктам формулы данного изобретения.

Изобретение относится к пищевой промышленности, в частности к мясной промышленности, и может быть использовано в технологии производства различных видов колбас. Предложен способ производства колбасы, который включает инспекцию и подготовку мясного сырья, после этого для приготовления фарша мясное сырье загружают в куттер, а затем в данный куттер загружают также добавки в виде пудры бамбукового угля в количестве от 50 до 1500 г на 100 кг мясного сырья, соли, пищевых добавок и воду, после чего производят измельчение со скоростью ножей 500-1500 об/мин до размера кусков мясного сырья от 5 мм до 100 мм в течение 3-5 мин с периодическим включением реверса, затем полученным фаршем наполняют оболочки и формируют батоны, которые навешивают на палки и рамы, после чего батоны подвергают осадке в течение 48 ч для полукопченых колбас и варено-копченых колбас или в течение 24 ч для сырокопченых колбас и сыровяленых колбас при температуре не выше 8°С, после чего батоны направляют на термообработку, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля. Предложен альтернативный способ производства колбасы, который включает инспекцию и подготовку мясного сырья, после этого для приготовления фарша сначала 5-30% от общего объема мясного сырья измельчают на волчке с диаметром отверстий решетки от 3 до 16 мм, а оставшиеся 70-95% от общего объема мясного сырья измельчают в куттере со скоростью ножей 500-1500 об/мин до размера кусков от 5 мм до 100 мм в течение 3-5 мин с периодическим включением реверса и затем выгружают из куттера, далее в данный куттер загружают 5-30% ранее измельченного в волчке мясного сырья, а также добавку в виде 45-50% от общего количества пудры бамбукового угля, после чего производят раскуттеровку данных компонентов в однородную эмульсию в течение 2-3 мин, затем в полученную эмульсию в куттере добавляют 70-95% ранее измельченного в куттере мясного сырья, а также оставшееся количество пудры бамбукового угля и добавок из соли, пищевых добавок и воду, и производят вымешивание фарша в течение 3 мин в вакууме, с периодическим включением реверса, затем полученным фаршем наполняют оболочки и формируют батоны, которые навешивают на палки и рамы, после чего батоны подвергают осадке в течение 48 ч для полукопченых колбас и варено-копченых колбас или в течение 24 ч для сырокопченых колбас и сыровяленых колбас при температуре не выше 8°С, после чего батоны направляют на термообработку, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля. Также предложена колбаса, которая получена указанными способами из фарша с крупными кусками помола мясного сырья от 5 мм до 100 мм с добавлением в него добавок в виде пудры бамбукового угля в количестве от 50 до 1500 г на 100 кг мясного сырья, соли, пищевых добавок и воды, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля. Изобретением обеспечивается улучшение органолептических показателей колбасы, в частности за счет создания на срезе колбасы оригинального рисунка в виде каркаса, при одновременном обеспечении ее высоких вкусоароматических показателей, а также расширение ассортимента данной группы колбасных изделий. 3 н. и 9 з.п. ф-лы, 3 ил., 3 пр.

1. Способ производства колбасы, характеризующийся тем, что включает инспекцию и подготовку мясного сырья, после этого для приготовления фарша мясное сырье загружают в куттер, а затем в данный куттер загружают также добавки в виде пудры бамбукового угля в количестве от 50 до 1500 г на 100 кг мясного сырья, соли, пищевых добавок и воду, после чего производят измельчение со скоростью ножей 500-1500 об/мин до размера кусков мясного сырья от 5 мм до 100 мм в течение 3-5 мин с периодическим включением реверса, затем полученным фаршем наполняют оболочки и формируют батоны, которые навешивают на палки и рамы, после чего батоны подвергают осадке в течение 48 ч для полукопченых колбас и варено-копченых колбас или в течение 24 ч для сырокопченых колбас и сыровяленых колбас при температуре не выше 8°С, после чего батоны направляют на термообработку, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля.

2. Способ производства колбасы, характеризующийся тем, что включает инспекцию и подготовку мясного сырья, после этого для приготовления фарша сначала 5-30% от общего объема мясного сырья измельчают на волчке с диаметром отверстий решетки от 3 до 16 мм, а оставшиеся 70-95% от общего объема мясного сырья измельчают в куттере со скоростью ножей 500-1500 об/мин до размера кусков от 5 мм до 100 мм в течение 3-5 мин с периодическим включением реверса и затем выгружают из куттера, далее в данный куттер загружают 5-30% ранее измельченного в волчке мясного сырья, а также добавку в виде 45-50% от общего количества пудры бамбукового угля, после чего производят раскуттеровку данных компонентов в однородную эмульсию в течение 2-3 мин, затем в полученную эмульсию в куттере добавляют 70-95% ранее измельченного в куттере мясного сырья, а также оставшееся количество пудры бамбукового угля и добавок из соли, пищевых добавок и воду, и производят вымешивание фарша в течение 3 мин в вакууме, с периодическим включением реверса, затем полученным фаршем наполняют оболочки и формируют батоны, которые навешивают на палки и рамы, после чего батоны подвергают осадке в течение 48 ч для полукопченых колбас и варено-копченых колбас или в течение 24 ч для сырокопченых колбас и сыровяленых колбас при температуре не выше 8°С, после чего батоны направляют на термообработку, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля.

3. Способ по п. 2, отличающийся тем, что измельчение мясного сырья производят на волчке с диаметром отверстий решетки 8 мм.

4. Способ по любому из пп. 1, 2, отличающийся тем, что производят термообработку батонов для полукопченых колбас и варено-копченых колбас в виде подсушки и обжарки, копчения и варки в универсальных термокамерах, при этом окончание процесса варки батонов определяют по достижению в центре каждого батона температуры 72°С, после чего производят охлаждение - стабилизацию батонов в камере охлаждения до температуры 6°С в центре каждого батона.

5. Способ по любому из пп. 1, 2, отличающийся тем, что производят термообработку батонов для сырокопченых колбас и сыровяленых колбас в виде созревания и копчения в климатических камерах, после чего батоны перемещают в камеры сушки, где производят их сушку.

6. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве мясного сырья используют мясо, выбранное из группы, содержащей свинину, говядину, мясо птицы, мясо кролика, конину, мясо буйвола, оленину.

7. Способ по любому из пп. 1, 2, отличающийся тем, что измельчение мясного сырья производят в куттере с реверсом через каждые 45-60 с в течение 10-15 с.

8. Колбаса, характеризующаяся тем, что она получена способом по п. 1 или 2 из фарша с крупными кусками помола мясного сырья от 5 мм до 100 мм с добавлением в него добавок в виде пудры бамбукового угля в количестве от 50 до 1500 г на 100 кг мясного сырья, соли, пищевых добавок и воды, причем полученная колбаса на разрезе батона имеет контрастный рисунок фарша в виде каркаса черного цвета, в ячейках которого расположены структурные куски мяса размером от 5 мм до 100 мм, а каркас состоит из пудры бамбукового угля.

9. Колбаса по п. 8, отличающаяся тем, что в качестве мясного сырья используют мясо, выбранное из группы, содержащей свинину, говядину, мясо птицы, мясо кролика, конину, мясо буйвола, оленину.

10. Колбаса по п. 8, отличающаяся тем, что дополнительно содержит сухое молоко в количестве 2,0-2,3 кг на 100 кг мясного сырья, в качестве соли - поваренную соль в количестве 0,9-1,0 кг на 100 кг мясного сырья и соль нитритную в количестве 0,7-0,8 кг на 100 кг мясного сырья.

11. Колбаса по п. 8, отличающаяся тем, что содержит в качестве пищевых добавок вещества, выбранные из группы, содержащей перец черный, перец красный, фосфаты пищевые.

12. Колбаса по п. 8, отличающаяся тем, что содержит компоненты при следующем исходном соотношении:

основное мясное сырье, кг на 100 кг:

- свинина охлажденная - 10

- свинина замороженная - 90

добавки, кг на 100 кг несоленого мясного сырья:

- пудра бамбукового угля - 0,4

- соль поваренная - 1,0

- соль нитритная - 0,8

- молоко сухое - 2,3

- перец черный горошек - 0,35

- фосфаты пищевые – 0,3

- перец красный - 0,1

- вода - 5,0.

| Способ производства обогащенной варено-копченой колбасы | 2015 |

|

RU2626730C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНО-КОПЧЕНОЙ КОЛБАСЫ И ВАРЕНО-КОПЧЕНАЯ КОЛБАСА, ПОЛУЧЕННАЯ ПО ЭТОМУ СПОСОБУ | 2000 |

|

RU2186507C2 |

| RU 2013110189 A, 20.09.2014 | |||

| СПОСОБ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2301568C1 |

| CN 107279804 A, 24.10.2017. | |||

Авторы

Даты

2023-12-27—Публикация

2022-12-30—Подача