to

О5 01

«

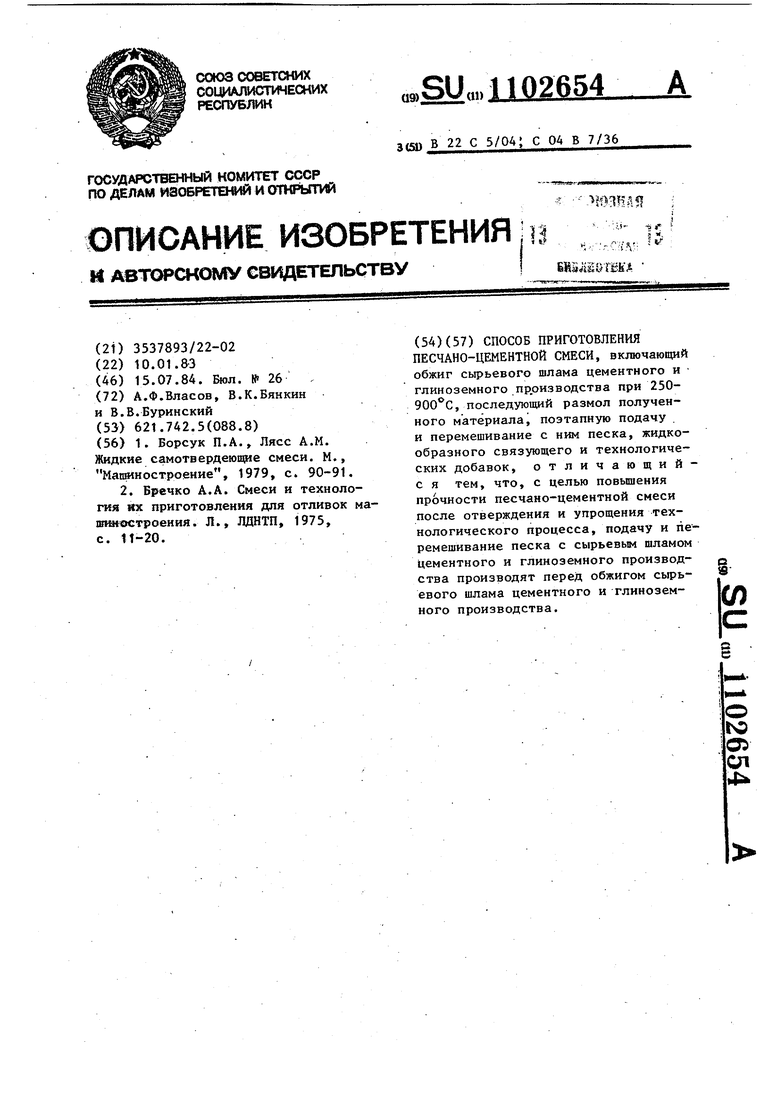

Изобретение относится к литейном производству, в частности к способам изготовления быстротвердеющих (холоднотвердеющих и жидконаливных) формовочных смесей.

Известен способ изготовления бысротвердеющей жидкоподвижной смеси, согласно которому вначале их нефелиновых и бокситовых руд путем смещения, усреднения химического состава и обжига сырьевого шлама получаю спеки с примерным химическим составом, %:

спек из бокситов: SiO 2; АХзОз 30; 11; СеО 23 и другие компоненты;

спек из нефелина: Si02 25; А120з 16; Fe20 3; СеО 45 и другие компоненты.

Затем спеки размалывают и смешивают с песком, литейным связующим и другими технологическими добавками 1 .

Этот способ обеспечивает некоторое удешевление песчано-цементной смеси (спеки в отличие от цемента не содержат пластификаторов и некоторых других минеральных добавок), однако не исключает гигроскопичности, пылеобразования в процессе смесеприготовления, неравномерности распределения пылевидного спека в смеси и громоздкости технологического оборудования.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовления песчано-цементной смеси; включающий обжиг сырьевого шлама цементного и глиноземного производства при 250-900°С, последующий размол полученного материала, поэтапную подачу и перемешивание с ним песка, жидкообразного связующего и технологических добавок C2J.

Полученная формовочная смесь аналогично другим песчано-цементным смесям обладает свойством быстро отверждаться в ненагреваемой оснастке.

Недостатки известного способа необходимость транспортировки и хранения обожженного нефелинового шлама в герметически закрытой таре, например в полиэтиленовых мешках, так как вследствие высокой гигроскопичности он слеживается (комкуется) и теряет свойства (при транспортировке даже в закрытых вагонах потери от слеживания нефелинового шлама и цемента достигают 5-10%); пылеобразорание в процессе смесе5 приготовления, так как увлажняющий компонент вводят после перемешивания сухого песка с нефелиновым шламом (в условиях использования вентилированного смесителя наблюдается вынос некоторой части шлама в атмосферу) ; неравномерность распределения частиц отвердителя (нефелинового шлама) в смеси., обуславливающая уменьшение прочности стержней

после отверждения и повьш1ение их осыпаемости, так как компоненты порошкообразного наполнителя смеси песка и нефелинового шлама - перемешивают в сухом состоянии, при ко торомОНИ обладают малой адгезией друг к другу; громоздкость технологического оборудования, так как компоненты наполнителя песчано-цементной смеси - песок и цемент - подвергают обжигу, транспортировке и размолу каждой по отдельности.

Указанные недостатки ограничивают область использования песчано-цементных быстротвердеющих формо0 вочных смесей и сужают технологические возможности способа.

Целью изобретения является повышение прочности песчано-цементной смеси после отверждения и упрощение

технологического процесса.

Поставленная цель достигается тем, что согласно способу приготовления песчано-цементной смеси, включающему обжиг сырьевого шлама цементного и глиноземного производства при 250-900°С, последующий размол полученного материала, поэтапную подачу и перемешивание с ним песка, . жидкообразного связующего и технологических добавок, подачу и перемешивание песка с сырьевым шламом цементного и глиноземного производства производят перед обжигом сырьевого шлама цементного и глиноземного производства.

Изготовление быстротвердеющей песчано-цементной смеси предлагаемым способом производят следующим образом.

Вначале производят приготовление сырьевого шлама для получения цемента или глинозема, усредняя его химический состав. Затем расчетное количество шлама перемешивают с песком, полученную смесь подвергают обжигу при 250-900с, охлаждению и последующему размолу. После этого сухую песчано-цемёнтную смесь подают в смеситель и перемешивают с жидкообразным литейным связующим и другими технологическими добавками. В качестве литейного связующего используют жидкое стекло, сульфитно дрожжевую бражку или сульфитыо-спир товую барду, раствор поливинилового спирта и др. В качестве технологических добавок используют связующее УСК для улучшения текучести, 1 азжижлтели, например, ДС-РАС и контакт Петрова при изготовлении жидконалив ной смеси и др. Приготовление сырьевого шлама производят на цементных и глиноземных заводах, но можно его изготовлять непосредственно в литей ных цехах, реализующих предлагаемый способ. Пример, Производят приготов ление и усреднение по химическому составу сырьевого шлама для глиноземного производства. Затем шл.; обезвоживают безнагревным способом (с помощью вакуум-фильтров), при котором его влажность снимается до 5-10%. Полученный шлам смешивают с влажным песком (влажность 5-10%) при следующем соотношении компонентов, вес.%: Песок кварцевый марки К0297,3 Сырьевой шлам глиноземного производства2,5 Затем смесь песка и сырьевого шлама подвергают обжигу при 900 С в барабанной печи в течение 1-2 ч. После этого полученный песчано-цементнкй клинкер размалывают до крупиости исходного наполнителя на шаровой ме нице. После охлаждения на воздухе до комнатной температуры молотый песча но-цементный клинкер перемешивают с жидким стеклом при следующем соотно шении компонентов, вес.%: Песчано-цементный клинкер (молотый) 91,7 Жидкое стекло7,5 УСК0,8 Полученную песчано-цемёнтную сме подают на участок изготовления стер ней и форм. Для испытания прочности смеси изготовляют стандартные образцы диаметром 50 мм и высотой 50 мм, выдерживают их на открытом воздухе в течение 1,3 и 24 ч и после этого подвергают сжатию на приборе модели 083 до момента разрушения. Результаты испытаний этих смесей приведены в табл. 1. Как следует из сопоставительного анализа; предлагаемый способ обеспечивает повышение проч 1ости образцов на 25-30%, а при использовании сырья, выдержанного на складе в течение 1 месяца - на 65-70%. При хранении сырьевого шлама в течение более длительного времени по предлагаемому способу свойства смеси не изменяются. Хранение сырья, используемого по прототипу, в течение 2-3 месяцев не допускается изгза утраты свойств. В табл, 2 приведены результаты испытания предлагаемого способа при обжиге сырьевой смеси в пределах 200-1 . Таким образом, оптимальным является обжиг сырьевой смеси в пределах 250-900°С, так как при более низкой температуре обжига не обеспечивается технологически необходимая прочность. При более высокой температуре обжига повьш1ения прочности образцов не наблюдается. Свойства формовочных смесей, изготовленных со шламом, подвергнутые предварительному вылеживанию на открытом воздухе в течение различного срока, приведены в табл. 3. Результаты испытаний, приведенные в табл. 2, показывают,, что оптимальным является срок хранения сырья до 6 месяцев, так как при большей выдержке происходит снижение прочности образцов, обусловленное карбонизацией шлама (поглощение углекислого газа из атмосферы). Таким образом, изобретение повьш1ает качество форм и стержней, обуславливаемое повьш1ением прочности смеси после отверждения в результате изменения последовательности проведения операций и условий осуществления способа, а Также в результате улучшения равномерности распределения сырьевого шлама в смеси; расширяет технологические возможности способа, что достигается за счет умеш шения количества единиц используемого технологического оборудования, повышения длительности хранения сырьевого шлама на открытом воздухе и возможности его транспортировки в открытых емкостях; обеспечивает улучшение санитарно-гигиенических условий труда, так как в процессе

смесеприготовления исключается пылеобразование,

Использование предлагаемого способа изготовления песчано-цементной смеси для литейных форм и стержней только на одном предприятии позволит получить экономический эффект порядка 520 тыс.руб. в год.

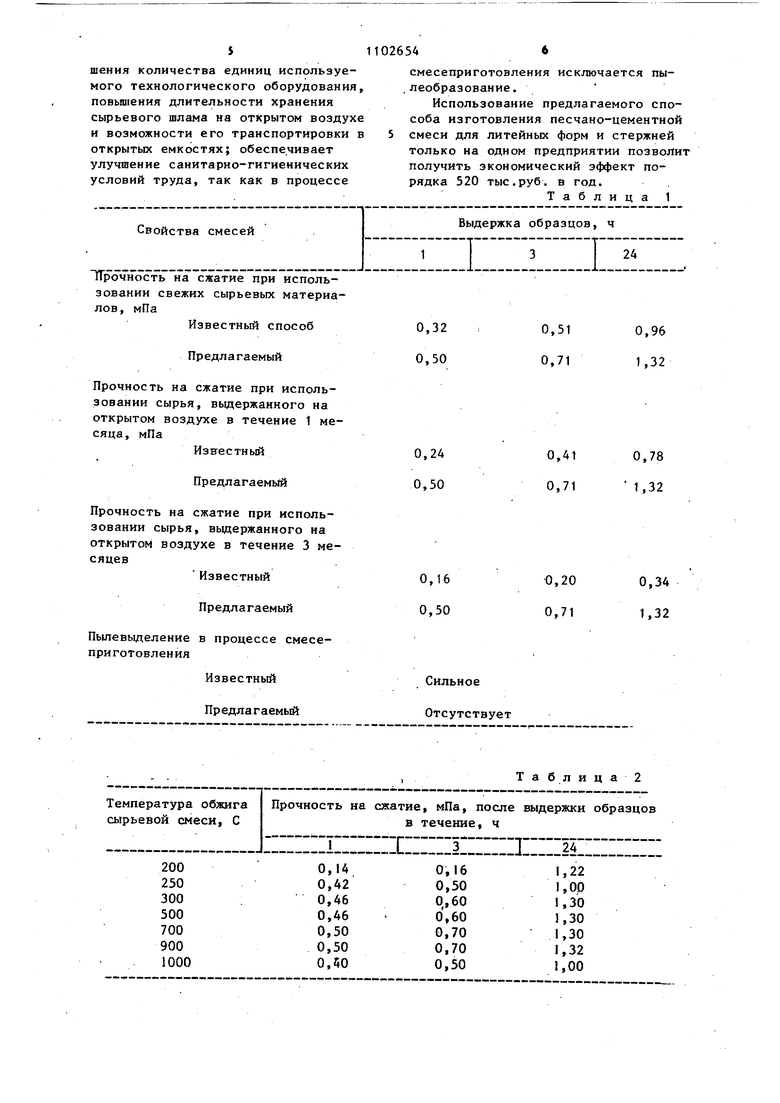

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1993 |

|

RU2065843C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| Способ комплексной переработки красного и нефелинового шламов | 2014 |

|

RU2619406C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМАИ ЦЕМЕНТА | 1970 |

|

SU261962A1 |

| Способ приготовления цементной сырьевой смеси | 1976 |

|

SU966061A1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1989 |

|

SU1675253A1 |

| ЦЕМЕНТ | 1998 |

|

RU2119897C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2215703C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ПЕСЧАНО-ЦЕМЕНТНОЙ СМЕСИ, включающий обжиг сырьевого шлама цементного и глиноземного прризводства при 250900 С, последующий размол полученного материалаi поэтапную подачу и перемешивание с ним песка, жидкообразного связующего и технологических добавок, отличающийс я тем, что, с целью повышения прочности песчано-цементной смеси после отверждения и упрощения технологического процесса, подачу и перемешивание песка с сырьевым шламом Цементного и глиноземного производства производят перед обжигом сырьевого шлама цементного и глинозем(Л ного производства. с

ТТрочнсГсть на сжатие при использовании свежих сырьевых материалов, мПа

Известный способ

Предлагаемый

Прочность на сжатие при использовании сырья, выдержанного на открытом воздухе в течение 1 месяца, мПа

Изнестный

Предлагаемый

Прочность на сжатие при использовании сырья, выдержанного на открытом воздухе в течение 3 месяцев

Известный

Предлагаемый

Пылевыделение в процессе смесеприготовления

Известный Предлагаемый

0,32

0,51 0,96 0,50 0,71 1,32

0,41

0,78 0,71 1,32

0,20

0,34 0,71 1,32

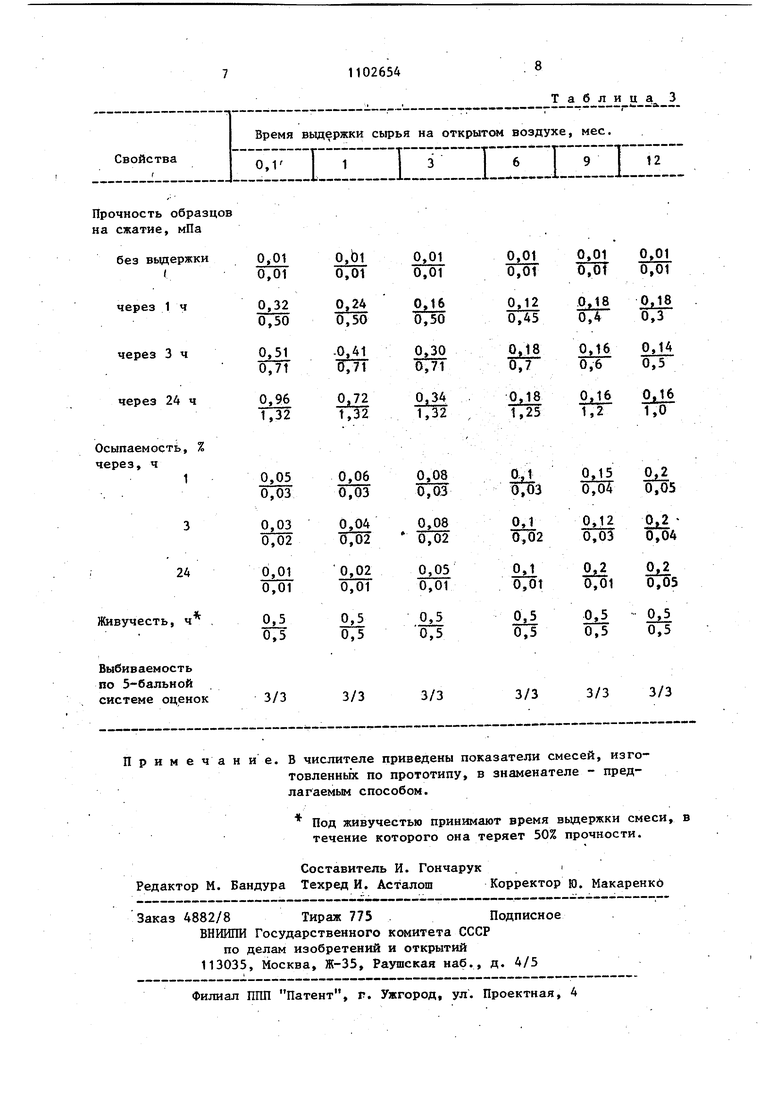

Т а б л и ц а 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Борсук П.А | |||

| Лясс A.M | |||

| Жидкие самотвердеющие смеси | |||

| М., Мапшностроение, 1979, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бречко А.А | |||

| Смеси и технология ях приготовления для отливок машиивстроения | |||

| Л., ЛДНТП, 1975, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-15—Публикация

1983-01-10—Подача