Предлагаемое изобретение относится к технологии портландцементного клинкера, в частности к производству портландцементного клинкера из нефелинового (белитового) шлама при комплексной переработке нефелинов.

Известны сырьевые смеси для производства клинкера из нефелинового шлама, включающие нефелиновый шлам и карбонатный компонент [авт. св. СССР 301057, 303855, 808412] . Составы сырьевых смесей, мас.%: 1) белитовый шлам 60-80, карбонатные породы 20 - 40, 2) нефелиновый шлам 5 - 59, карбонатный компонент 41 - 95. Недостатком таких сырьевых смесей (аналогов) является их затрудненный обжиг, связанный с относительно низким содержанием жидкой фазы (минералов плавней). Указывается на более позднее усвоение оксида кальция этих шихт по сравнению с традиционными из известняка и глины. Вплоть до зоны спекания двухкальциевый силикат не вступает в химическое взаимодействие с другими компонентами шихты, а подвергается рекристаллизации - размеры кристаллов C2S увеличиваются в 1,5-2 раза, а его реакционная способность по отношению к СаО уменьшается. Таким образом, затрудненный обжиг проявляется в более позднем усвоении оксида кальция (недостаточном образовании обмазки и плохой гранулируемости клинкера), необходимости применения более высоких температур, следствием чего является низкая стойкость футеровки и повышенный расход топлива.

В сырьевой смеси [Шморгуненко Н.С., Корнеев В.И. Комплексная переработка и использование отвальных шлаков глиноземного производства., М., 1982, с. 36-50] , включающей нефелиновый шлам, известняк и корректирующие добавки (боксит и пиритные огарки), за счет введения добавок достигается улучшение фазового состава клинкера (снижение силикатного модуля и повышение глиноземного модуля), вследствие чего стойкость футеровки несколько повышается, в среднем с 30 суток до 45 суток, что недостаточно. В принципе, основные недостатки более ранних аналогов здесь сохраняются (затрудненный обжиг, низкое содержание жидкой фазы, замедленное усвоение оксида кальция, низкая стойкость футеровки, пыление и др.).

За прототип предлагаемой смеси (патент РФ 2136621) принята сырьевая смесь, включающая нефелиновый шлам, известняк, корректирующие добавки и комплексный сульфатно-карбоалюминатный минерализатор с соотношением сульфат кальция / карбоалюминат кальция 1:1-1,2 при следующем содержании компонентов, мас.%: нефелиновый шлам 34-53, известняк 34-60, корректирующие добавки 4-8, комплексный минерализатор 2-5.

В прототипе за счет введения сульфатного и карбоалюминатного компонентов обеспечивается образование низкоплавких эвтектик, что является основой для улучшения условий жидкофазного спекания клинкера и повышения стойкости футеровки до 180 суток. При этом присутствие комплексного минерализатора в сырьевой смеси обеспечивается за счет введения сульфатного компонента при совместном размоле нефелинового шлама и известняка, а карбоалюминатного компонента в составе нефелинового шлама за счет его гидрохимической обработки при определенных технологических условиях.

Недостатками сырьевой смеси (прототипа) являются:

1) относительно невысокая скорость формирования клинкерных минералов;

2) стойкость футеровки ограничивается 180 сут.;

3) сохранение высокой температуры спекания смеси;

4) сложность приготовления двухкомпонентного минерализатора, один из компонентов которого содержит сульфатную серу и является источником загрязнения отходящих газов сернистым газом.

Задачей предлагаемого изобретения является совершенствование процесса спекания клинкера, обеспечивающее лучшее формирование клинкерных минералов, повышение стойкости футеровки, снижение температуры спекания и применение однокомпонентного минерализатора, не содержащего серу.

Задача решается за счет того, что сырьевая смесь для производства портландцементного клинкера при комплексной переработке нефелинов, включающая нефелиновый шлам, известняк и корректирующие добавки и минерализатор, согласно изобретению указанный минерализатор состоит из активного карбоната кальция и гидросиликатов кальция с молярным отношением CaO/SiO2=0,8-2,0 при следующем соотношении компонентов сырьевой смеси, мас.%:

Нефелиновый шлам - 32-54

Известняк - 39-54

Корректирующие добавки - 4-8

Указанный минерализатор - 3-6

Соотношение основных компонентов сырьевой смеси определяется традиционным составом, обеспечивающим получение портландцементного клинкера, рекомендованного "Гипроцементом". При относительном постоянстве химического состава нефелинового шлама количество нефелинового шлама, известняка и корректирующих добавок (боксит, пиритные огарки и др.) в смеси будет определяться содержанием силикатных минералов в известняке. По мере увеличения силикатных минералов в известняке доля нефелинового шлама в сырьевой смеси уменьшается, а содержание корректирующих добавок растет.

Введение указанного минерализатора в сырьевую смесь осуществляется в составе нефелинового шлама как продукта специальной гидрохимической обработки нефелинового шлама при определенных технологических параметрах, обеспечивающих образование карбонатного и гидросиликатного компонентов с массовым отношением компонентов 1:1, термодинамически устойчивых в условиях синтеза. Содержание минерализатора в сырьевой смеси определяется количеством вводимых с ним активных компонентов, обеспечивающих решение поставленных задач и достижение наилучшего технического и экономического эффектов.

При обжиге предлагаемой сырьевой смеси происходит диссоциация карбоната кальция, дегидратация силикатов и взаимодействие карбоната кальция, диспергированного в объеме нефелинового шлама, с его основной составляющей - белитом. При этом в зоне относительно более низких температур образуются продукты с высоко развитой поверхностью: оксид кальция, белит и другие силикаты кальция, соединение типа спуррита (2СаО• SiO2•СаСО3), играющие роль минерализаторов. Основой этих процессов является чрезвычайно высокая активность карбонатной и гидросиликатной фаз (суммарная поверхность 40-50 м2/г), связанная с условиями их гидрохимического синтеза и пространственным расположением непосредственно на частицах C2S в составе нефелинового шлама. Последующее взаимодействие свежеобразованных фаз высокой активности с компонентами сырьевой смеси приводит к появлению низкоплавких эвтектик и микрорасплавов, что и является основой для улучшения условий жидкофазного спекания клинкера и достижения в изобретении поставленной задачи.

Пример 1.

Промытый нефелиновый шлам, образовавшийся при выщелачивании спека обрабатывают газовоздушной смесью с объемным содержанием СO2 15% в течение 30 минут. Суспензию сгущают до остаточной влажности 40 - 42%. Химический состав полученного продукта, мас.%: СаО 56,7; SiO2 29,9; Аl2О3 2,7; (Na2O+K2O) 1,4; Fе2O3 2,3; п. п.п. 5,7. Полученный продукт, представляющий собой модифицированный нефелиновый шлам, содержащий минерализатор, размалывают совместно с известняком и корректирующими добавками в соотношении, мас.%: известняк 39,0; нефелиновый шлам 54,0; корректирующие добавки (боксит и пиритные огарки) 4,0; указанный минерализатор 3,0.

Пример 2.

Промытый нефелиновый шлам, образующийся при выщелачивании спека, обрабатывают газовоздушной смесью с содержанием СО2 10% в течение 1 часа. Суспензию сгущают до остаточной влажности 40 - 42%. Химический состав твердой фазы, мас.%: СаО 55,7; SiO2 29,3; Аl2О3 2,7; (Na2O+K2O) 1,3; Fe2O3 2,2; п.п. п. 7,6. Полученный продукт, представляющий собой модифицированный нефелиновый шлам, содержащий минерализатор, размалывают совместно с известняком и корректирующими добавками в соотношении, мас.%: известняк 49,0; нефелиновый шлам 40,0; корректирующие добавки (боксит и пиритные огарки) 6,0; указанный минерализатор 5,0.

Пример 3.

Пример 3 аналогичен примеру 2: обработка производилась отходящими газами печей спекания нефелиновых шихт с содержанием СO2 12 об.% в течение 1 часа. Состав полученного продукта, мас. %: СаО 55,0; SiO2 29,1; Аl2О3 2,7; (Na2O+K2О) 1,2; Fe2O3 2,3; п.п.п. 8,4.

Пример 4.

То же, что пример 3, но обработка нефелинового шлама проводилась при температуре 80oС в течение 1,5 часа, состав полученного продукта, мас.%: СаО 53,7; SiO2 18,4; Аl2О3 2,6; (Na2O+K2O) 1,2; Fe2O3 2,2; п.п.п. 10,6. Соотношения компонентов приведены в таблице.

Пример 5.

То же, что пример 1, но обработке подвергалось 30% отмытого нефелинового шлама. Соотношения компонентов приведены в таблице.

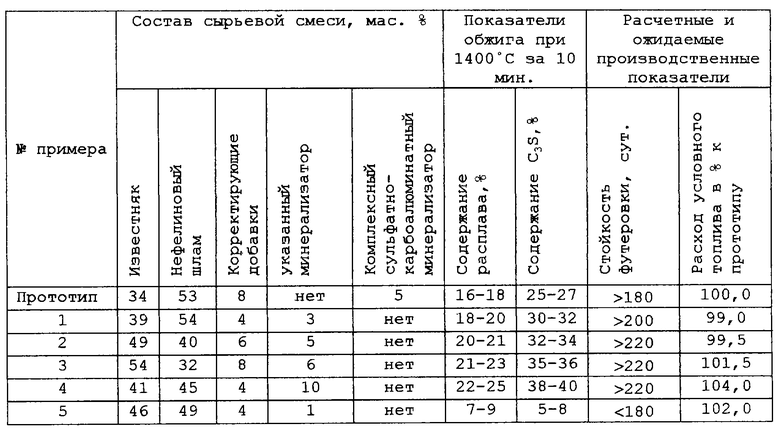

Результаты обжига сырьевых смесей, предлагаемых составов приведены в таблице.

Технический эффект предлагаемого изобретения:

1) повышение стойкости футеровки на 20% и более;

2) увеличение скорости формирования клинкерных минералов;

3) снижение температуры спекания на 50oС и более;

4) применение однокомпонентного минерализатора, не содержащего серу.

Ожидаемый экономический эффект за счет снижения расхода топлива на 0,5-1% и исключения затрат на введение сульфатного компонента в условиях Пикалевского объединения "Глинозем" составляет 3 млн руб./год.

Ожидаемый экологический эффект - уменьшение пылегазовыбросов, содержащих серу.

Предлагаемая сырьевая смесь прошла полупромышленные испытания в ОАО ПО "Глинозем". Ожидаемые результаты полностью подтвердились.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2136621C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФЕЛИНОВОГО ШЛАМА | 2003 |

|

RU2246458C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| ЦЕМЕНТ | 1994 |

|

RU2079458C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU775072A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ПЛАТИНОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2000 |

|

RU2169200C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ МОКРОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2834608C1 |

Изобретение относится к технологии производства портландцементного клинкера, в частности к производству портландцементного клинкера из нефелинового (белитового) шлама, образующегося при комплексной переработке нефелинов. Технический результат - усовершенствованный процесс спекания клинкера, обеспечивающий лучшее формирование клинкерных минералов, повышение стойкости футеровки, снижение температуры спекания и применение минерализатора, не содержащего серу. Сырьевая смесь для производства портландцементного клинкера при комплексной переработке нефелинов включает нефелиновый шлам, известняк, корректирующие добавки и минерализатор, содержащий активный карбонат кальция и гидросиликат кальция с молярным отношением CaO/SiO2 = 0,8 - 2,0, при следующем соотношении компонентов, мас.%: нефелиновый шлам 32 - 54, известняк 39 - 54, корректирующие добавки 4 - 8, указанный минерализатор 3 - 6. 1 табл.

Сырьевая смесь для производства портландцементного клинкера при комплексной переработке нефелинов, включающая нефелиновый шлам, известняк, корректирующие добавки и минерализатор, отличающаяся тем, что указанный минерализатор содержит активный карбонат кальция и гидросиликат кальция с молярным отношением CaO/SiO2 = 0,8 - 2,0 при следующем соотношении компонентов, маc. %:

Нефелиновый шлам - 32 - 54

Известняк - 39 - 54

Корректирующие добавки - 4 - 8

Указанный минерализатор - 3 - 6

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2136621C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГОКЛИНКЕРА | 0 |

|

SU278511A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1976 |

|

SU598851A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| Вяжущее | 1980 |

|

SU897735A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2008 |

|

RU2376086C1 |

| СВЕТОИЗЛУЧАЮЩИЙ СТРОИТЕЛЬНЫЙ БЛОК С ЭЛЕКТРИЧЕСКИМ СОЕДИНИТЕЛЬНЫМ УЗЛОМ И КОРПУСОМ ИСТОЧНИКА ПИТАНИЯ ДЛЯ НЕГО | 2010 |

|

RU2546508C1 |

| ИЗМЕРИТЕЛЬ ЯРКОСТНО-ЧАСТОТНО-КОНТРАСТНЫХ ХАРАКТЕРИСТИК ЗРИТЕЛЬНОГО АНАЛИЗАТОРА ОПЕРАТОРА | 2002 |

|

RU2234237C1 |

Авторы

Даты

2003-11-10—Публикация

2002-04-05—Подача