Изобретение относится к строитель ным материалам, в частности к производству керамики. Известна сырьевая смесь для изготовления стеновых керамических изде ЛИЙ lj , включающая следующие компо ненты, вес.%: .Глина95-99,9 Хлоридные отходы титаномагниевого производства0,1-5,0 К недостаткам сырьевой смеси отно сится нестабильность состава хлоридных отходов, в результате чего невозможно гарантировать заданное качество керамических изделий. При вве дении добавки в шихту в сухом виде, « частности хлорида капыц я, обладаю щего высокой гигроскопичностью, происходит моментальная агрегация пылевидных частиц глины (микрогранулиров ние) , в результате чего практически невозможно распределить равномерно добавку в смеси и сама смесь получается неоднородной, что, в свою очередь, приводит к получению керамичес ких изделий с неоднородными свойства ми и с пониженными физико-механическими показателями. При введении доба кй в шихту вместе с водой затворения до обеспечения рабочей консистенции смеси практически невозможно одновременно ввести точные расчетные количества добавки хлоридов и воды, так как влажность исходной глины в производственных условиях и соответственно требуемое количество воды, дббавляемой до обеспечения рабочей консистенции смеси колеблется в широких пределах. Наиболее близкой к предлагаемому изобретению является сырьевая смесь для изготовления стеновых керамических изделий, включающая следующие компоненты, мас,%: Хлоридные отходы титано-магниевого 5-20 производства Остальное В химсостав хлоридных отходов титано-магниевого производства входят хлориды магния, кальция, железа, алюминия, а также оксиды тантала, ниобия, ванадия, марганца и т.д. Керамические изделия из этой сМе.си получают приготовлением шихты на основе глины, введением в нее хлорид ных отходов вместе с водой затворения, формованием изделий с последующими сушкрй и обжигом при 980 1050°С 2. . К недостаткам смеси относится то, что Хлоридные отходы имеют сложн1}1Й многокомпонентный состав (содержат химические соединения 11 металлов, а также хрома, углерода и д.) и этот состав носит настабильньй характер . Причем в хлоридных отходах не указано конкретное количественное содержание хлоридов магния, кальция, железа, алюминия и других соединений. При многокомпонентности и нестабильности состава хлориднык отходов практически невозможна также и корректировка их состава в производственных условиях, в результате чего невозможно гарантировать заданное качество керамических изделий. Из-за ограниченной растворимости в боде ряда компонентов хлоридных отходов невозможно приготовление водных растворов повьштенных концентраций (30% и вьпие) . Кроме того, изготовленные стеновые керамические изделия имеют недостаточно высокие показатели прочности и морозостойкости. Целью изобретения является повышение прочности и морозостойкости изделий. Указанная цель достигается тем, что сьфьевая смесь для изготовления стеновых керамических изделий, включающая глину, хлориды магния, кальция, железа, алюминия и воду, дополнительно содержит хлорид натрия при следующем соотношении компонентов, мас.%: 73,00-94,00 0,50-2,25 Хлорид магния 0,10-0,60 Хлорид кальция 0,01-0,15 Хлорид железа Хлорид алюми0,03-0,30 ния 0,04-0,10 Хлорид натрия Остальное Вода Наличие хлоридов железа, алюминия и натрия в предлагаемой сырьевой смеси в указанных количествах обеспечивает мягкие условия удаления летучих продуктов из отформованных из смеси изделий в процессе их наг-рева и обжига, т.е. наличие этих трех компонентов в совокупности в сырьевой смеси обеспечивает благоприятное протекание физических процессов. в частности диффузионных. Хлорид нат рия, являющийся сильным электролитом в процессе нагрева изделий повышает подвижность находящейся в изделиях влаги, что способствует своевременно му ее удалению из объема изделий. На личие хлорида натрия в предлагаемой сырьевой смеси в процессе нагрева из делий синергитически действует на хл РИДЫ алюминия и железа, которые улетучиваются при удалении влаги из изделий. Мягкое удаление летучих про дуктов из изделий в процессе их нагр ва состоит в том, что вначале по дос тижении 180 С начинает улетучиваться хлорид алюминия, обеспечивая путь к вькоду из объема изделий следующему компоненту смеси - хлориду железа, который начинает улетучиваться при 315-320°С (железо fl хлориде - 3-валентное). Если не вводить в предлага емую сырьевую смесь хлорид алюминия, .то при 315-320°С, когда полетит хлорид железа, в материале изделий появится система микротрещин, что приводит к снижению физико-механических свойств кирпича, в частности прочнос ти, однородности материала изделий и морозостойкости. Поэтому наличие хлорида алюминия в предлагаемой сырьевой смеси при 180°С, когда он начинает лететь, обеспечивает свобод еый выход летучих продуктов без разрушения материала изделий. Хлористый натрий повышает подвижность влаги в изделиях в процессе их нагрева, а также подвижность хлоридов алюминия и железа, которые являются более сла быми электролитами по сравнению с хлоридом натрия. Использование в предлагаемой смеси хлорида магния в количестве менее 0,50 мае.% и хлорида кальция в количестве менее 0,10 мас.% снижает проч ность получаемых керамических изделий, а использование хлорида магния в количестве более 2,25 мас.% и хло|рида кальция в количестве более 0,60 мас.% нецелесообразно, так как не приводит к дальнейшему повьш1ению каких-либо физико-механических свойств получаемых керамических изделий и приводит к высаливанию хлоридов по . поверхности изделий, что ухудшает внешний вид последних. Использование в предлагаемой смеси хлорида железа в количестве менее 0,01 мас.%, хлорида алюминия в количестве менее 0,0;3 мас.% и хлорида натрия в количестве менее 0,04 мас.% ухудшает протекание диффузионных процессов и не ускоряет удаление летучих продуктов при нагреве и обжиге изделий, в результате чего не достигается существенного повьшения физико-механических свойств получаемых керамических изделий. Использование в предлагаемой смеси хлорида железа в количестве более 0,15 мас.% и хлорида алюминия в количестве более 0,30 мас.% приводит к заметным усадке и деформации керамических изделий, а также к снижению физико-механических свойств. Использование в предлагаемой смеси хлорида натрия в количестве более 0,10 мас.% нецелесообразно, так как не приводит к дальнейшему повышению каких-либо показателей получаемых керамических изделий из предлагаемой смеси. Керамические изделия изготавливают следующим образом. Глину Кудиновского месторождения сушат при 100-105с до остаточной влажности 2 мас.,%, после чего подвергают дроблению до размеров кусков не более 65 мм, измельчают в мельнице до прохода через сито с размером отверстий 1 мм в количестве не менее 90 мас.%. В измельченную глину при ее перемешивании вводят расчетное количество хлоридов магния, кальция, железа, алюминия и натрия путем распыления их 30-60%-ного водного раствора, в результате чего содержание воды в смеси становится 3,56 - 15,63 мас.%, а затем добавляют воду до рабочей консистенции смеси, что соответствует содержнаию воды в смеси 5,32 23,60 мас.%.Из приготовленной сырьевой смеси путем -прессования или пластического формования изготавливают кирпичи. Удельное давление прессования 15 25 Мпа. Отформованные кирпичи сушат до остаточной влажности не более 1 мас.%, после чего подвергают обжигу в муфельной печи при скорости подъема температуры (нагрева) до 650°С - 5,4°С/мин, до 900°С-2°С/мин с вьщержкой при 900°С 1 ч. Охлаждение кирпичей осуществляют при выключенном муфеле до 40-50°С (3 ч).

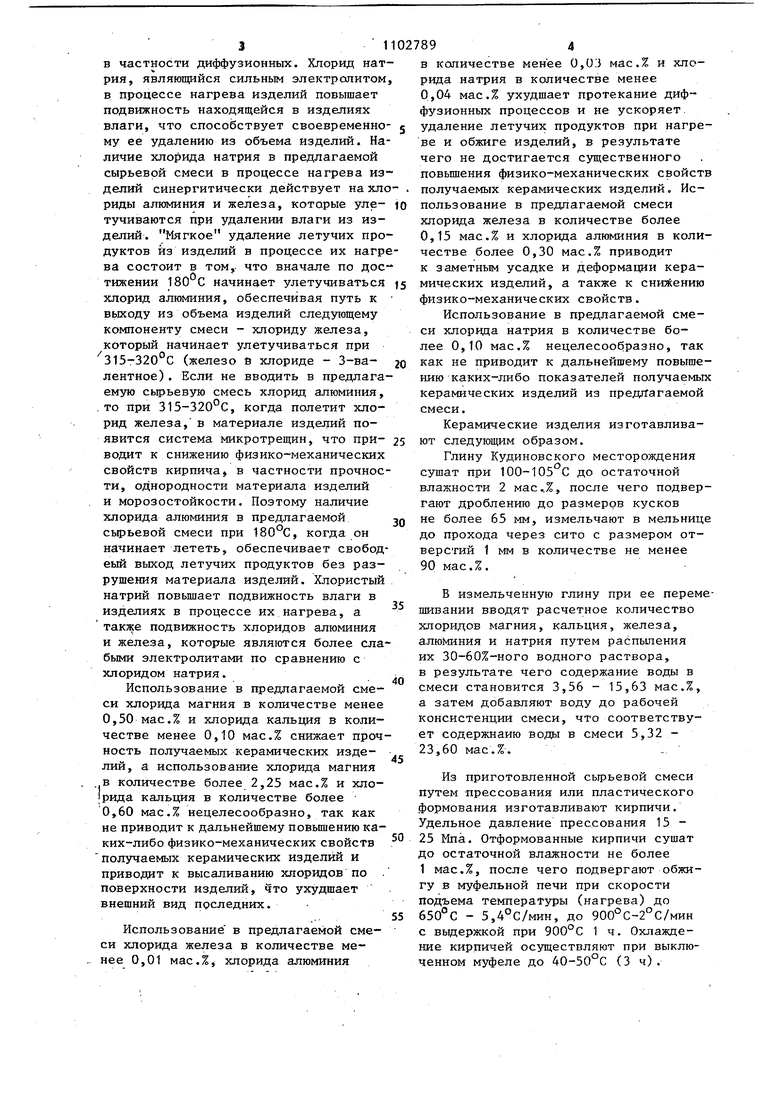

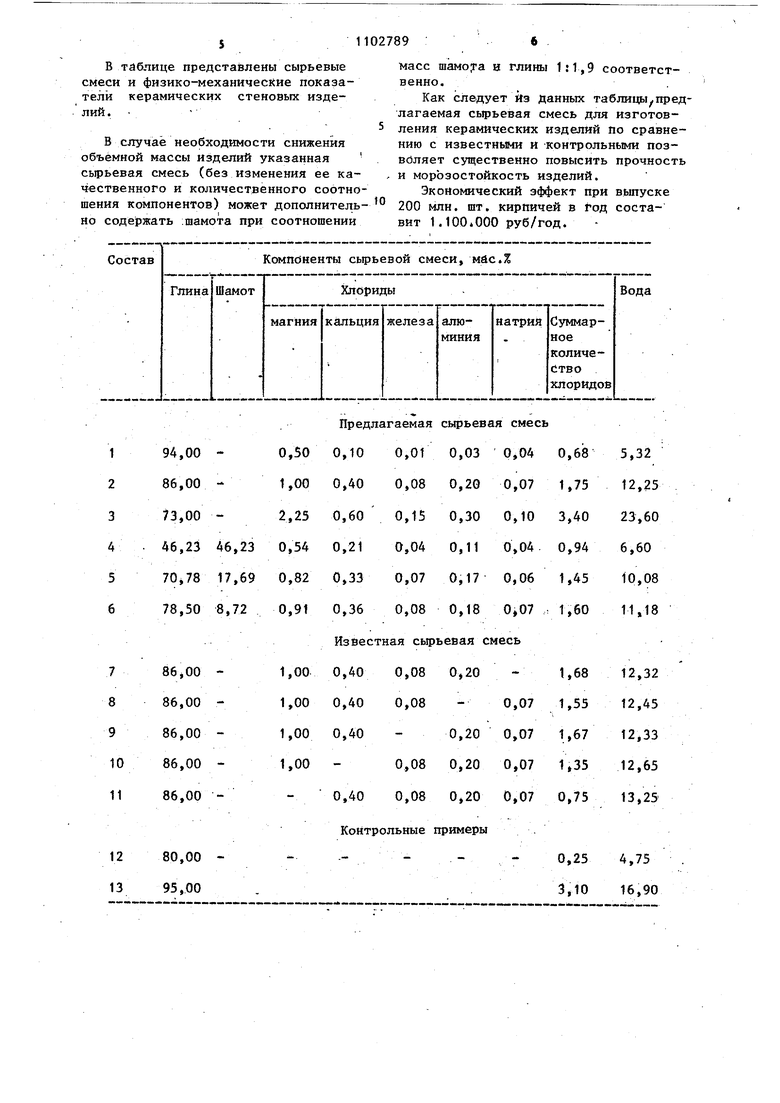

В таблице представлены сырьевые смеси и физико-механические показатели керамических стеновых изделий .

В случае необходимости снижения объёмной массы изделий указанная сырьевая смесь (без изменения ее качественного и количественного соотношения компонентов) может дополнительно содержать ;шамота при соотношении

масс шамо;га и глины 1; 1,9 соответственно..

Как следует из данных таблицы предлагаемая сырьевая смесь для изготовления керамических изделий по сравнению с известными и контрольными позвсЗляет существенно повысить прочность и морозостойкость изделий.

Экономический эффект при вьшуске 200 млн. шт. кирпичей в год составит 1. руб/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2021 |

|

RU2758052C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1993 |

|

RU2080309C1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318772C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318771C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2360887C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

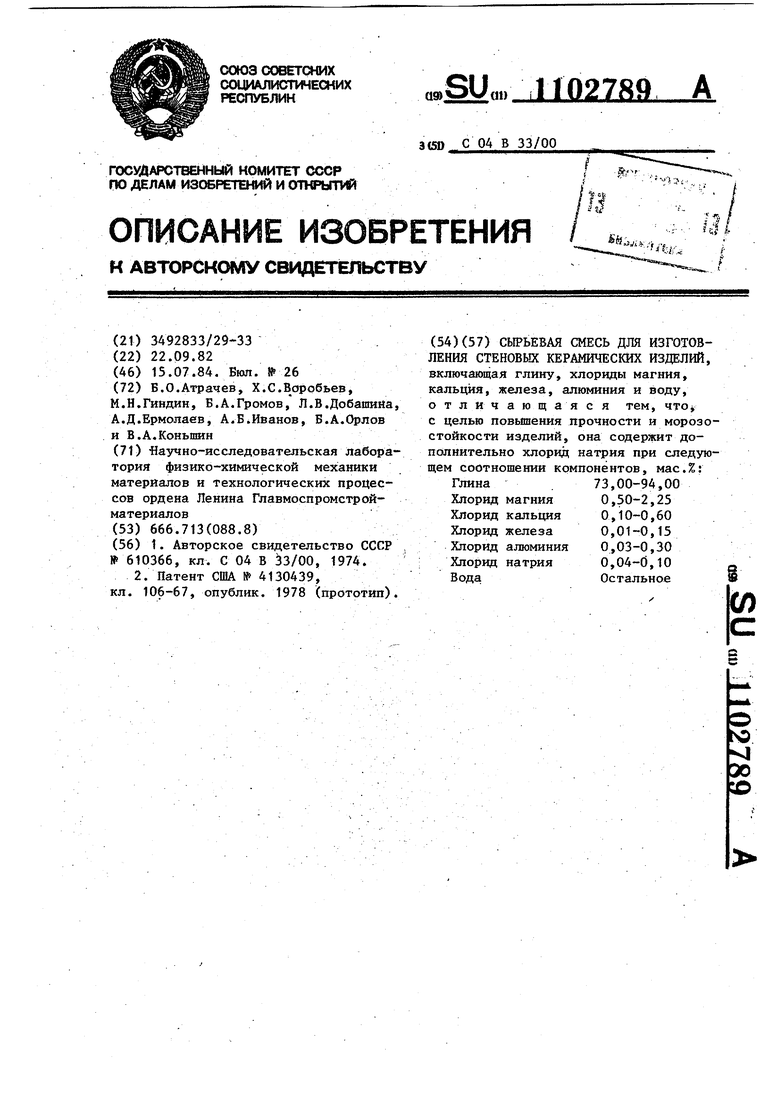

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, включающая глину, хлориды магния, кальция, железа, алюминия и воду, отличающаяся тем, что с целью повышения прочности и морозостойкости изделий, она содержит дополнительно хлорид натрия при следующем соотношении компонентов, мас.%: Глина 73,00-94,00 Хлорид магния 0,50-2,25 Хлорид кальция 0,10-0,60 Хлорид железа 0,01-0,15 Хлорид алюминия 0,03-0,30 0,04-0,10 Хлорид натрия Вода Остальное (Л

Предлагаемая сырьевая смесь

Состав

Предлагаемая сырьевай смесь

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , №610366, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4130439, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-07-15—Публикация

1982-09-22—Подача