Изобретение относится к классу керамических строительных материалов и может быть использовано при производстве стеновых изделий, в частности облицовочного кирпича.

Известен облицовочный кирпич трех цветов: желтого, красного и коричневого, выполненный из композиции, содержащей местную глину, кварцевый песок, добавки оксидов кальция, натрия и пигмент [1] Изготавливают кирпич в зависимости от пластичности и влажности массы (8 23%) методами пластической деформации и полусухого прессования с последующей сушкой полуфабрикатов до остаточной влажности 5% и обжигают в туннельных печах при 950 1100oC.

Недостатком кирпича, получаемого методом пластической деформации [1] является его низкая механическая прочность и морозостойкость, а также высокая энергоемкость технологического процесса. Относительно высокими механическими свойствами и высокой морозостойкостью обладает кирпич, полученный методом полсухого прессования.

Известен способ изготовления керамических строительных изделий, включающий смешивание глины легкоплавкой в количестве 62 64 мас. песка кварцевого 28 30 мас. и извести 6 8 мас. измельчение до удельной поверхности 300 cm2/г, полусухое формование заготовок, сушку и обжиг при 1050 1100oC [2]

Недостатком указанного способа является низкая прочность получаемых изделий, которая составляет 13 20 МПа.

Наиболее близким аналогом описанного изобретения является способ изготовления керамических строительных изделий (блоков, кирпича, плиток), включающий приготовление сырьевой смеси путем смешивания исходных компонентов: кварцевого песка, легкоплавкой глины, добавки оксида кальция (известняка) и увлажнения их до 6 8% при полусухом прессовании. Приготовленную сырьевую смесь состава, мас.

Глина легкоплавкая 24 30

Песок кварцевый 67 72

Известняк 1 5

подвергают прессованию при давлении 20 23 МПа, затем сушат и обжигают с изотермической выдержкой при 1200 1300oC [3]

Полученные строительные изделия обладают следующими свойствами:

Механическая прочность при сжатии, 25 35 МПа,

Водопоглощение 8 15%

Морозостойкость Более 25 циклов

Объемный вес 1,8 1,95 г/см3

Недостатком описанного способа является получение изделий с относительно низкими физико-механическими показателями и высокая энергоемкость технологического процесса.

Способ изготовления керамических стеновых изделий, преимущественно облицовочного кирпича, включает следующие существенные технологические этапы: приготовление сырьевой смеси путем совместного измельчения кварцевого песка, глинистой компоненты (табл. 1) и шамота, увлажнение смеси, прессование заготовок, их сушку и обжиг.

Способ по изобретению отличается тем, что кварцевый песок, глинистую компоненту и шамот измельчают до удельной поверхности 2000 7000 см2/м, увлажняют смесь раствором едкого натра до получения сырьевой смеси состава, мас.

Глинистая компонента 50 85

Кварцевый песок 3 40

Шамот 5 15

Едкий натр (в пересчете на Na2O) 0,2 15,

а также тем, что обжиг осуществляют с изотермической выдержкой при 950 - 1000oC в течение 3 5 ч при скорости подъема температуры 200 - 300oC/ч.

Осуществляют изобретение следующим образом: глинистую компоненту распускают, диспергируют при 200 300oC, перемешивают в шнековом смесителе с песком и шамотом, после чего полученную массу измельчают в течение 3 10 мин до удельной поверхности2000 7000 см2/г. Далее проводится увлажнение раствором едкого натра в мешалке принудительного перемешивания и готовую смесь брикетируют. При брикетировании влажность массы составляет 6 - 8% в случае полусухого прессования и 12,5 13% при формировании на ленточном прессе. Отформованные заготовки сушат при 120 150oC в течение 2 5 ч и обжигают с изотермической выдержкой при 950 1000oC в течение 3 5 ч.

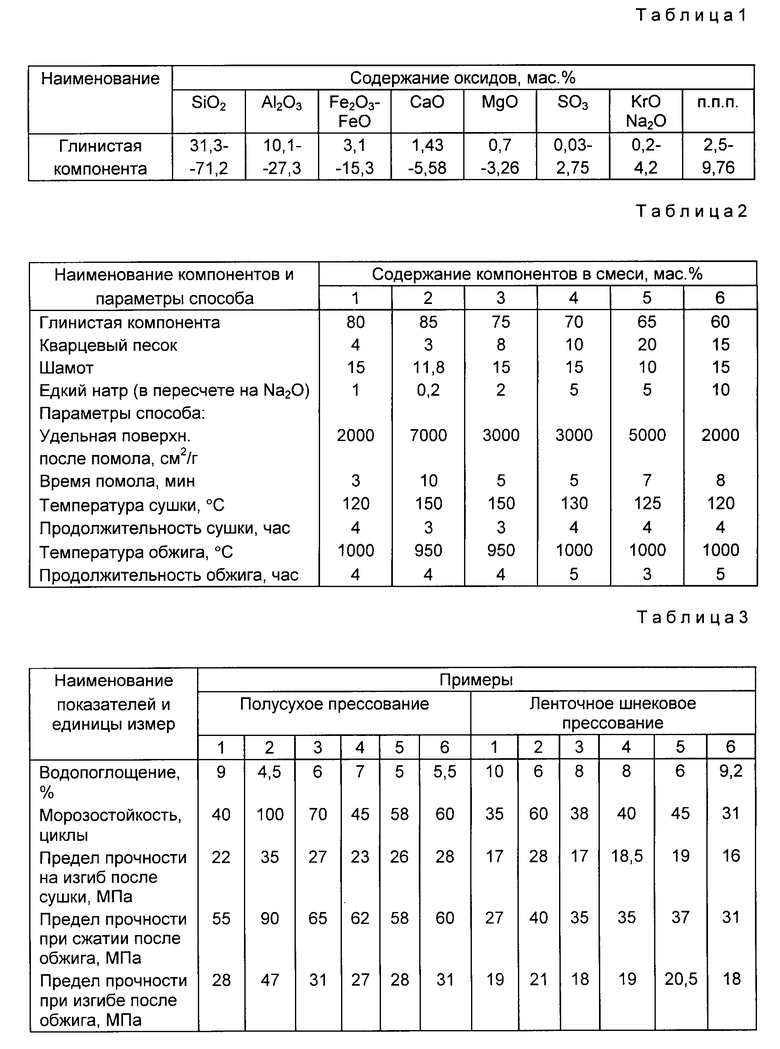

Конкретные примеры приведены в табл. 1 3.

В табл. 1 приведены составы используемых глинистых компонентов, в таблице 2 составы сырьевых смесей для изготовления керамических стеновых изделий, в табл. 3 физико-механические свойства полученных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2360887C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2485075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2124488C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЗОЛОКЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2006 |

|

RU2394792C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

Сущность изобретения: керамическое стеновое изделие выполнено из сырьевой смеси, содержащей, мас.%: глинистая компонента 50 - 85; кварцевый песок 3 - 40; шамот 5 - 15; едкий натр (в расчете на Na2O) 0,2 - 15. Способ заключается в том, что глинистую компоненту распускают, диспергируют при 200 - 300oC, перемешивают в шнековом смесителе с песком и шамотом и измельчают массу в течение 3 - 10 мин до удельной поверхности 2000 - 7000 см2/г, затем смесь увлажняют раствором едкого натра, при брикетировании на гидравлической прессе влажность массы составляет 6 - 8%, а при формовании на ленточном шнековом прессе с предварительным вакуумированием массы ее влажность составляет 12,5 - 13%. Отформованные заготовки сушат при 120 - 150oC в течение 2 - 4 ч и обжигают с изотермической выдержкой при 950 - 1000oC в течение 3 - 5 ч. Физико-химические показатели изделий: водопоглощение 4,5 - 10%, морозостойкость 40 - 1000 циклов, предел прочности при сжатии 35 - 90 МПа, при изгибе 18 - 31 МПа. Изделия влагоустойчивы и после сушки обладают прочностью на изгиб 16 - 35 МПА. 2 с. и 1 з.п. ф-лы, 3 табл.

Глинистая компонента 50 85

Кварцевый песок 3 40

Шамот 5 15

Едкий натр (в пересчете на Na2O) 0,2 15

2. Способ изготовления керамических стеновых изделий, преимущественно облицовочного кирпича, включающий приготовление сырьевой смеси путем роспуска и диспергации глинистого компонента при 200 300oС, смешивания глинистого компонента, кварцевого песка и шамота, а также увлажнения, прессования заготовок, сушку и обжиг с изотермической выдержкой, отличающийся тем, что смесь измельчают до удельной поверхности 2000 7000 см2/г, увлажняют раствором едкого натра, при этом сырьевая смесь содержит, мас.

Глинистая компонента 50 85

Кварцевый песок 3 40

Шамот 5 15

Едкий натр (в пересчете на Na2O) 0,2 15

и проводят обжиг с изотермической выдержкой при 950 1000oС в течение 3 5 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| "Keram.Z", 1985, N 8, с | |||

| Катодный усилитель с промежуточными контурами и батарейным коммутатором для цепей сетки | 1923 |

|

SU404A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления керамических изделий | 1975 |

|

SU556122A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Керамическая масса для изготовления строительных изделий | 1975 |

|

SU537982A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-10—Публикация

1996-08-05—Подача