фиеЛ

Изобретение относится к электротехнике и может быть использовано при металлизации и создании контактных соединений в по; упроводниковых приборах.

Известен способ изготовления выпрямительного элемента силового полупроводникового прибора, при котором создание контакта к кремниевой структуре осуществляется электронно-лучевым напылением (металлизацией) алюминия 1.,

Известен также способ изготовления выпрямительного элемента силового полупроводникового прибора, при котором полупроводниковая структура металлизируется путем химического осаждения никеля, а затем на одной из сторон полупроводниковой структуры крепят с помощью пайки либо сплавления термокомпенсатор (материал с коэффициентом термического расщирения, близким к Si, чаще всего Мо, W) 2.

Однако металлизация химическим осаждением формирует на поверхности полупроводника слой металла, который из-за своей пористости обуславливает повышение у выпрямительного элемента импульсного прямого напряжения и теплового сопротивления.

Кроме того, металлизация структуры и крепление к ней термокомпенсатора выполняются двумя отдельными последовательными операциями, что увеличивает трудоемкость изготовления и снижает выход годных выпрямительных элементов.

При этом крепление термокомпенсатора с помощью жидкой фазы (пайка, сплавление) не обеспечивает необходимой сплощности контакта из-за практической невозможности создания условий полной смачиваемости соединяемых поверхностей.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления выпрямительного элемента, включающий диффузионную сварку термокомпенсатора с одной стороной полупроводниковой структуры и металлизацию ее противоположной стороны 3.

Поскольку соединение при диффузионной сварке выполняется в твердой фазе, тотакой контакт характеризуется высокой степенью сплошности и вытекающими отсюда улучшенными показателями электрического и теплового сопротивления.

Недостатки данного способа заключаются в повышении у выпрямительного элемента импульсного прямого напряжения и теплового сопротивления вследствие пористости слоя металла, химически осажденного, на поверхность полупроводника. Кроме того, металлизация структуры и крепление к ней термокомпенсатора выполняется двумя отдельными операциями, что увеличивает трудоемкость изготовления и снижает выход годных выпрямительных элементов.

Цель изобретения - улучшение у выпрямительных элементов таких показателей как импульсное прямое напряжение, тепловое сопротивление, а также уменьшение трудоемкости их изготовления и количества брака.

Поставленная цель достигается тем, что согласно способу изготовления, включающему диффузионную сварку термокомпенсатора с одной стороной полупроводниковой

структуры и металлизацию ее противоположной стороны, металлизацию осуществляют диффузионной сваркой металлической фольги с полупроводниковой структурой, причем такую металлизацию производят одновре менно с приваркой термокомпенсатора.

Кроме того, перед сваркой на поверхности полупроводниковой структуры, подлежащей металлизации, создают выступы высотой не более толщины привариваемой к этой поверхности фольги.

0 Отличие предлагаемой операции металлизации привариванием металлической фольги от известной металлизации химическим осаждением металла заключается в том, что на поверхность полупроводниковой структуры наносится плотный металлический слой с меньщим тепловым и электрическим сопротивлением, чем это имеет место у пористого, химически осажденного металла. Помимо этого, приваривание металлической фольги позволяет осуществлять опеQ рацию металлизации одновременно с операцией приварки термокомпенсатора, что уменьшает трудоемкость и количество брака при изготовлении выпрямительного элемента по сравнению с известным способом, где операции металлизации структуры и крепления к ней термокомпенсатора выполняются раздельно и последовательно.

Перед проведением металлизации часть поверхности полупроводниковой структуры с помощью фотолитографии травят на- глубину не более толщины приваривае.мой

0 фольги, так как в противном случае, как показывают эксперименты, фольга при последующей приварке разрущается. Образованные таким образом на поверхности структуры выступающие области, вдавливаясь в привариваемую фольгу, практически ее деформируют и формируют на свободной поверхности фольги соответствующим образом выступающие участки, по которым проводят совмещение фотошаблона при последующей фотолитографии указанной фольги.

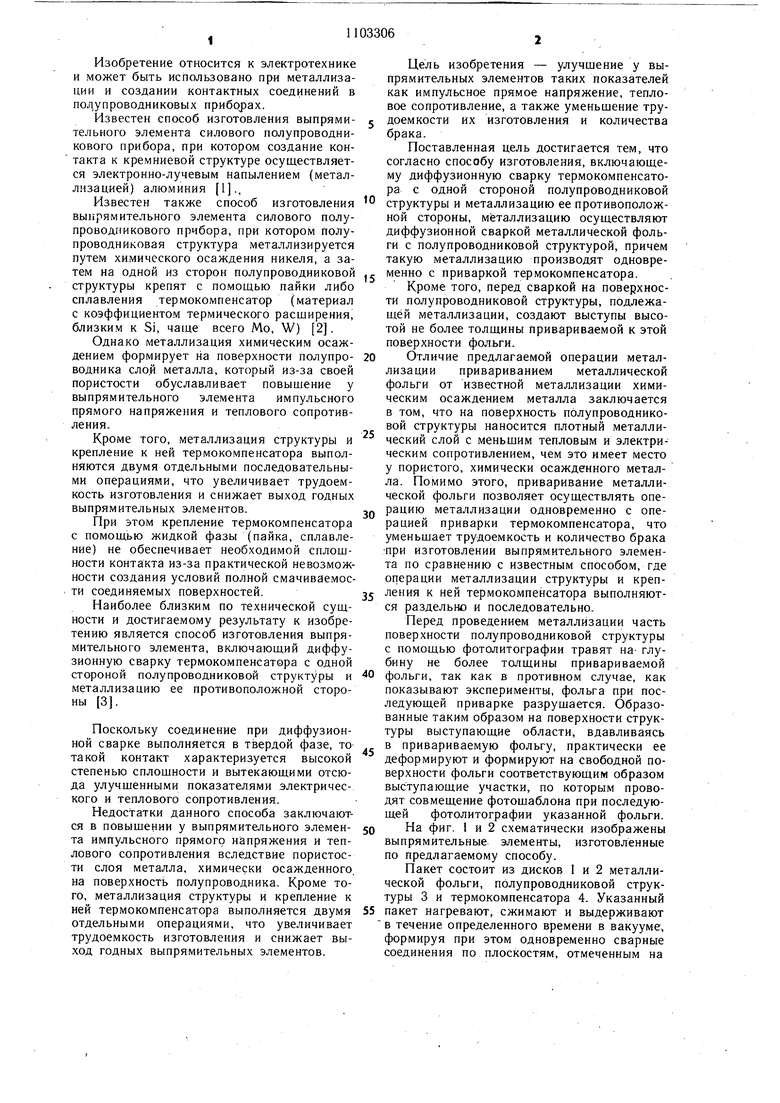

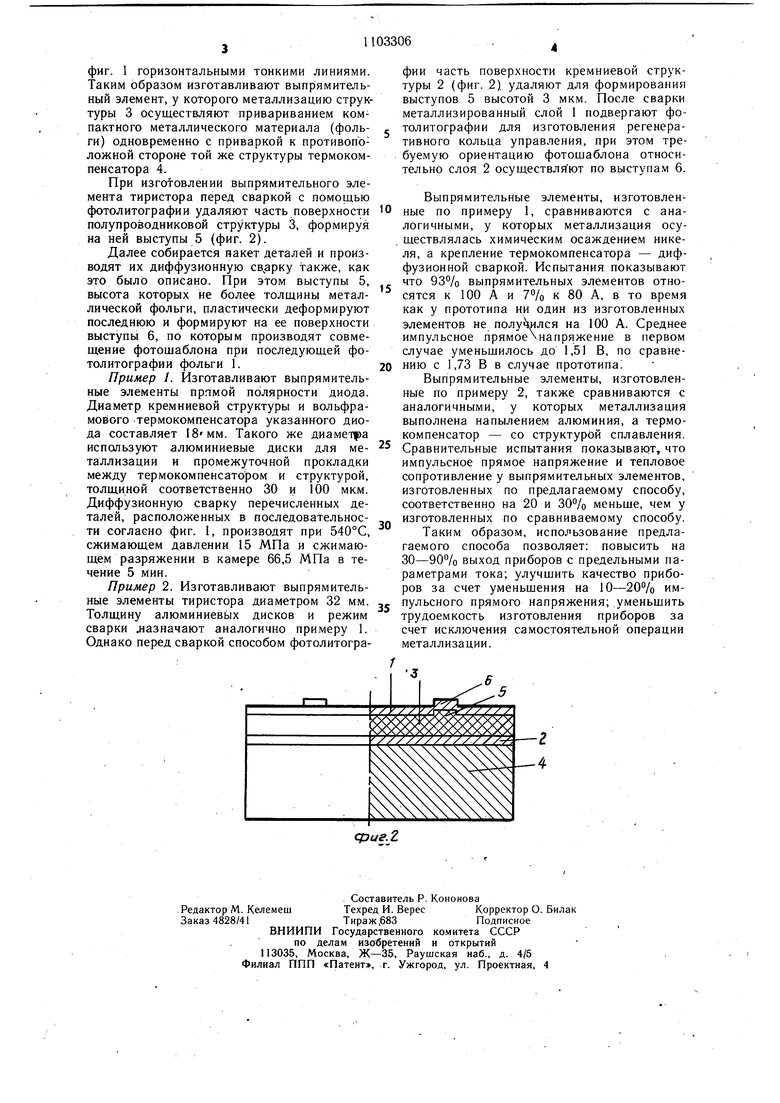

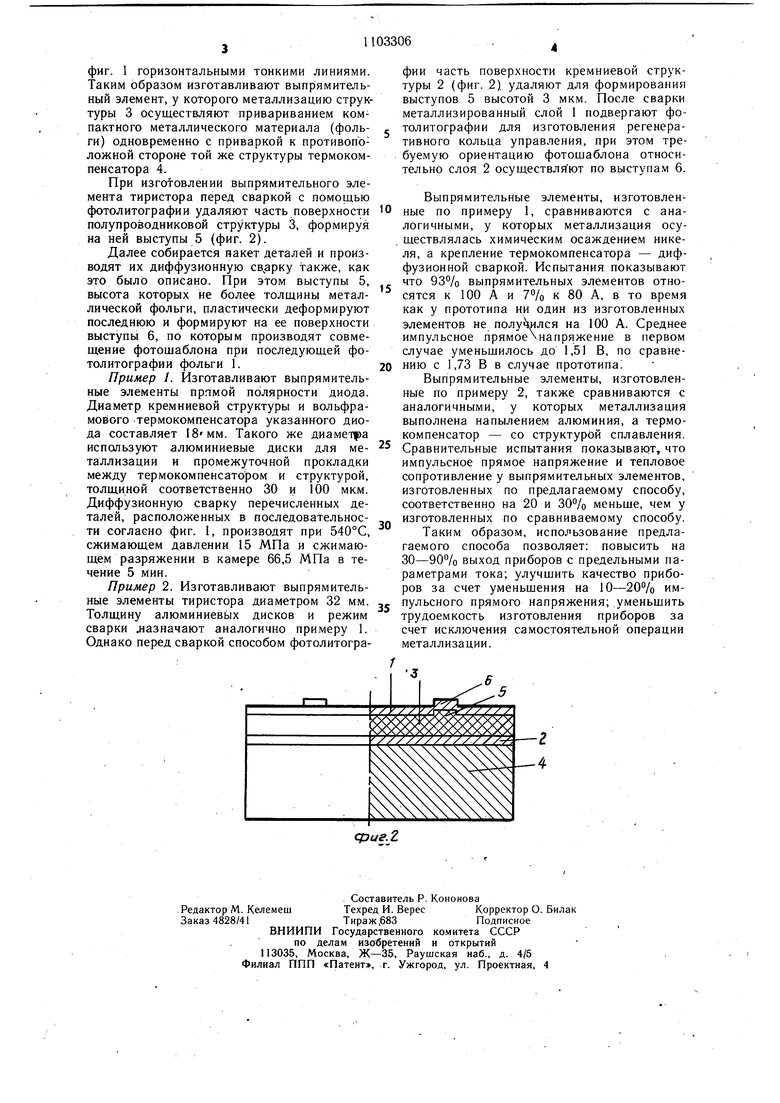

0 На фиг. 1 и 2 схематически изображены выпрямительные элементы, изготовленные по предлагаемому способу.

Пакет состоит из дисков 1 и 2 металлической фольги, полупроводниковой структуры 3 и термокомпенсатора 4. Указанный

5 пакет нагревают, сжимают и выдерживают

в течение определенного времени в вакууме,

формируя при этом одновременно сварные

соединения по плоскостям, отмеченным на

фиг. 1 горизонтальными тонкими линиями. Таким образом изготавливают выпрямительный элемент, у которого металлизацию структуры 3 осуществляют привариванием компактного металлического материала (фольги) одновременно с приваркой к противоположной стороне той же структуры термокомпенсатора 4.

При изготовлении выпрямительного элемента тиристора перед сваркой с помощью фотолитографии удаляют часть поверхности полупроводниковой структуры 3, формируя на ней выступы 5 (фиг. 2).

Далее собирается пакет деталей и производят их диффузионную св.арку также, как это было описано. При этом выступы 5, высота которых не более толщины металлической фольги, пластически деформируют последнюю и формируют на ее поверхности выступы б, по которым производят совмещение фотощаблона при последующей фотолитографии фольги 1.

Пример 1. Изготавливают выпрямительные элементы прямой пблярности диода. Диаметр кремниевой структуры и вольфрамового .термокомпенсатора указанного диода составляет 18 мм. Такого же диаметра используют алюминиевые диски для металлизации и промежуточной прокладки между термокомпенсатором и структурой, толщиной соответственно 30 и 100 мкм. Диффузионную сварку перечисленных деталей, расположенных в последовательности согласно фиг. 1, производят при 540°С, сжимающем давлении 15 МПа и сжимающем разряжении в камере 66,5 МПа в течение 5 мин.

Пример 2. Изготавливают выпрямительные элементы тиристора диаметром 32 мм. Толщину алюминиевых дисков и режим сварки назначают аналогично примеру 1. Однако перед сваркой способом фотолитографии часть поверхности кремниевой структуры 2 (фиг. 2). удаляют для формирования выступов 5 высотой 3 мкм. После сварки металлизированный слой 1 подвергают фотолитографии для изготовления регенеративного кольца управления, при этом требуемую ориентацию фотошаблона относительно слоя 2 осуществляют по выступам 6.

Выпрямительные элементы, изготовлен ные по примеру 1, сравниваются с аналогичными, у которых металлизация осуществлялась химическим осаждением никеля, а крепление термокомпенсатора - диффузионной сваркой. Испытания показывают что 93% выпрямительных элементов относятся к 100 А и 7% к 80 А, в то время как у прототипа ни один из изготовленных элементов не полуплен на 100 А. Среднее импульсное прямоеХнапряжение в первом случае уменьшилось до 1,51 В, по сравнению с 1,73 В в случае прототипа

Выпрямительные элементы, изготовленные По примеру 2, также сравниваются с аналогичными, у которых металлизация выполнена напылением алюминия, а термокомпенсатор - со структурой сплавления. Сравнительные испытания показывают, что импульсное прямое напряжение и тепловое сопротивление у выпрямительных элементов, изготовленных по предлагаемому способу, соответственно на 20 и 30% меньше, чем у изготовленных по сравниваемому способу.

Таким образом, использование предлагаемого способа позволяет: повысить на 30-90% выход приборов с предельными параметрами тока; улучшить качество приборов за счет уменьшения на 10-20% импульсного прямого напряжения; .уменьшить трудоемкость изготовления приборов за счет исключения самостоятельной операции металлизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЛАВЛЕНИЯ | 2014 |

|

RU2564685C1 |

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

| Способ изготовления выпрямительных элементов | 1983 |

|

SU1114253A1 |

| СПОСОБ КРЕПЛЕНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ К СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2004 |

|

RU2271907C2 |

| ПЛАНАРНЫЙ ВЫСОКОВОЛЬТНЫЙ ФОТО- И БЕТАВОЛЬТАИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2605783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| Конструкция монолитного кремниевого фотоэлектрического преобразователя и способ ее изготовления | 2015 |

|

RU2608302C1 |

| Припой для пайки кремния с вольфрамом | 1988 |

|

SU1574416A1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| КРЕМНИЕВЫЙ ДВУХСТОРОННИЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2601732C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПРЯМИТЕЛЬНЫХ ЭЛЕМЕНТОВ, включающий диффузионную сварку термокомпенсатора с одной стороной полупроводниковой структуры и металлизацию ее противоположной стороны, отличающийся тем, что, с целью улучшения качества и уменьшения трудоемкости изготовления выпрямительных элементов, металлизацию осуществляют диффузионной сваркой металлической фольги с полупроводниковой структурой одновременно с приваркой термокомпенсатора. (Л 7 ОО 00 -J - / о 4О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| И., Курупп В | |||

| М | |||

| Получение катодных контактов силовых полупроводниковых приборов методом электроннолучевого напыления.- В сб | |||

| Технология силовых полупроводниковых приборов | |||

| Таллин, «Валгус, 1981, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А | |||

| Полупроводниковые приборы для мощных высоковольтных устройств | |||

| М., «Энергия, 1978, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| В | |||

| и др | |||

| Диффузионная сварка выпрямительного элемента силового полупроводникового прибора | |||

| - «Электротехническая промышленность, сер | |||

| «Преобразовательная техника, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-07-15—Публикация

1981-07-30—Подача