Изобретение относится к микроэлектронике и может быть использовано в производстве устройств отображения визуальной информации индивидуального и коллективного пользования на основе низковольтной катодолюминесценции, в частности для изготовления одноцветных и многоцветных индикаторов, а также в производстве полупроводниковых приборов и интегральных схем для скрепления кремниевого кристалла полупроводниковых приборов с держателем, в частности для производства видеоустройств на основе микроэлектроники.

Известен способ соединения кремниевых пластин со стеклянной поверхностью, описанный в книге В.Эспе "Технология электровакуумных материалов", том 1, "Металлы и материалы с металлической проводимостью", М.-Л.: Государственное энергетическое издательство, 1962 г., с.585-589. Описываемые в данной работе способы соединения пайкой металлических деталей в стекло включают в себя закрепление заготовок кремниевой пластины и стеклянной подложки. Часто используют одновременно и электролитическое полирование и механическое полирование поверхности деталей. В этом случае механическое полирование поверхности деталей обычно используют для удаления грубых дефектов поверхности, которую затем окончательно полируют электролитически, т.е. осуществляют химическую очистку. Часто бывает необходимым удалить с металлических деталей, впаянных в стекло и окисленных при впаивании, пленки окислов. Удаление окислов с внешних участков деталей сравнительно легко достигается электролитическим травлением.

Недостатком данного способа является то, что припои включают в себя компоненты, имеющие высокое давление насыщенных паров, и вследствие этого имеют ограничение в применении.

Известными и оптимальными решениями в данном случае являются способы крепления кремниевых пластин к стеклянной подложке при помощи пайки. Большинство известных способов пайки кремния: диффузионная пайка золотом, бесфлюсовая композиционная пайка припоем на основе свинца в среде водорода (см. Г.Я.Яковлев. "Изготовление вакуумно-плотных соединений кремний-ковар, германий-ковар, пайкой припоями на основе свинца", ЭТ, серия 1, №10, 1979 г.).

Однако они не могут быть применены в производстве вакуумных люминесцентных (ВЛ) экранов с активной управляющей подложкой (АУП) вследствие высокой температуры пайки (свыше 450°С), приводящей к разрушению структур АУП на кремнии.

Наиболее близким аналогом - прототипом по технической сущности к предлагаемому изобретению является способ пайки полупроводникового кристалла с кристаллодержателем, включающий облуживание паяемой поверхности кристаллодержателя, установку термокомпенсатора, покрытого металлом, смачиваемым жидким припоем, между кристаллом и кристаллодержателем и пайку, в качестве термокомпенсатора берут пористое стекло, поверхность пор которого покрывают металлом, смачивающимся жидким припоем (см. SU №1155388 А, опубл. 15.05.1985 г., МКИ4: В 23 К 1/12).

Из описания примера по SU №1155388 А способ представляет собой процесс закрепления заготовок кремниевой пластины и стеклянной подложки, которые подвергают механической обработке и химической очистке поверхностей кремниевой пластины и стеклянной подложки. Металлизированный термокомпенсатор кремниевого кристалла на кристаллодержателе, а кристалл - на стеклянную подложку термокомпенсатор. Пайку осуществляют, например, в обычной атмосфере при 230°С в течение 5-20 с.

Данный способ является довольно сложным и, хотя он способствует хорошему согласованию спая, имеет недостаточную жесткость соединения.

Сущность изобретения заключается в следующем. Задача, на решение которой направлено заявляемое изобретение, заключается в создании универсального способа крепления кремниевых пластин на стеклянной подложке, техническим результатом использования которого может быть соединение кремниевой пластины со стеклянной подложкой, обладающее высоким уровнем стойкости к внешним воздействующим факторам, рекомендуемое к применению в массовом производстве электронной промышленности, в том числе и в производстве на основе вакуумных люминесцентных индикаторов с активной кремниевой пластиной.

Для решения задачи и достижения технического результата в способе крепления кремниевой пластины к стеклянной подложке перед креплением кремниевой пластины к стеклянной подложке проводят химическую обработку и химическую очистку поверхностей кремниевой пластины и стеклянной подложки, покрывают поверхности кремниевой пластины и стеклянной подложки слоем алюминия, затем предварительно подвергнутую химической очистке алюминиевую фольгу накладывают на слой алюминия, затем предварительно подвергнутую химической очистке алюминиевую фольгу накладывают на слой алюминия кремниевой пластины и приваривают ультразвуковой сваркой, устанавливают кремниевую пластину с наваренной алюминиевой фольгой на стеклянную подложку с предварительно нанесенным на нее слоем алюминия, после чего выступающие края алюминиевой фольги наваривают на алюминиевый слой стеклянной подложки ультразвуковой сваркой. Кроме того, во втором варианте в способе крепления кремниевой пластины к стеклянной подложке после химической очистки алюминиевой фольги и перед наложением алюминиевой фольги на слой алюминия кремниевой пластины дополнительно на алюминиевой фольге устанавливают и приваривают, по крайней мере, одну металлическую пластину в виде гребенки с гребенчатыми выступами вне алюминиевой фольги.

Улучшение качества соединения кремниевой пластины и стеклянной подложки осуществляется за счет введения дополнительной операции: после нанесения алюминия на поверхности кремниевой пластины и стеклянной подложки между ними введена алюминиевая фольга. Закрепление алюминиевой фольги на соединяемые поверхности (кремний и стекло) осуществляется использованием дополнительных технологических и контрольных операций в типовом маршруте производства на типовом оборудовании.

Сущность изобретения поясняется графическими материалами, описанием и примером конкретного исполнения.

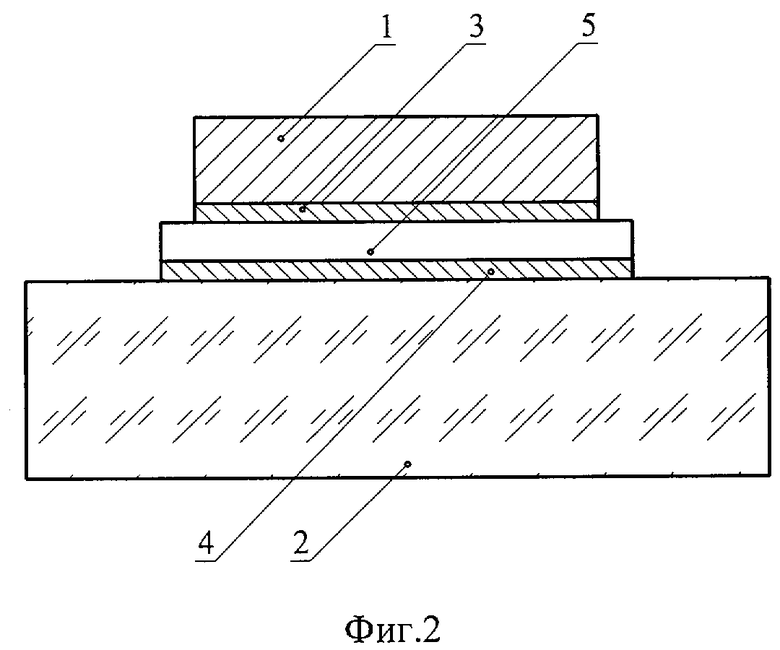

На фиг.1 схематично показаны скрепленные кремниевая пластина и стеклянная подложка, вид сверху.

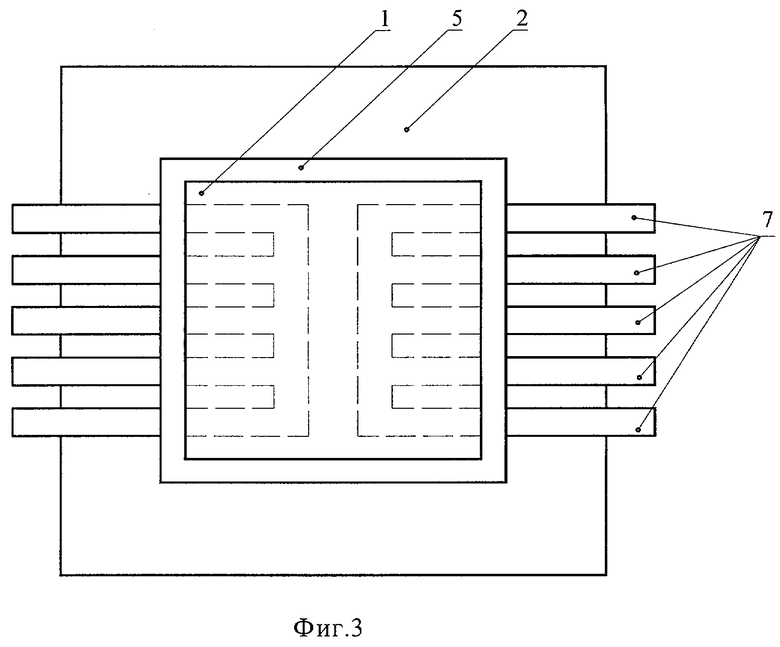

На фиг.2 изображен поперечный разрез скрепленных кремниевой пластины и стеклянной подложки, вид сбоку.

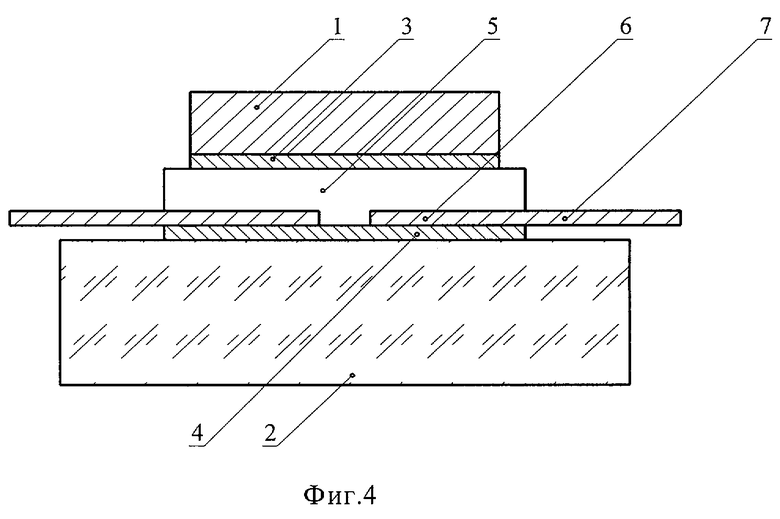

На фиг.3 изображена металлическая пластинка в виде гребенки вместе со стеклянной и керамической пластинами, вид на кремниевую пластину (один из вариантов).

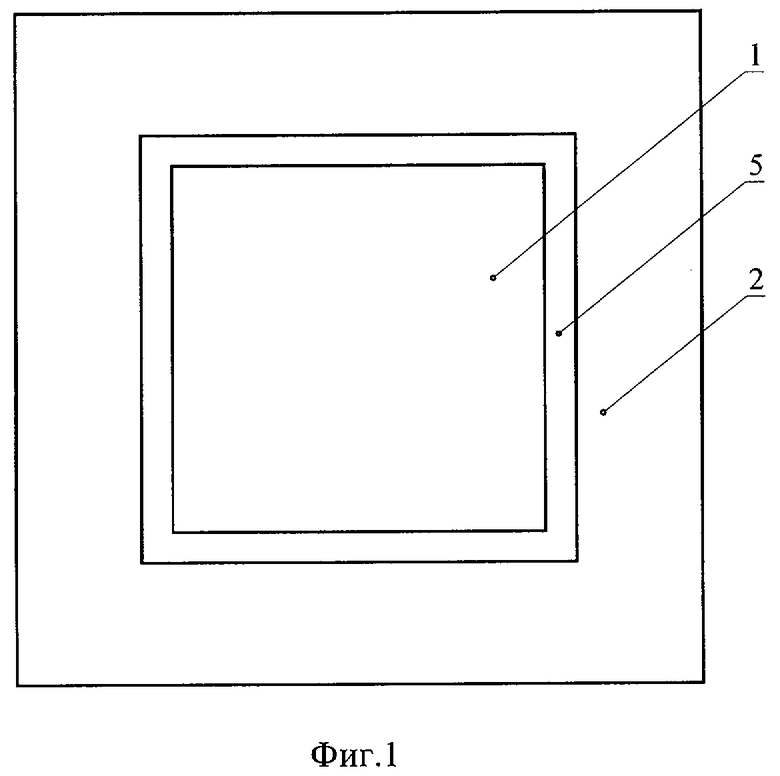

На фиг.4 изображен поперечный разрез скрепленных керамической пластины и стеклянной подложки с металлической пластинкой между ними в виде гребенки с гребеночными выступами вне алюминиевой фольги, на которую устанавливают и приваривают данную металлическую пластину.

На чертежах приняты следующие обозначения:

1 - кремниевая пластина;

2 - стеклянная подложка;

3 - слой алюминия, нанесенный на кремниевую пластину;

4 - слой алюминия, нанесенный на стеклянную подложку;

5 - алюминиевая фольга;

6 - металлическая пластина, выполненная в виде гребенки с гребенчатыми выступами;

7 - гребенчатые выступы металлической пластины 6.

ПРИМЕР

Брали две заготовки: одна кремниевая пластина 1, а другая - стеклянная подложка 2. Закрепляли их, затем подвергали поверхности кремниевой пластины 1 и стеклянной подложки 2 последовательно механической обработке и химической очистке. Поверхности кремниевой пластины и стеклянной подложки, предполагаемых к соединению, покрывают (напыляют) слоем алюминия 3, 4 известными в массовом производстве методами. К поверхности кремниевой пластины 1 с нанесенным алюминиевым слоем 3 наваривается алюминиевая фольга 5, согласованная по коэффициенту термического расширения (КТР) с нанесенным слоем алюминия 3 на кремниевой пластине 1 методом ультразвуковой сварки на установках, используемых в производстве. Режим ультразвуковой сварки настраивается и выбирается индивидуально в зависимости от толщины и марки соединяемых материалов (кремний, стекло, алюминиевый слой, алюминиевая фольга, металл) и может быть подобран. Рабочая поверхность столика ультразвуковой сварки, на которой лежит обрабатываемая кремниевая пластина 1, должна быть гладкой, чтобы исключить ее повреждения при механическом контакте (нажиме, сложении). Следующим этапом описываемого способа является установка данной кремниевой пластины 1 с наваренной на ней алюминиевой фольгой 5 на стеклянную подложку 2 с предварительно нанесенным на нее слоем алюминия 4. Выступающие края фольги 5 наваривают на алюминиевый слой 4 стеклянной подложки 2 методом ультразвуковой сварки на известных производственных установках на подобранных режимах. Количество точек сварки на обоих поверхностях как кремниевой пластины 1, так и стеклянной подложки 2 и их частота обеспечивает уровень характеристик механических, электрических, тепловых и других, получившегося соединения и его стойкость к внешним воздействующим факторам.

Были проведены лабораторные испытания, в которых использовалось несколько слоев алюминиевой фольги, которые наваривали ультразвуковой сваркой как на кремниевую пластину, так и на стеклянную подложку различной толщины и формы. Выполненный таким образом способ крепления кремниевой пластины к стеклянной подложке обладает универсальными свойствами, предполагающими возможность осуществления различного уровня закрепления в зависимости от требуемого уровня внешних воздействующих факторов, высокого в том числе и различного размера и массы соединяемых кремниевой пластины и стеклянной подложки. Данный способ крепления кремниевой пластины и стеклянной подложки обладает высокой технологичностью, так как не требует разработки специального оборудования, режимов, материалов, высокой производительности, низкой трудоемкости, поскольку применяются установки, режимы, материалы, внедренные и широко используемые в электронной промышленности, например, в производстве вакуумных люминесцентных индикаторов (ВЛИ).

Предлагаемый способ крепления кремниевой пластины к стеклянной подложке был реализован при создании вакуумных люминесцентных индикаторов на активной управляющей подложке типа П860, П861, П862, П863, П864. П867; П868; 801-10. Функционирование и результаты проведенных испытаний к внешним воздействующим факторам дали положительные результаты и подтверждают высокую устойчивость созданных видеоустройств.

Предложенный способ дает возможность промышленного крупносерийного освоения нового класса электронных приборов ВЛИ на АУП, снижает трудоемкость и себестоимость в сравнении с экспериментальными образцами таких приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления выпрямительных элементов | 1981 |

|

SU1103306A1 |

| СПОСОБ СПЛАВЛЕНИЯ | 2014 |

|

RU2564685C1 |

| Фотоэлектрический преобразователь с самовосстанавливающимся контактом | 2017 |

|

RU2651642C1 |

| Способ коммутации гетероструктурных фотоэлектрических преобразователей | 2016 |

|

RU2623820C1 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| КВАРЦЕВЫЙ РЕЗОНАТОР | 1988 |

|

SU1560023A1 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, ПРИСОЕДИНЕННОЕ К ОПОРНОЙ ПОДЛОЖКЕ | 2012 |

|

RU2604956C2 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ, УСТАНАВЛИВАЕМЫЙ НА ПОДСТАВКЕ (ВАРИАНТЫ), СНИЖАЮЩАЯ ДАВЛЕНИЕ ПОДСТАВКА И СПОСОБ АНОДНОГО СОЕДИНЕНИЯ ДВУХ ПЛАСТИН | 1993 |

|

RU2120117C1 |

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

Изобретение относится к микроэлектронике и может быть использовано в производстве устройств отображения визуальной информации на основе низковольтной катодолюминесценции. Предложен способ крепления кремниевой пластины к стеклянной подложке. Проводят механическую обработку и химическую очистку поверхностей кремниевой пластины и стеклянной подложки, покрывают поверхности кремниевой пластины и стеклянной подложки слоем алюминия, затем предварительно подвергнутую химической очистке алюминиевую фольгу накладывают на слой алюминия кремниевой пластины и приваривают ультразвуковой сваркой, устанавливают кремниевую пластину с наваренной алюминиевой фольгой на стеклянную подложку с предварительно нанесенным на нее слоем алюминия, после чего выступающие края алюминиевой фольги наваривают на алюминиевый слой стеклянной подложки ультразвуковой сваркой. Технический результат - создание крепления кремниевой платины к стеклянной подложке, обладающего высоким уровнем стойкости к внешним воздействующим факторам. 1 з.п. ф-лы, 4 ил.

| SU 1155388 А, 15.05.1985 | |||

| RU 94023287 A1, 10.04.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ КРЕМНИЕВЫХ ПЛОЩАДОК НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 1993 |

|

RU2121733C1 |

| US 5258323 A, 02.11.1993. | |||

Авторы

Даты

2006-03-20—Публикация

2004-04-13—Подача