Изобретение относится к электромагнитным устройствам, использующим энергию встречно направленных бегущих, электромагнитных полей для осуществления непрерывного технологического процесса, и может быть спользовано, например, для тонкого измельчения сыпучих материалов.

Известно электромагнитное устройство д,тя обработки сыпучих материалов, содержащее обмотку, выполненную в виде катушек тороидальной формы, внутри которой расположена рабочая камера, заполненная ферромагнитными рабочими телами 1.

В данном устройстве используется энергия пульсирующего электромагнитного поля для измельчения сыпучих материалов. В процессе работы ферромагнитные рабочие тела теряют свои магнитные свойства и для их восстановления необходим источник постоянного магнитного поля, которое периодически подмагничивает рабочие тела. Однако для этого требуется остановка устройства, что снижает его производительность.

Наиболее близким по технической сущности к изобретению является линейный индукционный аппарат для обработки материалов, содержащий верхний и нижний ряд индукторов, содержащих встречно направленные бегущие поля относительно рабочей камеры, заполненной ферромагнитными рабочими телами, загрузочный и выгрузочный патрубки и калибровочные сита 2.

Данный аппарат имеет ограничение по высоте и щирине рабочей камеры из-за уменьщения электромагнитного воздействия на рабочие тела, в связи с чем для увеличения производительности рабочая камера выполнена достаточно длинной, а по ее сторонам установлено несколько групп линейных индукторов. Загрузка исходного продукта осуществляется с одного конца рабочей камеры, а отбор обработанного продукта - с противоположной, что приводит к неравномерному распределению его по всему объему рабочей камеры, в результате чего снижается качество и производительность (скорость) технологического процесса. Кроме того, наличие сложного устройства отбора обработанного продукта уменьшает надежность аппарата в целом и увеличивает его стоимость.

Цель изобретения - повышение производительности и надежности устройства.

Поставленная цель достигается тем, что линейный индукционный аппарат для обработки материалов, содержащий верхний и нижний ряд индукторов, создающих встречно направленные бегущие поля относительно рабочей камеры, заполненной ферромагнитными рабочими телами, загрузочный и выгрузочный патрубки и калибровочные сита, снабжен дополнительными загрузочными и выгрузочными патрубками, а индукторы верхнего ряда смещены в продольном

направлении относительно соответствующих индукторов нижнего ряда на расстояние

L 0,5 (Ii + 12), где, -активная длина индуктора;

j - расстояние между соседними индукторами в ряду, выбираемое из условия

,

где t - зубцовое давление индуктора;

число пазов на плюс и фазу, причем между индукторами верхнего ряда расположены дополнительные загрузочные патрубки, а между индукторами нижнего ряда - дополнительные выгрузочные патрубки.

Нижняя стенка рабочей камеры по длине выполнена волнообразной, причем выпуклости совпадают с вертикальной осью, проходящей через загрузочные патрубки, а вогнутости - с вертикальной осью, проходящей через выгрузочные патрубки.

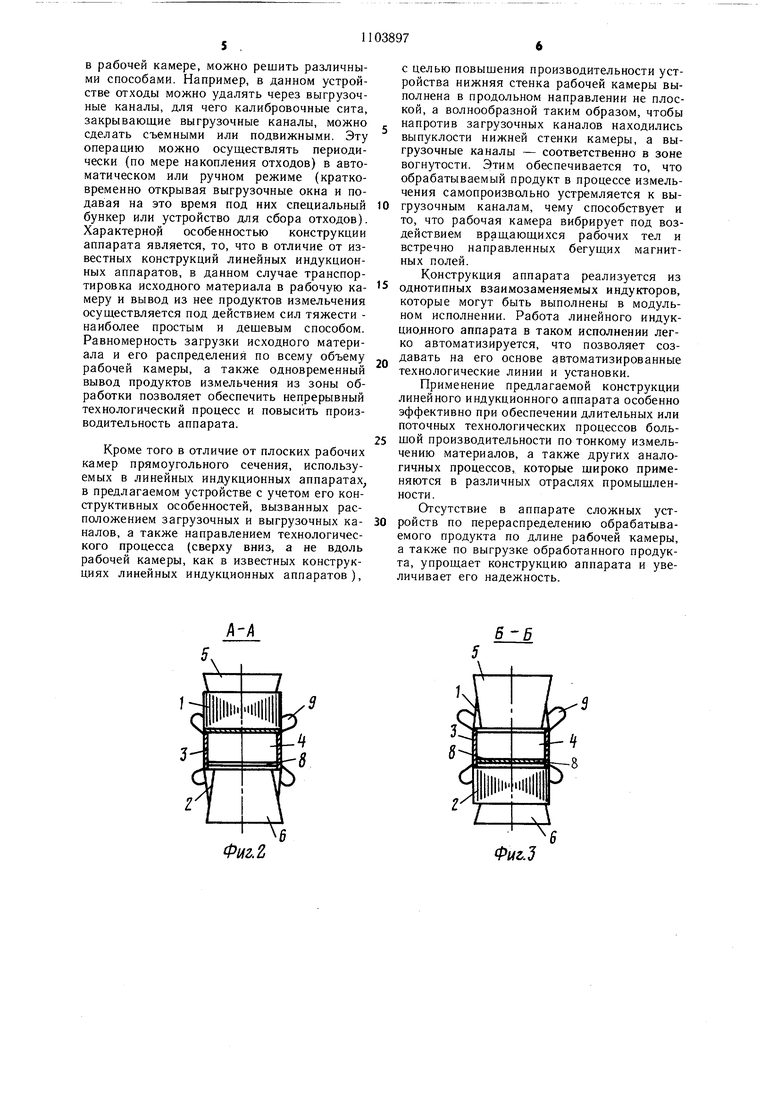

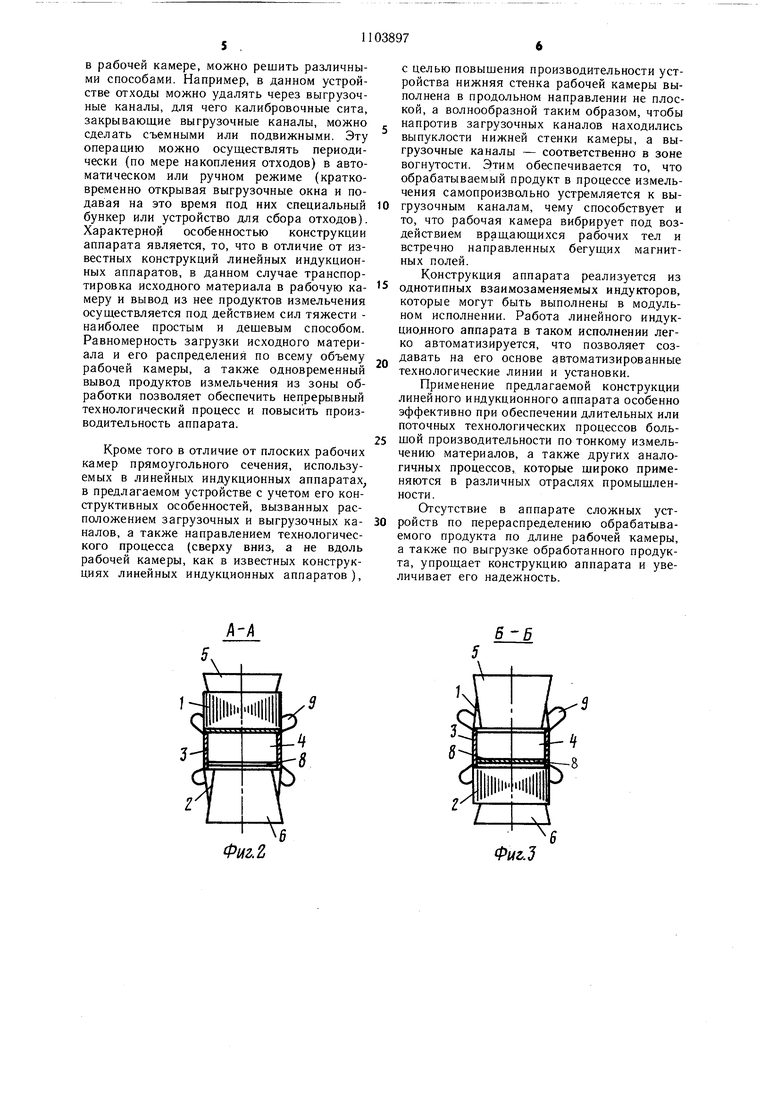

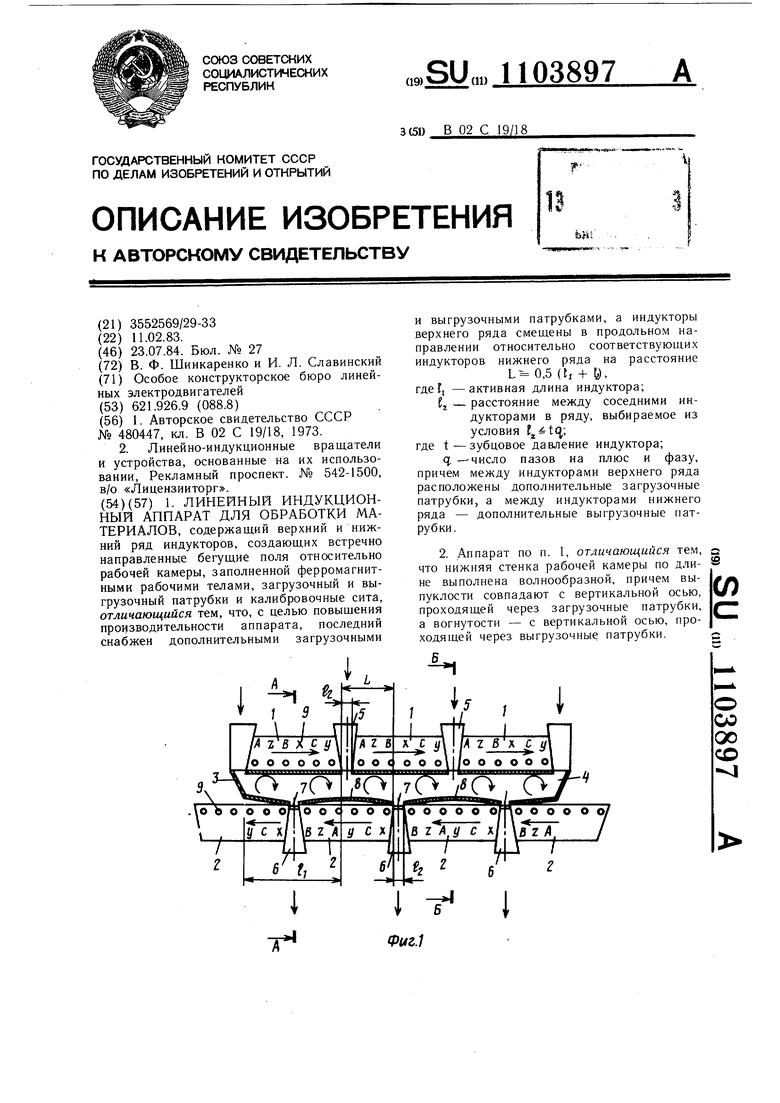

На фиг. 1 представлен аппарат, продольный разрез; а также направление бегущих магнитных полей и порядок чередования фаз обмоток индукторов; на фиг. 2 - сечение А-А на фиг. 1; иа фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - участок зубцово-пазовой структуры индуктора в зоне торца; на фиг. 5 и 6 - схемы, поясняющие выбор расстояния на фиг. 7 - схема, поясняющая выбор расстояния L

Линейный индукционный аппарат содержит индукторы 1 верхнего ряда и индукторы 2 нижнего ряда, между которыми расположена рабочая камера 3, заполненная ферромагнитными телами 4. Верхние 1 и нижние 2 индукторы установлены с интервалом, равным 2- В образовавшихся промежутках между индукторами 1 верхнего ряда размещены дополнительные загрузочные патрубки 5 для подачи исходного материала в рабочую камеру 3, а в промежутках между индукторами 2 нижнего ряда размещены дополнительные выгрузочные патрубки 6 для удаления продуктов измельчения из рабочей камеры 3. Перед патрубками 6 установлены съемные калибровочные сита 7. Для ускорения процесса распределения исходных материалов по объему рабочей камеры 3 и удаления продуктов измельчения нижняя стенка 8 рабочей камеры 3 выполнена волнообразной, причем выпуклости совпадают с вертикальной осью, проходящей через загрузочные патрубки 5, а вогнутости - с вертикальной осью, проходящей через выгрузочные патрубки 6. Каждый из индукторов 1 и 2 представляет собой магнитопровод, набранный из листов электротехнической стали, в котором имеются пазы с уложенной в них многофазной (в данном случае трехфазной) обмоткой 9 (фиг. 4), при подключении которой к источнику переменного синусоидального напряжения вдоль активной поверхности индуктора создается бегущее электромагнитное поле. Для обеспечения рабочего процесса в рабочей камере 3 индукторы 1 и 2 каждого ряда подключаются к источнику напряжения таким образом, чтобы создаваемые бегущие поля каждого индуктора 2 нижнего ряда были направлены встречно по отношению к бегущим полям, создаваемым каждым индуктором 1 верхнего ряда, причем чередование фаз верхнего 1 и нижнего 2 индукторов выбрано таким, что на каждом полюсном давлении в рабочей камере 3 образуются вращающиеся магнитные поля (как и в обычной асинхронной машине). По длине рабочей камеры 3 имеются вихревые зоны, образуемые вращающимися магнитными полями. При помещении в рабочую камеру 3 ферромагнитных тел 4 (обычно цилиндрической формы), последние интенсивно вращаются, благодаря чему производится рабочий процесс - мелкое измельчение сыпучих материалов, перемешивание, диспергация и др.

Для сохранения требуемых значений магнитной индукции и соответственно вращающего момента рабочих тел 4 в центрах вихревых зон рабочей камеры 3 расстояние 1г между соседними индукторами 11 и 2-2 выбирается из условия .

Число пазов а на полюс и фазу является общеизвестным расчетным параметром обмоток электрических машин переменного тока, который вычисляется по формуле

9 ТРгГ

гдег-число пазов индуктора;

2{) - число полюсов;

т - количество фаз.

q -характеризует число пазов с обмоткой, проводники которой в данный момент времени запитаны током одной фазы в пределах одного полюсного деления. Для обмотки, показанной на фиг. 1, о 1.

При соблюдении условия 4 t- с|, силовые линии магнитного потока в пределах полюсного деления (фиг. 5) замыкаются по кратчайшему расстоянию, что соответствует оптимальному режиму работы аппарата. При этом вихревые зоны будут распределены равномерно по всей длине устройства. Сдвиг верхнего индуктора 1 по отношению к нижнему 2 на расстояние меньше или равно tне отражается на интенсивности вращения рабочих тел 4. При увеличении расстояния , (фиг. 6) длина пути (т.е. магнитное сопротивление) для силовых линий увеличивается, в результате чего уменьшается индукция на этом участке рабочей камеры 3, пути замыкания магнитного потока перераспределяются, что приводит к уменьшению интенсивности вращения рабочих тел 4 и снижению производительности аппарата. К аналогичным последствиям приводит и несоблюдение условия L (Fj + 1), (фиг.7). Устройство может работать при условии L О, т.е. при нулевом смещении соответствующих индукторов верхнего 1 и нижнего

2 ряда, но при этом загрузочные патрубки 5 оказываются расположенными напротив выгрузочных бив этой зоне магнитный поток резко ослаблен, даже при условии itq,, что приводит к скоплению обрабатываемого материала в этих зонах и снижению производительности аппарата в целом. Смещение поперечных осей индукторов 1 верхнего ряда по отношению к индукторам 2 нижнего ряда на величину L 0,5 (Ij + fj)

0 является необходимым условием для осуществления эффективного конструктивного решения аппарата, при этом обеспечивается требуемый порядок чередования фаз верхнего 1 и нижнего 2 рядов индукторов, необходимый для работы линейных ин5 дукционныхаппаратов.Поскольку

в рабочем процессе участвует только половина активной длины крайних индукторов нижнего ряда, то в зависимости от конструктивного исполнения индукторов (однотипные модульные, с секционированными обмотками и т.д.), а также преследуемых при эксплуатации целей (уменьшение габаритов, снижение потребляемой энергии, повышение производительности аппарата и т.д.), в отношении режима эксплуатации крайних

5 индукторов нижнего ряда могут быть использованы соответствующие технические рещения (например, отключение от сети части обмотки индуктора, не участвующей в рабочем процессе), использование (при модульном исполнении) индукторов на краях,

0 активная длина которых равна половине активной длины индукторов, используемых в средней части устройства, и др.

Аппарат работает следующим образом. При дозированной подаче исходного материала, подлежащего измельчению, од5 новременно через все загрузочные патрубки исходный материал равномерно распределяется по объему рабочей камеры 3 и сразу же подвергается обработке ферромагнитными телами 4, совершающими вихревое движение. Одновременно продукты измельчения через калибровочные сита 7 попадают в выгрузочные патрубки. Этому способствует волнообразная поверхность нижней стенки 8 рабочей камеры 3, которая при механическом воздействии со стороны ферромаг5 нитных тел 4 играет роль вибратора, ускоряющего подачу продуктов измельчения в зону расположения калиброванных сит 7. Стрелки на чертеже показывают направление технологического процесса.

В зависимости от свойств и состава обрабатываемого материала, а также характера технологического процесса при тонком измельчении веществ возможно возникновение отходов (к ним можно, например, отнести неподдавшиеся измельчению и пород5 ные частицы, размер которых превышает размер частиц обработанного материала. При необходимости процесс извлечения указанных отходов, которые будут скапливаться в рабочей камере, можно решить различными способами. Например, в данном устройстве отходы можно удалять через выгрузочные каналы, для чего калибровочные сита, закрывающие выгрузочные каналы, можно сделать съемными или подвижными. Эту операцию можно осуществлять периодически (по мере накопления отходов) в автоматическом или ручном режиме (кратковременно открывая выгрузочные окна и подавая на это время под них специальный бункер или устройство для сбора отходов). Характерной особенностью конструкции аппарата является, то, что в отличие от известных конструкций линейных индукционных аппаратов, в данном случае транспортировка исходного материала в рабочую камеру и вывод из нее продуктов измельчения осуществляется под действием сил тяжести наиболее простым и дешевым способом. Равномерность загрузки исходного материала и его распределения по всему объему рабочей камеры, а также одновременный вывод продуктов измельчения из зоны обработки позволяет обеспечить непрерывный технологический процесс и повысить производительность аппарата. Кроме того в отличие от плоских рабочих камер прямоугольного сечения, используемых в линейных индукционных аппаратах, в предлагаемом устройстве с учетом его конструктивных особенностей, вызванных расположением загрузочных и выгрузочных каналов, а также направлением технологического процесса (сверху вниз, а не вдоль рабочей камеры, как в известных конструкциях линейных индукционных аппаратов). с целью повышения производительности устройства нижняя стенка рабочей камеры выполнена в продольном направлении не плоской, а волнообразной таким образом, чтобы напротив загрузочных каналов находились выпуклости нижней стенки камеры, а выгрузочные каналы - соответственно в зоне вогнутости. Этим обеспечивается то, что обрабатываемый продукт в процессе измельчения самопроизвольно устремляется к выгрузочным каналам, чему способствует и то, что рабочая камера вибрирует под воздействием вращающихся рабочих тел и встречно направленных бегущих магнитных полей. Конструкция аппарата реализуется из однотипных взаимозаменяемых индукторов, которые могут быть выполнены в модульном исполнении. Работа линейного индукционного аппарата в таком исполнении легко автоматизируется, что позволяет создавать на его основе автоматизированные технологические линии и установки. Применение предлагаемой конструкции линейного индукционного аппарата особенно эффективно при обеспечении длительных или поточных технологических процессов большой производительности по тонкому измельчению материалов, а также других аналогичных процессов, которые щироко применяются в различных отраслях промышленности. Отсутствие в аппарате сложных устройств по перераспределению обрабатываемого продукта по длине рабочей камеры, а также по выгрузке обработанного продукта, упрощает конструкцию аппарата и увеличивает его надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционный аппарат | 1984 |

|

SU1224918A1 |

| Смеситель | 1989 |

|

SU1782764A1 |

| Линейный индукционный аппарат | 1981 |

|

SU1023573A1 |

| Устройство для измельчения материалов | 1989 |

|

SU1681955A1 |

| Индукционный аппарат для обработки материалов | 1986 |

|

SU1389832A1 |

| Способ управления линейным индукционным аппаратом | 1981 |

|

SU1015474A1 |

| СПОСОБ ВСТРЕЧНО-ВИХРЕВОЙ ОБРАБОТКИ СЫРЬЯ И АППАРАТ ВСТРЕЧНО-ВИХРЕВОГО СЛОЯ ДЛЯ ОБРАБОТКИ СЫРЬЯ | 2020 |

|

RU2771497C2 |

| Способ вывода материала из индукционного аппарата | 1989 |

|

SU1713635A1 |

| Установка для получения тонкодиспергированных суспензий | 1979 |

|

SU933110A1 |

| Электромагнитная мельница | 1979 |

|

SU837411A1 |

1. ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ, содержащий верхний и нижний ряд индукторов, создающих встречно направленные бегущие поля относительно рабочей камеры, заполненной ферромагнитными рабочими телами, загрузочный и выгрузочный патрубки и калибровочные сита, отличающийся тем, что, с целью повышения производительности аппарата, последний снабжен дополнительными загрузочными и выгрузочными патрубками, а индукторы верхнего ряда смещены в продольном направлении относительно соответствующих индукторов нижнего ряда на расстояние ,5 (t, + у, где Г, -активная длина индуктора; fj - расстояние между соседними индукторами в ряду, выбираемое из условия (J,; где t-зубцовое давление индуктора; q. -число пазов на плюс и фазу, причем между индукторами верхнего ряда расположены дополнительные загрузочные патрубки, а между индукторами нижнего ряда - дополнительные выгрузочные патрубки. 2. Аппарат по п. 1, отличающийся тем, р § что нижняя стенка рабочей камеры по длине выполнена волнообразной, причем вы(Л пуклости совпадают с вертикальной осью, проходящей через загрузочные патрубки, а вогнутости - с вертикальной осью, проходящей через выгрузочные патрубки. оо 00 со

.5ifj+ 2)

.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки материалов | 1973 |

|

SU480447A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Линейно-индукционные вращатели и устройства, основанные на их использовании | |||

| Рекламный проснект | |||

| Кладка стен из фасонного кирпича | 1922 |

|

SU542A1 |

Авторы

Даты

1984-07-23—Публикация

1983-02-11—Подача