В ряде отраслей промышленности нашли применение сетки, изготовленные в листах из различных материалов (нержавеюш,ая сталь, тантал и др.). Плотность отверстий в таких сетках доходит до 100- 400 отв/см при диаметре отверстий 0,2-0,5 мм.

Известные способы изготовления отверстий механический и электроискровой характеризуются слишком большой трудоемкостью и вызывают очень большой расход инструмента (сверл или электродов).

Предлагаемый электроимпульсный способ изготовления мелких отверстий отличается от электроискрового тем, что прошивка отверстий производится в дистиллированной воде вольфрамовыми электродами при прямой полярности, причем резко сокраш,ается расход электродовинструментов.

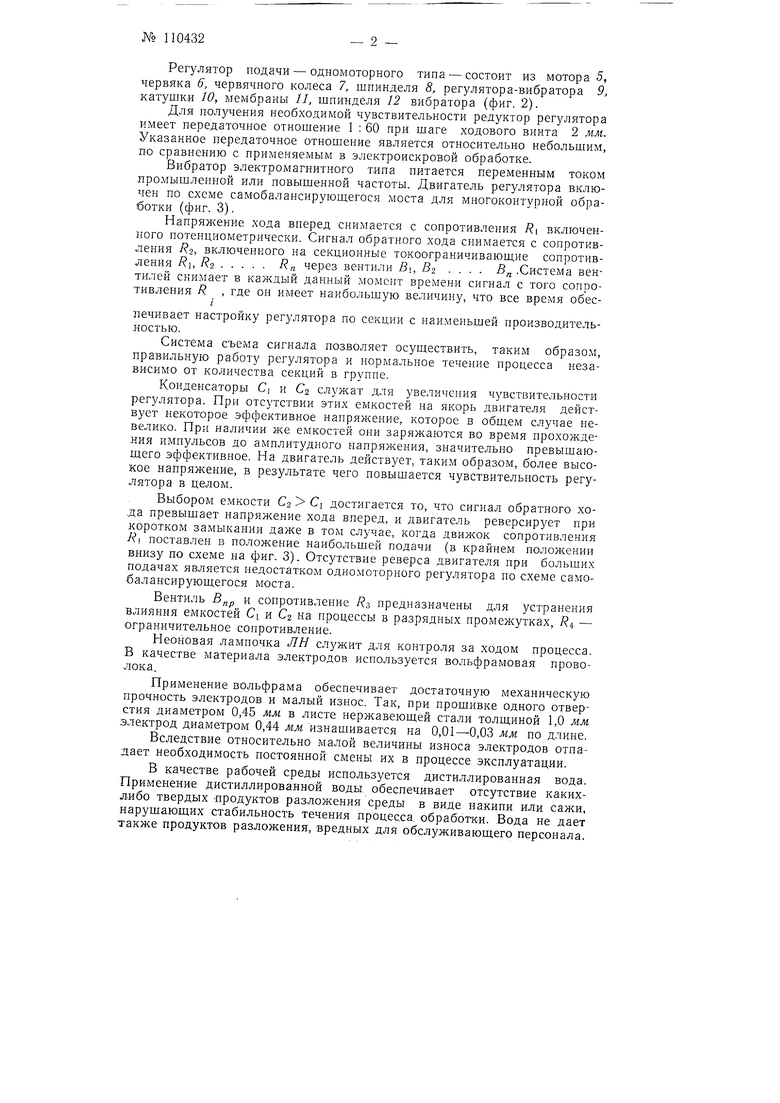

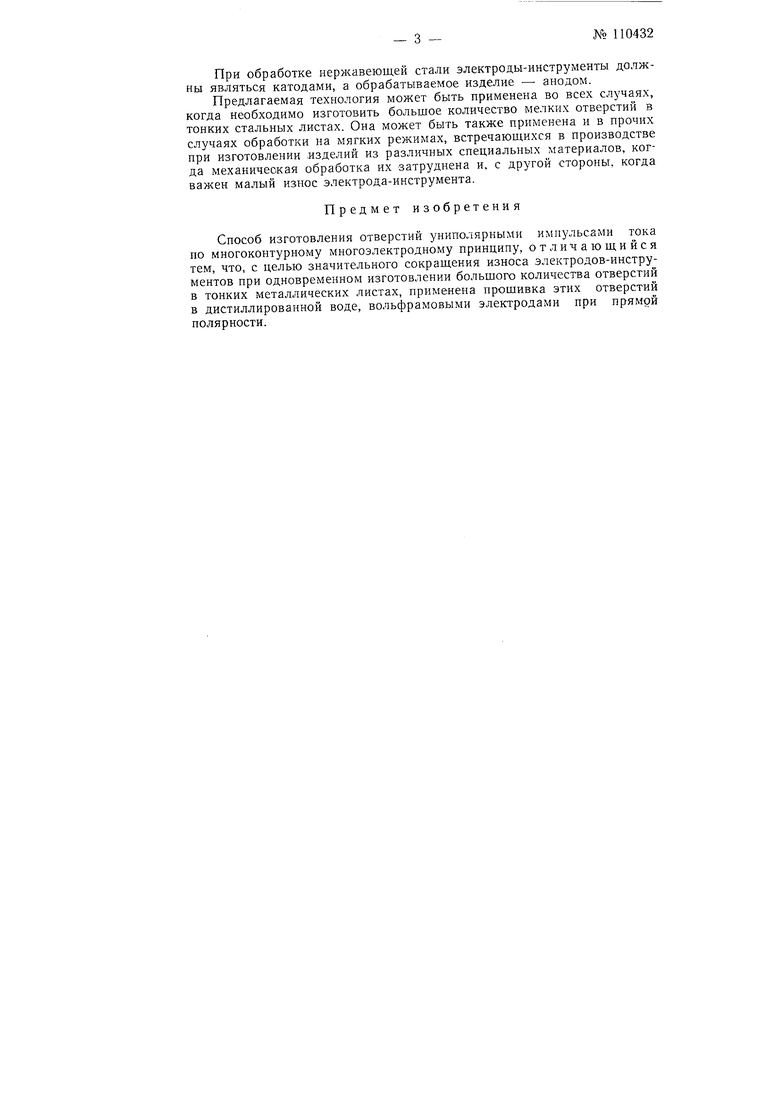

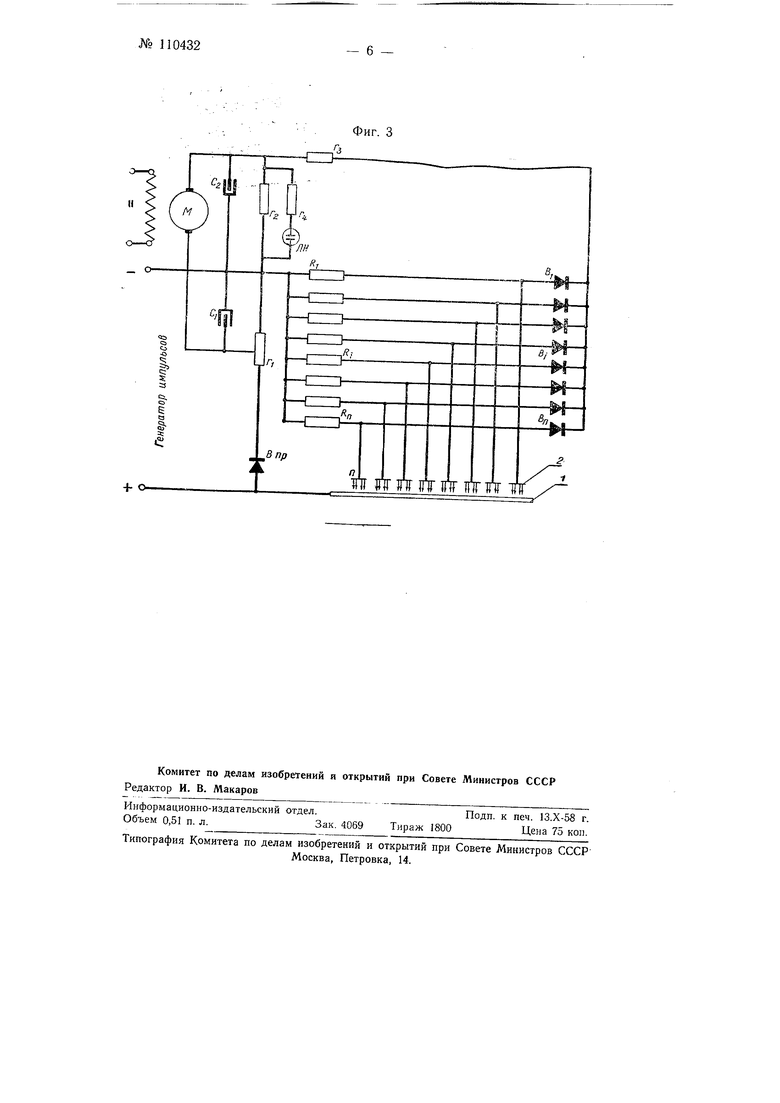

На фиг. 1 изображена принципиальная схема обработки отверстий (показаны только 3 группы); на фиг. 2 - кинематическая схема регулятора подачи; на фиг 3 - электросхема регулятора подачи.

Обработка отверстий в изделии / производится (фиг. 1) по многогрупповому, многосекционному и многоэлектродному принципу. В-се количество одновременно работаюших электродов 2 разбито на самостоятельные группы 3, каждая из которых имеет свой регулятор подачи. Работа отдельных групп взаимно независима. В свою очередь, каждан группа разбита на несколько секций 4. Секции в группе имеют независимое питание, но работа их взаимно связана, поскольку они имеют общий регулятор подачи. В каждой секции находится несколько электродов (80-100), имеющих общее питание.

Применение многоконтурной системы (разбивка на группы и секции) сокраш.ает время цикла прошивки. Применение нескольких электродов в каждой секции позволяет увеличить интенсивность импульсов и производительность обработки.

№ 110432

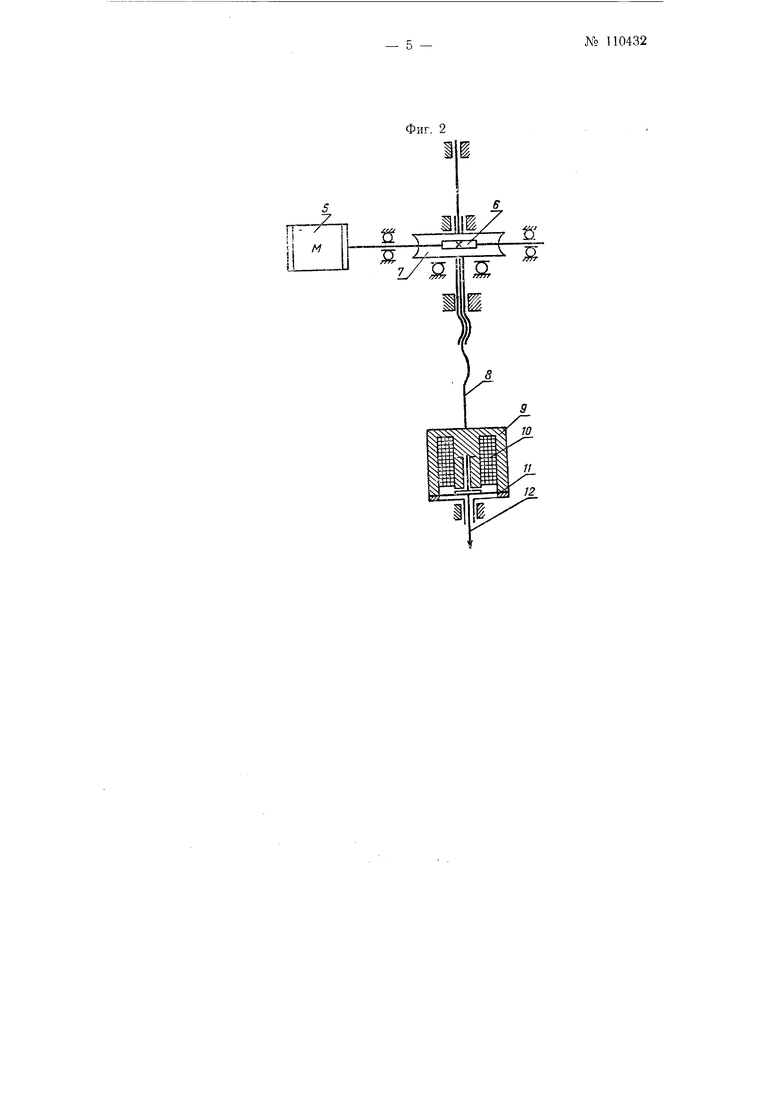

Регулятор подачи - одномоторного типа - состоит из мотора 5, червяка 6, червячного колеса 7, шпинделя 8, регулятора-вибратора 9, катушки 10, мембраны //, шпинделя 12 вибратора (фиг. 2).

Для получения необходимой чувствительности редуктор регулятора имеет передаточное отношение 1 : 60 при шаге ходового винта 2 мм. Указанное передаточное отношение является относительно небольшим, по сравнению с применяемым в электроискровой обработке.

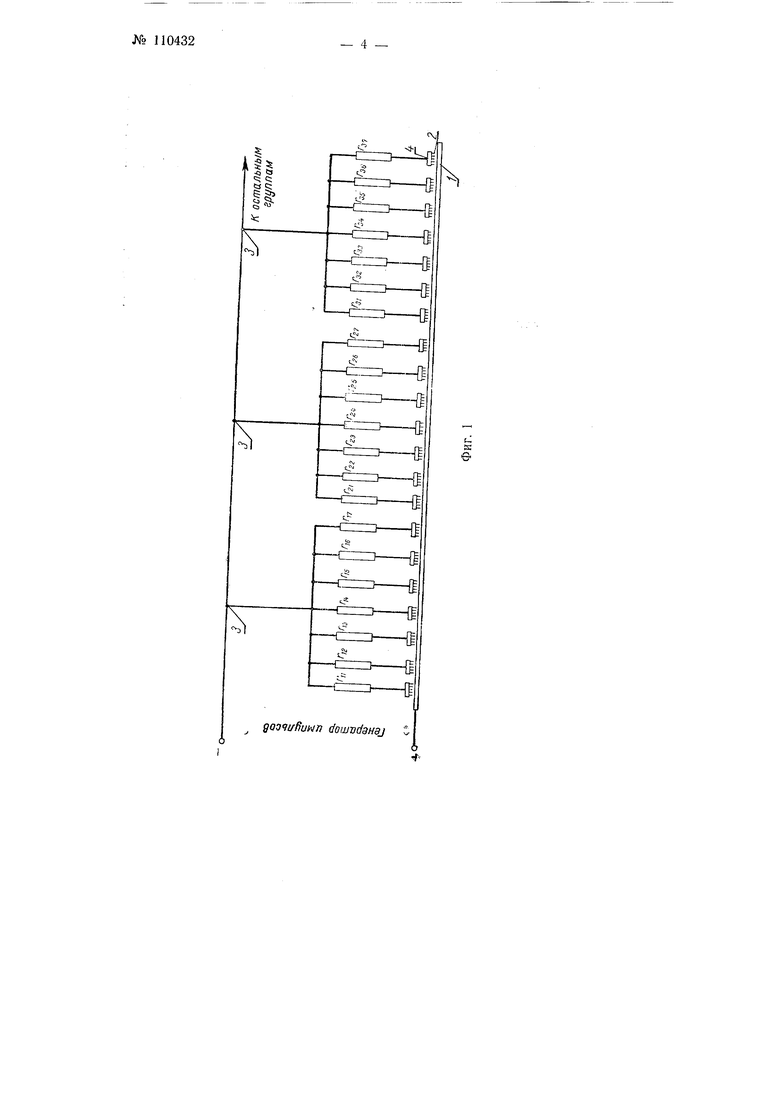

Вибратор электромагнитного типа питается переменным током промышленной или повышенной частоты. Двигатель регулятора включен по схеме самобалансируюшегося моста для многоконтурной обработки (фиг. 3).

Напрял ение хода вперед снимается с сопротивления Ri включенного потенциометрически. Сигнал обратного хода снимается с сопротивления Ro, включенного на секционные токоограничиваюш.ие сопротивления RI, RZ Rn через вентили В, BZ .... В .Система вентилей снимает в каждый данный момент времени сигнал с того сопротивления R , где он имеет наибольшую величину, что все время обеспечивает настройку рег -лятора по секции с наименьшей производительностью.

Система съема сигнала позволяет осушествить, таким образом, правильную работу регулятора и нормальное течение процесса независимо от количества секций в группе.

Конденсаторы Ci и Сз служат для увеличения чувствительности регулятора. При отсутствии этих емкостей на якорь двигателя действует некоторое эффективное напряжение, которое в обшем случае невелико. При наличии jKe емкостей они заряжаются во время прохождения импульсов до амплитудного напряжения, значительно превышающего эффективное. На двигатель действует, таким образом, более высокое напряжение, в результате чего повышается чувствительность регулятора в целом.

Выбором емкости Cz Cj достигается то, что сигнал обратного хода превышает напряжение хода вперед, и двигатель реверсирует при коротком замыкании даже в том случае, когда движок сопротивления поставлен в положение наибольшей подачи (в крайнем положении внизу по схеме на фиг. 3). Отсутствие реверса двигателя при больших подачах является недостатком одно.люторного регулятора по схеме самобалансирующегося моста.

Вентиль и сопротивление Rz предназначены для устранения влияния емкостей С и С на процессы в разрядных промежутках, R - ограничительное сопротивление.

Неоновая лампочка ЛН служит для контроля за ходом процесса. В качестве материала электродов используется вольфрамовая проволока.

Применение вольфрама обеспечивает достаточную механическую прочность электродов и малый износ. Так, при прошивке одного отверстия диаметром 0,45 мм в листе нержавеюшей стали толщиной 1,0 мм электрод диаметром 0,44 мм изнашивается на 0,01-0,03 мм по длине.

Вследствие относительно малой величины износа электродов отпадает необходимость постоянной смены их в процессе эксплуатации.

В качестве рабочей среды используется дистиллированная вода. Применение дистиллированной воды обеспечивает отсутствие какихлибо твердых продуктов разложения среды в виде накипи или сажи, нарушающих стабильность течения процесса, обработки. Вода не дает также продуктов разложения, вредных для обслуживающего персонала.

При обработке нержавеющей стали электроды-инструменты должны являться катодами, а обрабатываемое изделие - анодом.

Предлагаемая технология может быть применена во всех случаях, когда необходимо изготовить большое количество мелких отверстий в тонких стальных листах. Она может быть также применена и в прочих случаях обработки на мягких режимах, встречающихся в производстве при изготовлении изделий из различных специальных материалов, когда механическая обработка их затруднена и, с другой стороны, когда важен малый износ электрода-инструмента.

Предмет изобретения

Способ изготовления отверстий униполярными импульсами тока по многоконтурному многоэлектродному принципу, отличающийся тем, что, с целью значительного сокращения износа электродов-инструментов при одновременном изготовлении большого количества отверстий в тонких металлических листах, применена прошивка этих отверстий в дистиллированной воде, вольфрамовыми электродами при прямой полярности.

- 3 -№ 110432

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатические направляющие | 1977 |

|

SU887823A1 |

| Устройство для размерной электрической обработки | 1988 |

|

SU1682063A1 |

| Устройство для автоматического управления толщиной смазочного слоя в незамкнутой гидростатической опоре | 1973 |

|

SU752067A1 |

| Многоконтурный электроискровой станок | 1958 |

|

SU117638A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ .^\ЕХАНИЗЛ10М ОСЦИЛЛЯЦИИ | 1969 |

|

SU237516A1 |

| Гидростатическая опора | 1979 |

|

SU863899A1 |

| Следящий привод | 1982 |

|

SU1049864A1 |

| Устройство для смазки направляющих | 1967 |

|

SU282013A1 |

| Крестово-кулисная муфта | 1979 |

|

SU863910A1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 1973 |

|

SU382475A1 |

Авторы

Даты

1957-01-01—Публикация

1952-05-10—Подача