Оч СА)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многоконтурной электроэрозионнойОбРАбОТКи | 1975 |

|

SU698250A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| Устройство для съема сигналов с эрозионных промежутков | 1976 |

|

SU727388A1 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Устройство для электроэрозионного легирования | 1985 |

|

SU1284755A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

| УСТРОЙСТВО ДЛЯ ПРОШИВКИ ГЛУБОКИХ ОТВЕРСТИЙ В МЕТАЛЛИЧЕСКИХ ЗАГОТОВКАХ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2013 |

|

RU2538456C2 |

| Способ изготовления отверстий униполярными импульсами тока | 1952 |

|

SU110432A1 |

Изобретение относится к машиностроению, в частности к размерной электрической обработке металлов. Цель изобретения - повышение производительности и точности обработки, снижение электрода-инструмента за счет выполнения токоограничива- ющих элементов из материала с высоким, не менее 0,1 1/град, положительным температурным коэффициентом сопротивления (ТКС) при температурах, превышающих температуру пузырчатого кипения рабочей жидкости. Устройство содержит изолированные друг от друга электроды 1, соединенные с элементами 2 из материала с высоким положительным ТКС, вторые выводы которых объединены и подключены к генератору импульсов 3, соединенному с деталью 4. Подводимая мощность поддерживается в заданных пределах на каждом электроде путем изменения амплитуды импульсов тока, протекающего через каждый электрод. 2 з.п. ф-лы, 2 ил.

Фиг. г

Изобретение относится к машиностроению, в частности к размерной электрической обработке.

Цель изобретения - повышение точности и производительности обработки, снижение износа электрода-инструмента.

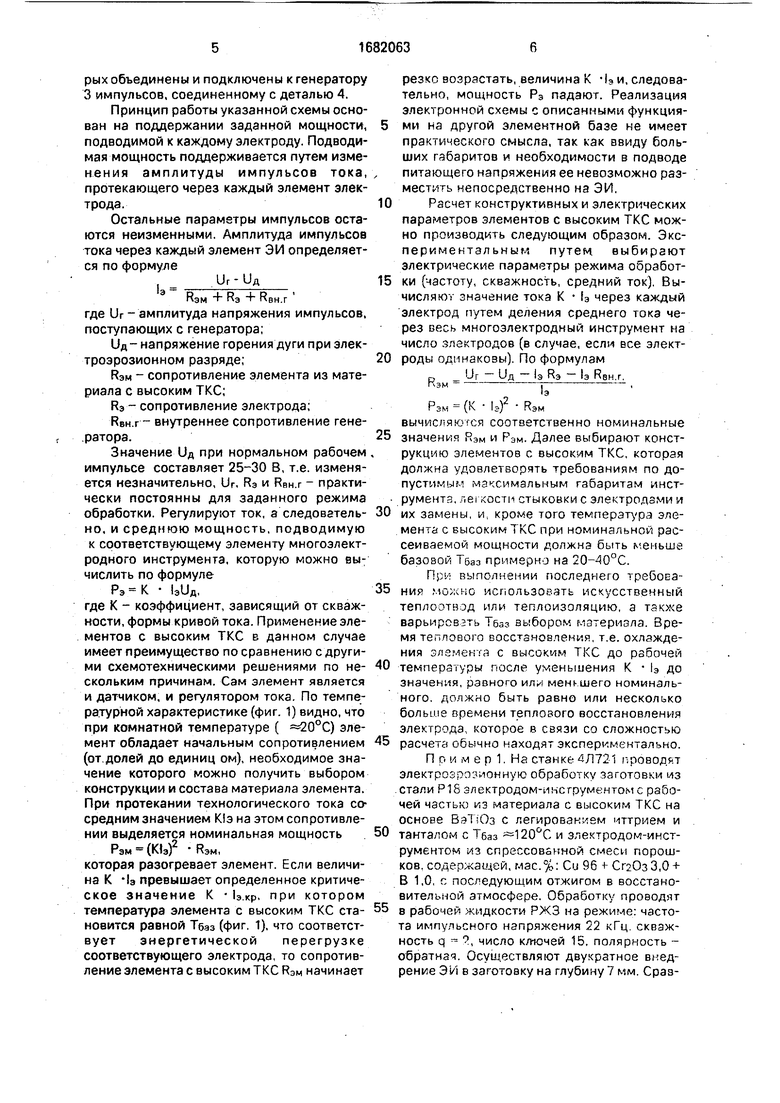

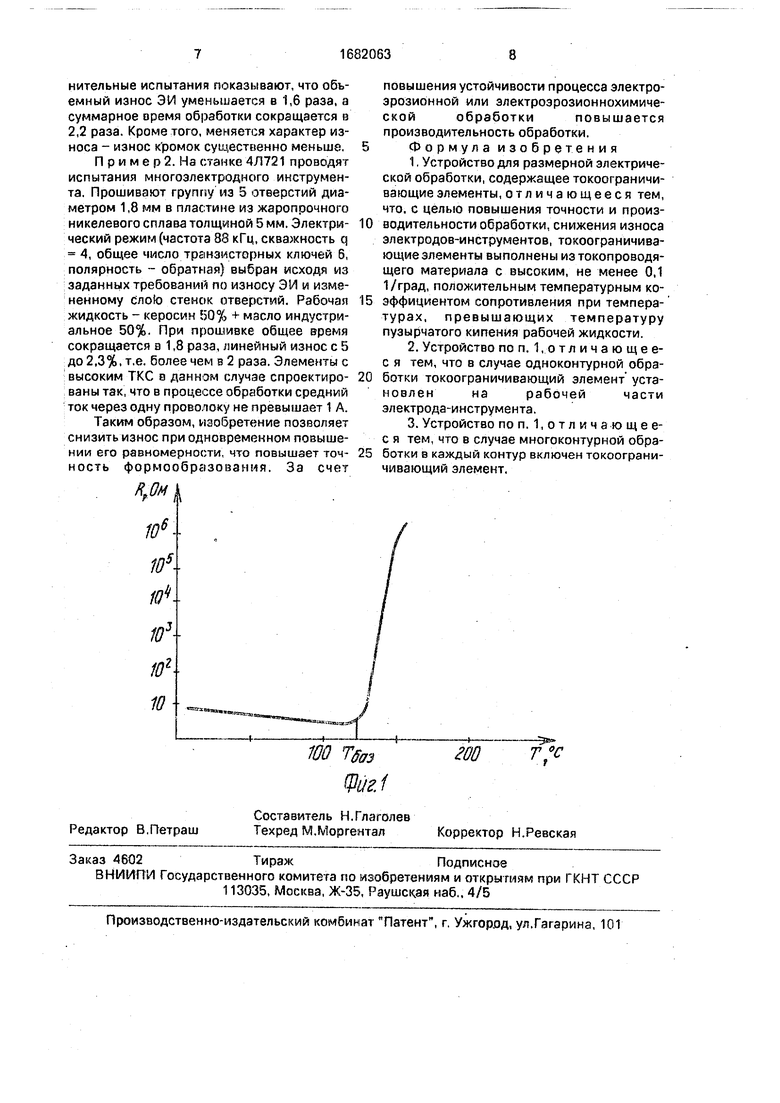

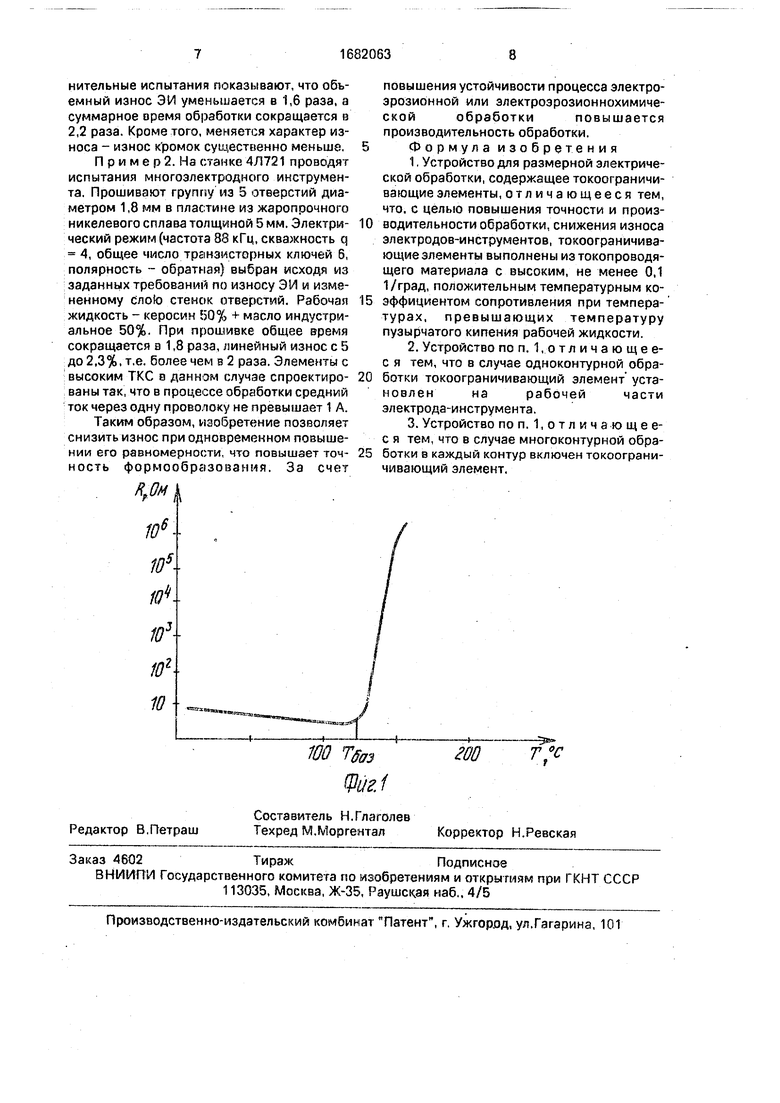

На фиг. 1 представлена температурная характеристика сопротивления материала с положительным температурным коэффициентом сопротивления (ТКС); на фиг. 2 - схема подключения многоконтурного инструмента.

Положительный ТКС имеет большинство металлов, в том числе и те, из которых изготавливаются электроды-инструменты (ЭЙ). Но для изготовления ЭЙ и, таким образом, получения связанных с этим положительных эффектов величины их ТКС очень малы (медь 43 -10 1/град, вольфрам 46х х1СГ4 1/град). По расчетным и экспериментальным данным величина ТКС материала для ЭЙ должна быть не менее 0,1 1/град. Кроме того, требуемый материал должен иметь указанное значение ТКС в строго определенном диапазоне температуры. Температурная характеристика сопротивления материала, необходимого для изготовления ЭЙ, имеет базовую температуру Тбаз, при превышении которой сопротивление материала резко возрастает. Данная температура соответствует температуре пузырчатого кипения рабочей жидкости.

Использование ЭЙ, рабочая часть которого или другие его элементы изготовлены из материала с приведенной температурной характеристикой сопротивления (фиг, 1), позволяет повысить устойчивость процесса обработки, снизить износ ЭЙ, а также повысить равномерность износа ЭЙ.

Устойчивость процесса повышается за счет внутреннего регулирования тока в дуговом разряде в зависимости от температуры участка ЭЙ, на котором происходит разряд. Выражение для амплитудного значения тока разряда в данном случае выглядит следующим образом:

иг-ид

Ry + RBH.T

где Ur - амплитудное напряжение импульсов, поступающих с генератора;

ид- напряжение горения дуги при электроэрозионном разряде;

Ry - сопротивление участка электрода, по которому проходит разрядный ток;

RBH-Г - внутреннее сопротивление генератора.

Практически ток при разряде проходит

по всему объему ЭЙ от точки токоподвода

до точки разряда, но так как сопротивление

основной холодной части ЭЙ ничтожно мало, то при расчетах можно учитывать только сопротивление нагретого участка, в котором в данный момент локализован процесс обработки. При интенсификации процесса на одном участке его температура резко возрастает и становится больше Тбаз - температуры пузырчатого кипения рабочей жидкости. Омическое сопротивление участка Ry B соответствии с температурной характеристикой также резко возрастает, а ток разряда э согласно формуле уменьшается. Интенсивность электроэрозионного процесса на данном участке падает до момента его

охлаждения ниже Тбаз. В то же время на других участках, температура которых ниже Тбаз и Ry 0, ток в импульсе э определяется только режимом обработки и характеристиками генератора и, следовательно, интенсивность процесса максимальна. Таким образом, ЭЙ представляет собой как бы распределенную схему многоконтурной обработки. Указанное свойство ЭЙ исключает локальные перегревы, чрезмерный пиролиз

рабочей жидкости и оплавление участков ЭЙ.

Снижение износа объясняется резким уменьшением съема материала ЭЙ за счет плавления, так как нагретый выше Тбзз участок прекращает проводить ток и, следовательно, в его зоне прекращается поступление тепловой энергии. Съем материала ЭЙ осуществляется в основном за счет испарения, которое возможно ввиду

конечной скорости распространения тепла в материале, а такой механизм съема является существенно менее производительным и более энергоемким.

Равномерность износа ЭЙ особенно необходима при обработке сложнофасонных профилей. Известно, что наиболее интенсивно разрушаются кромки ЭЙ, что приводит к трудностям при проектировании фасонных ЭЙ и даже к необходимости экспериментальной подгонки геометрии поверхности. Предлагаемый Э практически свободен от указанного недостатка, так как нагруженность участков на нем автоматически выравнивается.

Устройство проектируется в зависимости от количества контуров. В случае одноконтурной обработки рабочую часть ЭЙ формируют из материала с высоким положительным ТКС,

Схема подключения многоэлектродного инструмента (фиг. 2} содержит изолированные один от другого электроды 1, соединенные с элементами 2 из материала с высоким положительным ТКС, вторые выводы которых объединены и подключены к генератору 3 импульсов, соединенному с деталью 4.

Принцип работы указанной схемы основан на поддержании заданной мощности, подводимой к каждому электроду. Подводимая мощность поддерживается путем изме- нения амплитуды импульсов тока, протекающего через каждый элемент электрода.

Остальные параметры импульсов остаются неизменными. Амплитуда импульсов тока через каждый элемент ЭИ определяется по формуле

I Ur-Цд

RSM + Ra + RBH.F

где Кг - амплитуда напряжения импульсов, поступающих с генератора;

Од- напряжение горения дуги при электроэрозионном разряде;

Йэм сопротивление элемента из материала с высоким ТКС;

Ra сопротивление электрода;

RBHT - внутреннее сопротивление гене- .ратора.

Значение 1)д при нормальном рабочем импульсе составляет 25-30 В, т.е. изменяется незначительно, Ur, Ra и Нвн.г - практически постоянны для заданного режима обработки. Регулируют ток, а следователь- но, и среднюю мощность, подводимую к соответствующему элементу многоэлектродного инструмента, которую можно вычислить по формуле

1эид,

где К - коэффициент, зависящий от скважности, формы кривой тока. Применение элементов с высоким ТКС в данном случае имеет преимущество по сравнению с другими схемотехническими решениями по не- скольким причинам. Сам элемент является и датчиком, и регулятором тока. По температурной характеристике (фиг. 1) видно, что при комнатной температуре ( 20°С) элемент обладает начальным сопротивлением (от, долей до единиц ом), необходимое значение которого можно получить выбором конструкции и состава материала элемента. При протекании технологического тока со- средним значением на этом сопротивлении выделяется номинальная мощность

Рэм - (KU)2 R3H,

которая разогревает элемент. Если величина К превышает определенное критическое значение К Ь.кр, при котором температура элемента с высоким ТКС ста- новится равной Тбаз (фиг. 1), что соответствует энергетической перегрузке соответствующего электрода, то сопротивление элемента с высоким ТКС ROM начинает

резко возрастать, величина К -I9 и, следовательно, мощность Рэ падают, Реализация электронной схемы с описанными функциями на другой элементной базе не имеет практического смысла, так как ввиду больших габаритов и необходимости в подводе питающего напряжения ее невозможно разместить непосредственно на ЭИ.

Расчет конструктивных и электрических параметров элементов с высоким ТКС можно производить следующим образом. Экспериментальным путем, выбирают электрические параметры обработки (частоту, скважность, средний ток). Вычисляют значение тока К э через каждый электрод путем деления среднего тока через весь многозлектродный инструмент на число электродов (в случае, если все электроды одинаковы). По формулам

Ur Цд ta RS э RBH.T.

эм

э

Рэм {К э) RSM

вычисляются соответственно номинальные значения R3M и РЭм. Далее выбирают конструкцию элементов с высоким ТКС. которая должна удовлетворять требованиям по допустимым максимальным габаритам инструмента, пе кости стыковки с электродами и их замены, и, кроме того температура зле- мента с высоким ТКС при номинальной рассеиваемой мощности должна быть меньше базовой Тбзз примерки на 20-40°С.

При выполнении последнего требований можно использовать искусственный теплоотвод или теплоизоляцию, а также варьировать Тбаз выбором материала. Время теплового восстановления, т.е. охлаждения элемента с высоким ТКС до рабочей температуры после уменьшения К 1Э до значения, равного ил,« меньшего номинального, должно быть равно или несколько больше времени теплового восстановления электрода, которое в связи со сложностью расчета обычно находят экспериментально.

П р и м е р 1. На станке Л721 проводит электроэрозионную обработку заготовки из стали Р18 электродом-инструментом с рабочей частью из материала с высоким ТКС на основе ВэТЮз с легированием иттрием и танталом с Тбаз 120°С и электродом-инструментом из спрессованной смеси порошков, содержащей, мас.%: Си 96 н- Сг20зЗ,0 + В 1,0, с последующим отжигом в восстановительной атмосфере. Обработку проводят в рабочей жидкости РХЗ на режиме: частота импульсного напряжения 22 кГц, скважность q , число ключей 15. полярность - обратная. Осуществляют двукратное внедрение ЭИ в заготовку на глубину 7 мм. Сразнительные испытания показывают, что объемный износ ЭЙ уменьшается в 1,6 раза, а суммарное время обработки сокращается в 2,2 раза. Кроме того, меняется характер износа - износ кромок существенно меньше.

П р и м е р 2. На станке 4Л721 проводят испытания многоэлектродного инструмента. Прошивают группу из 5 отверстий диаметром 1,8 мм в пластине из жаропрочного никелевого сплава толщиной 5 мм, Электри- ческий режим (частота 88 кГц, скважность q 4, общее число транзисторных ключей 6, полярность - обратная) выбран исходя из заданных требований по износу ЭЙ и измененному слойэ стенок отверстий. Рабочая жидкость - керосин 50% + масло индустриальное 50%. При прошивке общее время сокращается в 1,8 раза, линейный износ с 5 до 2,3%, т.е. более чем в 2 раза. Элементы с высоким ТКС в данном случае спроектиро- ваны так, что в процессе обработки средний ток через одну проволоку не превышает 1 А.

Таким образом, изобретение позволяет снизить износ при одновременном повышении его равномерности, что повышает точ- ность формообразования. За счет

100 Tffas Ш1

повышения устойчивости процесса электроэрозионной или электроэрозионнохимиче- скойобработкиповышается

производительность обработки. Формула изобретения

| Многократный электрод-инструмент | 1971 |

|

SU372881A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-07—Публикация

1988-07-21—Подача