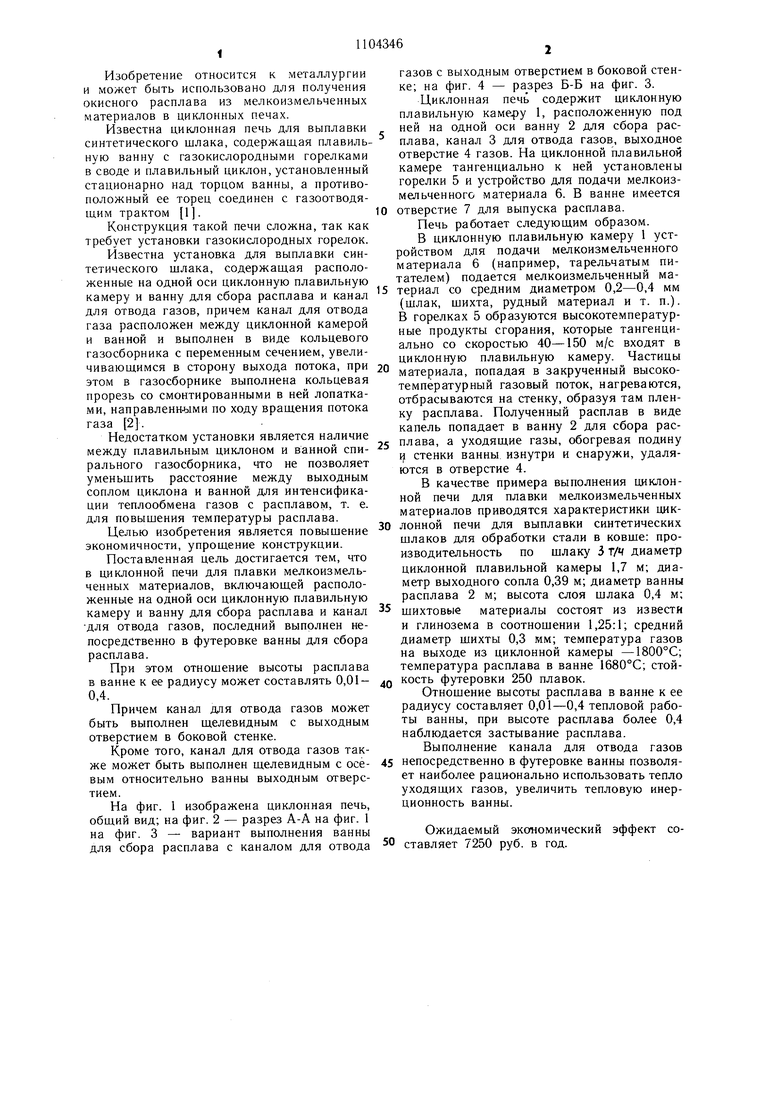

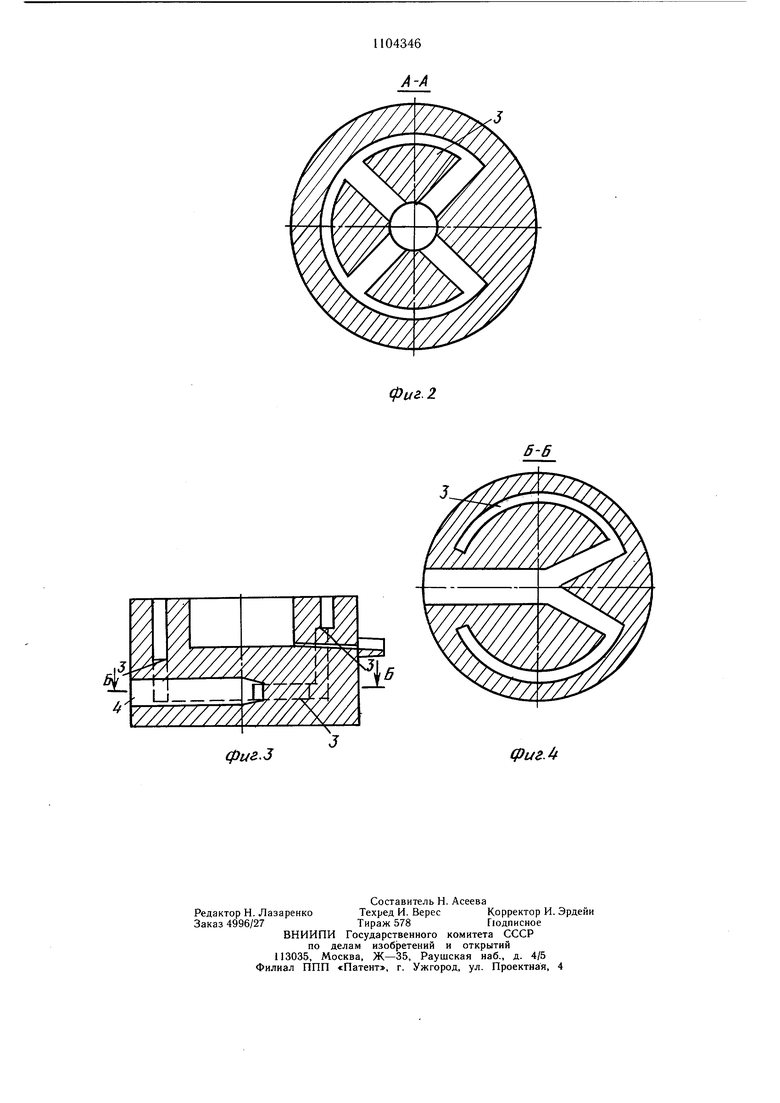

Изобретение относится к металлургии и может быть использовано для получения окисного расплава из мелкоизмельченных материалов в циклонных печах. Известна циклонная печь для выплавки синтетического шлака, содержащая плавильную ванну с газокислородными горелками в своде и плавильный циклон,установленный стационарно над торцом ванны, а противоположныи ее торец соединен с газоотводящим трактом 1. Конструкция такой печи сложна, так как требует установки газокислородных горелок. Йзвестна установка для выплавки синтетического шлака, содержащая расположенные на одной оси циклонную плавильную камеру и ванну для сбора расплава и канал для отвода газов, причем канал для отвода газа расположен между циклонной камерой и ванной и выполнен в виде кольцевого - газосборника с переменным сечением, увеличивающимся в сторону выхода потока, при этом в газосборнике выполнена кольцевая ЧТПМ R ГЯЧПГПППНШ Р RKlnn ГТНРНЯ КППКПРКЯЯ прорезь со смонтированными в ней лопатками, направленными по ходу вращения потока газа 2. J « Недостатком установки является наличие кду плавильным циклоном и ванной спирального газосборника, что не позволяет уменьшить расстояние между выходным соплом циклона и ванной для интенсификации теплообмена газов с расплавом, т. е. для повышения температуры расплава Целью изобретения является повышение экономичности, упрощение конструкции. Поставленная цель достигается тем, что в циклонной печи для плавки мелкоизмельченных материалов, включающей расположенные на одной оси циклонную плавильную камеру и ванну для сбора расплава и канал для отвода газов, последний выполнен непосредственно в футеровке ванны для сбора расплава При этом отнощение высоты расплава в ванне к ее радиусу может составлять 0,010,4. Причем канал для отвода газов может быть выполнен щелевидным с выходным отверстием в боковой стенке. Кроме того, канал для отвода газов также может быть выполнен щелевидным с осеБым относительно ванны выходным отверстием. На фиг. 1 изображена циклонная печь, общий вид; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - вариант выполнения ванны для сбора расплава с каналом для отвода газов с выходным отверстием в боковой стенке; на фиг. 4 - разрез Б-Б на фиг. 3. Циклонная печь содержит циклонную плавильную камеру 1, расположенную под ней на одной оси ванну 2 для сбора расплава, канал 3 для отвода газов, выходное отверстие 4 газов. На циклонной плавильной камере тангенциально к ней установлены горелки 5 и устройство для подачи мелкоизмельченного материала 6. В ванне имеется отверстие 7 для выпуска расплава. Печь работает следующим образом, В циклонную плавильную камеру 1 устройством для подачи мелкоизмельченного материала 6 (например, тарельчатым питателем) подается мелкоизмельченньш ма ериал со средним диаметром 0,2-0,4 мм ( шихта рудный материал и т. п.). горелках 5 образуются высокотемператур продукты сгорания, которые тангенциально со скоростью 40-150 м/с входят в плавильную камеру. Частицы материала, попадая в закрученный высоко „атемпературный газовый поток, нагреваются, отбрасываются на стенку, образуя там пленку расплава. Полученный расплав в виде капель попадает в ванну 2 для сбора расXYC1 t tvy 11 V - 1 к 111дт j ЛЛ v-vvri i pux/ уходящие газы, обогревая подину „ „ „„,, „ „„.,„„..,„ „„„„„ PJ стенки ванны изнутри и снаружи, удаляются в отверстие 4. В качестве примера выполнения циклонной печи для плавки мелкоизмельченных материалов приводятся характеристики циклонной печи для выплавки синтетических .. ° изводительность по щлаку 3 т/ч диаметр циклонной плавильной камеры 1,7 м; диаметр выходного сопла 0,39 м; диаметр ванны расплава 2 м; высота слоя шлака 0,4 м; шихтовые материалы состоят из извести и глинозема в соотношении 1,25:1; средний диаметр шихты 0,3 мм; температура газов на выходе из циклонной камеры -1800°С; температура расплава в ванне 1680°С; стойкость футеровки 250 плавок. Отношение высоты расплава в ванне к ее радиусу составляет 0,01-0,4 тепловой работы ванны, при высоте расплава более 0,4 наблюдается застывание расплава. Выполнение канала для отвода газов непосредственно в футеровке ванны позволяет наиболее рационально использовать тепло уходящих газов, увеличить тепловую инерционность ванны. Ожидаемый экономический эффект составляет 7250 руб. в год.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выплавки синтетического шлака | 1980 |

|

SU910789A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КОРПУСА ПЛАВИЛЬНОГО АГРЕГАТА И ПЛАВИЛЬНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383837C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2011 |

|

RU2458302C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2016 |

|

RU2617082C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

1. ЦИКЛОННАЯ ПЕЧЬ ДЛЯ НЛАВКИ МЕЛКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ, содержащая расположенные на одной оси циклонную плавильную камеру и ванну для сбора расплава и канал для отвода газов, отличающаяся тем, что, с целью повышения экономичности и упрощения ее конструкции, канал для отвода газов выпо.;1нен непосредственно в футеровке ванны для сбора расплава. 2.Печь по п. 1, отличающаяся тем, что отношение высоты расплава в ванне к ее радиусу составляет 0,01-0,4. 3.Печь по п. 1, отличающаяся тем, что канал для отвода газов выполнен щелевидным с выходным отверстием в боковой стенк( 4.Печь по п. 1, отличающаяся тем, что канал для отвода газов выполнен щелевидным с осевым относительно ванны выходным отверстием. (Л о 4 СО 4 О

3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU245160A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для выплавки синтетического шлака | 1980 |

|

SU910789A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-01-11—Подача