Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в частности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известно устройство вращающейся металлургической плавильной печи для переплавки металла (патент РФ №2009423 С1) являющаяся аналогом изобретения.

Также как и предлагаемое изобретение, аналог содержит цилиндрический корпус, загрузочное отверстие, горелку, летку для выпуска расплава металла и летку для слива шлака.

Недостатками этой печи являются:

1. Сложность загрузки, которая вызвана необходимостью использования специального разливочного крана и сложность осуществления процесса разлива металла из печи на разливочную машину, который требует наличия промежуточного разливочного ковша.

2. Отсутствие пылегазоочистки, которая бы уменьшала вредное влияние на внешнюю среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Известно также устройство вращающейся металлургической плавильной печи для переработки отходов цветных металлов (патент РФ №2058623),

являющийся аналогом предлагаемой.

Описанная в патенте печь содержит, как и предлагаемая, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и летку для слива шлака.

Недостатками этой печи являются:

1. Расположение летки для выпуска расплава металла и летки для слива шлака с торца печи усложняют процесс подачи металла на разливочную машину, так как при этом необходимо наличие промежуточного разливочного ковша.

2. Расположение загрузочного отверстия на цилиндрической части печи усложняет ее конструкцию, так как необходимо предусмотреть специальное уплотнительное устройство в крышке загрузочного отверстия, потому что печь вращается.

3. Отсутствие пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду.

4. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Наиболее близким аналогом (прототипом) по отношению к заявляемой плавильной печи является вращающаяся плавильная печь для переработки отходов цветных металлов (патент РФ №2171437), содержащая, как и заявляемая печь, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и летку для слива шлака. Прототип заявляемой печи имеет следующие недостатки:

1. Печь не имеет быстросменных леточных кирпичей, которые позволяют производить быстрый ремонт в случае их износа.

2. Отсутствие пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Задачей изобретения является создание высокопроизводительной вращающейся плавильной печи для переработки (переплава) отходов цветных металлов, в частности, для переработки алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная печь является высокопроизводительной, имеющей большой срок эксплуатации, позволяющей: использовать алюминиевую стружку, алюминиевый лом, алюминиевый шлак, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной или искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что во вращающуюся плавильную печь для переработки отходов цветных металлов, содержащую цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла и летку для слива шлака согласно предлагаемому изобретению, введен теплоизоляционный слой, состоящий из трех слоев гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса, на который набивается слой футеровки из муллитовой безусадочной набивной массы с корочкой гарнисажа, печь имеет два загрузочных отверстия расположенных в передней и задней торцевых стенках печи, в качестве горелочного устройства используются две газовые инжекционные цилиндрические горелки, закрепленные в крышках, закрывающих загрузочные отверстия и имеющая каждая двенадцать смесителей, пять из которых снабжены насадками и размещены вверху (по месту установки в крышках загрузочных отверстий печи) с обеспечением пламени длиной 2,4 метра, а семь смесителей без насадок с обеспечением при горении газовоздушной смеси пламени длиной 1,5 метра, кроме того, печь имеет смонтированные на тележке два поворотных футерованных желоба с приваренными футерованными чашами и перемещающимися на тележке по рельсам к летке для слива расплава металла и обратно с помощью электропривода, более того в каждой крышке, закрывающей загрузочное отверстие выполнен газоход, при этом печь выполнена с возможностью работы на естественной и искусственной тяге с двухступенчатой системой пылегазоочистки для достижения экологически чистого процесса, включающей камеру смешения, дымосос, двухсекционный агрегат газоочистки, блок циклонов.

Следует отметить, что введенный теплоизоляционный слой, состоящий из трех слоев гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса, позволяет снизить потери тепла в окружающую среду, а также дает возможность дополнительно сохранять температуру металла во вращающейся плавильной печи для переработки отходов цветных металлов (далее печи).

При этом срок службы печи увеличивается из-за использования муллитовой безусадочной набивной массы с корочкой гарнисажа, которая имеет высокую огнеупорность и стойкость.

Более того, две предлагаемые газовые 12 смесительные инжекционные цилиндрические горелки и быстро прогревают футеровку печи и плавят шихту, находящуюся ближе к каждому завалочному окну пламенем четырнадцати смесителей без насадок, а также быстро плавят шихту ближе к середине печи пламенем десяти смесителей с насадками, при этом общая номинальная тепловая мощность двух установленных в печи горелок 2,6 МВт, что делает печь высокопроизводительной.

Далее, смесители, насадки к смесителям и литой стабилизирующий пламя туннель изготавливают из жаростойкого чугуна ЖЧХ30 ГОСТ 7769-82, который позволяет увеличить срок службы горелки и, естественно, печи. Насадки к смесителям, в случае их обгорания (оплавления при длительной эксплуатации), заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки и печи.

Существенно отметить, что печь имеет два загрузочных отверстия расположенных в передней и задней торцевых стенках печи, которые позволяют производить быструю загрузку печи, естественно печь при этом становится более производительной.

Вместе с тем, вращающаяся плавильная печь для переработки отходов цветных металлов имеет две летки, выполненные в быстросменных леточных кирпичах из блоков МЛС-62 в коробе для обеспечения возможности их замены без остановки печи, при этом замена быстросменного леточного кирпича в коробе производится без разрушения футеровки печи. Леточный кирпич, изготовленный из блоков МЛС-62, имеет высокую огнеупорность и стойкость и позволяет увеличить срок службы печи.

При этом электропривод тележки включает в себя: реверсивный электродвигатель тип МТ-4 мощностью 1,6 кВт, муфту, двухступенчатый редуктор и клиноременную передачу, кроме того на тележке неподвижно закреплена футерованная приемная чаша с двумя приваренными футерованными желобами. Перемещающаяся по рельсам тележка со смонтированными на ней двумя поворотными футерованными желобами с приваренными футерованными чашами и приемной футерованной чашей улучшает условия труда обслуживающего персонала, увеличивает зону обслуживания, позволяет ускорить процесс разливки жидкого металла.

Наконец, двухванная печь снабжена двухступенчатой системой пылегазоочистки для достижения экологически чистого процесса, причем, первая ступень представляет собой камеру смешения, дымосос ДН-12,5 двухсекционный агрегат газоочистки, а вторая блок циклонов, при этом установка пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 32000 м3/час, степень очистки по фтористому водороду 67%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 94%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 82%, степень очистки по пыли 94%, уровень звука не более 74 ДБА. Двухсекционный агрегат газоочистки имеет широкий спектр очистки вредных веществ, содержащихся в дымовых газах, в блоке циклонов производится очистка от пыли. Работа на естественной тяге производится в случае ремонта отдельных агрегатов установки пылегазоочистки.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Следует отметить, что загружать лом (допустим алюминиевый) в печь для плавки необходимо измельченным на измельчителе (шредере) и прошедшим магнитную сепарацию (для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе). В конструкторской части заявки на изобретение изображено:

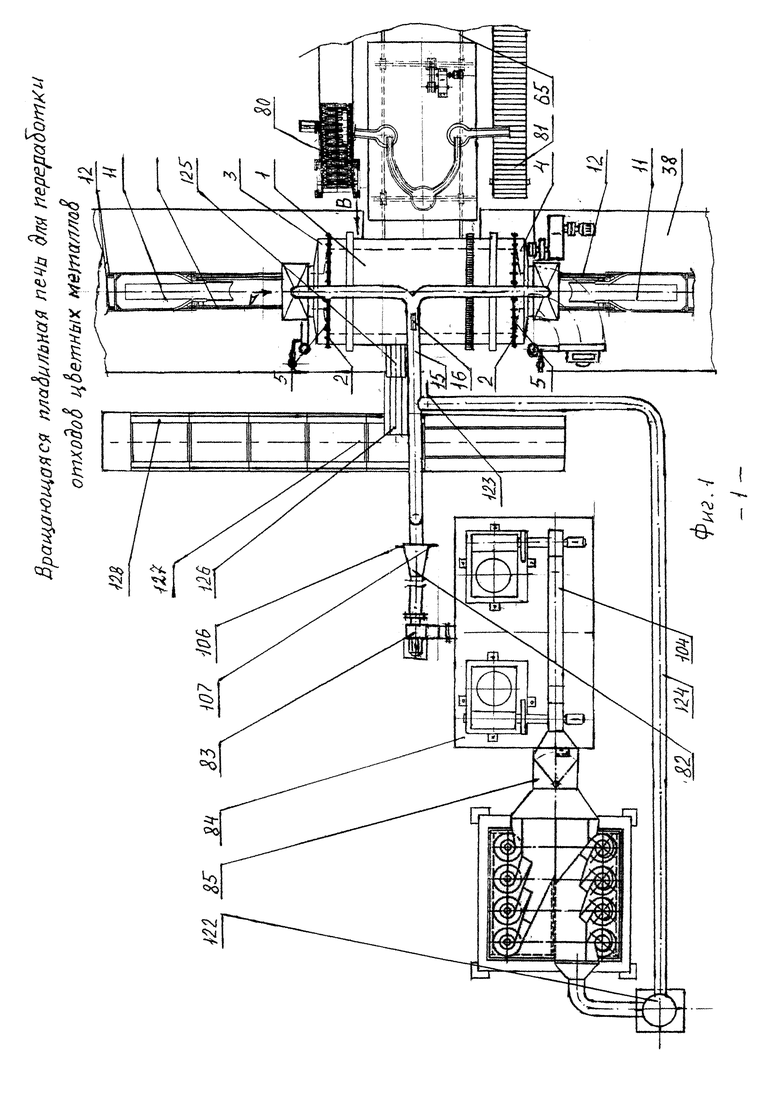

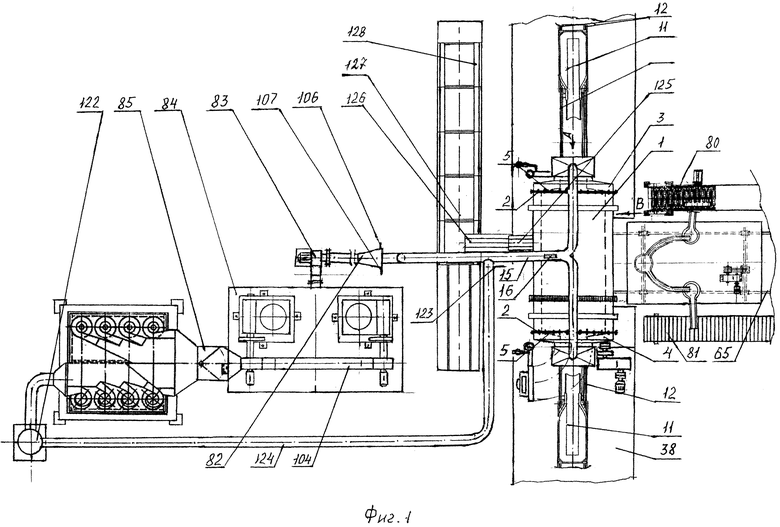

на фиг. 1 - вид печи в плане с разливочным оборудованием и системой пылегазоочистки;

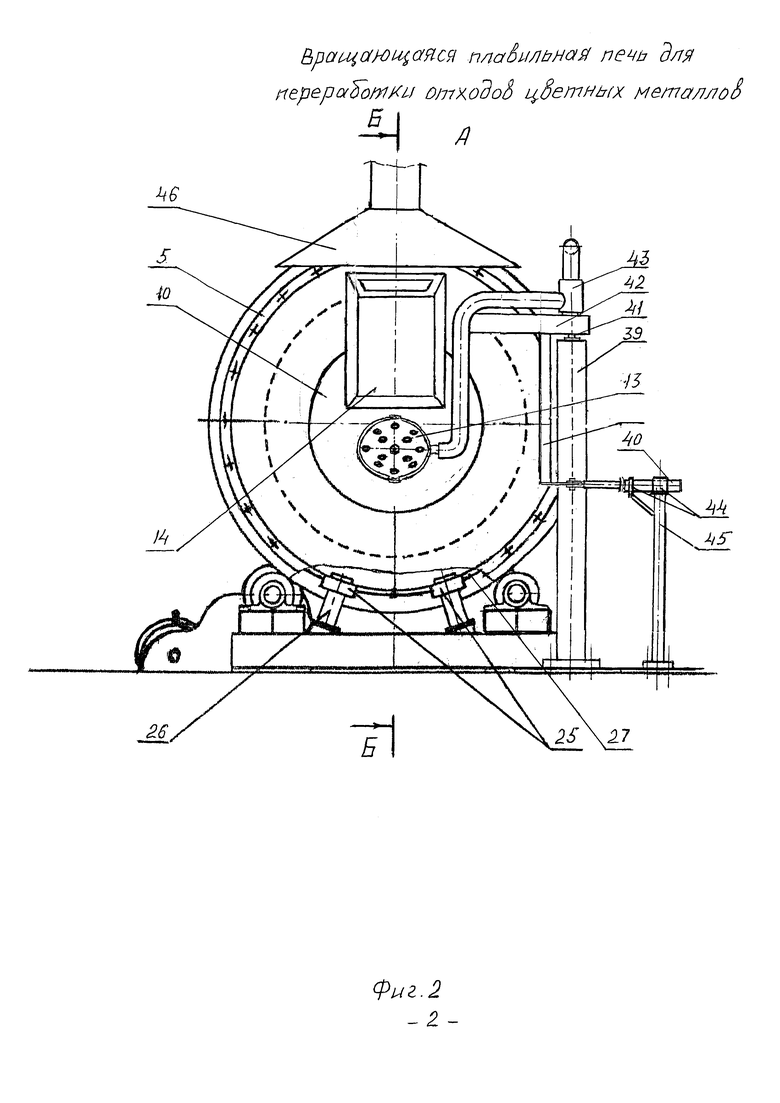

на фиг. 2 - вид А печи (спереди со стороны первого загрузочного отверстия);

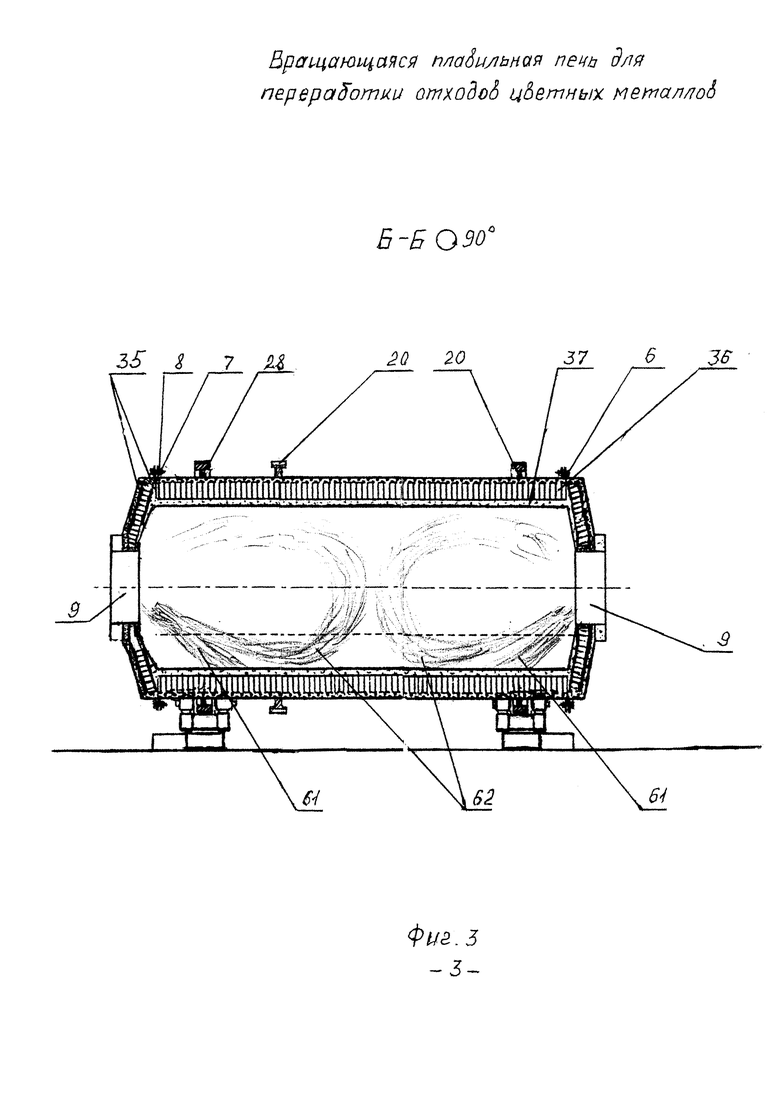

на фиг. 3 - разрез Б-Б печи;

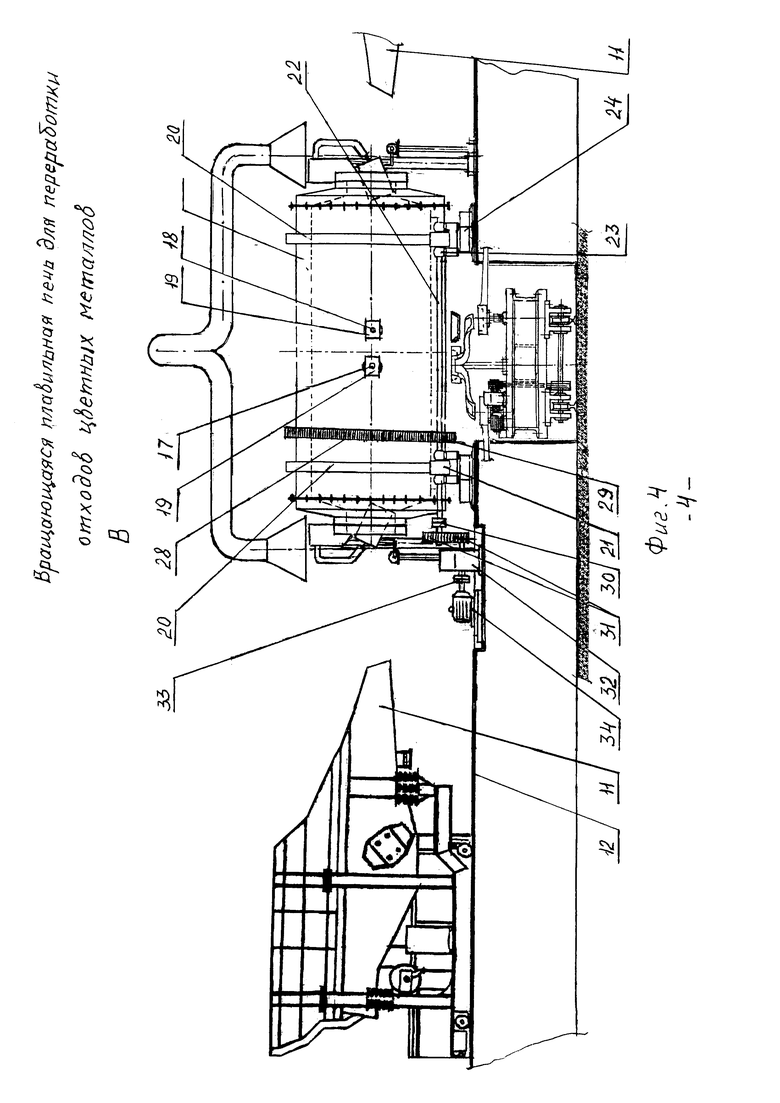

на фиг. 4 - вид В печи (сбоку);

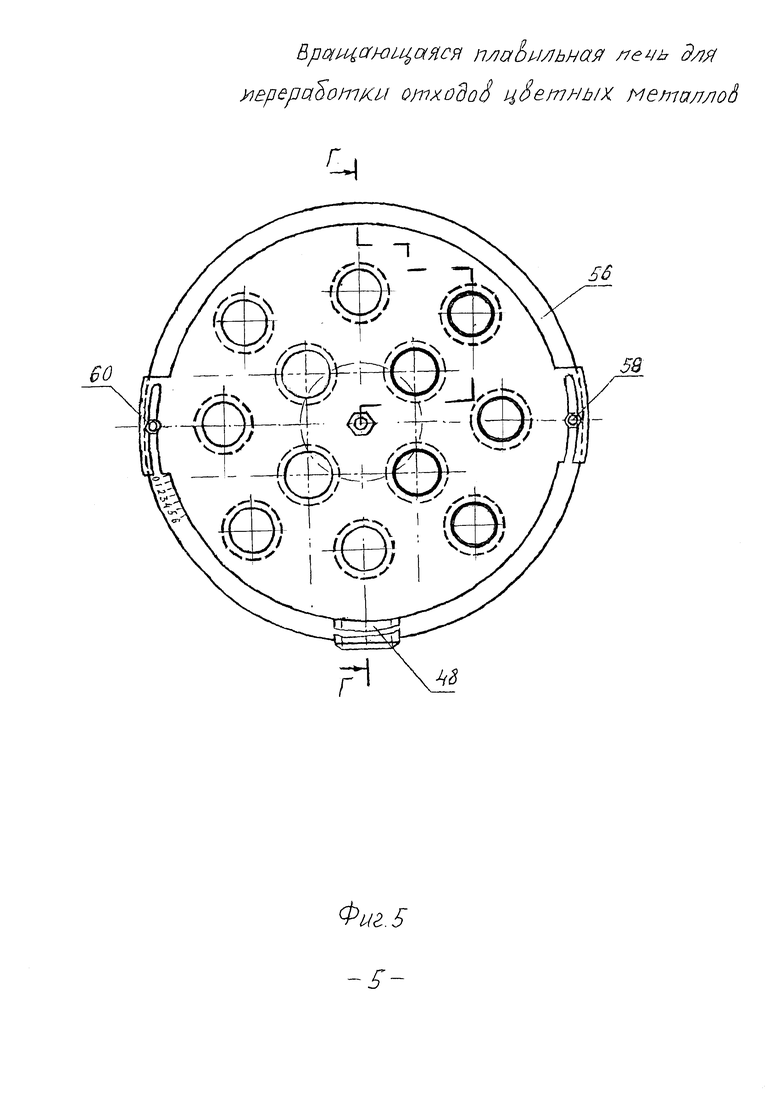

на фиг. 5 - газовая инжекционная горелка;

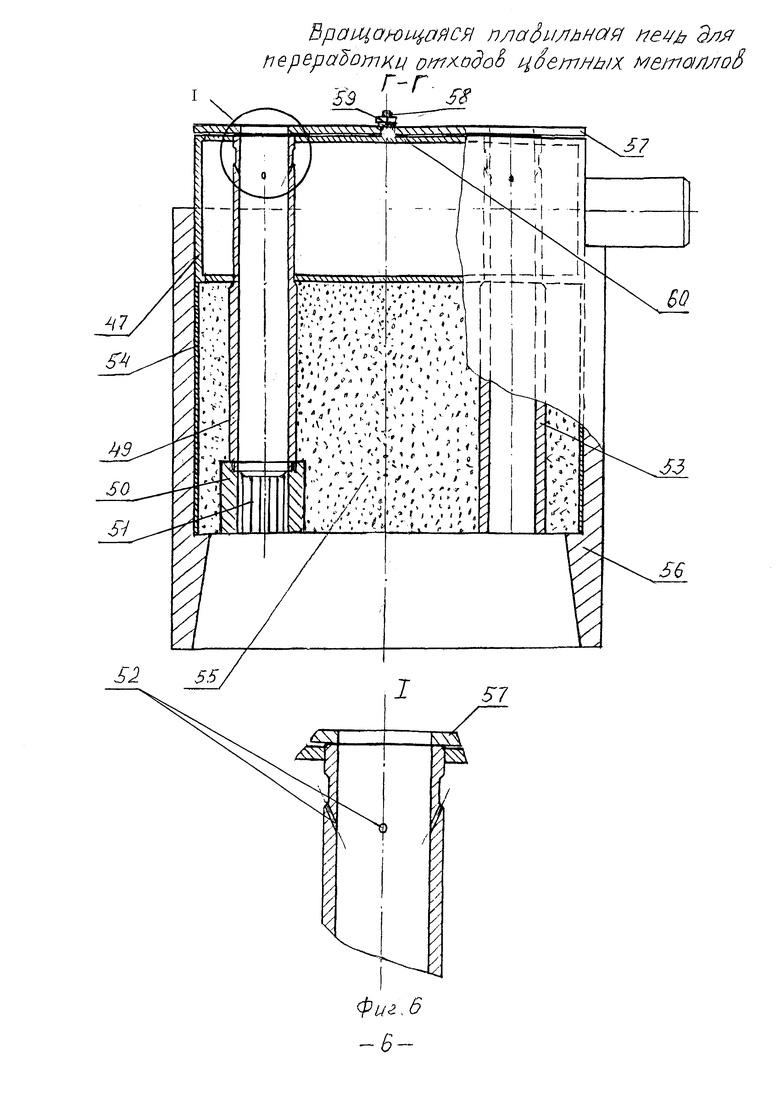

на фиг. 6 - разрез Г-Г газовой инжекционной горелки;

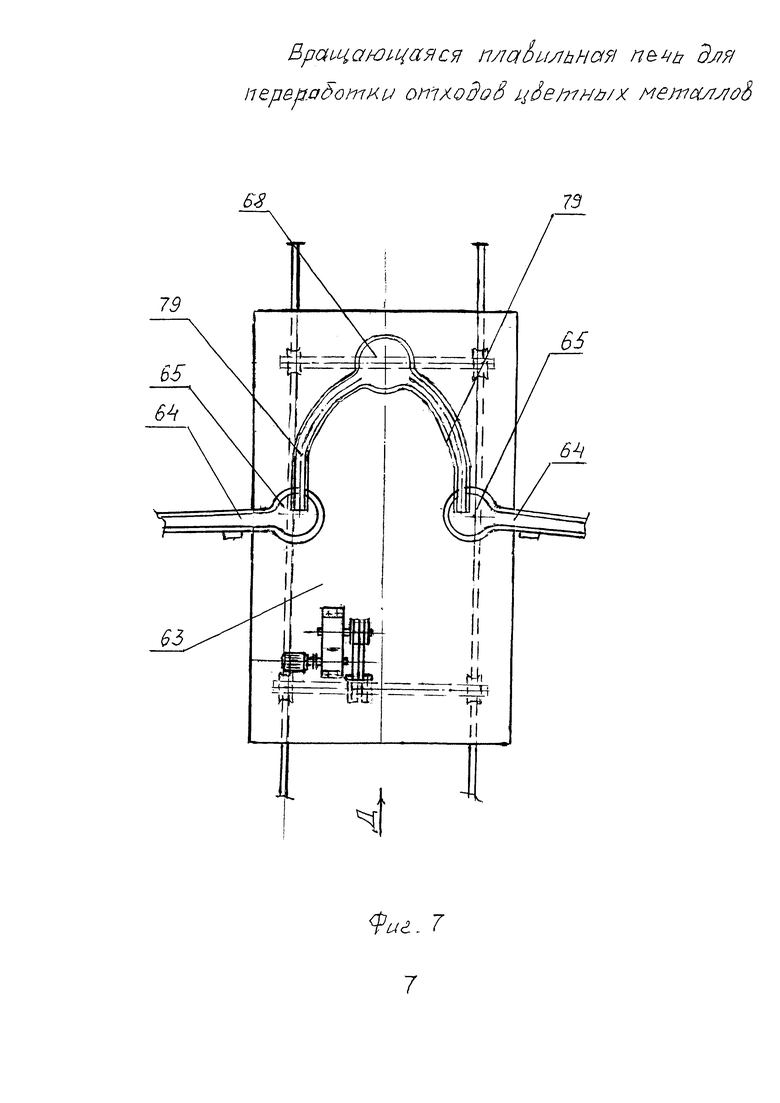

на фиг. 7 - тележка в плане с двумя поворотными футерованными желобами;

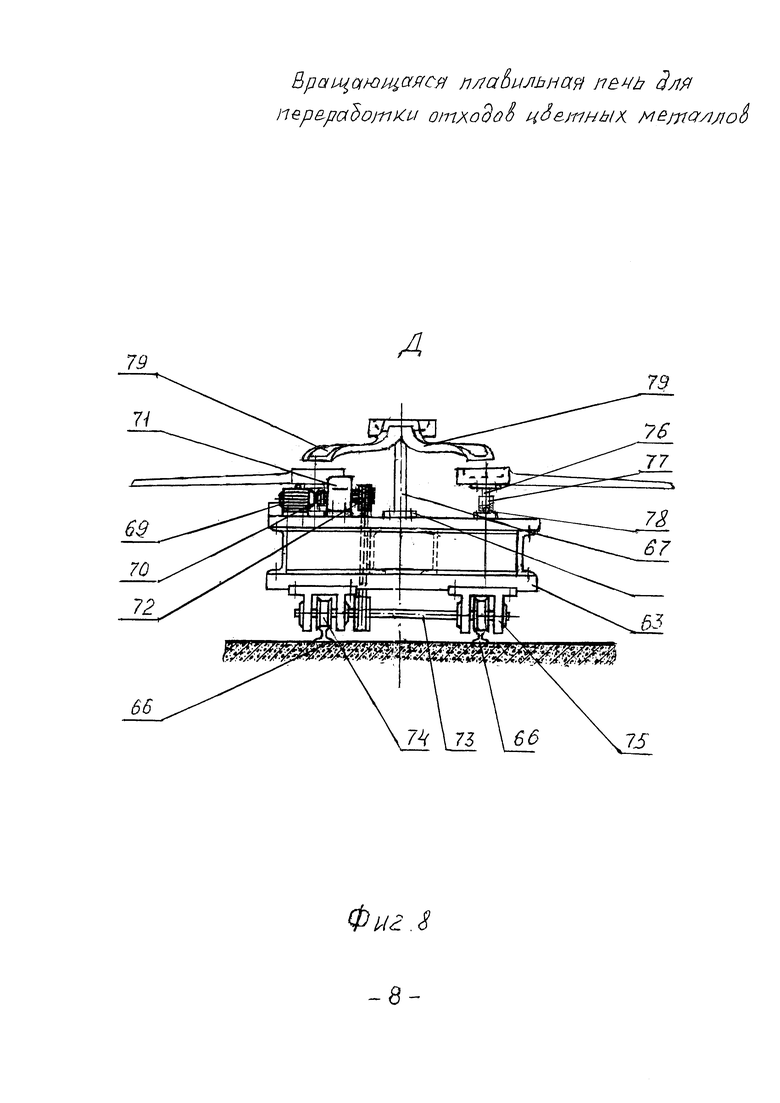

на фиг. 8 - вид Д тележки с двумя поворотными футерованными желобами;

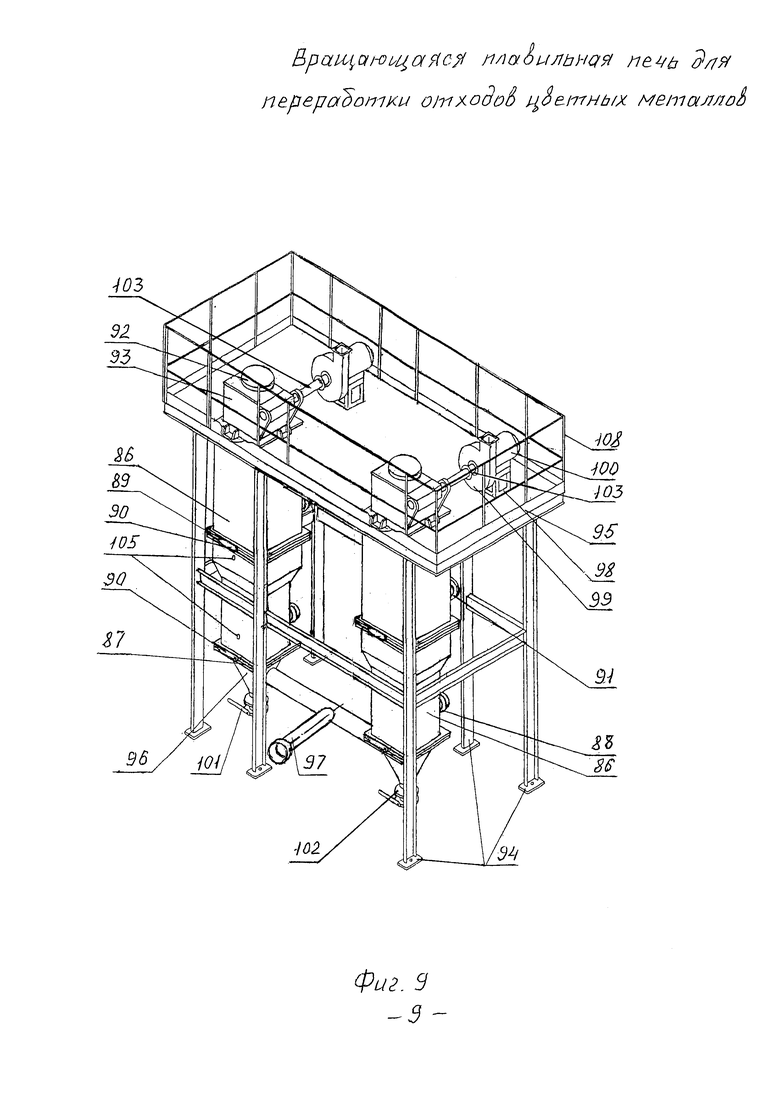

на фиг. 9 - двухсекционный агрегат газоочистки;

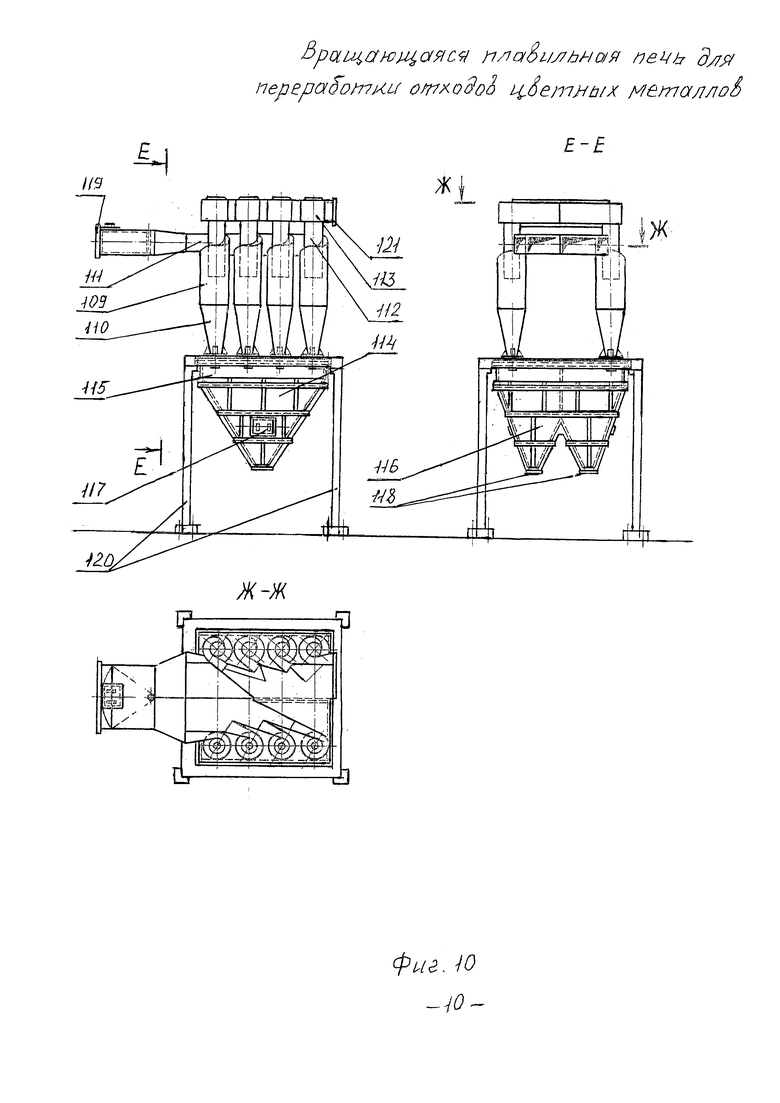

на фиг. 10 - блок циклонов.

Предлагаемая вращающаяся плавильная печь для переработки отходов цветных металлов (далее печь) относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в частности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь содержит цилиндрический корпус 1 толщиной 8 мм, изготовленный из стали, имеет с торцов приваренные стальные фланцы 2 с отверстиями. Передняя торцовая стенка 3 и задняя торцевая стенка 4 печи отъемные, имеют приваренные стальные фланцы 5 с отверстиями (отверстия соосны с отверстиями фланцев цилиндрического корпуса 1, имеют одинаковый диаметр 18 мм) и крепятся болтами 6, гайками 7 и пружинными шайбами 8 к цилиндрическому корпусу 1 фиг. 1, 2. В центре передней торцевой стенки 3 и задней торцевой стенки 4 печи имеются загрузочные отверстия 9, которые снабжены шарнирно закрепленными крышками 10 фиг. 2, 3. В загрузочные отверстия 9 производится с двух сторон загрузка шихты в печь с помощью виброзагрузочных машин 11, причем шихта предварительно измельчается на измельчителе (не показано) и проходит магнитную сепарацию для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе фиг. 1. Два загрузочных отверстия 9 позволяют производить быструю загрузку печи, естественно печь при этом становится более производительной. Виброзагрузочные машины 11 перемещается по рельсовому пути 12, подача шихты в нее производится ленточными транспортерами (не показано).

В крышках 10 размещаются инжекционные газовые горелки 13 фиг. 2. В передней 3 и задней 4 торцевых стенках имеются два патрубка 14, через которые отводятся дымовые газы из печного пространства в систему пылегазоочистки по дымоходной трубе 15, которая имеет взрывной клапан 16. Выпуск расплавленного металла производится через летку 17, расположенную на цилиндрическом корпусе 1 печи слева от центра, а выпуск шлака производится через шлаковую летку 18, расположенную также на цилиндрическом корпусе 1 печи справа от центра фиг. 4. Обе летки выполнены в быстросменных леточных кирпичах 19. Каждый леточный кирпич 19 размещается в металлическом коробе.

При замене износившегося леточного кирпича 19 короб вынимают из ниши, извлекают старый леточный кирпич 19, ставят в короб новый и короб с установленным новым леточным кирпичом 19 ставят в нишу, при этом замена быстросменного леточного кирпича 19 в коробе производится в течение 13-16 минут и без разрушения футеровки печи. Леточные кирпичи 19 изготовлены механической обработкой из блоков МЛС-62 ТУ 14-8-556-87, существенно отметить, что леточный кирпич 19, изготовленный из блоков МЛС-62 имеет высокую огнеупорность 1800°С, стойкость и позволяет увеличить срок службы печи. К цилиндрическому корпусу 1 печи приварены два литых опорных кольца 20. Каждое опорное кольцо 20 имеет гладкую опорную часть, которая опирается на два опорных ролика 21 фиг. 4. Цилиндрический корпус 1 печи в горизонтальном положении свободно лежит на четырех опорных роликах 21. Опорные ролики 21 имеют ось 22 и укреплены в литых кронштейнах 23, крепящихся к железобетонным тумбам 24. Железобетонные тумбы 24 являются опорой печи, они фиксируются в полу железобетонной длинной площадки, на которой установлена печь и виброзагрузочные машины 11, которые перемещается по рельсовому пути 12. Во избежании горизонтального смещения цилиндрического корпуса 1 имеются два направляющих ролика 25 с каждой стороны печи, которые вращаются на валах 26, приваренных к железобетонным тумбам 19. Следует отметить, что каждое опорное кольцо 20 приваривается вначале к двадцати четырем секторам 27, а последние к цилиндрическому корпусу 1 печи фиг. 2. На цилиндрическом корпусе 1 приварен зубчатый венец 28, зубья которого входят в зацепление с зубьями зубчатого колеса 29, закрепленного на оси 22. Для осуществления вращения печи два опорных ролика 21, зубчатое колесо 29 имеют общую ось 22, которая через муфту 30 соединена с приводом вращения печи. Привод печи электрический и включает в себя: пару зубчатых колес 31, редуктор 32, втулочно-пальцевую муфту 33 и электродвигатель 34. Печь при помощи привода может совершать вращательные движения вокруг оси для улучшения теплоотдачи от футеровки к шихте, а также для перемешивания металла в печи.

Важным элементом печи является футеровка, которая включает: теплоизоляционный слой, состоящий из трех слоев гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 35 и слоя шамотного легковеса 36, на который набивается слой футеровки из муллитовой безусадочной набивной массы 37 с корочкой гарнисажа. Листы первого слоя гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 35 клеятся жидким стеклом на цилиндрический корпус 1, на переднюю 3 торцевую и заднюю 4 торцевую стенки печи. Сушка естественная до высыхания жидкого стекла. Второй, третий слой гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 35 клеятся жидким стеклом с добавкой 0,2% фоскона. После просушки всех трех слоев гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 35, футеруется по шаблону слой легковесного кирпича 36 марки ШЛ-0,9 ГОСТ 5040-78. В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (21%), шамотного порошка (75%), жидкого стекла (2%), и фоскона (АХФС 2%). Толщина швов 1-2 мм, термокомпенсационные швы не выкладываются. Далее по шаблону набивается слой футеровки из муллитовой безусадочной набивной массы 37 с корочкой гарнисажа. Первоначальная подсушка и прокалка производится переносными горелками, а затем печь прокаливается по графику прокалки. Введенный теплоизоляционный слой, состоящий из трех слоев гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 35 и слоя шамотного легковеса 36, позволяет снизить потери тепла в окружающую среду, а также дает возможность дополнительно сохранять температуру металла в печи. При этом срок службы печи увеличивается из-за использования муллитовой безусадочной набивной массы 37 с корочкой гарнисажа, которая имеет высокую огнеупорность и стойкость. Стойкость кирпичной кладки и набивной массы сравнительно велика - 300-400 плавок.

В качестве горелочного устройства используются две газовые инжекционные цилиндрические горелки (далее горелки) 13, закрепленные в крышках 10, закрывающих загрузочные отверстия 9 и имеющая каждая двенадцать смесителей, пять из которых снабжены насадками и размещены вверху (по месту установки в крышках 10 загрузочных отверстий печи 9) с обеспечением пламени длиной 2,4 метра, а семь смесителей без насадок с обеспечением при горении газовоздушной смеси пламени длиной 1,5 метра. Каждая горелка 13 работает на среднем давлении 0,08 МПа и крепится в крышке 10. К фундаменту железобетонной длинной площадки 38 четырьмя анкерными болтами (не показаны) крепится колонна 39 механизма поворота крышки 10 фиг. 1, 2. В колонне 39 поворачивается на угол 95° от гидроцилиндра 40 вал 41 с закрепленным на нем кронштейном 42 и приваренным к нему патрубком 43, по которому подается по газопроводу газ в горелку 13. На кронштейне 42 размещается крышка 10 с закрепленной на ней горелкой 13. Гидроцилиндр 40 размещается в двух обоймах 44, которые закреплены на стойке 45 с укосиной. Крышка 10 закреплена в кронштейне 42, который осуществляет поворот вокруг колонны 39 на угол 90° перед загрузкой шихты и фиксируется в этом положении. После завершения загрузки печи шихтой, кронштейн 42 с закрепленной крышкой 10 и находящейся в ней горелкой 13 и патрубком 14, через который отводятся дымовые газы из печного пространства в зонд 46 и систему пылегазоочистки по дымоходной трубе 15, поворачивается обратно на угол 90° и закрывает загрузочное отверстие 9. Каждая горелка 13 состоит из двенадцати смесителей, объединенных общей сварной цилиндрической газораспределительной камерой 47, к которой приварен штуцер 48, по которому подается природный газ фиг. 5, 6. Вверху горелки 13 (по месту установки в крышке 10) размещены пять смесителей 49 с насадками 50, имеющими на внутренней поверхности литые ребра 51 в каждом смесителе 49 просверлено четыре сопла 52 под углом 25° к их осям. Внизу горелки 13 (по месту установки в крышке) размещены семь смесителей 53 без насадок, в каждом смесителе 53 просверлено четыре сопла 52 под углом 25° к их осям. Горелка 13 содержит кожух 54, приваренный к цилиндрической газораспределительной камере 47, в который набивается огнеупорная набивная масса 55, литой стабилизирующий пламя туннель 56, который надевается снизу на цилиндрическую газораспределительную камеру 47 и кожух 54, и приваривается по периметру к цилиндрической газораспределительной камере 47. Горелка 13 содержит устройство для регулирования расхода воздуха состоящее из: регулятора 57, приваренных к цилиндрической газораспределительной камере 47, трех шпилек с резьбой 58, пружинной шайбы 59, трех гаек 60. Устройство для регулирования расхода воздуха позволяет использовать горелку при различных составах природных газов. Горелки установлены наклонно под углом 20° к оси печи. Горелки работает при давлении 0,08 МПа. Две предлагаемые газовые 12 смесительные инжекционные цилиндрические горелки 13 быстро прогревают футеровку печи и плавят шихту, находящуюся ближе к каждому завалочному окну 9 пламенем (факелы 61) четырнадцати смесителей без насадок 53, а также быстро плавят шихту ближе к середине печи пламенем (факелы 62) десяти смесителей 49 с насадками 50, при этом общая номинальная тепловая мощность двух установленных в печи горелок 2,6 МВт, что делает печь высокопроизводительной фиг. 3. Смесители 49, 53, насадки 50 к смесителям, литой стабилизирующий пламя туннель 56 изготавливают из жаростойкого чугуна ЖЧХ30 ГОСТ 7769-82 (Cr = 28-32%, С = 1,6-3,0%, Ni до 1,0%, Si=1,5-2,0%, Mn до 0,7%).

При этом жаростойкий чугун, используемый в качестве материала для изготовления смесителей 49,53 насадок 50 к смесителям, литого стабилизирующего пламя туннеля позволяет увеличить срок службы горелки и, естественно печи.

Кроме того, печь имеет смонтированные на тележке 63 два поворотных футерованных желоба 64 с приваренными футерованными чашами 65 и перемещающимися на тележке 63 по рельсам 66 к летке 17 для слива расплава металла и обратно с помощью электропривода фиг. 7, 8. На тележке 63 неподвижно закреплена стойка 67 с приваренной вверху приемной футерованной чашей 68. Электропривод тележки 63 включает в себя: реверсивный электродвигатель 69 тип МТ-4 мощностью 1,6 кВт, муфту 70, двухступенчатый редуктор 71 и клиноременную передачу 72. Тележка 63 имеет две оси 73, на концах которых имеются четыре катка 74 диаметром 200 мм, которые опираются на рельсы 66. В кронштейнах 75 находятся два подшипника качения, поэтому тележка 63 катится по рельсам 66 легко. Футерованные чаши 65 имеют внизу закрепленные на них валы 76, которые вращаются в цилиндрах 77 и опираются на стальные шары 78. Таким образом, когда тележка 63 подается под разливку, открывается в печи летка 17 и жидкий металл из печи вытекает через летку 17 в приемную футерованную чашу 68, далее по желобам 79 жидкий металл стекает в две поворотные футерованные чаши 65, из них в два поворотных футерованных желоба 64 и, например, в изложницы конвейеров 80, 81 фиг. 1, 7, 8. Перемещающаяся по рельсам 65 тележка 63 со смонтированными на ней двумя поворотными футерованными желобами 64 с приваренными футерованными чашами 65 и приемной футерованной чашей 68 улучшает условия труда обслуживающего персонала, увеличивает зону обслуживания, позволяет ускорить процесс разливки жидкого металла.

Наконец, двухванная печь снабжена двухступенчатой системой пылегазоочистки для достижения экологически чистого процесса, причем, первая ступень представляет собой камеру смешения 82, дымосос ДН-12,5 поз. 83, двухсекционный агрегат газоочистки 84, а вторая блок циклонов 85 фиг. 1. Очистка дымовых газов от вредных веществ происходит в двухсекционном агрегате газоочистки 84, разработанным автором и изображенным на фиг. 9, который имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Каждая секция двухсекционного агрегата газоочистки 84 представляет собой сборный стальной прямоугольный в сечении корпус 86, в нижней части которого имеется нижняя поворотная загрузочная решетка 87 с отверстиями. Выше нижней поворотной загрузочной решетки 87 расположен нижний загрузочный патрубок 88 фиг. 9. В средней части стального корпуса 86 имеется верхняя поворотная загрузочная решетка 89 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 90, закрепленных на осях решеток. Выше верхней поворотной загрузочной решетки 89 расположен верхний загрузочный патрубок 91. Крышка 92 открывает и закрывает камеру 93, через которую слесари-ремонтники обслуживают и ремонтируют двухсекционный агрегат газоочистки 84. Двухсекционный агрегат 84 опирается на шесть опор 94, в верхней части к нему крепится обслуживающая площадка 95. Отработанный адсорбент и пыль собираются в конусной части 96 стального корпуса 86. Очищаемые газы подаются в установку пылегазоочистки через общий входной патрубок 97. На обслуживающей площадке 95 закреплена рама 98, на которой установлена воздуходувка 99 с электродвигателем 100. Отработанный адсорбент, загрязненный пылью с нижней поворотной загрузочной решетки 87 и с верхней поворотной загрузочной решетки 89, с помощью рукояток 90 сбрасывается в конусную часть 96 стального корпуса 86, а затем, повернув ручку 101, отработанный адсорбент высыпается через нижнюю горловину 102 стального корпуса 86 в тару (не показана) и увозится в отвал. Очищенные дымовые газы подаются с каждой секции по трубам 103 в воздуходувки 99 и, далее по трубе 104 в блок циклонов 85 фиг. 1, 9. Для наблюдения за ходом процесса очистки дымовых газов в стальном корпусе 86 выполнены два глазка 105. Так как дымовые газы, выходящие из печи имеют температуру более 750°С, то обычно перед дымососом 83 устанавливают камеру смешения 82, в которой дымовые газы разбавляются воздухом цеха, при этом их температура снижается до 140-170°С. В камере смешения 82 установлены два шибера: один из которых 106 закрывает или открывает подачу в дымосос 83 отходящих газов, другой 107 регулирует подачу свежего воздуха для разбавления им продуктов горения фиг. 1. В качестве дымососа принят дымосос мод. ДН-12,5, который имеет рабочую температуру до 250°С. Двухсекционный агрегат газоочистки 84 имеет ограждение 108. Принцип работы агрегата газоочистки 84 заключается в следующем: из печи дымовые газы нагнетаются дымососом 83 во входной патрубок 97 и под давлением проходят слой адсорбента, образуется "кипящий слой", в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются адсорбентом: гашеной известью и активированным углем. Загрузку адсорбента в загрузочные патрубки 87, 91 оператор агрегата газоочистки производит с приставной лестницы. После очистки дымовых газов от вредных веществ они очищаются от пыли в блоке циклонов 85 фиг. 10. Блок циклонов состоит из восьми сваренных между собой единичных циклонов. Каждый единичный циклон состоит из сварного стального цилиндрического корпуса 109, имеющего в нижней части, приваренный конус 110. Патрубок 111 входа запыленного газа в циклон прямоугольной формы располагается по касательной к цилиндрическому корпусу 109 циклона. В верхней части каждого единичного циклона смонтирована выхлопная труба 112 с выходным патрубком 113, через который очищенный газ выходит из циклона. К нижней части конусов 110 блока циклонов 84 приварен общий стальной бункер 114 для пыли. Бункер для пыли вверху имеет прямоугольную часть 115, и коническую часть, которая разделяется на две части (малые бункера) 116, в которых выполнены технологические люки 117. Малые бункера 116 имеют внизу пылевыпускные патрубки 118. Пыльный газовый поток подается в блок циклонов 85 через общий входной патрубок 119. Двухсекционный агрегат газоочистки 84 опирается на четыре опоры 120,

Работа каждого циклона основана на использовании центробежных сил, возникающих при вращении газопылевидного потока внутри сварного стального цилиндрического корпуса 109 циклона. Вращение достигается путем тангенциального ввода пылевидного потока в циклон с наклоном вниз на угол 15°. В результате действия центробежных сил, частицы пыли, взвешенные в потоке, отбрасываются на стенки цилиндрического корпуса 109, выпадают из потока. Чистый газовый поток, продолжая вращаться, совершает поворот на 180° и выходит из циклона через расположенную по оси выхлопную трубу 112. Частицы пыли, достигшие стенок цилиндрического корпуса 109, под действием перемещающегося в осевом направлении потока и сил тяжести движутся по направлению к выходному пылевыпускному отверстию конуса 110 и накапливаются в бункере для пыли, далее оседают в малых бункерах 116. Чистые газовые потоки из всех единичных циклонов через выхлопные трубы 112 попадают в общий выходной патрубок 121 и далее в дымовую трубу 122 фиг. 1, 10. При этом установка пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 32000 м3/ч, степень очистки по фтористому водороду 67%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 94%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 82%, степень очистки по пыли 94%, уровень звука не более 74 ДБА.

Печь работает на естественной тяге следующим образом.

Плавильщик металла и сплавов закрывает шиберы 106, 107 на камере смешения 82, шибер 123 на трубе 124 открывает фиг. 1. Измельченная на шредере шихта проходит магнитную сепарацию и подается в виброзагрузочные машины 11 ленточными транспортерами (не показано), отводятся крышки 10 загрузочных отверстий 9 с закрепленными на них газовыми инжекционными горелками 13. Виброзагрузочные машины 11 перемещаются по рельсовым путям 12 к печи и их лотки входят в загрузочные отверстия 9. Включаются механизмы вибрации виброзагрузочных машин 11 и шихта по лоткам падает в предварительно прокаленную печь. Включаются механизмы поворота крышек 10 загрузочных отверстий 9, при этом крышки 10 закрывают загрузочные отверстия 9. Производится розжиг горелок 13, пламя горелок 13 нагревает лом в печи до температуры плавления. Металл плавится и накапливается в печи. После полного расплавления загруженного в печь лома, загружается вторая, третья порция шихты, проплавляется, после обработки флюсом жидкого металла и подтверждении лабораторией спектрального анализа марки получаемого сплава, включают привод тележки 63 и подают приемную чашу 68 под летку 17. Открывают летку 17 и жидкий металл вытекает через летку 17 в приемную футерованную чашу 68, далее по желобам 79 жидкий металл стекает в две поворотные футерованные чаши 65, из них в два поворотных футерованных желоба 64 и заполняет, например, изложницы конвейеров 80, 81 фиг. 1, 7, 8. После слива металла из печи, закрывают летку 17, открывают шлаковую летку 18 и скачивают шлак по желобам 125 и 126 в шлаковни 127 конвейера 128. Далее тележка 63 откатывается и цикл повторяется.

Существенно отметить, что при работе печи на искусственной тяге, когда шибер 123 закрыт, а шиберы 106 и 107 открыты, продукты горения, пройдя камеру смешения 82, разбавляются в ней воздухом цеха, далее дымососом 83 подаются в двухсекционный агрегат газоочистки 84. Дымовые газы проходят в нем очистку от вредных соединений и поступают по металлическому коробу 104 в блок циклонов 85, где происходит очистка продуктов горения от частиц пыли. Далее дымовые газы поступают в дымовую трубу 81 и удаляются в атмосферу. Операции при работе печи на искусственной тяге выполняются такие же, как и при работе печи на естественной тяге, но добавляются операции: загрузки адсорбента, включения агрегата газоочистки 84, включения дымососа. Очистка дымовых газов делает процесс экологически чистым.

Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны, а также при проведении ремонтно-профилактических работ на системе пылегазоочистки. Итак, предлагаемая печь является высокопроизводительной, имеющей большой срок эксплуатации, позволяющей: использовать алюминиевую стружку, алюминиевый лом, алюминиевый шлак, снизить потери тепла в окружающую среду за счет теплоизоляции, вести процесс переплава на естественной или искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Изобретение относится к вращающейся плавильной печи для переработки отходов цветных металлов, в частности алюминиевого лома. Печь содержит цилиндрический корпус, футеровку, имеющую теплоизоляционный слой, состоящий из трех слоев гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса, на который набит слой футеровки из муллитовой безусадочной набивной массы с корочкой гарнисажа, два загрузочных отверстия, выполненных в передней и задней торцевых стенках печи, летку для слива расплава металла и летку для слива шлака, и горелочное устройство, отличающаяся тем, что горелочное устройство выполнено в виде двух газовых инжекционных цилиндрических горелок, закрепленных в крышках, закрывающих загрузочные отверстия, при этом каждая из упомянутых горелок имеет двенадцать смесителей, пять из которых снабжены насадками, размещены вверху по месту установки в крышках загрузочных отверстий печи с обеспечением пламени длиной 2,4 м, а семь смесителей без насадок выполнены с возможностью обеспечения при горении газовоздушной смеси пламени длиной 1,5 м, при этом печь имеет смонтированные на тележке два поворотных футерованных желоба с приваренными футерованными чашами и с возможностью перемещения их на тележке по рельсам к летке для слива расплава металла и обратно с помощью электропривода, а в каждой крышке, закрывающей загрузочное отверстие, выполнен газоход, причем печь выполнена с возможностью работы на естественной и искусственной тяге с двухступенчатой системой пылегазоочистки, обеспечивающей экологически чистый процесс и включающей камеру смешения, дымосос, двухсекционный агрегат газоочистки и блок циклонов. Обеспечиваются малые потери тепла, повышение производительности и увеличение срока эксплуатации печи. 4 з.п. ф-лы, 10 ил.

1. Вращающаяся плавильная печь для переработки отходов цветных металлов, содержащая цилиндрический корпус, футеровку, имеющую теплоизоляционный слой, состоящий из трех слоев гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса, на который набит слой футеровки из муллитовой безусадочной набивной массы с корочкой гарнисажа, два загрузочных отверстия, выполненных в передней и задней торцевых стенках печи, летку для слива расплава металла и летку для слива шлака, и горелочное устройство, отличающаяся тем, что горелочное устройство выполнено в виде двух газовых инжекционных цилиндрических горелок, закрепленных в крышках, закрывающих загрузочные отверстия, при этом каждая из упомянутых горелок имеет двенадцать смесителей, пять из которых снабжены насадками, размещены вверху по месту установки в крышках загрузочных отверстий печи с обеспечением пламени длиной 2,4 м, а семь смесителей без насадок выполнены с возможностью обеспечения при горении газовоздушной смеси пламени длиной 1,5 м, при этом печь имеет смонтированные на тележке два поворотных футерованных желоба с приваренными футерованными чашами и с возможностью перемещения их на тележке по рельсам к летке для слива расплава металла и обратно с помощью электропривода, а в каждой крышке, закрывающей загрузочное отверстие, выполнен газоход, причем печь выполнена с возможностью работы на естественной и искусственной тяге с двухступенчатой системой пылегазоочистки, обеспечивающей экологически чистый процесс и включающей камеру смешения, дымосос, двухсекционный агрегат газоочистки и блок циклонов.

2. Печь по п. 1, отличающаяся тем, что она имеет две летки, выполненные в виде блока МЛС-62 в быстросменных леточных кирпичах в коробе с возможностью их замены без остановки печи.

3. Печь по п. 1, отличающаяся тем, что смесители, насадки к смесителям и литой стабилизирующий пламя туннель, охватывающий смесители газораспределительной камеры и кожухи горелок, изготовлены из жаростойкого чугуна ЖЧХ30.

4. Печь по п. 1, отличающаяся тем, что электропривод тележки содержит реверсивный электродвигатель типа МТ-4 мощностью 1,6 кВт, муфту, двухступенчатый редуктор и клиноременную передачу, при этом на тележке неподвижно закреплена футерованная приемная чаша с двумя приваренными футерованными желобами.

5. Печь по п. 1, отличающаяся тем, что двухсекционный агрегат газоочистки выполнен с возможностью обеспечения производительности по очищаемому газу 32000 м3/ч, степени очистки по фтористому водороду 67%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 94%, степени очистки по окиси азота 86% и степени очистки по окиси алюминия 82% при уровне звука не более 74 ДБА.

| ВРАЩАЮЩАЯСЯ БАРАБАННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542033C2 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2171437C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2011 |

|

RU2458302C1 |

| Способ нагрева и плавки железосодержащего материала | 1990 |

|

SU1721094A1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

| Трал для лова рыбы | 1985 |

|

SU1243663A1 |

Авторы

Даты

2017-04-19—Публикация

2016-03-02—Подача