4: Од

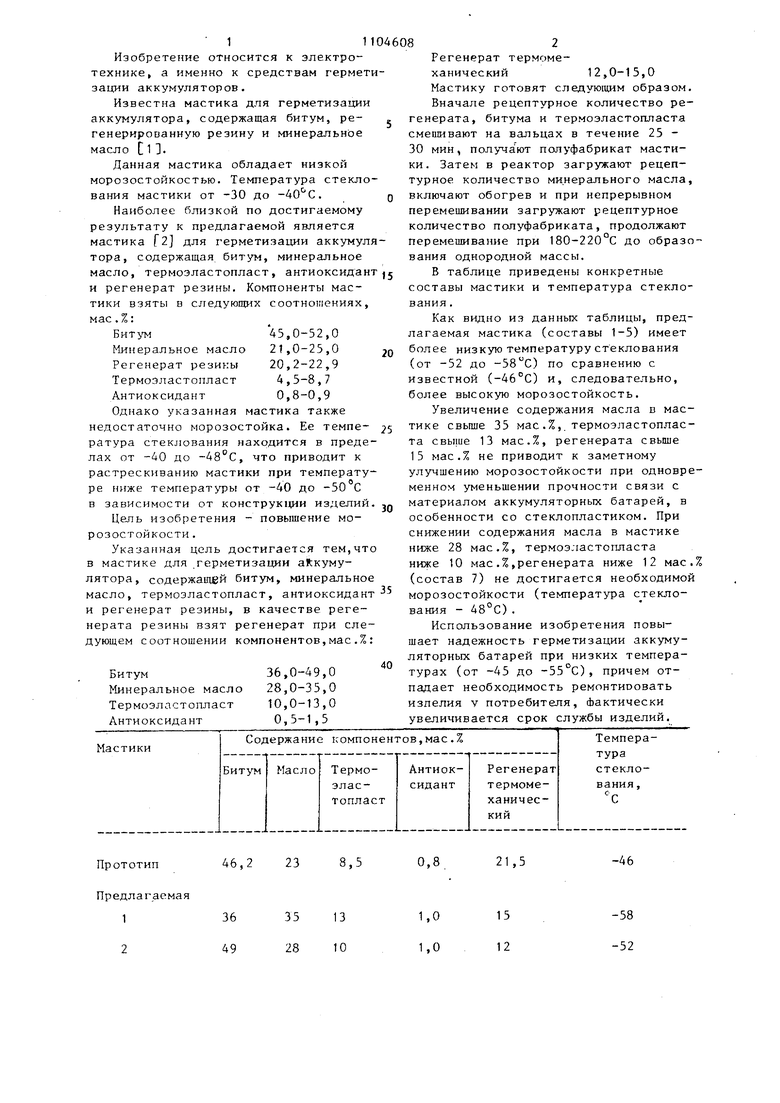

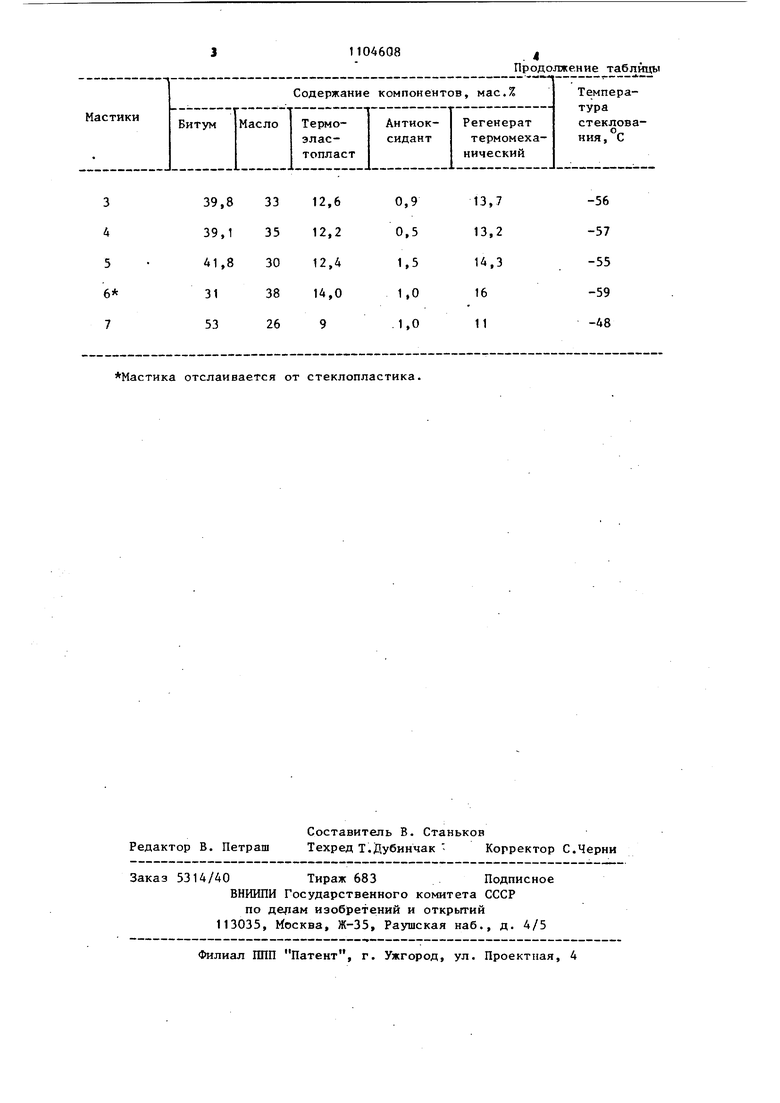

О 00 Изобретение относится к электротехнике, а именно к средствам герме зации аккумуляторов. Известна мастика для герметизаци аккумулятора, содержащая битум, регенерированную резину и минеральное масло С 1 . Данная мастика обладает низкой морозостойкостью. Температура стекл вания мастики от -30 до -40С. Наиболее близкой по достигаемому результату к предлагаемой является мастика f2 для герметизации аккуму тора, содержащая битум, минеральное масло, термоэластопласт, антиоксида и регенерат резины. Компоненты мастики взяты в следующих соотношениях мае.%: Битум45,0-52,0 Минеральное масло 21,0-25,0 Регенерат резины 20,2-22,9 Термоэластопласт 4,5-8,7 Антиоксидант 0,8-0,9 Однако указанная мастика также недостаточно морозостойка. Ее темпе ратура стеклования находится в пред лах от -40 до -48°С, что приводит к растрескиванию мастики при температ ре ниже температуры от -40 до -50 С в зависимости от конструк1дии изделий Цель изобретения - повышение морозостойкости. Указанная цель достигается тем,ч в мастике для герметизации аКкумулятора, содержащей битум, минерально масло, термозластопласт, антиоксидан и регенерат резины, в качестве регенерата резины взят регенерат при сле дующем соотношении компонентов,мае.% 36,0-49,0 28,0-35,0 Минеральное масло 10,0-13,0 Термоэластопласт 0,5-1,5 Антиоксидант Регенерат терм1;)механический 12,0-15,0 Мастику готовят следующим образом. Вначале рецептурное количество регенерата, битума и термоэластопласта смешивают на вальцах в течение 25 30 мин, получают полуфабрикат мастики. Затем в реактор загружают рецептурное количество минерального масла, включают обогрев и при непрерывном перемешивании загружают рецептурное количество полуфабриката, продолжают перемешивание при 180-220 С до образования однородной массы. В таблице приведены конкретные составы мастики и температура стеклования . Как видно из данных таблицы, предлагаемая мастика (составы 1-5) имеет более низкую температуру стеклования (от -52 до ) по сравнению с известной (-46°С) и, следовательно, более высокую морозостойкость. Увеличение содержания масла в мастике свыше 35 мае.%,. термоэластопласта CBbiiue 13 мас.%, регенерата свыше 15 мас.% не приводит к заметному улучшению морозостойкости при одновременном уменьшении прочности связи с материалом аккумуляторных батарей, в особенности со стеклопластиком. При снижении содержания масла в мастике ниже 28 мас.%, термоэ.частопласта ниже 10 мае.%,регенерата ниже 12 мас.% (состав 7) не достигается необходимой морозостойкости (температура стеклования - 48°С) . Использование изобретения повышает надежность герметизации аккумуляторных батарей при низких температурах (от -45 до -55 С), причем отпадает необходимость ремонтиоовать изделия у потребителя. Фактически увеличивается срок службы изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСТИКА ДЛЯ ГЕРМЕТИЗАЦИИ АККУМУЛЯТОРА | 1998 |

|

RU2138884C1 |

| Мастика для герметизацииАККуМуляТОРОВ | 1979 |

|

SU853714A1 |

| Мастика для герметизации аккумуляторов и способ ее изготовления | 1978 |

|

SU725123A1 |

| Заливочная аккумуляторная мастика | 1979 |

|

SU853713A1 |

| МАСТИКА МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2001 |

|

RU2220170C2 |

| Заливочная мастика для герметизации аккумуляторных батарей | 1978 |

|

SU669434A1 |

| ЗАЛИВОЧНАЯ МАСТИКА ДЛЯ ГЕРМЕТИЗАЦИИ ЭЛЕКТРИЧЕСКОГО АККУМУЛЯТОРА | 1973 |

|

SU396758A1 |

| НЕВЫСЫХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2542291C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| ПОЛИМЕРНО-БИТУМНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2345107C1 |

МАСТИКА ДЛЯ ГЕРМЕТИЗАЦИИ АККУМУЛЯТОРА, содержащая битум, минеральное масло, термоэластопласт, антирксидант и регенерат резины, отличающаяся TeVi, что, с целью повышения ее морозостойкости, в качестве регенератора резины взят регенерат термомеханический при следующем соотношении компонентов,мае.Z: Битум36,0-49,0 Минерально масло 28,0-35,0 Термозластоштаст 10,0-13,0 Антиоксидант 0,5-1,5 Регенерат термомеханический 12,0-15,0 ё

8,5

46,2 23

35

36 49

13 10

28

-46

21,5

15 12

-58

-52

Мастика отслаивается от стеклопластика.

Продолжение таблйць

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЗАЛИВОЧНАЯ МАСТИКА ДЛЯ ГЕРМЕТИЗАЦИИ ЭЛЕКТРИЧЕСКОГО АККУМУЛЯТОРА | 0 |

|

SU396758A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аккумуляторы кислотные | |||

| Мастики заливочные | |||

| Приготовление | |||

| Типовые технологические процессы | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРИТОКА ВОЗДУХА И ТЯГИ В ГАЗОВОЙ ТОПКЕ | 1925 |

|

SU686A1 |

Авторы

Даты

1984-07-23—Публикация

1983-05-18—Подача