Изобретение относится к ядерной физике.

Известен способ электрохимического осаждения трансплутониевых (ТПЭ) элементов из водного раствора HNO3 концентрацией 0,001 моль/л [1]. Способ включает операции растворения трансплутониевых элементов в азотной кислоте, доведение кислотности электролита до величины 1•10-3 моль/л, электрохимическое осаждение при плотности тока 110-220 мА/см2. Способ позволяет получать осадки с содержанием трансплутониевых элементов до 0,014 мг/см2 при полноте осаждения не выше 70-80%.

ближайшим по технической сущности и достигаемому эффекту к предложенному способу является способ электрохимического осаждения трансплутониевого элемента из содержащего его материала, включающий обработку исходного материала азотной кислотой, введение в полученную смесь изобутилового спирта и осаждение из полученного раствора трансплутониевого элемента при наложении электрического тока на подложку из металлов платиновой группы [2].

Способ предусматривает следующие операции:

приготовление раствора, содержащего трансплутониевый (актинидный) элемент в азотной кислоте такой концентрации, чтобы кислотность приготовленного электролита составляла 1,25•10-2 моль/л;

смешивание раствора актинида в азотной кислоте с изопропиловым спиртом в объемном соотношении Vспирта: Vкислоты = 19:1;

проведение электрохимического осаждения актинида на подложки из нержавеющей стали или платины при плотности катодного тока 44мА/см2, температуре электролита 39oC, продолжительности электролиза 25-36 мин.

Основными недостатками способа являются невысокое удельное содержание трансплутониевого элемента в катодном осадке (≤0,09 мг/см2) и малая полнота осаждения актинида (≤85%).

Целью данного технического решения является повышение полноты осаждения и увеличения содержания трансплутониевого элемента в осадке.

Поставленная цель достигается тем, что в способе электрохимического осаждения трансплутониевого элемента из содержащего его материала, включающем обработку исходного материала азотной кислотой, введение в полученную смесь изобутилового спирта и осаждение из полученного раствора трансплутониевого элемента при наложении электрического тока на подложку из металлов платиновой группы, осаждение ведут при объемном соотношении изобутилового спирта и азотной кислоты 15-18:1 при кислотности раствора 2•10-2 -3,5•10-2 моль/л.

Сущность способа заключается в следующем:

растворяют необходимое количество материала, содержащего трансплутониевый элемент, в азотной кислоте определенной концентрации;

смешивают азотную кислоту, содержащую трансплутониевый элемент, с изобутиловым спиртом в определенном объемном соотношении;

проводят электрохимическое осаждение трансплутониевого элемента на подложку из металла платиновой группы при катодной плотности тока 160-220 мА/см2, температуре электролита 33-35oC, при кислотности электролита (2-3,5)•10-2 моль/л.

При этом раствор азотной кислоты с трансплутониевым элементом берут с изобутиловым спиртом в объемном соотношении Vспирта: Vкислоты = 15-18: 1. Электролиз проводят в течение 120-160 мин.

Указанным способом получаются катодные осадки с содержанием трансплутониевого элемента до 0,8 мг/см2. Полнота осаждения трансплутониевого элемента в предлагаемом способе составляет не менее 96%.

Выбор указанных параметров процесса объясняется тем, что при электроосаждении трансплутониевых элементов на катоде происходит выделение водорода, околокатодное пространство подщелачивается и осаждение трансплутониевых элементов на катоде осуществляется в форме гидроокиси. При соотношении спирта и кислоты менее 15:1 происходит слишком бурное выделение водорода, которое препятствует осаждению ТПЭ на катод, при соотношениях более 18:1 становится слишком малой электропроводность электролита, что приводит к снижению полноты осаждения.

При кислотности электролита более 3,5•102 моль/л ширина подщелоченного околокатодного пространства становится слишком малой и происходит уменьшение полноты осаждения. При кислотности менее 2•10-2 моль/л, наоборот, ширина подщелоченного околокатодного пространства становится слишком большой и гидроокись трансплутониевых элементов осаждается в объеме электролита, что также приводит к уменьшению полноты осаждения на катоде.

Выбранный интервал температуры электролита объясняется тем, что при этих температурах получаются наиболее плотные мелкокристаллические катодные осадки.

Пример 1. Готовят электролит на основе изобутилового спирта. 15 мл изобутилового спирта смешивают с 1 мл 0,55 М раствора азотной кислоты, содержащей 0,145 мг кюрия-244 (электролит имеет Vспирта:Vкислоты = 15:1, кислотность 3,4•10-2 моль/л). Проводят электроосаждение на платиновую проволоку диаметром 0,5 мм, длиной 11 мм при плотности катодного тока 220 мА/см2 и температуре электролита 35oC. За 120 мин электролиза на катоде осаждается 96% кюрия. Получают катодный осадок, содержащий кюрий в количестве 0,806 мг/см2.

Пример 2. Готовят на основе изобутилового спирта. 15 мл изобутилового спирта смешивают с 0,84 мл 0,38 М раствора азотной кислоты, содержащей 0,142 мг кюрия-222 (электролит имеет Vспираль:Vкислоты = 18:1, кислотность 1•10-2 моль/л). Проводят электроосаждение на платиновую проволоку диаметром 0,5 мм, длиной 11 мм при плотности катодного тока 160 мА/см2 и температуре электролита 33oC. За 160 мин электролиза на катоде осаждается 97% кюрия. Получают катодный осадок с 0,797 мг/см2 кюрия.

Пример 3. Готовят электролит на основе изобутилового спирта. 15 мл изобутилового спирта смешивают с 0,94 мл 0,55 М раствора азотной кислоты, содержащей 0,128 мг калифорния-252 и0,17 мг катионов железа, кальция, магния, натрия, алюминия, никеля, хрома (электролит имеет Vспирта:Vкислоты = 16: 1, кислотность 3,2•10-2 моль/л). Проводят электроосаждение на платиновую проволоку диаметром 0,5 мм, длиной 10 мм при катодной плотности тока 200 мА/см2 и температура электролита 35oC. За 150 мин электролиза на катоде осаждается 97% калифорния.

Таким образом, предлагаемый способ позволяет расширить номенклатуру источников излучений, изготавливаемых методом электрохимического осаждения, благодаря высокому удельному содержанию трансплутониевого элемента в катодном осадке. В частности, при изготовлении источников нейтронов на основе калифорния-252, когда в качестве активной части используется платиновая проволока диаметром 0,5 мм, длиной 10 мм, содержащая 0,8 мг/см2 калифорния, поток нейтронов составит 2,5•108 см-1.

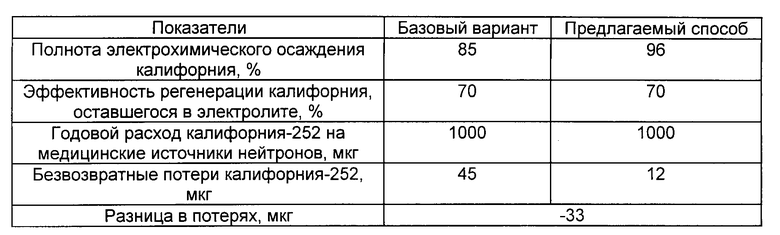

Кроме того, большая полнота электроосаждения трансплутониевых элементов приводит к уменьшению их потерь за счет того, что на регенерацию поступает меньшее их количество. В качестве базового варианта рассматривается способ, являющийся прототипом данного изобретения, как имеющий лучшие показатели из известных аналогов на полноте электроосаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ АКТИНИДОВ | 2012 |

|

RU2493295C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЕХНЕЦИЯ ИЗ АЗОТНОКИСЛОГО РАСТВОРА | 1998 |

|

RU2194802C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПАЛЛАДИЯ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ (ВАРИАНТЫ) | 2001 |

|

RU2195518C1 |

| Способ электроосаждения хромовых покрытий из электролита на основе гексагидрата сульфата хрома (III) и формиата натрия | 2023 |

|

RU2814771C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВА ЛИГАТУРНОГО ЗОЛОТА | 2012 |

|

RU2516180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ПЛАТИНОВЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2003 |

|

RU2249062C1 |

| Электрохимический способ получения микрокристаллов вольфрам-молибденового сплава | 2018 |

|

RU2692543C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВИСКЕРНЫХ СТРУКТУР ОКСИДНЫХ ВОЛЬФРАМОВЫХ БРОНЗ НА УГОЛЬНОМ МАТЕРИАЛЕ | 2013 |

|

RU2525543C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОСАЖДЕНИЯ МЕТАЛЛА | 1994 |

|

RU2071998C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО КАТАЛИЗАТОРА НА ОСНОВЕ ВОССТАНОВЛЕННОГО ЗОЛОТА | 2021 |

|

RU2784199C1 |

Способ электрохимического осаждения трансплутониевого элемента из содержащего его материала, включающий обработку исходного материала азотной кислотой, введение в полученную смесь изобутилового спирта и осаждение из полученного раствора трансплутониевого элемента при наложении электрического тока на подложку из металлов платиновой группы, отличающийся тем, что, с целью повышения полноты осаждения и увеличения содержания трансплутониевого элемента в осадке, осаждение ведут при объемном соотношении изобутилового спирта и азотной кислоты 15-18:1 при кислотности раствора 2•10-2-3,5•10-2 моль/л.

Способ электрохимического осаждения трансплутониевого элемента из содержащего его материала, включающий обработку исходного материала азотной кислотой, введение в полученную смесь изобутилового спирта и осаждение из полученного раствора трансплутониевого элемента при наложении электрического тока на подложку из металлов платиновой группы, отличающийся тем, что, с целью повышения полноты осаждения и увеличения содержания трансплутониевого элемента в осадке, осаждение ведут при объемном соотношении изобутилового спирта и азотной кислоты 15-18:1 при кислотности раствора 2•10-2-3,5•10-2 моль/л.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Evans A.E | |||

| и др | |||

| Устройство для направленно-наклонного бурения глубоких скважин | 1947 |

|

SU73121A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Evans L.E | |||

| The use of Electrode - position Methods to prepare Actinide Targets for cross section Measurements and Accelerator Bombardmeuts, Preprint, UCRL 73121, July, 1971. | |||

Авторы

Даты

1998-06-27—Публикация

1982-12-30—Подача