Изобретение относится к сварочным материалам, предназначенным дл сварки коррозионностойких аустенит ных сталей типа 04Х21Н21М4ГБ (ЗИ ОЗХ16Н15МЗ {ЭЙ 844) и им подобных применяемым на заводах химического машиностроения при изготовлении о рудования по производству карбамид нитроаммофоса и других видов удобр ний.. Известен состав присадочного ма териала 1,обеспечивающего аустен ный состав сварного шва, стойкого коррозии, при следующем соотношени компонентов, мас.%: Углерод0,001-0,2 Кремний0,1-0,5 Марганец0,25-10,0 Хром . 15,0-25,.О Молибден3,5-6,0 Никель. 8,0-30,0 Медь . 10,01 -3,0 Азот0,1-0,35 ЖелезоОстсшьное Известный присадочный материал обеспечивает высокую коррозионную стойкость сварного шва в карбамиде серной кислоте и др; Вместе с тем вследствие повышенного легирования швов молибденом при сварке наблюда ется значительная его ликвидация, Приводящая к выпадению по границам зерен интерметаллидных соединений, а также сигмафазы при многослойной сварке аустенистных сталей (толщин более 20 мм), что обусловливает об разование подсолидусных межваликовых трещин. Известен состав порошковой проволоки 2, состоящий из никелевой оболочки и порошкообразной шихты, держащей хром, марганец азотирован ный, фторополимеры, железный порошо алюминиевованадиевомолибденовотита новую лигатуру, низкокремнистый фт ридно безокислительный флюс, двуок циркония и редкоземельные металлы при следующем соотношении, мас.%: Хром24-30 Марганец азотированныйО,3-1,5 Фторполимеры 0,3-0,6 Железный порошок 18-24 Алюминиевованадиевомолибденовотитановая лигатура З-б Низкокремнистый фторидный безокислительныйфлюс3,6-8,4 Двуокись циркония 3,6-6,0 Редкоземельные Металлы0,03-0,3 Оболочка из сплава на основе никеляОстальноеДанный состав порошковой провол ки обеопечипает высокую стойкость сварного шва против межкристаллитной коррозии и пониженную склонность металла шва к горячим трещинам,однако не обеспечивает достаточной стойкости .против образования подсолидусных межваликовых трещин при много- слойной сварке аустенитных сталей. Цель изобретения - повышение стойкости многослойного сварного шва против образования межваликовых трещин. Для достижения поставленной цели в составе порошкового сварочного материала, преимущественно в виде порошковой ленты, состоящем из никеля оболочки и порошкообразной шихты, содержащей хром, марганец азотированный, молибден, железо,шихта дополнительно содержит марганец, вольфрам, а железо введено в виде карбонильного железа при еледующем соотношении компонентов,мае.%: Хром27,0-29,0 Марганец5,0-5,8 Марганец азотированный2,2-2,7 Молибден2,0-3,0 Вольфрам1,5-2,5 Карбонильное железо23-25 Никель оболочки Остальное Предлагаемый состав порошковой ленты обеспечивает наплавленный металл следующего химического состава, мас.%: углерод 0,015-0,03; кремний iO,05-0,2; марганец- 3, 0-6 ,0 ; хром 26,0-29,0; никель 31-36; молибден 1,8-3,0; вольфрам 1,3-2,5; азот 0,10-0,22; сера 0,001-0,015; фосфор 0,005-0,025; железо 24,0-25,0. Введение в состав порошковой ленты вольфрама в количестве 1,52,5 мас.% оказывает благоприятное влияние на кинетику выделения фаз в аустенитном наплавленном металле. Он способствует сохранению азота в твердом растворе аустенита, препятствуя тем самым образованию карбонитридных фаз на границах аустенитных зерен-. Благодаря этому повышается стойкость литого метешла против образования межваликовых горячих тревщн при многослойной сварке. Вь бранное соотношение хрома, никеля, молибдена, сообщает высокую коррозионную стойкость аустенитных швов в условиях воздействия высоко-, агрессивных восстановительных сред, содержащих ионы фтора, хлора и др. Наличие в составе порошковой ленты марганца и марганца азотированного способствует повышению стойкости аустенитных швов против образования кристаллизационных трещин. Использование в составе ленты карбонильного железа обеспечивает низкое содержание углерода в металле шва, тем самым повышая стойкость его против межкристаллитной коррозии.

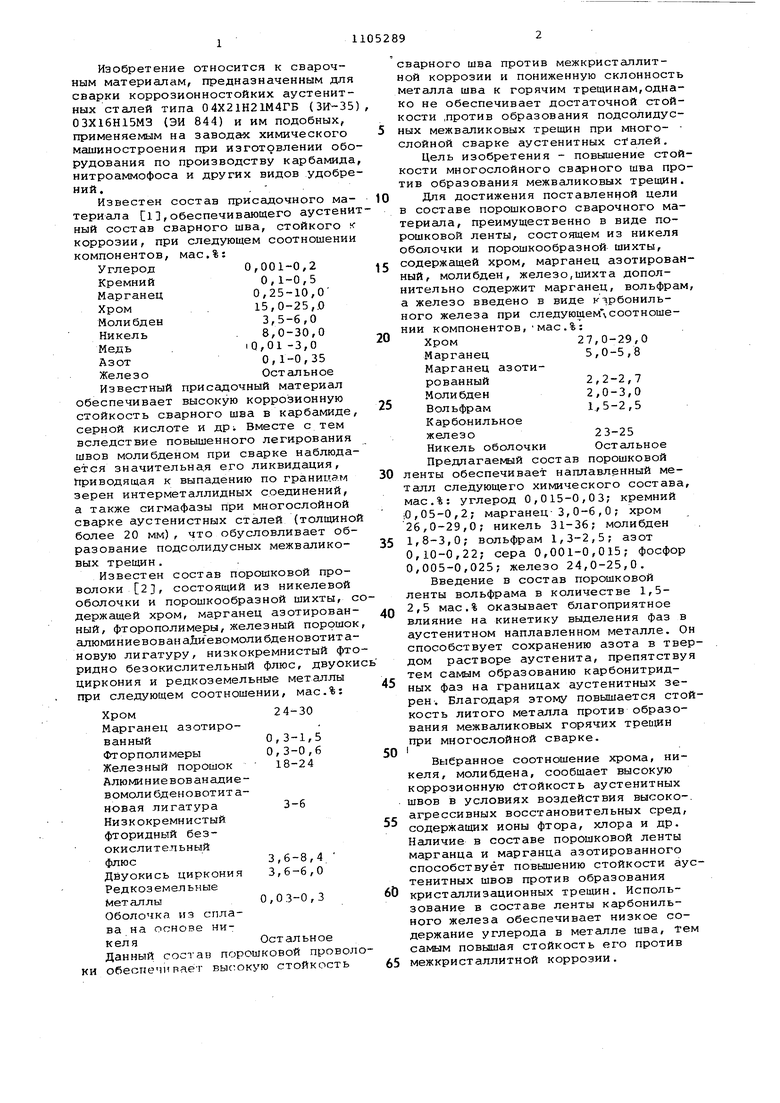

Для оценки склонности швов к образованию горячих трещин при многослойной сварке изготовлены порошковые ленты следующего состава (см. таблицу).

2,4 нный 2,7 2,5

3,0 2,0 2,5

ное

24

25

34,5 35,2

Коэффициент заполнения лент 6064%.

Кроме того ,изготовлена проволока ФЗ мм с известным химическим составом 1, мас.%: углерод 0,03;крем5 НИИ 0,25; марганец 5,5; хром 18,0; и опибден 4,8; никель 22,0; медь 2,0; азот 0,2; железо остгшьное.

Опытными лентами и проволокой выполняли многослойные (3 слоя) наплав 0 ки под флюсом ДНК-5О на сталь

04Х21Н21М4ГБ толщиной 20 мм. Наплав.ки послойно строгали, шлифовгши и

2,2 травили для обнаружения межваликовых трещин. Оценивали также фазовый 15 состав наплавленного металла. Экспе2,0 риментально установлено, что порош1,5 . ковые ленты обеспечивают более высокую трещиноустойчивость многослойных швов в сравнении с базовым объектом, 20 в качестве которого принят аналог ГПИзготовление порошковых лент предлагаемого состава на стандартном обо37,3 рудовании не вызывает затруднений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| Состав порошковой проволоки | 1979 |

|

SU812486A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2393075C1 |

| Шихта порошковой проволоки | 1979 |

|

SU772773A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2272700C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Шихта порошковой проволоки | 2016 |

|

RU2634526C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| Состав электродной ленты | 1986 |

|

SU1504045A1 |

СОСТАВ ПОРОШКОВОГО СВАРОЧНОГО МАТЕРИАЛА, преимущественно в виде порошковой ленты, состоящий из никеля оболочки и порошкообразной шихты, содержащей хром, марганец азотированный, молибден и железо,- о т л ич а ю щ и и с -я тем, что, с целью по вышения стойкости многослойного сварного шва против образования межваликовых трещин, шихта дополнительно содержит марганец, вольфрам, а железо введено в йиде карбонильного железа при следующем соотношении компонентов, мас.%: Хром 27-29 Марганец 5,0-5,8 Марганец азотированный2,2-2,7 Молибден2-3 Вольфрам 1,5т2,5g Карбонильное железо23-25 Никель оболочкиОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3740525, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-30—Публикация

1983-05-20—Подача