Изобретение относится к области сварочных материалов, и может использоваться для сварки высокопрочных среднелегированных сталей различного назначения.

Сложностью сварки среднелегированных сталей является высокая склонность металла шва и околошовной зоны к холодным трещинам, повышенная склонность к горячим трещинам из-за многокомпонентного легирования, возможность образования холодных трещин типа «отрыв» в околошовной зоне и «подваликовых» горячих трещин при сварке аустенитными электродными материалами. Общим недостатком используемых на данный момент электродных материалов связан с невозможностью получения равнопрочных основному металлу по механическим и баллистическим характеристикам сварных соединений без применения термической обработки.

Широкое применение при сварке высокопрочных среднелегированных сталей для спецтехники находят сплошные проволоки следующего структурного класса: феррито-перлитного (Св-10ГСМТ ГОСТ 2246-70) и аустенитного (Св-08Х20Н9Г7Т ГОСТ 2246-70) (аналог 1). При сварке высокопрочных среднелегированных сталей данными электродными материалами металл шва и околошовная зона обладают высокой стойкостью к образованию ХТ. Однако механические и баллистические характеристики сварных соединений находятся на невысоком уровне. Использование феррито-перлитной проволоки Св-10ГСМТ ГОСТ 2246-70 приводит к интенсивному росту зерна на участке перегрева в зоне термического влияния [1], что неблагоприятно влияет на специальные характеристики сварного соединения. Кроме того, в металле шва формируется феррито-бейнитная структура, обладающая невысокой твердостью. Более перспективно использовать электродные материалы аустенитного класса. В этом случае из-за более низкой температуры плавления присадочного материала размер зерна на участке перегрева зоны термического влияния значительно меньше [2]. Однако хромоникелевая аустенитная структура в металле шва обладает низкими механическими характеристиками.

Для повышения специальных характеристик металла шва на некоторых предприятиях использовали упрочняющую наплавку на лицевую поверхность сварного шва электродами УБТ-1 ТУ 84-1139, ЭВТ-3 ТУ В3-306, а впоследствии перешли на порошковую проволоку ПП-АН-180 диаметром 3,2 мм (ОСТ В3-4301-89/90). Однако такая технология не обеспечивала получения бездефектных сварных соединений (холодные трещины). Кроме того, использование данных электродных материалов повышало трудоёмкость изготовления корпусов спецтехники, при этом производительность данной технологии низкая. Невысокая эффективность данного подхода привело к отказу предприятий от использования данных электродных материалов [3].

Известна сварочная проволока (патент RU 2692145 С1, В23К 35/30, С22С 38/28, опубликовано 21.06.2019), которая может быть использована для получения сварных соединений из среднеуглеродистых среднелегированных сталей. В состав проволоки входят следующие компоненты, мас. %: хром 18,5–22,0, углерод 0,3–0,4, азот 0,1–0,2, алюминий 0,05–0,1, титан 0,08–0,2, железо – остальное. Как утверждают разработчики, сварочная проволока обеспечивает высокую пулестойкость сварных соединений. За счет получения в металле шва структуры, состоящей преимущественно из метастабильного аустенита (50-85 % аустенит, 15-50 % мартенсит, феррит) при интенсивном динамическом воздействии происходит превращение метастабильного аустенита в мартенсит деформации. Недостатком данного состава является необходимость точного контроля соотношения структурных составляющих (аустенит, феррит, мартенсит) в металле шва для обеспечения заявленных характеристик, что требует разработки дополнительных средств контроля и не всегда осуществимо в реальном серийном производстве.

Известна сварочная сплошная проволока для сварки броневых сталей (патент RU 2396156 С1, В23К 35/30, С22С 38/58, С22С 38/50, опубликовано 10.08.2010), содержащая, мас. %: углерод 0,02-0,08, кремний 0,60-1,50, хром 22,5-25,0, никель 6,5-8,5, молибден 0,8-3,5, алюминий 0,08-0,35, сера 0,005-0,025, железо – остальное. Сварочная проволока по изобретению обеспечивает отсутствие холодных и горячих трещин в сварном шве и зоне термического влияния после сварки броневых сталей, снижение затрат при сварке, связанных с ограничениями при сварке по сварочному току и обязательной ручной подваркой корня шва, а также повышение противоснарядной стойкости и живучести сварной брони. Недостатком сплошных проволок в сравнении с порошковыми является более высокие величины погонной энергии при сварке, что повышает риск хрупких разрушений по причине большей протяженности околошовной зоны и образования неблагоприятной структуры в зоне термического влияния.

Известна порошковая проволока (патент RU 2478030 С1, В23К 35/368, опубликовано 27.03.2013), предназначенная для наплавки инструмента и деталей, работающих в условиях больших удельных давлениях и повышенных температурах. Порошковая проволока состоит из малоуглеродистой стальной оболочки и порошкообразной шихты при следующем соотношении компонентов, мас.%: хром 20,0-23,0; никель 6,0-8,0; ферромолибден 8,0-9,0; ферротитан 0,2-0,6; азотированный хром 2,0-3,0; ультрадисперсный порошок (УДП) карбонитрида титана 0,2-0,6; кремнефтористый натрий 0,8-1,0; железо 1,3-9,3; малоуглеродистая сталь оболочки остальное. УДП карбонитрида титана имеет размер частиц 0,01-0,1 мкм.

Порошковая проволока известного состава позволяет повысить термостойкость и жаростойкость наплавленного металла за счет формирования в нем мартенситно-аустенитной структуры с дисперсными упрочняющими фазами (нитридами, карбонитридами и интерметаллидами), а также обеспечивает снижение ресурсоемкости процесса наплавки за счет получения указанного структурно-фазового состава металла уже в первом слое. Однако данная порошковая проволока не применима для сварки среднелегированных высокопрочных сталей.

Известна порошковая проволока (а.с. SU 912453, В23К 35/36, опубликовано 15.03.1982), предназначенная для сварки низколегированных высокопрочных сталей, выбранная в качестве прототипа. Порошковая проволока состоит из стальной оболочки и порошкообразной шихты содержащей компоненты, мас.%: флюоритовый концентрат 7-12; рутиловый концентрат 14-23; кремнефтористый натрий 2-6; ферромарганец 6-10; ферросилиций 1,5-4; хром 1-2,5; ферромолибден 1-2,5; никель 4-9; железный порошок – остальное.

Порошковая проволока известного состава обеспечивает при сварке низколегированных высокопрочных сталей хорошее формирование швов, с получением металла швов, обладающего достаточной стойкостью к холодным и горячим трещинам. Однако при сварке среднелегированных высокопрочных сталей не удается достичь высоких механических характеристик наплавленного металла и сварных соединений.

Техническая проблема, решаемая предлагаемым техническим решением, заключается в обеспечении свариваемости высокопрочных среднелегированных сталей различного назначения и получении высоких механических характеристик наплавленного металла и сварных соединений, а именно: получении высоких показателей временного сопротивления (σВ), предела текучести (σ0,2) при повышении показателей относительного удлинения (δ) на 15-30 % .

Предлагаемая порошковая проволока для дуговой сварки конструкций из высокопрочных среднелегированных сталей, состоит из стальной оболочки и порошкообразной шихты, содержащей хром, никель, ферромолибден, кремнефтористый натрий, ферросилиций и марганец, при этом оболочка выполнена из ферритной нержавеющей стали, а порошкообразная шихта дополнительно содержит азотированный хром и медь, и при следующем соотношении компонентов, мас.%:

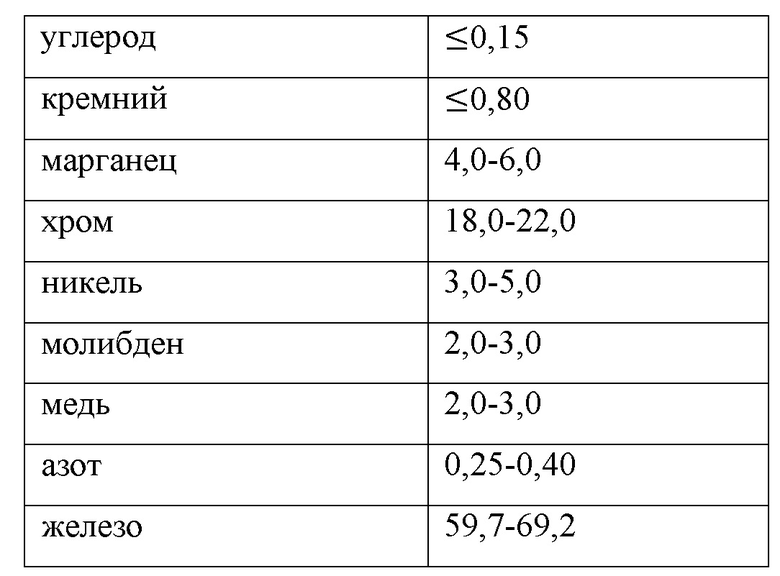

Заявляемый состав порошковой проволоки позволяет получить в первом слое нижеприведенный химический состав наплавленного металла, обладающий высокими показателями пределом прочности, пределом текучести и повышенным на 15-30 % показателям относительного удлинения, мас.%:

Для обеспечения повышения свариваемости высокопрочных среднелегированных сталей и получения указанных механических характеристик (временного сопротивления, предела текучести, относительного удлинения) сварных соединений в качестве основных легирующих элементов порошковой проволоки выбраны углерод, хром, марганец, никель, молибден, медь, азот.

Для получения в наплавленном металле хрома в количестве 18,0-22,0 мас. % и азота в количестве 0,25-0,40 мас. % дополнительно используется азотированный хром в количестве 2,4-3,3 мас.%, хром металлический в количестве 4,0-6,0 мас. %, а остальное количество хрома (порядка 12-13 мас. % в зависимости от коэффициента заполнения порошковой проволоки) заводится из оболочки из ферритной нержавеющей стали. Азотированный хром позволяет ввести одновременно хром и азот в наплавленный металл. При уменьшении содержания хрома азотированного ниже 2,4 мас. % количество азота в наплавленном металле снижается ниже 0,25 мас. %. При увеличении содержания хрома азотированного более 3,3 мас. % количество азота в наплавленном металле увеличивается более 0,40 мас. %, что приводит к образованию дефектов (пор) и снижению относительного удлинения.

При получении в наплавленном металле хрома менее 18,0 мас. % увеличивается количество дельта-феррита более 10 об. %, что снижает стойкость наплавленного металла к образованию горячих трещин, а также снижает растворимость азота в металле, что может привести к пористости наплавленного металла или металла шва. При содержании хрома более 22 мас. % происходит резкое снижение пластичности и вязкости металла по причине появления хрупкой σ-фазы при сваривании изделий из среднелегированой стали.

Для исключения вероятности появления σ-фазы содержание хрома ограничивают 22,0 мас. % и вводят в шихту марганец до содержания 5,3-7,4 мас. %, сохраняя этим высокую растворимость азота в стали и способствуя образованию аустенитной структуры.

Азот стабилизирует γ-фазу, снижает температуру начала мартенситного превращения (MН), участвует в различных механизмах упрочнения стали (твердорастворном, зернограничном, дисперсионном) и позволяет разрабатывать экологичные материалы за счет частичной замены дорогостоящего никеля, при этом удается сохранить преимущественно аустенитную структуру в наплавленном металле. Легирование азотом совместно с 3,0-5,0 мас. % никеля более эффективно повышает временное сопротивление и предел текучести аустенитных сталей, при этом относительное удлинение сохраняется на высоком уровне.

При содержании молибдена более 3,0 мас. % в металле развиваются процессы старения с образованием хрупкой χ-фазы, которая аналогична σ-фазе по отрицательному влиянию на относительное удлинение. При содержании молибдена менее 2,0 мас.% не удается получить достаточно высокие временные сопротивления и предел текучести.

Дополнительное введение в шихту меди в количестве 2,0-3,0 мас. % при дальнейшем легировании нержавеющих сталей медью повышает устойчивость аустенита к структурным превращениям после наклепа (сталь остается немагнитной). Медь повышает механические характеристики металла (особенно предел текучести) в результате процессов старения (дисперсионное твердение с выделением ε-фазы). Легирование медью совместно с никелем и азотом демонстрирует более высокие показатели относительного удлинения металла. Легирование металла медью более 3,0 мас. % негативно влияет на хладостойкость стали, в то время при содержании меди менее 2,0 мас. % не удается существенно повысить предел прочности и предел текучести.

Введение в шихту ферросилиция в количестве 0,35-0,45 мас.% осуществляется с целью раскисления металла; при содержании ферросилиция более 0,45% ускоряет выпадение сигма-фазы, что негативно влияет на механические характеристики (временное сопротивление, предел текучести, относительное удлинение), а при содержании менее 0,35 мас.% в металле повышается содержание кислорода, что ухудшает относительное удлинение стали.

В качестве газообразующего компонента используется кремнефтористый натрий в количестве 0,5-2,0 мас. %. При диссоциации кремнефтористого натрия образуются ионы натрия, которые способствуют стабилизации горения дуги и улучшают процессы каплепереноса расплавленного металла (снижают коэффициент потерь на угар и разбрызгивание).

Предлагаемое изобретение осуществления следующим образом.

Подготавливают шихту путем выполнения следующих действий:

- дробление ферромолибдена и ферросилиция в щековых, валковых, конусных дробилках и молотковых мельницах, помол, сушка и просев компонентов шихты до фракционного состава порошков 0,08-0,20 мм.;

- взвешивание и смешение компонентов шихты;

- подготовка стальной ленты;

- формирование профиля стальной оболочки проволоки и засыпка его шихтой;

- волочение проволок;

- контроль качества продукции пооперационный и итоговый.

Состав шихты порошковой проволоки состоит из следующих компонентов:

- марганец металлический электролитический (Мн95 ГОСТ 6008-90) – 5,3-7,4 мас. %;

- хром металлический (Х99 ГОСТ 5905-2004) – 4,0-6,0 мас. %;

- порошок никелевый (ПНЭ-1 ГОСТ 9722-97) – 3,0-5,0 мас. %;

- ферросилиций 75 (ФС 75 ГОСТ 1415-93) – 0,35-0,45 мас. %;

- порошок медный (ПМС-1 ГОСТ 4960-2017) – 2,0-3,0 мас. %;

- ферромолибден 60 (ФМо60 ГОСТ 4759-91) – 3,0-4,6 мас. %;

- хром азотированный 13-15 % (ХН 15 ТУ 0840-053-21600649-2016) – 2,4-3,3 мас. %;

- кремнефтористый натрий (Na2SiF6 ГОСТ 87-66) – 0,5-2,0 мас. %.

Коэффициент заполнения порошковой проволоки в зависимости от диаметра проволоки и используемой жет варьироваться от 20 до 32 %.

Смешивание шихты осуществляют в шаровых мельницах и смесителях различных типов: барабанных со смещённой осью; шнековых; лопастных; центробежных; установках непрерывного действия (УНС). Смешивание ведут в воздушной или газовой среде (сухое смешивание), или в жидкости (мокрое смешивание). После смешивания осуществляют контроль проб (химический анализ, сыпучесть, насыпная плотность, однородность шихты).

Для производства порошковой проволоки используется лента 0,3×10 мм из ферритной нержавеющей стали 08Х17 (AISI 430). Возможно использование более легированных нержавеющих лент. Перед изготовлением порошковой проволоки лента очищается от смазки и прочих загрязнений механическим (пропускается лента через специальный барабан с моющим средством) и (или) химическим способом (ультразвуковая очистка).

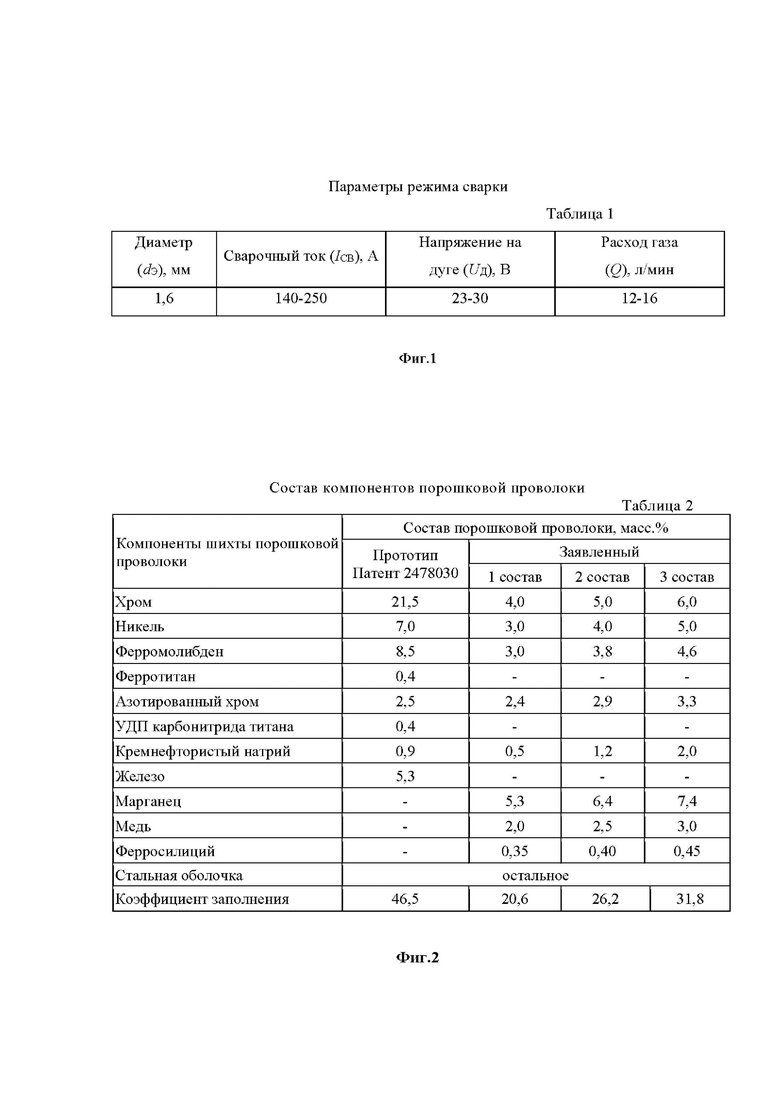

Для получения сварных соединений и наплавленного металла используют дуговую механизированную, автоматическую или роботизированную сварку на отработанных параметрах, указанных в таблице 1 (см. фиг. 1).

В качестве защитного газа можно использовать смеси на основе аргона и углекислого газа, смесь аргона с кислородом.

Предлагаемая проволока с новым составом шихты позволяет получать в металле шва аустенитно-ферритную структуру с содержанием дельта-феррита 1-4 об. %, обладающую высокими показателями прочности (временное сопротивление, предел текучести) и одновременно при этом на 15-30 % более высокими показателями относительного удлинения. Для подтверждения повышения пластических характеристик наплавленного металла проводили испытание на образцах тип II ГОСТ 6996-69 на разрывной машине.

Состав компонентов порошковой проволоки приведен в таблице 2 (см. фиг. 2).

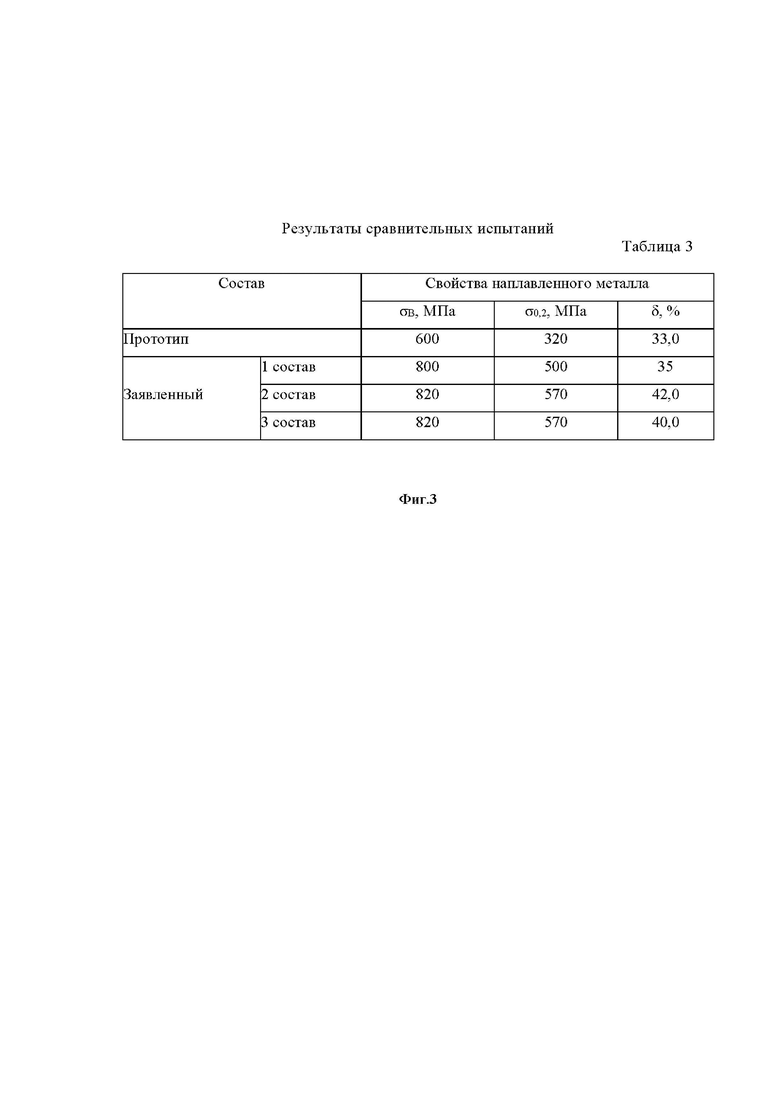

Результаты сравнительных испытаний представлены в таблице 3 (см. фиг. 3).

Сравнение механических характеристик наплавленного металла показывает (таблицы 2, 3), что предлагаемый состав обладает более высокими прочностными и пластическими характеристиками при одновременно более экономном легировании без использования дорогостоящих материалов (редкоземельных металлов, большого количества никеля). Такое сочетание свойств удалось получить за счет комплексного легирования хромом, марганцем, никелем, молибденом, медью, а также в отличии от конкурентов более высоким содержанием азота. Указанное соотношение элементов приводит к эффекту самоупрочнения вследствие уменьшения энергии дефекта упаковки, увеличивает склонность к образованию мартенсита деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1979 |

|

SU833410A1 |

| Состав шахты порошковой проволоки | 1990 |

|

SU1706817A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| Шихта порошковой проволоки | 1976 |

|

SU912453A1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2726230C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

Изобретение может быть использовано для сварки конструкций из высокопрочных среднелегированных сталей различного назначения. Порошковая проволока выполнена в виде оболочки из ферритной нержавеющей стали, заполненной шихтой. Проволока содержит компоненты в следующем соотношении, мас.%: хром 4,0-6,0, никель 3,0-5,0, ферромолибден 3,0-4,6, хром азотированный 2,4-3,3, кремнефтористый натрий 0,5-2,0, марганец 5,3-7,4, медь 2,0-3,0, ферросилиций 0,35-0,45, оболочка из ферритной нержавеющей стали - остальное. Порошковая проволока обеспечивает получение высоких показателей временного сопротивления и предела текучести сварного соединения при повышении показателей относительного удлинения. 3 ил.

Порошковая проволока для дуговой сварки конструкций из высокопрочных среднелегированных сталей, состоящая из стальной оболочки и порошкообразной шихты, содержащей хром, никель, ферромолибден, кремнефтористый натрий, ферросилиций и марганец, отличающаяся тем, что оболочка выполнена из ферритной нержавеющей стали, а порошкообразная шихта дополнительно содержит азотированный хром и медь при следующем соотношении компонентов, мас.%:

| Шихта порошковой проволоки | 1976 |

|

SU912453A1 |

| Состав шихты порошковой проволоки | 1974 |

|

SU529034A1 |

| Состав порошковой проволоки | 1978 |

|

SU859088A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| JP 2006198630 A, 03.08.2006. | |||

Авторы

Даты

2024-06-06—Публикация

2023-10-17—Подача