Изобретение относится к сварке, в частности к электродным и присадочным материалам, применяемым для антикоррозионной наплавки рабочих поверхностей химических и нефтехимических аппаратов.

Цель изобретения - повышение стойкости наплавленного металла против межкристаллитной и общей коррозии в среде, содержащей азотную кислоту при высоких температурах и давлениях.

Электродная лента выполнена в виде спеченной ленты из шихты предлагаемого состава.

Аустенитная структура и требуемые свойства наплавленного металла обеспечиваются оптимальным соотношением компонентов шихты. Указанное содержание хрома и никеля взято с целью избежать появления в аустенитной структуре наплавленного металла сГ-фер- рита, что оказывает негативное влияние на коррозионную стойкость. Уменьшение общего количества марганца в шихте ниже 4% приводит к появлению в направленном металле кристаллизационных трещин. Повышенное содержание марганца предотвращает возможность

01

их появления при наплавке металла с однофазной структурой. Азот, введенный в шихту в составе азотированного марганца, существенно снижает склонность наплавленного металла к меж- кристаллитной коррозии. Содержание азота в шихте ниже 0,06% приводит к явному ухудшению коррозионной стой045 4

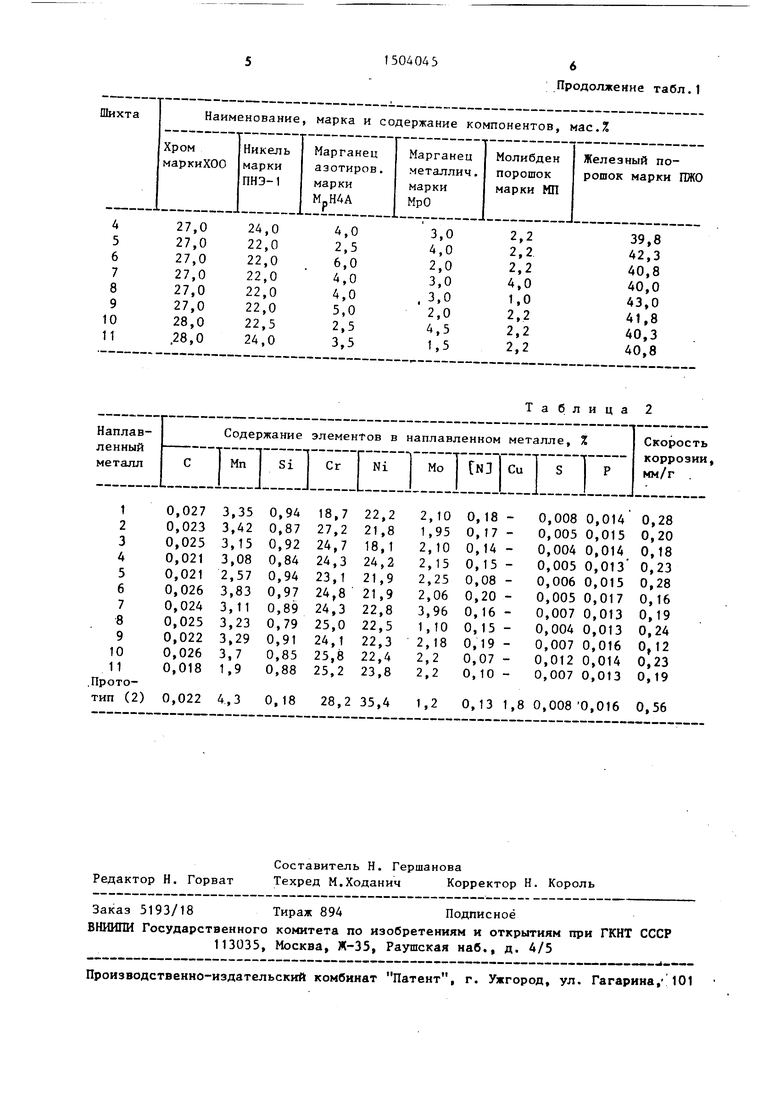

Полученный наплавленный металл имел стабильную аустенитную структуру.

Его химический состав и скорость коррозии приведены в табл.2 При наплавке имеет место окисление хрома и марганца и переход кремния из флюса в наплавленный металл. Скорость кор

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

Изобретение относится к сварке , в частности, к электродным и присадочным материалам, применяемым для антикоррозионной наплавки рабочих поверхностей химических и нефтехимических аппаратов. Цель изобретения - повышение стойкости наплавленного металла против межкристаллитной и общей коррозии в среде, содержащей азотную кислоту, при высоких температурах и давлениях. Электродная лента (ЭЛ) содержит компоненты при следующем соотношении, мас.%: хром 20-30

никель 18-24

марганец азотированный 2,5-6

марганец металлический 1,5-4,5

молибден 1-4

железо остальное. Оптимальным соотношением компонентов шихты спеченной ЭЛ обеспечиваются аустенитная структура и требуемые коррозионные свойства наплавленного металла. Принятое соотношение хрома и никеля в шихте ЭЛ предотвращает появление в аустенитной структуре наплавленного металла δ-феррита, оказывающего негативное влияние на коррозионную стойкость. Уменьшение общего количества марганца в шихте ЭЛ (ниже 4%) приводит к появлению в наплавленном металле кристаллизационных трещин. 2 табл.

кости наплавленного металла. Увеличе- ю розии, измеренная по методу ДУ ГОСТ

6032-84, значительно ниже, чем у металла, наплавленного лентой, изготовленной из известной шихты. Наименьшую скорость коррозии 0,120 мм/год имели образцы оптимального состава (9).

Более высокая коррозионная стойкость наплавленного металла, по сравнению с прототипом, существенно повышает долговечность аппаратов с наплавленной рабочей поверхностью и обеспечивает значительную уэкономию дорогостоящей нержавеющей стали.

Формула изобретения

Состав электродной ленты, содержа- ищй хром, никель, марганец металлический, марганец азотированный, молибден и железо, отличающий- с я тем, что, с целью повьш1ения стойкости наплавленного металла против межкристаллитной и общей коррозии в среде содержащей азотную кислоту и карбомид при высоких температурах и давлениях, состав содержит компоненты при следующем соотношении, мас.-%

ние количества азота вьш1е 0,2% может привести к выделению в наплавленном металле, особенно при низких температурах, избыточных фаз, в частности нитридов. Молибден в количестве 15 выше 4% не оказывает влияния на коррозионные свойства наплавленного металла. При введении в шихту молибдена ниже 1% наблюдается увеличение скорости коррозии.20

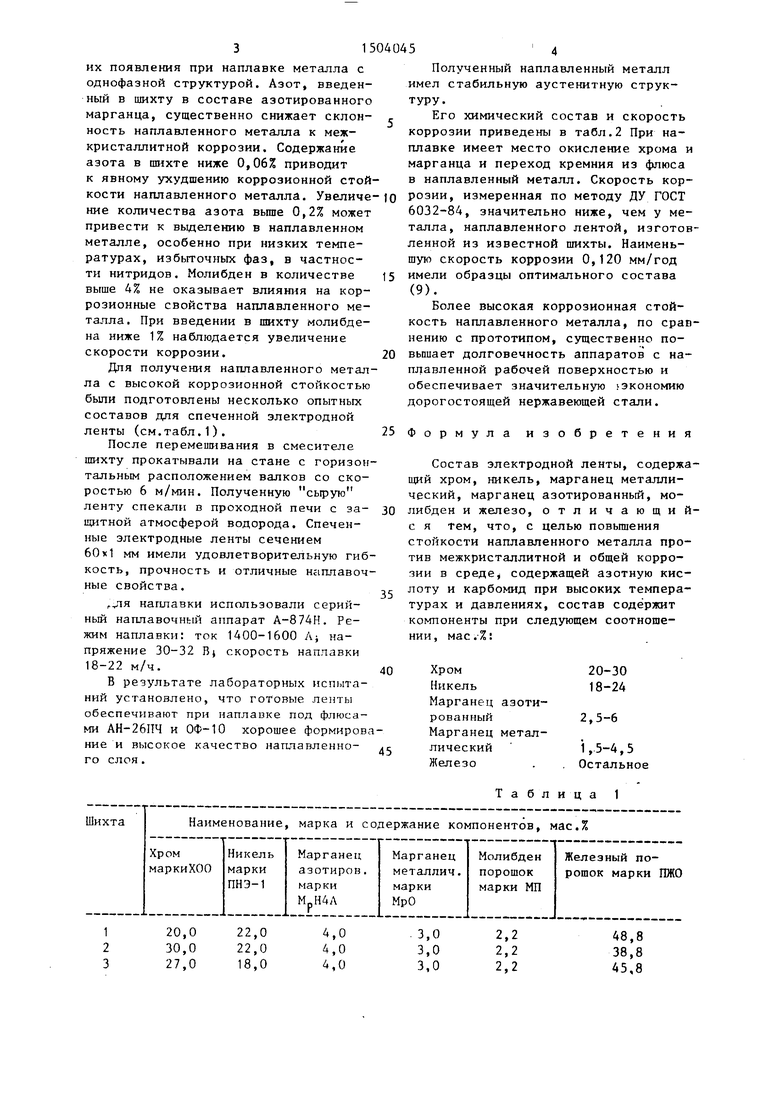

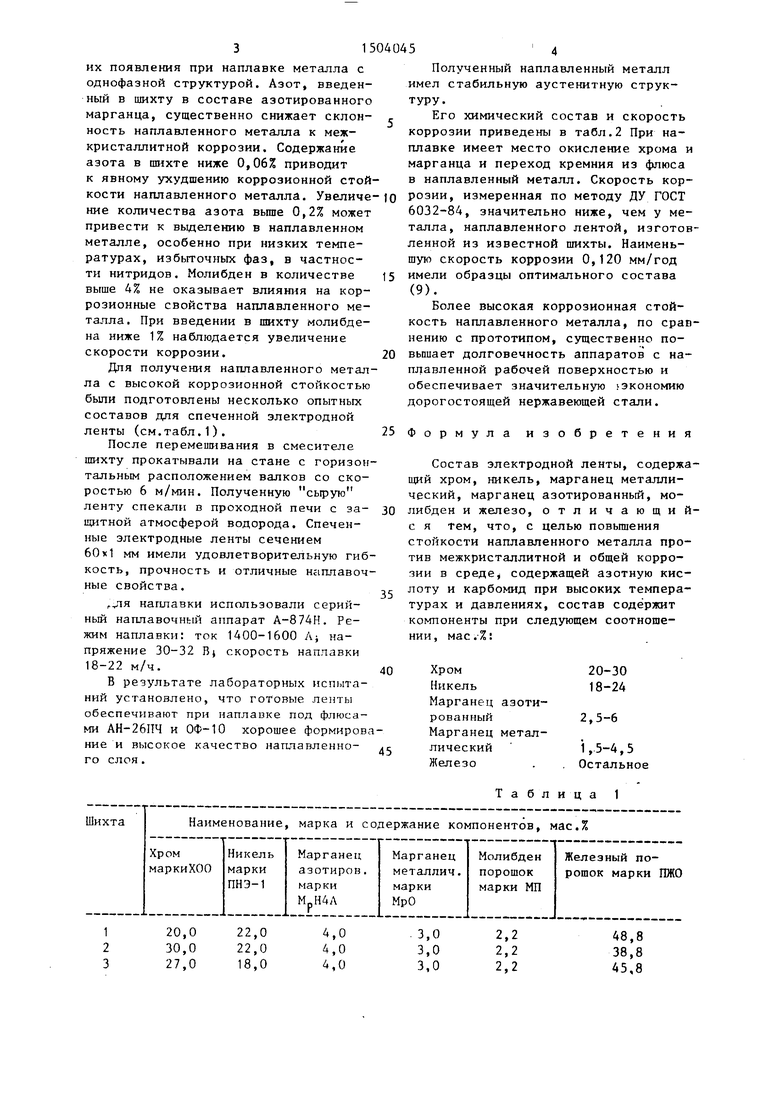

Для получения наплавленного металла с высокой коррозионной стойкостью бьли подготовлены несколько опытных составов для спеченной электродной ленты (см.табл.1).25

После перемешивания в смесителе шихту прокатывали на стане с горизонтальным расположением валков со скоростью 6 м/мин. Полученную сырую ленту спекали в проходной печи с за- ЗО шлтной атмосферой водорода. Спеченные электродные ленты сечением 60«1 мм имели удовлетворительную гибкость, прочность и отличные наплавочные свойства.-.

ля наплавки использовали серийный наплавочньш аппарат А-874Н. Режим наплавки: ток 1400-1600 Л; напряжение 30-32 В скорость наплавки 18-22 м/ч.40

В результате лабораторных испытаний установлено, что готовые ленты обеспечивают при наплавке под флюсами АН-26ПЧ и ОФ-10 хорошее формироваХром20-30

Никель18-24

Марганец азотированный2,5-6 Марганец металХром

Никель

Марганец азотированныйМарганец металПродолжение табл.1

| Авторское свидетельство СССР № 671138, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1152752, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1986-12-22—Подача