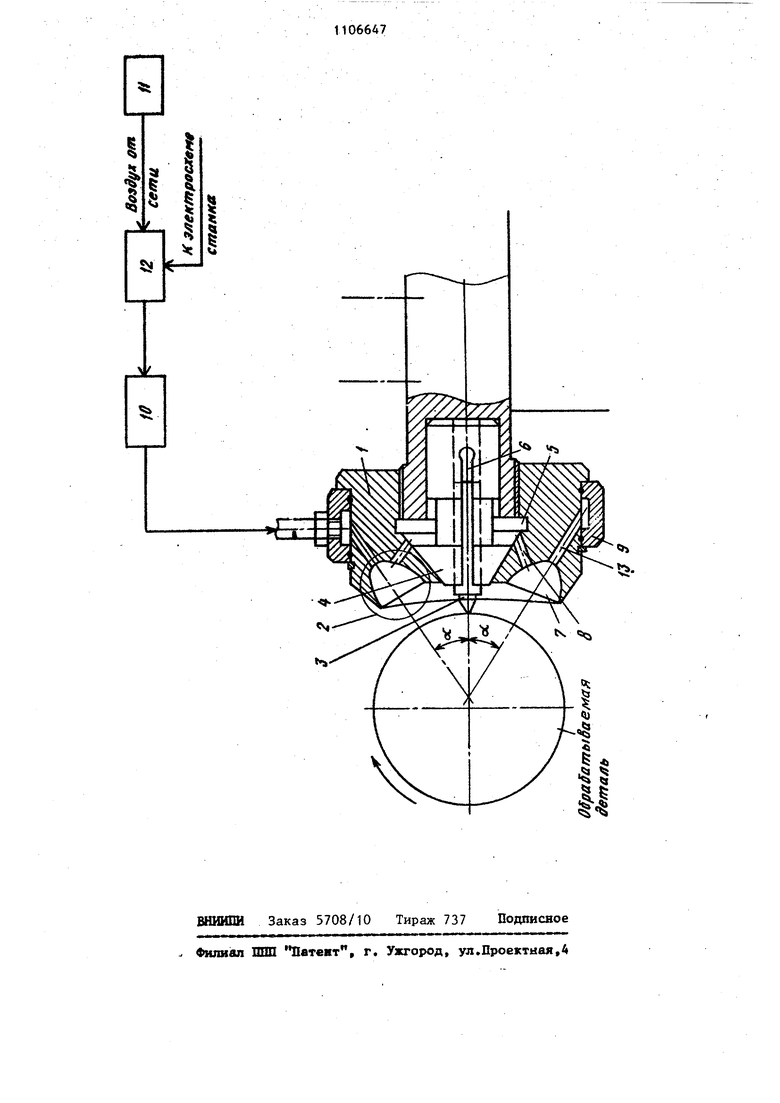

Изобретение относится к машиностроению, а именно к холодной обработке материалов резанием инструментами, оснащенными кристаллическими алмазами с подачей СОЖ в зону резания. Известно устройство для подачи СОЖ в зону обработки инструментом, закрепленным в держателе, содержащее установленный на нем сопловой насадок l . Недостатком известного устройства является малая эффективность пода чи СОЖ и невозможность отвода тепла с тела режущего инструмента, так как СОЖ подается в виде струи только в зону резания. Цель изобретения - повышение эффективности охлаяодения путем циркуляции СОЖ в зоне обработки. Цель достигается тем, что в устройстве для подачи СОЖ в зону обработки, преимущественно однокристальным алмазом, закрепленным в держателе, содержащем установленный на держателе сопловой насадок, в держателе выполнены полость и осевые прорези, открытые в зону обработки, а в насадке - каналы, связанные с соплами и полостью держателя, при этом сопла в продольном сечении имеют криволинейную форму. Такая конструкция предлагаемого устройства обеспечивает уменьшение выходного давления и температуры смеси, концентрацию потока в зоне резания, а также циркуляцию СОЖ чер прорези цанги и внутреннюю часть ра пылителъной головки к проточной час и сопел в критической зоне. Повьшение стойкости инструмента, оснащенного однокристальным алмазом обусловлено тем, что предварительно подготовленная смесь, состоящая из воздуха и требуемого химического сос тава СОЖ, подается в проточные части сопла, выполненные с криволинейной внутренней поверхностью, например по форме параболоида, образуя высокодис персную систему воздушной среды и жидкой дисперсной фазы, повышая при этом удельную поверхность распьшенно жидкости примерно в 600-700 раз по сравнению с нераспьшенной. Скорость СОЖ в соплах достигает скорости звука в воздухе, что значительно превышает скорость воздушных потоков, образуемых при вращении шлифовального круга (при правке) или детали (при тонком алмазном точении). При выходе из сопел значительно снижается температура воздушно-жидкостной смеси, что также интенсифицирует отвод тепла с зоны резания. Геометрические оси сопел располагают под углом относительно оси инструмента (величина оптимального угла геометрических осей сопел зависит от соотношений наружного диаметра распылительной головки и оправки режущего инструмента, зависимость прямопропорциональна). Например, при наружном диаметре оправки режущего инструмента 10 мм, а распылительной головки 70 мм оптимальным углом является угол 30°-АО , что позволяет концентрировать поток СОЖ в зоне резания. Наличие каналов, связывающих внутреннюю часть распылительной головки и проточные части сопел, а также перепада давлений в соплах и внутренней части распьшительной головки обуславливает циркуляцию СОЖ через прорези цанги, обеспечивая отвод тепла с тела режущего инструмента. В проточных частях сопел, выполненных на параболе, в продольном сечении имеет место критическая зона, где скорость воздушного потока равна скорости звука в потоке. Давление воздушного потока в критической зоне примерно в два раза меньше давления смеси на входе. По мере удаления сечения проточной части сопла от критической зоны имеет место постепенное увеличение давления смеси до входного. Например, при изготовлении проточной части сопла по форме Лаваля в критической зоне давление смеси равно 0,528-Р,, а на выходе при dgb,x/d;, (где dg иаметр сопла на выходе, а di - диаметр сопла на входе) равном 2,5 давление равно Рвш ° ° Таким образом, давление смеси на выходеменьше входного давления, но больше давления в проточной части сопла между входом и выходом. Наличие каналов, связывающих внутреннюю часть распылительной головки с проточными частями сопел в критической зоне, обеспечивает циркуляцию СОЖ в зоне обработки. Количество сопел зависит от диаметра выходного сечения сопла и наружного диаметра распылительной головки. При увеличении количества сопел увеличивается интенсивность отвода тепла с зоны резания, чем улу шаются технико-экономические показатели устройства. На чертеже изображено устройство для подачи СОЖ, имеющее 4 сопла. Устройство для подачи СОЖ состоит из распьтительной головки 1, в которой выполнены сопла 2. Режущий инструмент 3 установлен в держателе 4, в котором выполнены полость 5 и осевые прорези 6. Проточные части 7 сопел 2 вьтолнены криволинейными, например параболическими, для обесэтом геометрические оси сопел 2 расположены под углом сЬ относительно оси инструмента 3. Распылительная го ловка 1 снабжена также каналами 8, связывающими внутреннюю ее часть с проточньми частями 7 сопел 2 в критической зоне. На распылительной головке 1 смонтирован распределитель 9, внутренняя кольцевая полость которого сообщается с внутренней полостью распылительной головки 1 и смесителем 10, который предназначен для регулирования концентрации смеси величины давления на его выходе и см шивания воздуха с требуемым химичес. КИМ составом СОЖ. Вход смесителя 10 соединен с внешним источником сжатого воздуха 11 клапаном 12, управля емым от электрической схемы станка (не показано). Устройство работает следующим образом. 11 74 При подаче команды на обработку (правку) включается клапан 12. Воздух от сети поступает в смеситель 10, где смешивается СОЖ требуемого химического состава и через распределитель 9 и каналы 13 подается в.сопла 2 распьшительной головки 1. При попадании СОЖ в сопла 2 увеличиваете (скорость, снижается температура и уменьшается давление смеси, которая в распылительном состоянии концентрируется в зоне резания, так как геометрические оси сопел 2 расположены под углом относительно оси режущего инст-, РУмента 3. Наличие каналов 8, соединяющих внутреннюю часть распылительной головки 1 и проточные части 7 сопел 2 в критической зоне, обеспечивает циркуляцию воздушно-жидкостной между выходной частью сопел 2, где выходное давление примерно в 1,5-2,0 раза больше давления в критическом сечении.сопел 2, через прорези в держателе 4, внутреннюю полость держателя и каналы к проточным частям 7 сопел 2. Это обеспечивает смазку кромок режущего инструмента 3 и интенсивный отвод тепла с его тела. По окончании процесса обработки клапан 12 выключается и подача СОЖ в рас пределитель 9 и зону обработки прекращается. Использование предлагаемого устройства позволяет повысить стойкость инструмента в 2-3 раза, исключить надиры и налипы на обрабатываемой поверхности, повысить геометрическу точность в 1,5-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекторное сверло | 1982 |

|

SU1077718A1 |

| Инструмент для отбора керна из неметаллических материалов | 1982 |

|

SU1199624A1 |

| Способ обработки материалов алмазным микроточением | 1991 |

|

SU1834747A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СОЖ К ДИСКОВОМУ ИНСТРУМЕНТУ | 1991 |

|

RU2008220C1 |

| СПОСОБ РЕЗКИ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1998 |

|

RU2155131C2 |

| СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ МОНОКРИСТАЛЛОВ НА ПЛАСТИНЫ | 1998 |

|

RU2137251C1 |

| Устройство подачи смазочно-охлаждающей жидкости при плоском шлифовании периферией круга | 2019 |

|

RU2708485C1 |

| СТРУЕФОРМИРУЮЩАЯ ГОЛОВКА ДЛЯ ПОДВОДНОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2021 |

|

RU2793133C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) в зону обработки, преимущественно однокристальным алмазом, закрепленным в держателе, содержащее установленный на держателе сопловой насадок, отличающееся тем, что, с целью повышения эффективности охлаждения путем циркуляции СОЖ в зоне обработки, в держателе выполнены полость и осевые прорези, открытые в зону обработки, а в насадке каналы, связанные с соплами и полостью держателя, при этом сопла в продольном сечении имеют криволинейную форму.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Худобин Л.В | |||

| и др | |||

| Влияние СОЖ на процесс правки абразивных кругов карандашами из славутича | |||

| Вестник машиностроения | |||

| М., 1978, 8, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1984-08-07—Публикация

1982-05-28—Подача