Изобретение относится к устройст вам для переработки, в частности гракуля1у1и, расплавленных шлаков, образующихся в различных производствах металлургической энергетической химической пром7.-1пшенности и т.п Целью изобрете1гия является увеличение коэффициента использования объема башни-скруббера и повышение стеиени очистки парогазовой смеси.

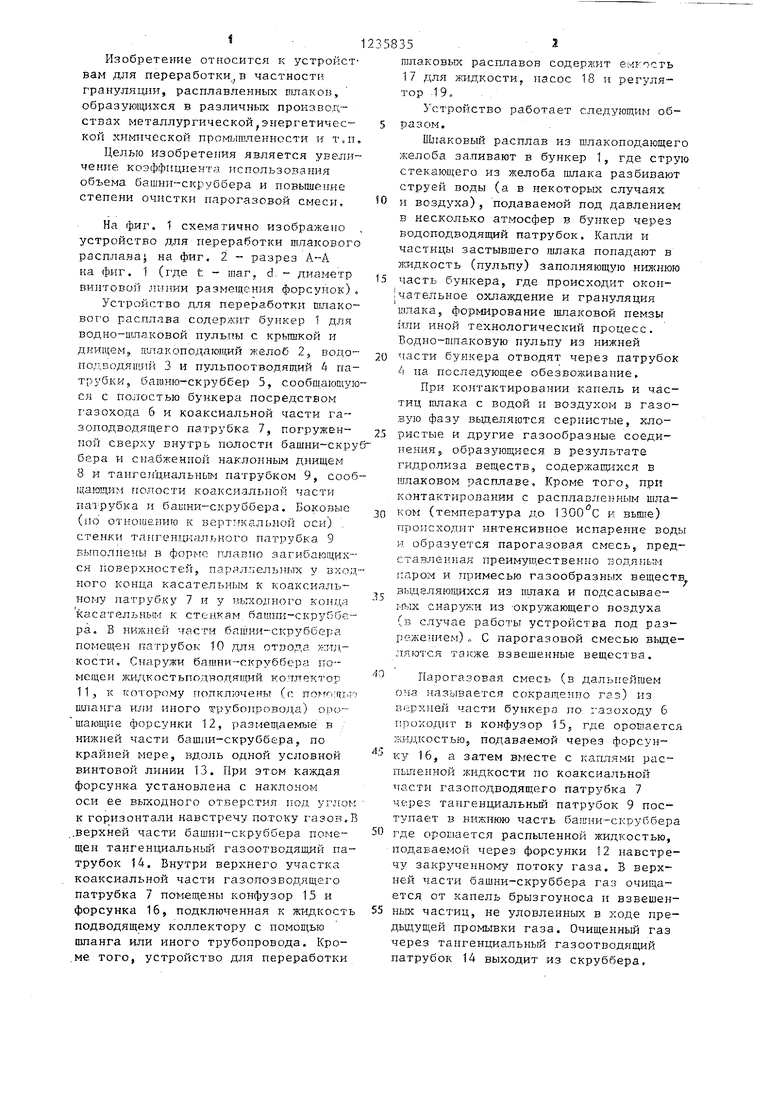

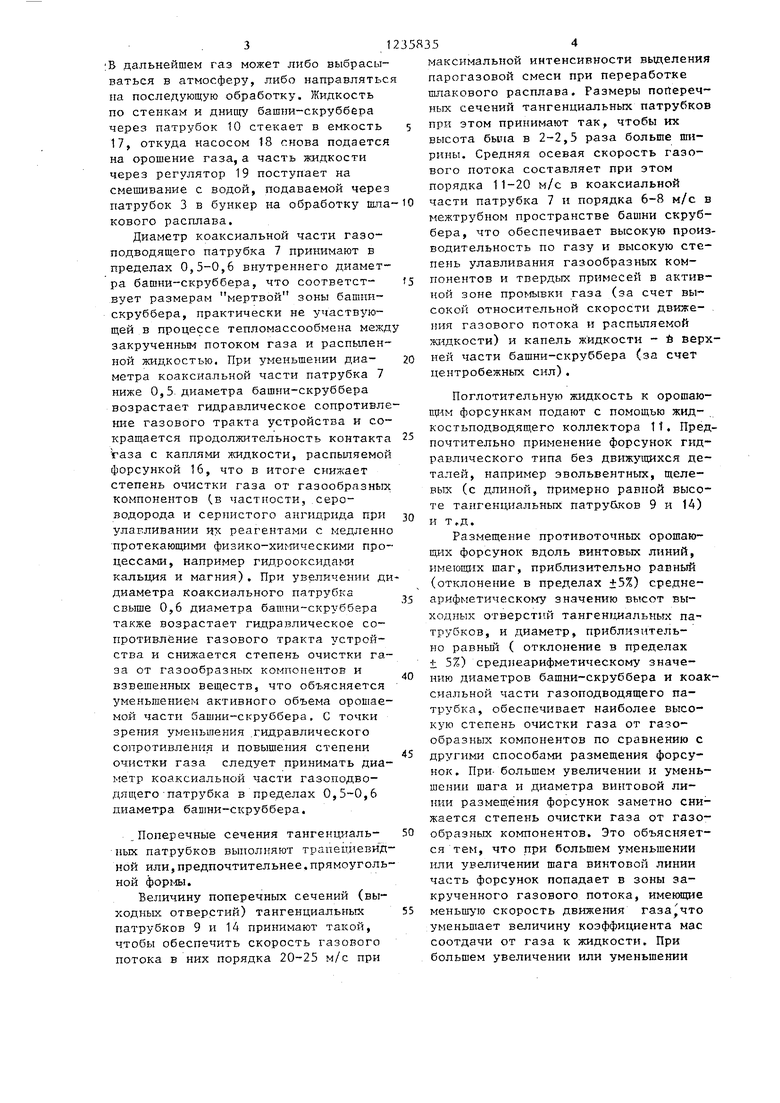

На фиг. 1 схематично изображено , устройство для переработки шлакового расплава; на фиг. 2 - разрез А-А на фиг. 1 (где t - шаг. d, диаметр вюгговой линии размещения форсунок) ,

Устройство для переработки шлако- вот о расплава содержит бункер 1 для водно-шлаковой пульпы с крышкой и днищем, шлакСПодающий желоб 2, воде- по;1водящлй 3 и пульпоотводящий 4 патрубки, башню-скруббер 5, сообщающуюся с полостью бункера посредством газохода 6 и коаксиальной части га- зоподводящего патрубка 7, погруженной сверху внутрь полости башни-скруббера и снабженной наклонным днищем 8 и танген диальньм патрубком 9, сооб- полости коаксиальной части па1 рубка и баъ ши-скруббера. Боковые (по отношению к вертикальной оси) . стенки тянгенцкального патрубка 9 выпол11ены в фор)-ге плавтю загибающихся Г1оверхностей, параллельных у входного конца касател1 нь м к коаксиальному патрубку 7 и у вьп-содного кондч касательнь(м к стенкам бастнн-скруббе- ра, В нижней части башни-скруббера помеоден патрубок 10 для отззода жидкости. Снаружи башни-скруббера помещен жидкостьиодводящий коллектор 11, к которому нолклгочены (с. HOffvui.Ki шланга или иного трубопровода) оро- шающие форсунки 12, разг-шщаемтзю в нижней части башни-скруббера, по крайней мере, вдоль одной условной винтовой линии 13. При этом каждая форсунка установлена с наклоном оси ее выходного отверстия тюд уг.пон к горизонтали навстречу потоку газов,В .верхней части башни-скруббера помещен тангенциальный газоотводящий патрубок 14. Внутри верхнего участка коаксиальной части газопозводящего патрубка 7 помещены конфузор 15 и форсунка 16, подключенная к жидкость подводящему коллектору с помощью шланга или иного трубопровода. Кро- .ме того, устройство для переработки

5835

шлаковых расп,павов содерлсит 17 для жидкости, насос 18 и регулятор 19„

Устройство работает следующим образом.

Шлаковый расплав из шлакоподающего желоба заливают в бункер 1, где струю стекающего из желоба шлака разбивают струей воды (а в некоторых случаях

0 н воздуха), подаваемой под давлением в несколько атмосфер в бункер через водоподводящий патрубок. Капли и частицы застывшего шлака попадают в згшдкость (пульпу) заполняющую нижнюю

5 часть бункера, где происходит окон- :чательное охлаждение и грануляция шлака, формирование шлаковой пемзы или иной технологический процесс. Бодно-пшаковую пульпу из нижней

0 lacTH бункера отводят через патрубок | на последующее обезвоживание.

При контактировании капель и частиц шлака с водой и воздухом в газовую фазу выделяются сернистые, хло5 ристые и другие газообразные соединения образующиеся в результате гидролиза веществ, содержащихся в 1ялаковом расплаве. Кроме того, прп контактировании с

0 ком

происходит интенсивное испарение воды и образуется парогазовая смесь, представленная преимущественно з одяным маром и примесью газообразных веществ, выделяющихся из шлака и подсасываемых снаружи из -окружающего воздуха (в случае работы устройства под раз- pe-жeниe J) С парогазовой смесью выделяются также взвешенные вещества.

Парогазовая смесь (в дальнейшем она маз:б1вается сокращенно газ) из верхней части бункера по г азоходу 6 проходит в конфузор 15, где орошается ккдкостью, подаваемой через форсунку 16, а затем вместе с каплями распыленной жидкости по коаксиальной части газоподводящего патрубка 7 через тангенциальный патрубок 9 поступает в нижнюю часть багани-скруббера где орошается распьшенной жидкостью, подаваемой через форсунки 12 навстречу закрученному потоку газа, В верхней части башни-скруббера газ очищается, от капель брызгоуноса и взвешен- 5 ных частиц, не уловленных в ходе пре- дыдуш;ей промывки газа. Очищенный газ через тангенциальный газоотводящий патрубок 14 выходит из скруббера.

5

0

-;

0

расплавленным шла- (температура до 1300 С и выше)

:В дальнейшем газ может либо выбрасываться в атмосферу, либо направлятьс па последующую обработку. Жидкость по стенкам и дниису башни-скруббера через патрубок 10 стекает в емкость 17, откуда насосом 18 снова подается на орошение газа, а часть жидкости через регулятор 19 поступает на смешивание с водой, подаваемой через патрубок 3 в бункер на обработку пша кового расплава.

Диаметр коаксиальной части газо- подводящего патрубка 7 принимают в пределах 0,5-0,6 внутреннего диаметра башни-скруббера, что соответст- вует размерам мертвой зоны башни- скруббера, практически не участвующей в процессе тепломассообмена межд закрученным потоком газа и распьшен- ной жидкостью. При уменьшении диа- метра коаксиальной части патрубка 7 ниже 0,5. диаметра башни-скруббера возрастает гидравлическое сопротивление газового тракта устройства и со- тсращается продолжительность контакта газа с каплями жидкости, распьшяемой форсункой 16, что в итоге снижает степень очистки газа от газообразных компонентов Св частности, .сероводорода и сернистого ангидрида при улавливании нх реагентами с медленно протекающими физикo-xи mчecкими процессами, например гидрооксидаг-ш кальция и магния), При увеличении ди диаметра коаксиального патрубка свыше 0,6 диаметра башни-скруббера также возрастает гидравлическое сопротивление газового тракта устройства и снижается степень очистки газа от газообразных компонентов и взвешенных веществ, что объясняется уменьшением активного объема орошаемой части башни-скруббера, С точки зрения уменьшения .гидравлического сопротивления и повышения степени очистки газа следует принимать диаметр коаксиальной части газоподво- дящего-патрубка в пределах 0,5-0,6 диаметра башни-скруббера.

.Поперечные сечения тангенциаль- ных патрубков выполняют трапециеви д- ной или,предпочтительнее.прямоугольной фор1-1Ы.

Величину поперечных сечений (выходных отверстий) тангенциальных патрубков 9 и 14 принимают такой, чтобы обеспечить скорость газового потока в них порядка 20-25 м/с при

5 Ю

5 20 25 зо

0

5

5

0

5

максимальной интенсивности выделения парогазовой смеси при переработке шлакового расплава. Размеры поперечных сечений тангенциальных патрубков при этом принимают так, чтобы их высота бына в 2-2,5 раза больше ширины. Средняя осевая скорость газового потока составляет при этом порядка 11-20 м/с в коаксиальной части патрубка 7 и порядка 6-8 м/с в межтрубном пространстве башни скруббера, что обеспечивает высокую производительность по газу и высокую степень улавливания газообразных компонентов и твердых примесей в активной зоне промывки газа (за счет высокой относительной скорости движения газового потока и распьшяемой жзадкости) и капель жидкости - и верхней части башни-скруббера (за счет центробежных сил).

Поглотительную жидкость к орошаю- форсункам подают с помощью жид- . костьподводящего коллектора 11, Предпочтительно применение форсунок гидравлического типа без движущихся деталей, например эвольвентных, щелевых (с длиной, примерно равной высоте тангенциальных патруб1ков 9 и 14) и т.д.

Размещение противоточных орошающих форсунок вдоль винтовых линий, имеюш гх шаг, приблизительно равный (отклонение в пределах ±5%) среднеарифметическому значению высот выходных отверстий тангенциальных патрубков, и диаметр, приблизительно равньш ( отклонение в пределах t 5%) среднеарифметическому значению диаметров башни-скруббера и коаксиальной части газоподводящего патрубка, обеспечивает наиболее высокую степень очистки газа от газообразных компонентов по сравнению с другими способами размещения форсунок . При- большем увеличении и уменьшении шага и диаметра винтовой линии размещения форсунок заметно снижается степень очистки газа от газообразных компонентов. Это объясняется тем, что при большем уменьшении или увеличении шага винтовой линии часть форсунок попадает в зоны закрученного газового потока, имекяцие меньшую скорость движения уменьшает величину коэффициента мае соотдачи от газа к жидкости. При большем увеличении или уменьшении

диаметра винтовой линии возрастает доля жидкости, попадающей на поверхность стенок башни-скруббера и коак сиального патрубка, что уменьшает поверхность контакта газовой и жидкой фаз, а это, в свою очередь, снижает степень очистки газа.

В устройствах для переработки шлаковых расплавов небольшой производительности (при максимальном объеме образующейся парогазовой смеси не более 20-30 и диаметра башни скруббера не более 2-2,5 м) форсунки размещают вдоль одной винтовой линии, начинающейся от вертикальной оси газоподводящего патрубка 9, газо отводящий патрубок размещают соосно с продолжением этой винтовой линии. Для устройств большой производительности (диаметр башни-скруббера порядка 3-6 м и более) форсунки размещают вдоль 2-3 параллельных винтовых линий или применяют форсунки с удлиненным (вдоль продольной оси башни-скруббера) поперечным сечением факела распыливания, располагая их вдоль одной винтовой линии. Число форсунок следует выбирать в зависимости от требуемого расхода жидкос- ти давления жидкости и величины поперечного сечения сопла форсунки.

Предлагаемое размещение форсунок, помимо технологических преимуществ, еще и очень удобно для их монтажа, демонтажа и эксплуатации, так как при таком размещении их можно устанавливать в рабочее положение (выбирая оптимальные положения) и вынимат (для чистки или замены) без останов-

ки работы устройства для переработки пшаковых расплавов. Для этого форсун ку с помощью запорного устройства (вентиля, задвижки или крана) отключают от жидкостьподводящего коллектора 11 и вынимают из полости башни- скруббера через патрубок.

Предлагаемая конструкция устрой- ства для переработки шлаковых расплавов обеспечивает повьппение эффективности очистки парогазовой смеси от вредных примесей. Благодаря повышению коэффициента полезного использования объема полости башни-скруббера требуется меньшая высота орошае- пой части башни-скруббера ц.пя достижения требуемой степени очистки парогазовой смеси от вредных примесей. Кроме того, конструкция устройства позволяет также осуществить высокоэффективную очистку парогазовой смеси от вредных примесей на многих известных установках, где конструктивные или прочностные условия не дают возможности разместить башню-скруббер над бункером.

Применение предлагаемого устройства для переработки шлакового рас- плава обеспечивает по срав7ге}шю с известными устройствами увеличение коэффициента использования объема башни-скруббера, повьшшиие степени очистки-парогазовой смеси от вредиык примесей, а та1сже возможность осуще- ствления очистки парогазовой смеси в тех случаях, когда размещение башни-скруббера над бункером недопустимо по конструктивным или прочностным условиям.

/4 .

Газн

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки шлакового расплава | 1982 |

|

SU1106799A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| Полый скруббер | 1977 |

|

SU703126A1 |

| Мокрый пылеуловитель | 1990 |

|

SU1754177A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2123375C1 |

| Устройство комплексной очистки дымовых газов и загрязненного воздуха | 2021 |

|

RU2752481C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343949C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

/J

Редактор Н. Гунько

фиг.2

Составитель И. Иноземцева

Техред М.Коданич Корректор В. Бутяга

Заказ 3054/19 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.-.«----.-.--.«----- - -

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная, ч

| Егоричев А.П | |||

| и др | |||

| Новые разработки в области очистки газов от газообразных компонентов | |||

| Экспресс- информация, сер | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| М., ЦНИИТЭИ МЧМ СССР, 1978, вьт | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для переработки шлакового расплава | 1982 |

|

SU1106799A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-19—Подача