1

Изобретение относится к переработке, в частности, грануляции расплавленных шлаков, образующихся в различных производствах: металлургии,g энергетике, химической промышленности и т.п.

Известны устройства -для грануляции шлаковых расплавов, включающие емкость с крышкой, шлакоподающий же- |Q лоб , трубопроводы для подвода и отвода воды и патрубок для отвода образующегося водяного пара 1.

Недостатком этих устройств является то, что образующийся при грану- 15 ляции шлака пар загрязняется вредными веществами, в частности сернистыми (сероводород и др.) и хлористыми соединениями, что приводит к коррозии паропроводов и теплообменного 20 оборудования.

в некоторой степени этот недостаток устранен в известном устройстве для грануляции шлаковых расплавов, содержащем емкость с крышкой, выхлоп-25 ным патрубком и барботажным элементом, шлакоподающий желоб, водоподводящий и отводящий трубопроводы, переливной патрубок, а также снабженный вентилятором и теплообменником ЗО

переточный паропровод, соединенный одним концом с крышкой, а другим - С барботажным элементом. Причем венгилятор установлен между крышкой емкости и теплообменником, а барботажный элемент выполнен в виде наклфнной перфорированной решетки 2.

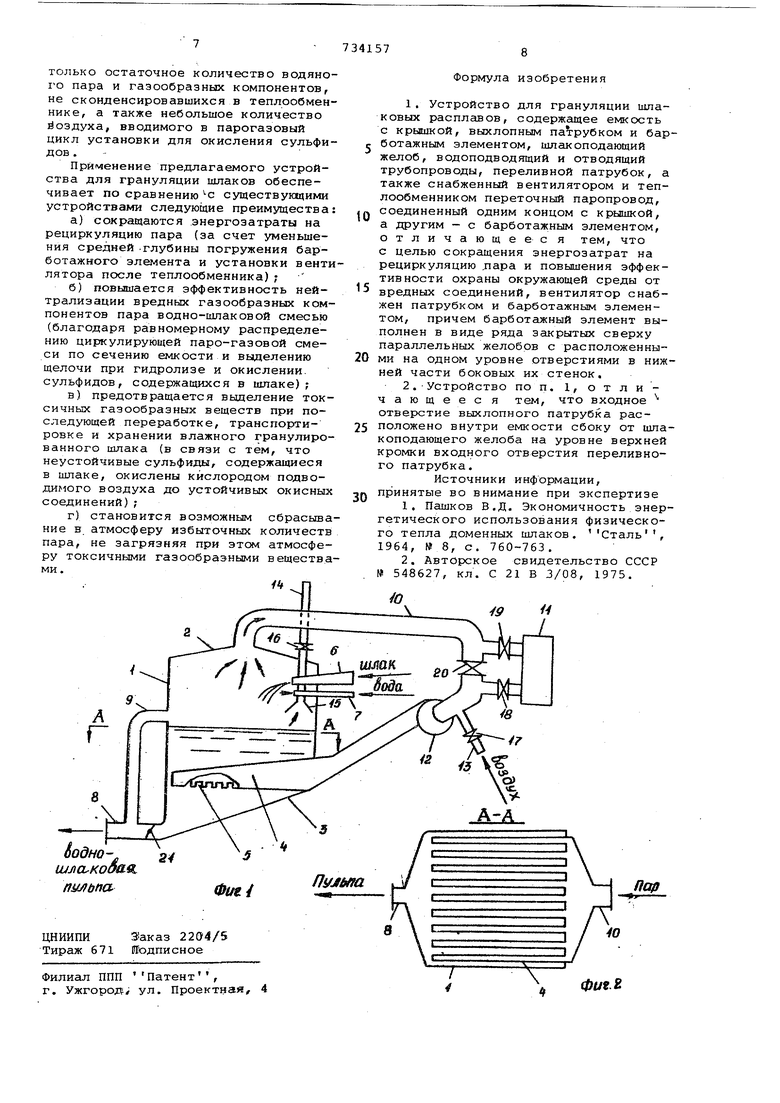

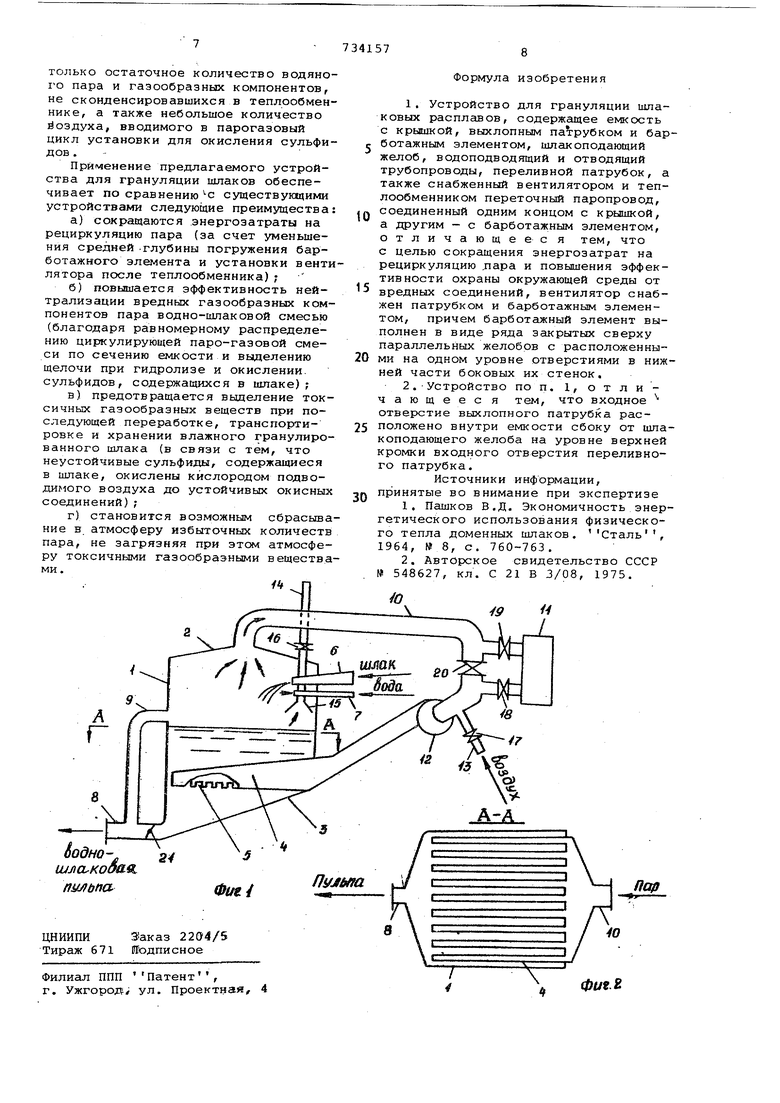

Недостатком этого устройства является TOf что барботажный элемент выполнен в виде наклонной перфорированной решетки, в результате чего изменяется высота слоя жидкости над раиеткой, что приводит к неравномерному распределению барботируквдего пара по сечению емкости, а также требует повышенного давления на нагнетающей стороне .вентилятора. Кроме того, жидкость, проваливаясь сквозь отверстия наклонной ранетки, накапливается на днище емкости и не может быть выдавлена в рабочее пространство над решеткой даже при значительном увеличении давления подводимого пара. Другим недостатком устройства является размещение встроенного вентилятора между крышкой емкости и теплообменником, в результате чего приходится перекачивать большие объемы пара, что увеличивает расход энергии на перекачку пара. Третьим недостат ком устройства является то, что в нем остсутствует возможность подвод воздуха в пароциркуляционную систем результате чего, в жидкости, заполняющей нижнюю часть емкости, накапливаются сульфидные соединения кальция, магния, железа, марганца (в виде сульфидов, бисульфидов и т.п.), что в свою очередь снижает нейтрализирующую способность жидкости и приводит к увеличению концентра ции газообразных сернистых соединений в паровой фазе и повышает коррозионную активность пара. Кроме того, в известном устройстве отсутствует возможность сброса в атмосферу избыточных количеств парогазовой сме си, не загрязняя при этом атмосферу токсичными газообразными веществами выделяющимися при грануляции шлака. Цель изобретения - сокращение эне .гозатрат на рециркуляцию пара и повы шение эффективности охраны окружающей среды от вредных соединений. Поставленная цель достигается тем что в устройстве для грануляции шпаковьк расплавов, содержаидем емкость с крышкой, выхлопным патрубком и бар ботажным элементом, шлакоподающий же лоб, водоподводящий и отводящий трубопроводы, переливной патрубок, а также снабженный вентилятором и теплообменником переточный паропровод, соединенный одним концом с крышкой, а другим - с барботажным элементом, вентилятор снабжен патрубком для под вода воздуха и установлен между теплообменником и барботажным элементом причем барботажный элемент выполнен в виде рядa закрытых сверху параллельных желобов с расположенными йа одном уровне отверстиями в нижней части боковых их стенок. Причем входное отверстие выхлопного патрубка расположено внутри емкости сбоку от шлакоподающего желоба на уровне верхней кромки входного отверстия переливного патрубка. На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 то же, разрез А-А на фиг. 1. Устройство для грануляции шлаковых расплавов содержит емкость 1 с крынкой 2 и наклонным днищем 3, барботажньлй элемент 4, состоящий из ряда параллельных закрытых сверху желобов, боковые стенки которых снизу снабжены отверстиями (прорезами) 5 для прохождения газа, шлакоподающий желоб 6, водоподводящий трубопровод 7, трубопровод 8 для отвода водношлаковой пульпы, переливной патрубок 9, переточный паропровод 10, теп лообменник 11, вентилятор 12, воздухоподводящий патрубок 13, выхлопной патрубок 14 с газозаборным зонтом 15 для отвода части паровоздушной смеси в атмосферу, задвижки 1Ь, 17, 18, 19, 20 и регулировочную заслонку 21. Устройство работает следующим образом. Шлаковый расплав по 1илакоподающему желобу заливают в емкость 1, где струю стекающего из желоба шлака разбивают струей воды, подаваемой под давлением в несколько атмосфер в емкость через водоподводящий трубопровод. Капли и частицы застывшего шлака падают в жидкость, заполняющую нижнюю часть емкости, где происходит окончательное охлаждение и грануляция шлака. Водно-шлаковая пульпа из нижней части емкости отводится по трубопроводу 8 на последующее обезвоживание. Уровень жидкости в -емкости поддерживают на требуемом уровне с помощью регулировочной заслонки 21. Переливной патрубок 9 служит для отвода из емкости в трубопровод 8 избыточной жидкости в случае чрезмерного повышения уровня жидкости в емкости. При контактировании капель и частиц шлака с водой происходит выделение в газовую фазу сернистых, хлористых и других газообразных соединений, образующихся в результате гидролиза веществ, содержащихся в составе шлака. Кроме того, при контактировании с раскаленным (температура до и выше) шлаком происходит интенсивное испарение воды. Поэтому, образующаяся парогазовая смесь представлена преимущественно водяным паром с небольшой (до нескольких процентов по объему) примесью газообразных веществ; вьщеляющихся из шлака. Задвижки 18, 19, 20 служат для временного отключения теплообменника на ремонт. Конденсат из теплообменника возвращают в водный цикл грануляционной установки, а неконденсировавшуюся парогазовую смесь из теплообменника вентилятором подают в барботажный элемент, откуда она через прорези в боковых стенках колпака барботирует через слой жидкости, где нейтрализуются вредные газообразные компоненты (в частности, сернистые и хлористые соединения), Чтобы окислить сульфидные и бисульфидные соединения, содержащиеся в водно-шлаковой смеси и являющиеся источником выделения сероводорода, до более устойчивых окисных соединений (сульфатов, сульфитов, тиосульфатов и т.п.) и предотвратить выделение сероводорода в газовую фазу, вентилятор снабжен патрубком 13 для подвода воздуха. Воздух, дозируемый с помощью задвижки 17, через партрубок 13 поступает на всас вентилятора, где он смешивается с парогазовой смесью. При барботаже паровоздушной смеси через слой жидкости в емкости кислород окисляет сульфнд-бисульфидные соединения До окисных соединений, в. связи с чем предотвращается вьшеление сероводорода в газовую фазу. Поскольку при гидролизе и окислении сульфид-биауль фидных соединений кальция, магния и др. происходит образование соответс ТВ ующих, гидроок ис ей, яв л яюмихс я до вольно сильными щелочами, то жидкост содержащаяся в емкости и. подаваемая через трубопровод 7 на грануляцию щл ка, имеет щелочную реакцию и предотвращает выделение газообразньк сернистых и хлористых соединений из шлака и улавливает эти соединения из барботирующей паро-газовой смеси Чтобы предотвратить чрезмерное накопление газообразных компонентов (в частности, азота, углекислого газа) в циркулирующей парогазовой смеси, часть парогазовой смеси отводят из цикла в атмосферу через газозаборный . зонт 15 и выхлопной патрубок 14, регулируя количество отводимой смеси с помощью задвижки 16. Что бы не отводить в атмосферу вредных (токсичных газообразных веществ, выделяющихся при контактировании расплавленного шлака-.со струей воды, газозаборный зонт помещают в непосредственной близостей над поверхностью жидкости в емкости, т.е. плос кость входного отверстия газозаборного зонта располагают на уровне верхней кромки выходного отверстия переливного патрубка. При этом под зонт поступает в основном только па рогазовая смесь, барботирующая через слой жидкости и практически не содержащая токсичных веществ. При размещении газозаборного зонта выие указанного уровня возможен проскок в атмосферу неочищенных газов, а ни же возможно заливание входного отверстия зонта и перекрытие выхода избыточного количества пара в атмос феру. Для предотвращения попадания под зонт токсичных веществ, выделяю щихся при контактировании шлакового расплава с водой, газозаборный зонт размещают сбоку от шлгисоподакадего желоба. Барботажнь1й элемент помещен межд днищем емкости и уровнем Переливног патрубка и выполнен таким образом, чтобы отверстия (прорези) в боковых стенках, сквозь которые проходит па рогазовая смесь, находились на одном уровне, т.е. преимущественно в одной горизонтальной плоскости. Это обеспечивает одинаковую высоту слоя жидкости, сквозь который барботирую пузырьки газа, благодаря чему повышается эффективность нейтрализации газообразных компонентов пара и уменьшается напор, который необходи мо создавать вентилятором для проталкивания парогазовой смеси через слой жидкости. Для равномерного распределения барботируемой парогазовой смеси по поперечному сечению емкости барботажный элемент выполнен в виде ряда (см. фиг. 2 рисунка) параллельных желобов, подключенных к переточному паропроводу. Во всех желобах в нижней части боковых стенок по всему периметру сделаны отверстия (прорези), например, прямоугольного или треугольного сечения, размещенные в одной горизонтальной плоскости. Парогазовая смесь из переточного паропровода равномерно распределяется по всем желобам и через прорези в боковых стенках желобов барботирует сквозь слой жидкости. Частицы шлака проваливаются через зазбры между желобами барботажной гребенки на наклонное днище емкости, откуда в виде водно-шлаковой пульпы поступает на обезвоживание . Расстояние между соседними желобами гребенки и ширину желобов принимают в пределах 100-300 NW, что обеспечиваетдостаточно равномерный барботаж газа через жидкость с перемешиванием частиц шлака, опускающихся на дно. Благодаря интенсивному перемешиванию частиц шпака в барботажном слое, из них выщелачиваются сульфидные соединения, которые при этом окисляются, кислородом воздуха. Это предотвращает выделение сероводорода из влажного шлака при его дальнейшей переработке, транспортировке и хранении, кроме того, при гидролизе и окислении сульфидов в жидкости накапливаются гидроокиси щелочно-земельных металлов что повышает щелочность и нейтрализующую способность жидкости по отношению к токсичным газообразным соединениям (сернистым, хлористым, фтористым и т.п.). При уменьшений расстояния между желобами барботажной гребенки менее 100 мм появляется опасность зависания частиц шлака между желобами и затрудняются операции по их чистке и ремонту. При увеличении этого расстояния свыше 300 мм нарушается, равномерность распределения парогазовой смеси по сечению емкости, что в свою очередь ухудшает перемешивание воднопшаковой смеси и снижает положительный эффект нейтрализации вредных газообразных компонентов, Размещение вентилятора между теплообменником и барботажиым концом переточного паропровода позволяет значительно (по крайней мере в несколько раз) уменьшить объем перекачиваемой парогазовой смеси по сравнению с установкой вентилятора перед теплообменником (по гтрототипному устройству). Это объясняется тем, что в теплообменнике конденсируется основная масса водяного пара и вентилятору, установленному после теплообменника, требуется перекачивать

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для грануляции шлаковых расплавов | 1987 |

|

SU1497172A1 |

| Устройство для переработки шлакового расплава | 1982 |

|

SU1106799A1 |

| Устройство для переработки шлакового расплава | 1984 |

|

SU1235835A1 |

| Устройство для грануляции шлака | 1975 |

|

SU541580A1 |

| Устройство для грануляции шлака | 1975 |

|

SU548627A1 |

| Грануляционная установка | 1975 |

|

SU554288A1 |

| УСТАНОВКА ДЛЯ ПРИПЕЧНОЙ ГРАНУЛЯЦИИ ШЛАКА | 2011 |

|

RU2496727C2 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Устройство для грануляции огненножидкого доменного шлака | 1975 |

|

SU564280A1 |

| МАССООБМЕННИК (ДЕСОРБЕР-АБСОРБЕР) | 2009 |

|

RU2440839C2 |

Авторы

Даты

1980-05-15—Публикация

1978-02-13—Подача