сл

ел 1 Изобретение, относится к металлу гии, а именно к конструкционным ст лям, и может быть использовано для изготовления деталей экскаваторов и РУДОразмольных мельниц, работающих в условиях низких и нормальных тем.ператур, испытьшающих высокие контактные и изгибающие напряжения. Известна коиструкционная сталь содержащая, мае.%: Углерод0,37-0,43 КремнийО,.17-0,37 Марганец0,40-0,80 Никель2,50-3,0 Вольфрам0,80-1,00 ХромНе более Сера0,03 Фосфор0,03 ЖелезоОстальное Недостатком этой стали является ее стоимость за счет использования дорогого и дефицитного вольфрама. Наиболее близкой к изобретению технической сущности и достигаемом результату является конструкционна сталь t2 ) содержащая, мае.%: Углерод0,30-0,40 Кремний0,17-0,37 Марганец0,50-0,80 СераНе более 0,035 ФосфорНе более Хром0,70-1,10 Никель2,75-3,25 Молибден0,25-0,40 ЖелезоОстальное Механические свойства стали пос улучшения (закалка в масле с темпе турой 850-870°С, отпуск при темпер туре 550-560 С, охлаждение с печью или на воздухе) следующие: Не мецее Временное сопротивление разрьгеу, кгс/мм 95 Предел текучести, кгс/мм 80 Относительное удлинение, %12 Относительное сужение, % . 40 Ударная вязкость, кгс«м/см 6 Недостатком этого состава стали является высокая стоимость за счет содержания молибдена до 0,4%. 31 Целью изобретения является снижение себестоимости стали за счет умень шения содержания молибдена при сохранении высоких прочностных и пластических свойств. Поставленная цель достигается тем, что конструкционная сталь,содержащая углерод, кремний, марганец, хром, никель, молибден и железо, дополнительно содержит титан и цирконий при следующем соотношении компонентов, мае,7 Углерод0,30-0,40 Кремний . 0,17-0,37 Марганец0,.50-0,80 Хром0,70-1,10 Никель2,75-3,25 Молибден0,10-0,15 Титан 0,10-0,15 Цирконий0,05-0,10 ЖелезоОстальное Титан - карбидообразующий элемент, вводится в предлагаемую сталь для измельчения зерна, повышения ударной вязкости, снижения .отпускной хрупкости. Цирконий вводится в сталь для повышения прочностных свойств. Находясь в твердом растворе, он уменьшает отпускную хрупкость, увеличивает прокаливаемость. Пример. Выплавку сталей производили в индукционной печи ИСТ-005 емкостью 50 кг с набивным тиглем из кислой огнеупорной массы методом сплавления предельного высококачественного чугуна, отходов метизного производства и соответствующих ферросплавов. Порядок загрузки и плавления материалов следующий. На дно тигля загрузили часть отходов метизного производства химического состава,%: С О,14;Si 0,06; Мп 0,43, затем - высококачественный чугун марки ПВК-3 (ГОСТ 805-80). По мере плавления материалов в печь добавили оставшуюся часть метизного производства и одновременно гранулированный никель Н2 (ГОСТ 849-70). После полного расплавления шихты и нагрева металла до температуры 1600 С в печь последовательно ввели ферромолибден ФМо 60 (ГОСТ 4759-79), ферросилиций ФС 45 (ГОСТ 1415-78), феррохром ФХ 006А (ГОСТ 4757-79). Ферромарганец Мпб (ТУ 14-5-80-77) ввели за 7 мин до выпуска плавки. Ферротитан Ти2 (ГОСТ 4761-67) ввели за

3t

4 мин до выпуска, плавки. Окончательно металл раскислили в ковше алюминием АВ88 (ГОСТ 295-79) из расчета 0,0004 кг на 1 кг металла.

Ферросиликоцирконий ФСЦР 50 (ТУ14-5-83-77) ввели в хорошо раскисленный металл и выдержали в ковше 1 мин.

Температура металла перед выпуском 1660°С, вьщержкой металла в ковше в течение 1 мин достигли температуры 1 .

Металл разливали из ручного 50-килограммового ковша в восьмигранные изложницы, прогретые до температуры 80®С, на слитки массой 40 кг. Слитки в изложницах охлаждали до температуры 120°С.. Для снятия напряжения слитки подвергали отжигу по режиму: нагрев до температуры 850-870°С, выдержка 3ч, охлаждение с печью. После отжига слитка подвергали ковке. Слитки нагревали в печи в течение 2-х ч до температуры 1200 С.

Ковку производили на молоте МПЧ1Т с применением плоских бойков шириной 150 мм по схеме: круг - квадрат круг. Уков, полученный при ковке, 1изменялся от 2,5 - до 3,5 при переходе от донной к прибыльной части. Ков 1ку производили в интервале температур 1200-800С, которьш контролировали оптическим пирометром Промгнь Охлаждение поковок произвели в металлической таре, после чего подвергли изотермическому отжигу. Изотермический отжиг провели в электрической печи СНЗ по режиму: нагрев по мощности печи до т-емпературы 850-870-С, выравнивание 0,5 ч, вьщержка 1,5 ч, охлаждение с открытой крьш1кой печи .до температуры 200-250°С. Крьшку печи закрьши. При температуре ,200-250° произвели выравнивание в течение 0,5 ч, выдержку 4 ч, нагрев до темпе ратуры 640-660С, выравнивание 1 ч, вьздержку 25 ч и охлаждение с печью до температуры 100С. После изотермического отжига поковки порезали

134

ffa заготовки и подвергли улучшению

(нагрев до температуры 850-870°С, выдержка 20 мин,.охлаждение в масле, ,отпуск при температуре 560-570°С, выдержка 1 ч, охлаждение с печью). После изготовления образцы подвергли механическим испытаниям.

Изготовление и испытание образцов на растяжение провели по ГОСТУ 149761, на ударную вязкость по ГОСТу 9454-60, твердость по Бринеллю (ГОСТ ;9012-59).

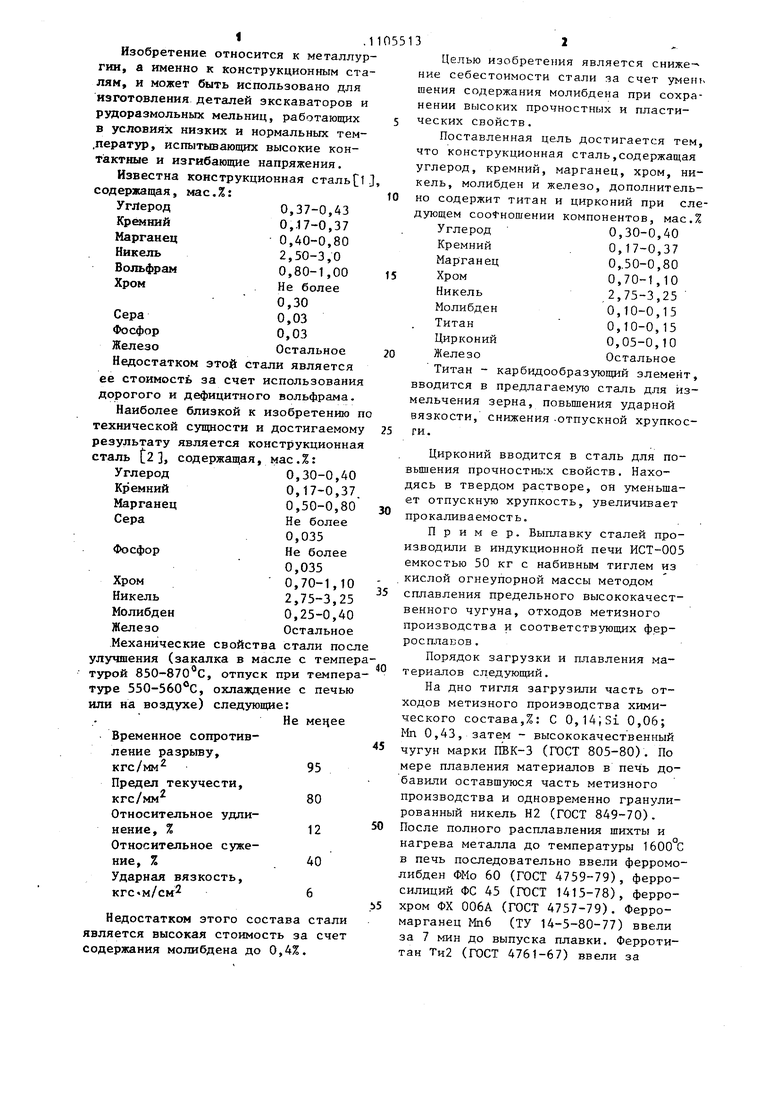

В табл. 1 приведены составы предлагаемой и известной стали.

Состав 1 имеет значения содержания компонентов ниже нижнего предела; состав 2 - значения содержания компонентов по нижнему пределу; состав 3 оптимальные значения содержания компонентов; состав 4 - значения содержания компонентов по верхнему пределу; состав 5 - значения содержания; компонентов выше верхнего предела; состав 6 - состав известной стали.

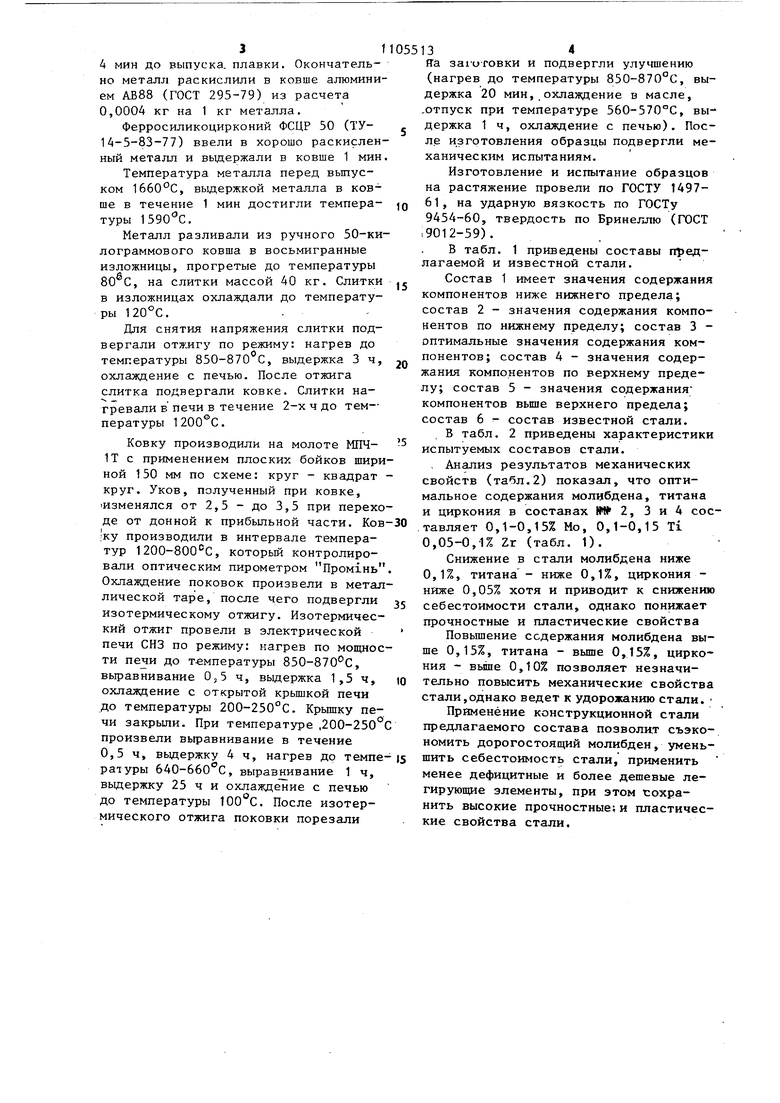

В табл. 2 приведены характеристики испытуемых составов стали.

, Анализ результатов механических свойств (табл.2) показал, что оптимальное содержания молибдена, титана и циркония в составах №№ 2, 3 и 4 составляет 0,1-0,15% Мо, 0,1-0,15 Ti 0,05-0,1% Zr (табл. 1).

Снижение в стали молибдена ниже 0,1%, титана- ниже 0,1%, циркония ниже 0,05% хотя и приводит к снижению себестоимости стали, однако понижает прочностные и пластические свойства

Повышение содержания молибдена выше 0,15%, титана - выше 0,15%, циркония - вьппе 0,10% позволяет незначительно повысить механические свойства стали,однако ведет к удорожанию стали,

Применение конструкционной стали предлагаемого состава позволкт съэкономить дорогостоящий молибден, уменьшить себестоимость стали, применить менее дефицитные и более дешевые легируюш 1е элементы, при этом сохранить высокие прочностные; и пластические свойства стали.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1987 |

|

SU1423622A1 |

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| Сталь | 1983 |

|

SU1135793A1 |

| Сталь | 1979 |

|

SU850723A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОМПОЗИЦИОННАЯ СТАЛЬ | 2008 |

|

RU2360029C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРОТЯЖЕННОГО, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКОГО, ИЗДЕЛИЯ ИЗ КОНСТРУКЦИОННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ, ИЗДЕЛИЕ ИЗ КОНСТРУКЦИОННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2006 |

|

RU2297460C1 |

| АЗОТИРУЕМАЯ СТАЛЬ ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2014 |

|

RU2553764C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 2003 |

|

RU2251587C2 |

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден и железо, о тличающаяся тем, что, с целью снижения себестоимости за счет уменьшения содержания молибдена при сохранении прочностных и пластических свойств, она дополнительно содержит титан и цирконий при следующем соотношении компонентов, мас.%: . УглеродОJ3-0,4 Кремний 0,17-0,37 Марганец 0,5-0,8 Хром0,7-1,1 Никель2,75-3,25 Молибден 0,1-0,15 Титан0,1-0,15 Цирконий 0,05-0 ,.1 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конструкционная сталь | 1972 |

|

SU515823A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Марочник стали и сплавов | |||

| ЦНИИТМАШ, М., 1971, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1984-07-30—Публикация

1982-09-08—Подача