(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

| Механизм поступательного перемещения и вращения длинномерного цилиндрического изделия | 1984 |

|

SU1146110A1 |

| Устройство для очистки наружной поверхности длинномерных изделий | 1988 |

|

SU1757765A1 |

| Устройство для очистки внутренней поверхности трубопровода | 1990 |

|

SU1741939A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054981C1 |

| Стан для многократного волочения проволоки барабанного типа | 1983 |

|

SU1088836A1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1981 |

|

SU988380A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2050987C1 |

| Устройство для очистки наружной и внутренней поверхностей труб | 1990 |

|

SU1736634A1 |

| Устройство для очистки движущейся металлической полосы | 1982 |

|

SU1087210A1 |

СПОСОБ ОЧИСТКИ ИЗДЕЖЙ ОТ ХРУПКИХ ОТЛОЖЕНИЙ, преимущественно углеграфитовых заготовок от пересыпки, заключающийся в перемещении изделия вдоль очистных элементов и вращении относительно оси изделий очистных элементов, отличающийся тем, что, с целью повышения качества очистки и уменьшения интенсивности износа очистных элементов, вращение очистных элементов осуществляют с окружной скоростью, отличной от линейной скорости перемещения изделия не более чем на 10%,

со

«1

Изобретение относится к области очистки изделий, преимущественно к способам очистки-углеграфитовых электродов от пересьтки.

Наиболее близким к изобретению по технической сущности является способ очистки гранитовых и угольных электродов от пересьтки, заключающийся в перемещении изделий вдоль очистных злементов и вращении очистных элементов относительно оси изделия CU.

к недостаткам известного способа относится высокая интенсивность износа очистных элементов. Кроме того, погрешности наружной поверхности изделия не позволяют обеспечить равномерного.удаления пересыпки, что снижает качество и производительность очистки.

Целью изобретения является повыщение качества очистки и уменьшения износа очистных элементов.

Указанная цель Достигается тем, что согласно способу очистки изделий от хрупких отложений, заключающемуся в перемещении изделия вдоль очистньк элементов и вращении относительно оси изделия очистных элементов, очистные элементы вращают в рабочей зоне с окружной скоростью отличной от линейной скорости перемещения изделия не более чём на 10%.

Предлагаемый способ осуществляется в следующей последовательности.

Углеграфитовая заготовка, например графитированный электрод, устанавливается в загрузочное приспособление, обеспечивающее соосность за-, готовки и очистного устройства i туннельного типа, содержащего очистные элементы, выполненные, например , в виде роликов. Очистные ролики подпружинены и при контакте с очищаемой поверхностью заготовки создают давление в пределах (2070)10 н/м или 20-70 кгс/см .

Под действием механизма поступательного перемещения заготовка проталкивается через очистное устройство со скоростью 0,1-0,3 м/с и подается в приемное приспособление. При движении заготовки через очистное устройство очистные ролики приводятся во вращение, например, от специального привода, обеспечивая разрушение и отделение пересыпки от заготовки без разрушения поверхност1079052

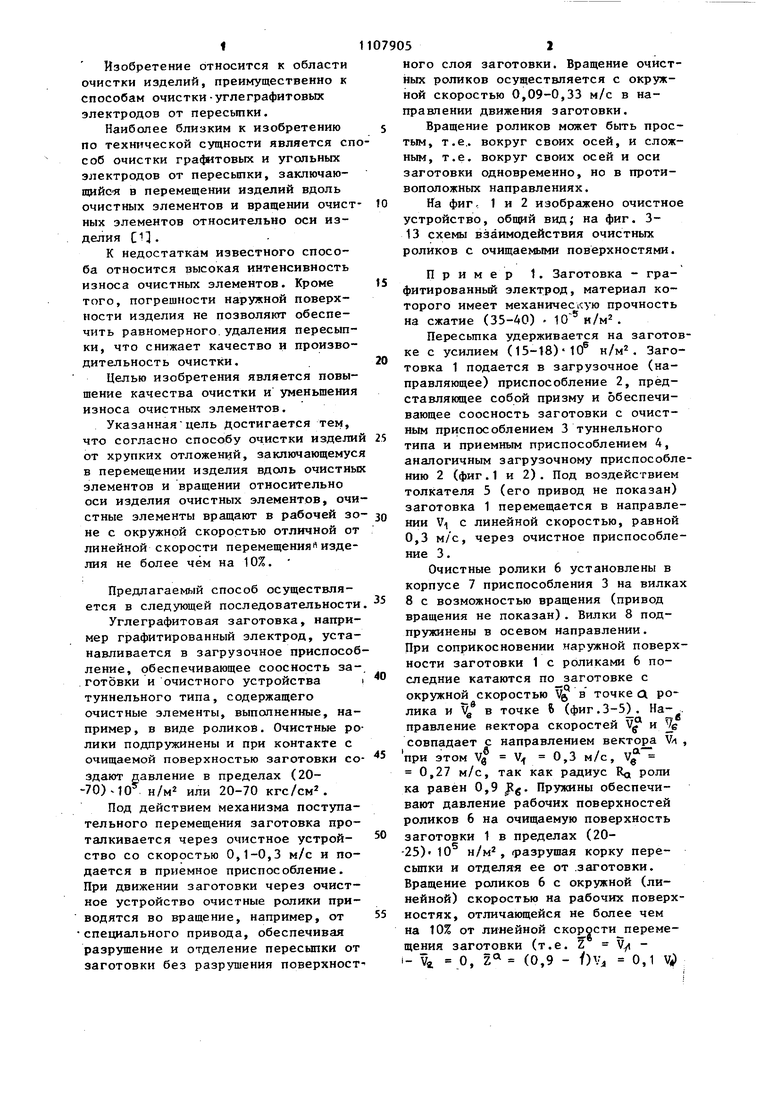

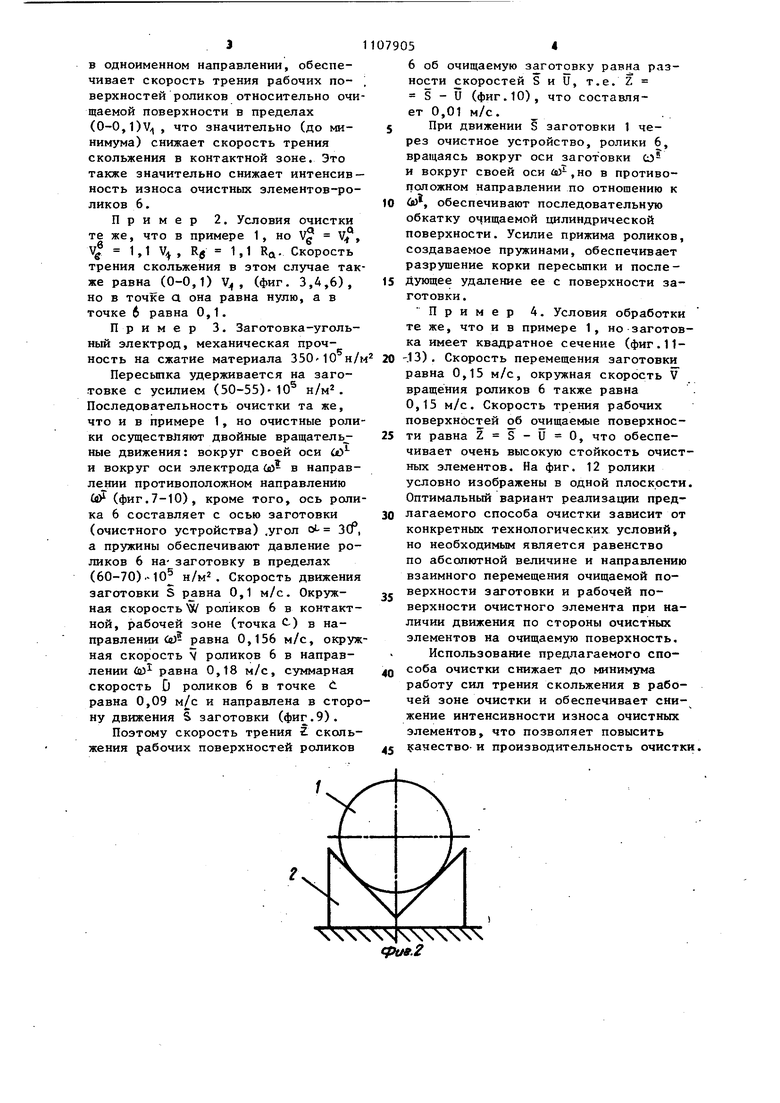

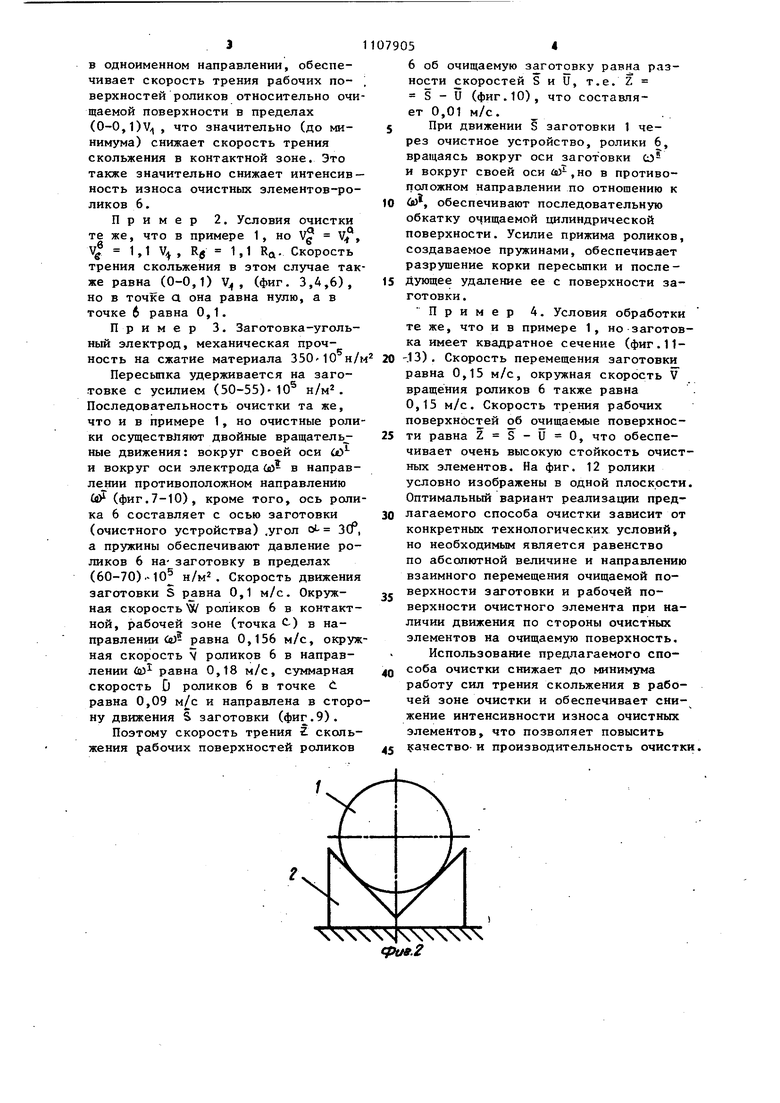

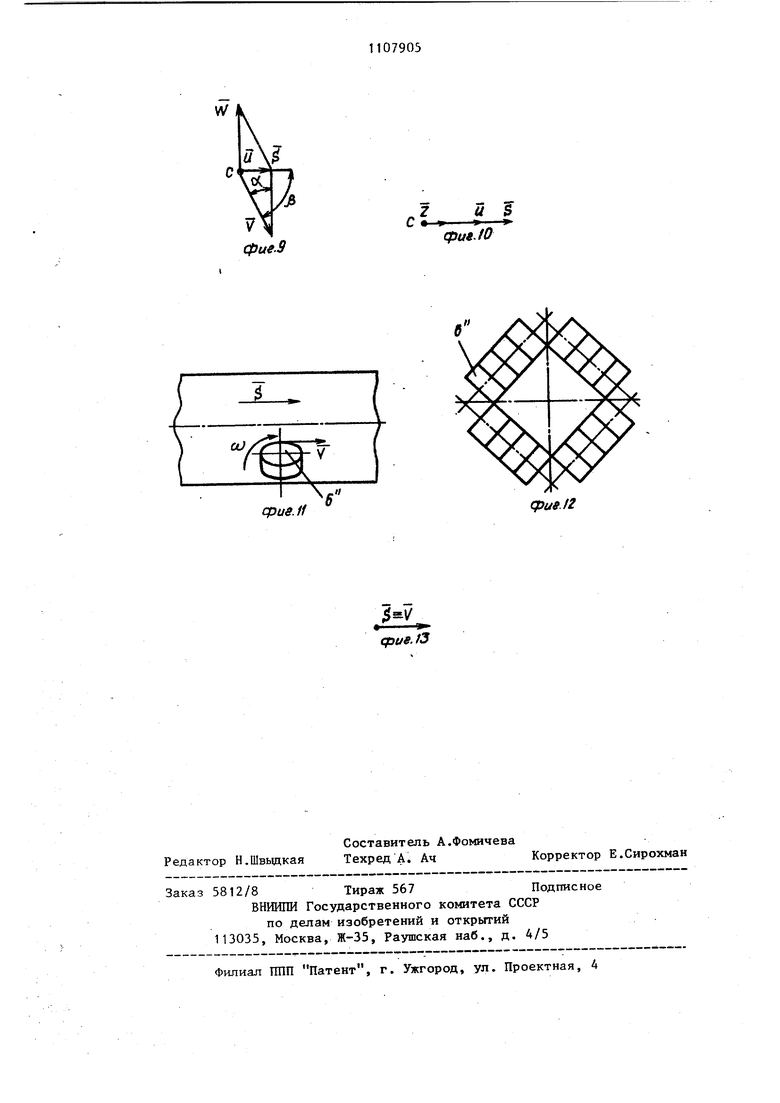

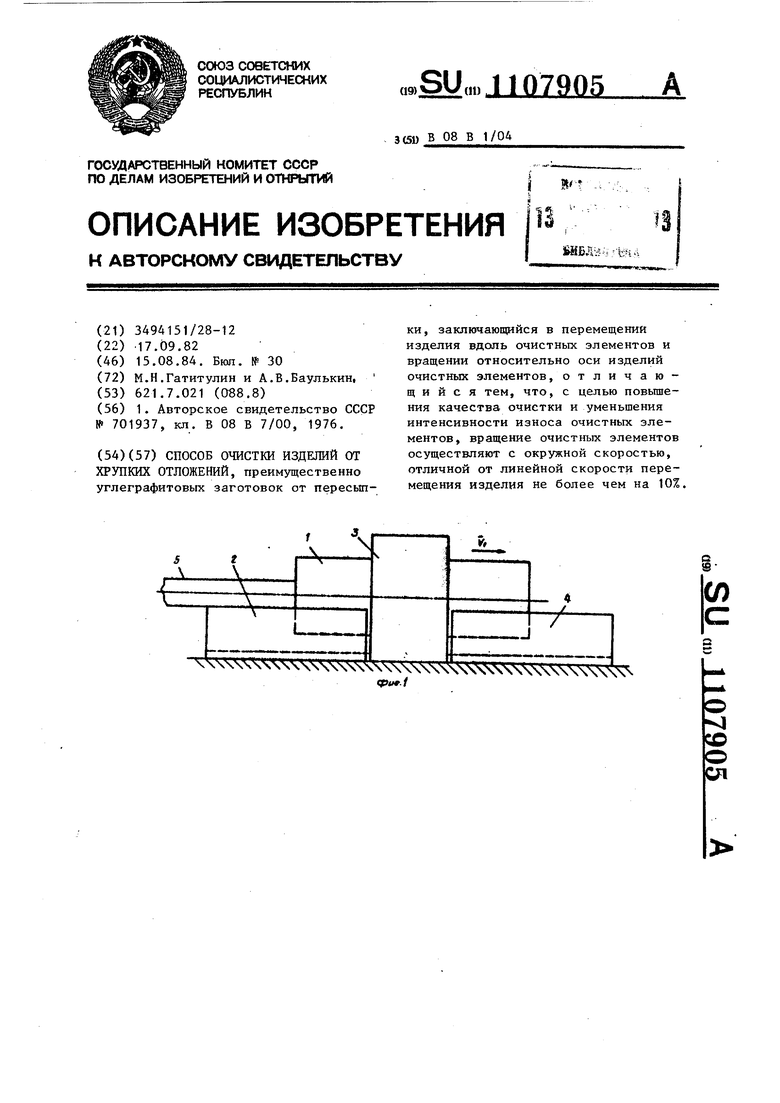

ного слоя заготовки. Вращение очистных роликов осуществляется с окружной скоростью 0,09-0,33 м/с в направлении движения заготовки. 5 Вращение роликов может быть простым, т.е.. вокруг своих осей, и сложным, т.е. вокруг своих осей и оси заготовки одновременно, но в противоположных направлениях. 10 На фиг, 1 и 2 изображено очистное устройство, общий вид; на фиг. 313 схемы взаимодействия очистных роликов с очищаемыми поверхностями.

Пример 1. Заготовка - графитированный электрод, материал которого имеет механическую прочность на сжатие (35-40) 10н/м .

Пересыпка удерживается на заготовке с усилием (15-18)10 н/м. Заготовка 1 подается в загрузочное (направляющее) приспособление 2, представляющее собой призму и обеспечивающее соосность заготовки с очистным приспособлением 3 туннельного типа и приемным приспособлением 4, аналогичным загрузочному приспособлению 2 (фиг.1 и 2). Под воздействием толкателя 5 (его привод не показан) заготовка 1 перемещается в направле НИИ V-1 с линейной скоростью, равной 0,3 м/с, через очистное приспособление 3.

Очистные ролики 6 установлены в корпусе 7 приспособления 3 на вилках 5 8с возможностью вращения (привод вращения не показан). Вилки 8 подпружинены в осевом направлении. При соприкосновении наружной поверхности заготовки 1 с роликами 6 по следние катаются по заготовке с

окружной скоростью Vg в точке d ролика и в точке 6 (фиг.3-5). На- . правление вектора скоростей V и Vg совпадает с направлением вектора V/i , при этом V Vf 0,3 м/с, V 0,27 м/с, так как радиус роли ка равен 0,9 g. Пружины обеспечивают давление рабочих поверхностей роликов 6 на очищаемую поверхность заготовки 1 в пределах (20-25) 10 н/м , (разрущая корку пересьтки и отделяя ее от .заготовки. Вращение роликов 6 с окружной (линейной) скоростью на рабочих поверх5 ностях, отличающейся не более чем на 10% от линейной скорости перемещения заготовки (т.е. Z Vyt i- 0, Z (0,9 - f)Vj 0,1 V в одноименном направлении, обеспечивает скорость трения рабочих поверхностей роликов относительно очи щаемой поверхности в пределах (0-0,1)V , что значительно (до минимума) снижает скорость трения скольжения в контактной зоне. Это также значительно снижает интенсивность износа очистных элементов-роликов 6. Пример 2. Условия очистки те же, что в примере 1, но Vg V/, v| 1,1 V , Rg 1,1 Ra. Скорость трения скольжения в этом случае так же равна (0-0,1) V,, (фиг. 3,4,6), но в точке а она равна нулю, а в точке 6 равна 0,1. Пример 3. Заготовка-угольный электрод, механическая прочность на сжатие материала 35010 н/ Пересыпка удерживается на заготовке с усилием (30-55)-10 н/м. Последовательность очистки та же, что и в примере 1, но очистные роли ки осуществляют двойные вращатель ные движения: вокруг своей оси СО и вокруг оси электрода бй- в направлении противоположном направлению Cв (фиг.7-10), кроме того, ось роли ка 6 составляет с осью заготовки (очистного устройства) .угол oL ЗСг, а пружины обеспечивают давление роликов 6 на- заготовку в пределах (60-70) .10 н/м . Скорость движения заготовки S равна 0,1 м/с. Окружная скоростьW роликов 6 в контактной, рабочей зоне (точка С-) в направлении i) равна 0,156 м/с, окруж ная скорость V роликов 6 в направлении Ь) равна 0,18 м/с, суммарная скорость О роликов 6 в точке С. равна 0,09 м/с и направлена в сторо ну движения S заготовки (фиг.9). Поэтому скорость трения Z скольжения рабочих поверхностей роликов

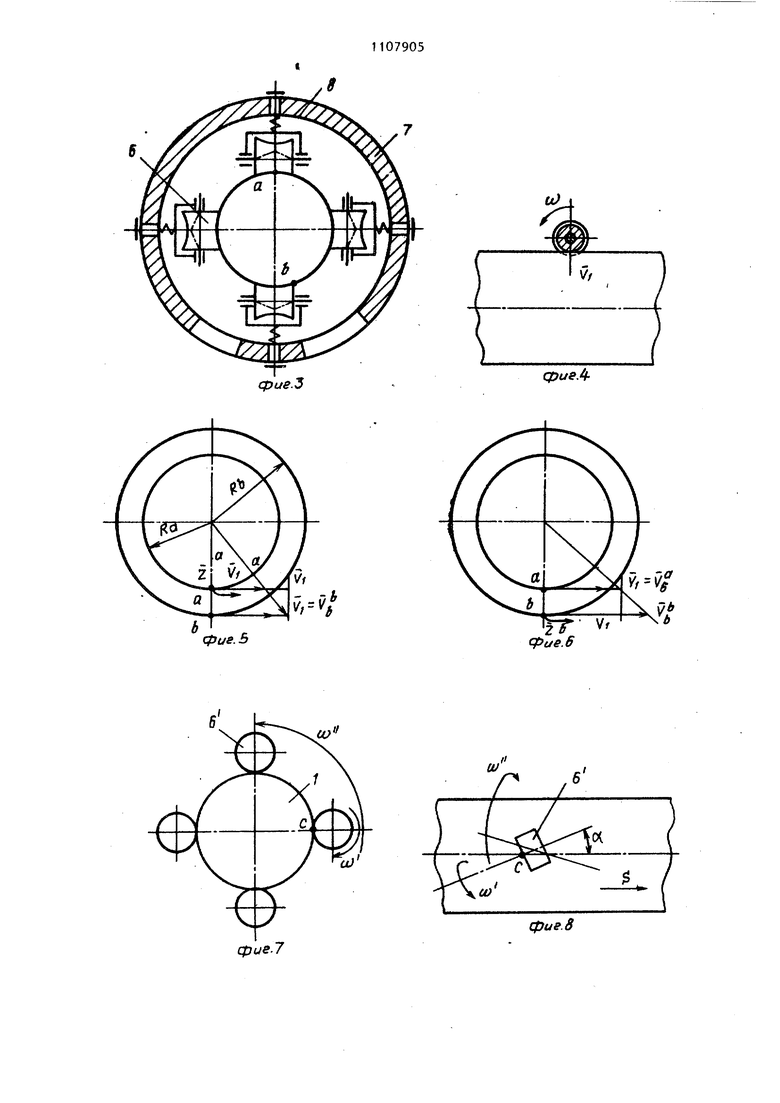

1

.2 54 6 об очищаемую заготовку равна разности скоростей S и U, т.е. Z S - и (фиг.10), что составляет 0,01 м/с. При движении S заготовки 1 через очистное устройство, ролики 6, вращаясь вокруг оси заготовки сои вокруг своей оси аз-,но в противоположном направлении по отношению к а , обеспечивают последовательную обкатку очищаемой цилиндрической поверхности. Усилие прижима роликов, создаваемое пружинами, обеспечивает разрушение корки пересьтки и после дующее удаление ее с поверхности заготовки. Пример 4. Условия обработки те же, что и в примере 1, но-заготовка имеет квадратное сечение (фиг.11.13). Скорость перемещения заготовки равна 0,15 м/с, окружная скорость V вращения роликов 6 также равна 0,15 м/с. Скорость трения рабочих поверхностей об очищаемые поверхности равна , что обеспечивает очень высокую стойкость очистных элементов. На фиг. 12 ролики условно изображены в одной плоскости. Оптимальный вариант реализации предлагаемого способа очистки зависит от конкретных технологических условий, но необходимым является равенство по абсолютной величине и направлению взаимного перемещения очищаемой поверхности заготовки и рабочей поверхности очистного элемента при наличии движения по стороны очистных элементов на очищаемую поверхность. Использование предлагаемого способа очистки снижает до минимума работу сил трения скольжения в рабочей эоне очистки и обеспечивает снижение интенсивности износа очистных элементов, что позволяет повысить сачество-и производительность очистки.

фие.У

U

W

фиеЛ

Ю

Г

/

фие.8

фиеУ

и §

ci.

cput.fO

Cpuf.fZ

Jal/

9

/J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки графитовых и угольных электродов от пересыпки | 1976 |

|

SU701937A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-08-15—Публикация

1982-09-17—Подача