Изобретение относится к устройствам для очистки наружной поверхности длинномерных изделий, преимущественно труб, от ржавчины, окалины, минеральных загрязнений, старых покрытий.

Известно устройство для очистки наружной поверхности длинномерных изделий, включающее станину установленный в ней ротор, очистные головки и приводы их вращения, смонтированные на подвижных в радиальном направлении рамках, закрепленных на роторе, и размещенный на станине механизм прижима очистных головок к поверхности очищаемого изделия

Недостатками данного технического решения является пониженная производительность в силу небольших скоростей вращения очистного инструмента и выполнение средства прижима нерегулируемым по величине силы прижима что приводит к

снижению качества очистки и повышенному износу очистных элементов.

Известно устройство для очистки наружной поверхности длинномерных изделий, вкпючающее те же признаки. что и вышеописанное, исключая механизм прижима. Устройство обладает повышенной производительностью за счет высоких скоростей вращения инструмента, однако отсутствие устройства прижима инструмента и его высокие скорости вращения позволяют удалить лишь мелкодисперсную пыль и не могут снять слой ржавчины или окалины, что не может гарантировать качества очистки.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является устройство для очистки наружной поверхности длинномерных изделий, содержаще станину, установfe

VI

;(Л xj vj О СП

ленные на ней очистные инструменты, смонтированные на двуплечих рычагах, с приводом вращения, расположенные по окружности с возможностью охвата очищаемого изделия и имеющие средство прижима их к очищаемой поверхности.

Недостатками указанного устройства является невозможность проведения корректировки процесса очистки, не останавливая машину, например, при изменении кривизны очищаемой поверхности, и отсутствие средств, способствующих увеличению стойкости очистного инструмента, отсутствие устройства компенсации износа очистных элементов.

Цель изобретения - расширение технологических возможностей путем обеспечения очистки поверхностей разной кривизны, повышения качества очистки и срока службы очистных инструментов

Поставленная цель достигается тем, что устройство, содержащее станину, установленные на ней очистные инструменты, смонтированные На двуплечих1 рычагах, с приводом вращения, расположенные по окружности с возможностью охвата очищаемого изделия и имеющие средство их к очищаемой поверхности, в отличие от прототипа, имеет силовые цилиндры по числу очистных инструментов, шток каждого из которых шарнирно связан со свободным концом соответствующего двуплечего рычага, а каждый очистной инструмент имеет упругое основание, взаимодействующее с очистными элементами этих очистных инструментов, со средством регулирования жесткости инструмента и копирный ролик, установленный на оси последнего.

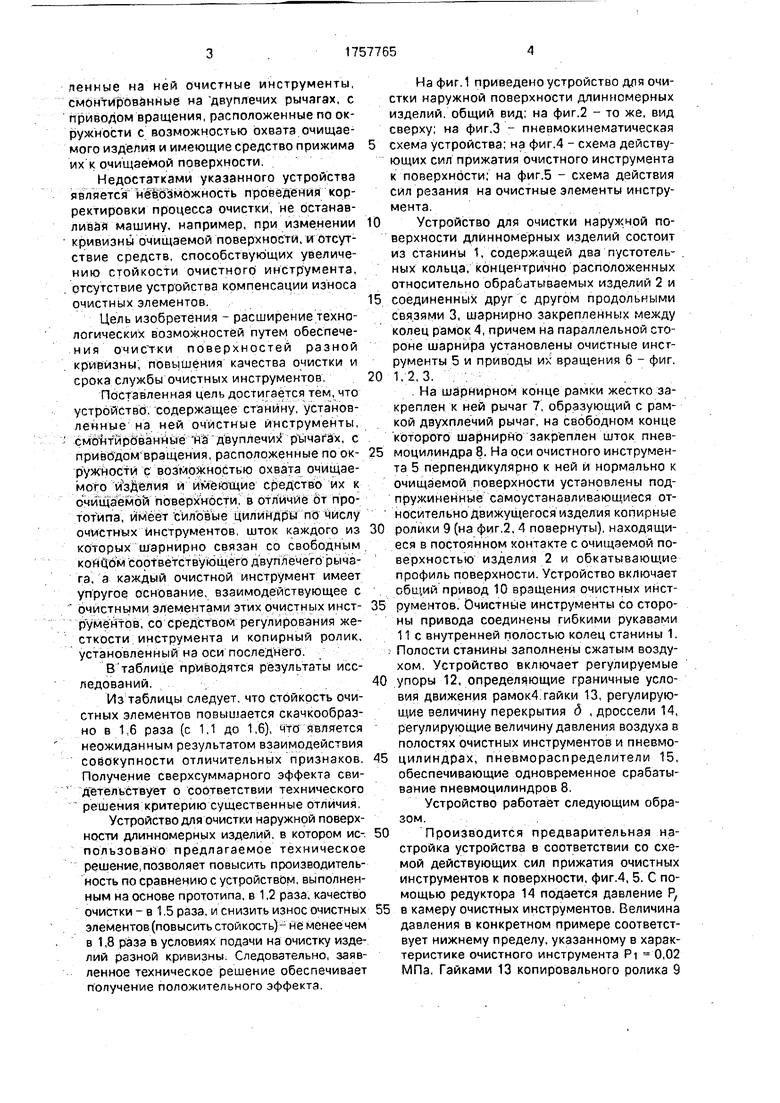

В таблице приводятся результаты исследований.

Из таблицы следует, что стойкость очистных элементов повышается скачкообразно в 1 б раза (с 1,1 до 1,6), что является неожиданным результатом взаимодействия совокупности отличительных признаков. Получение сверхсуммарного эффекта свидетельствует о соответствии технического решения критерию существенные отличия, Устройство для очистки наружной поверхности длинномерных изделий, в котором использовано предлагаемое техническое решение, позволяет повысить производительность по сравнению с устройством, выполненным на основе прототипа, в 1,2 раза, качество очистки - в 1 5 раза, и снизить износ очистных элементов (повысить стойкость)-не менее чем в 1,8 раза в условиях подачи на очистку изделий разной кривизны Следовательно, заявленное техническое решение обеспечивает получение положительного эффекта

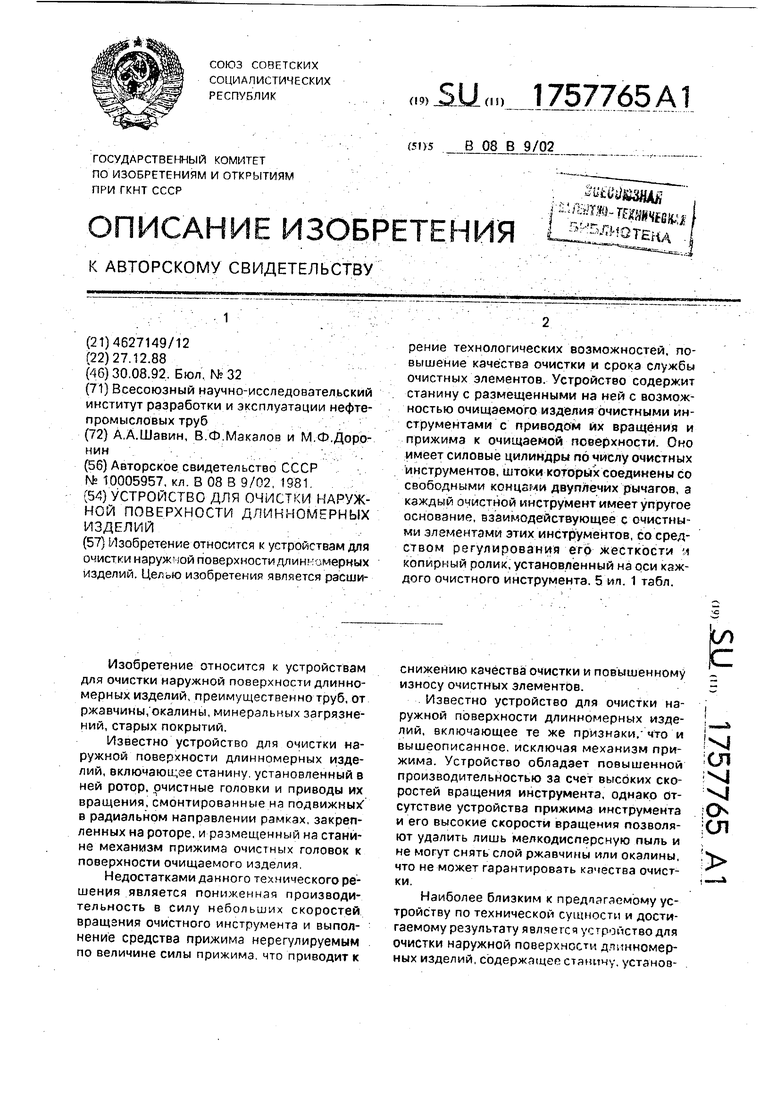

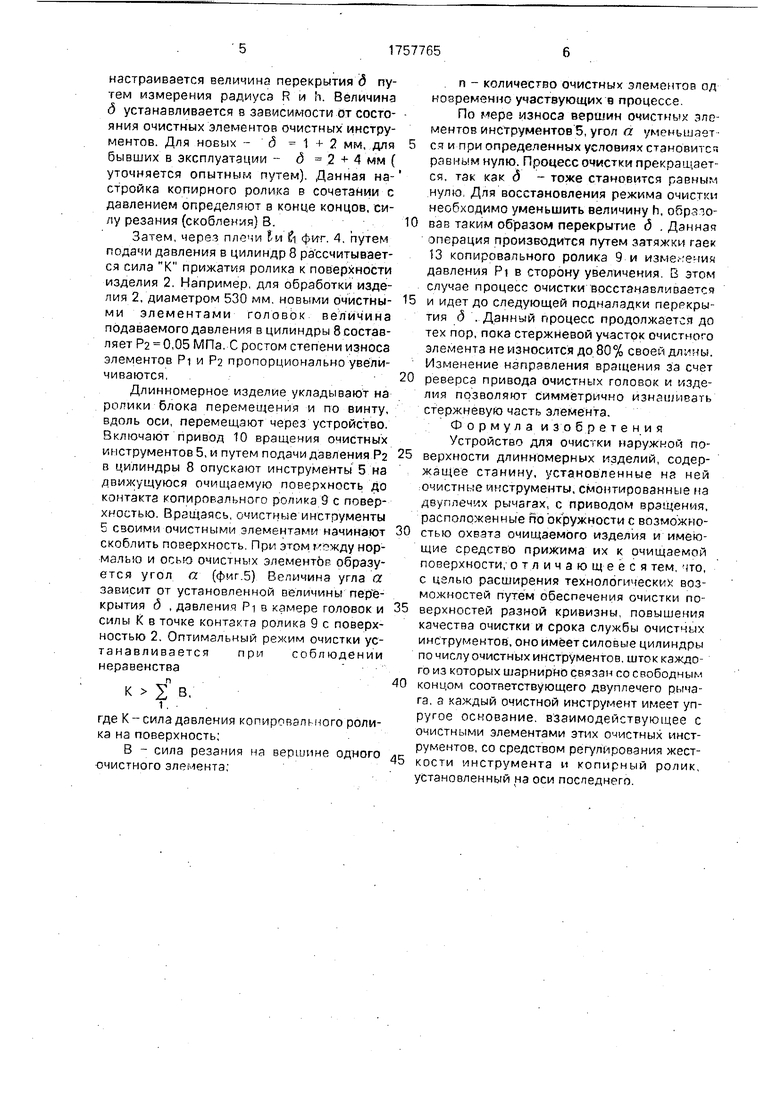

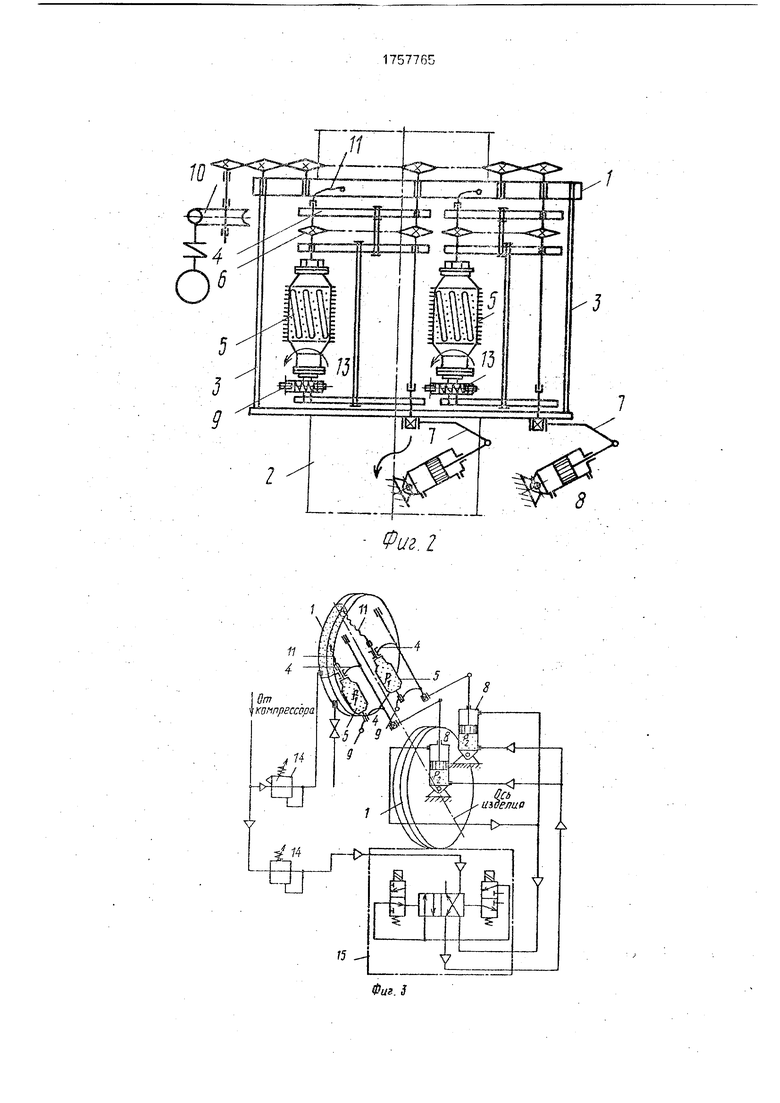

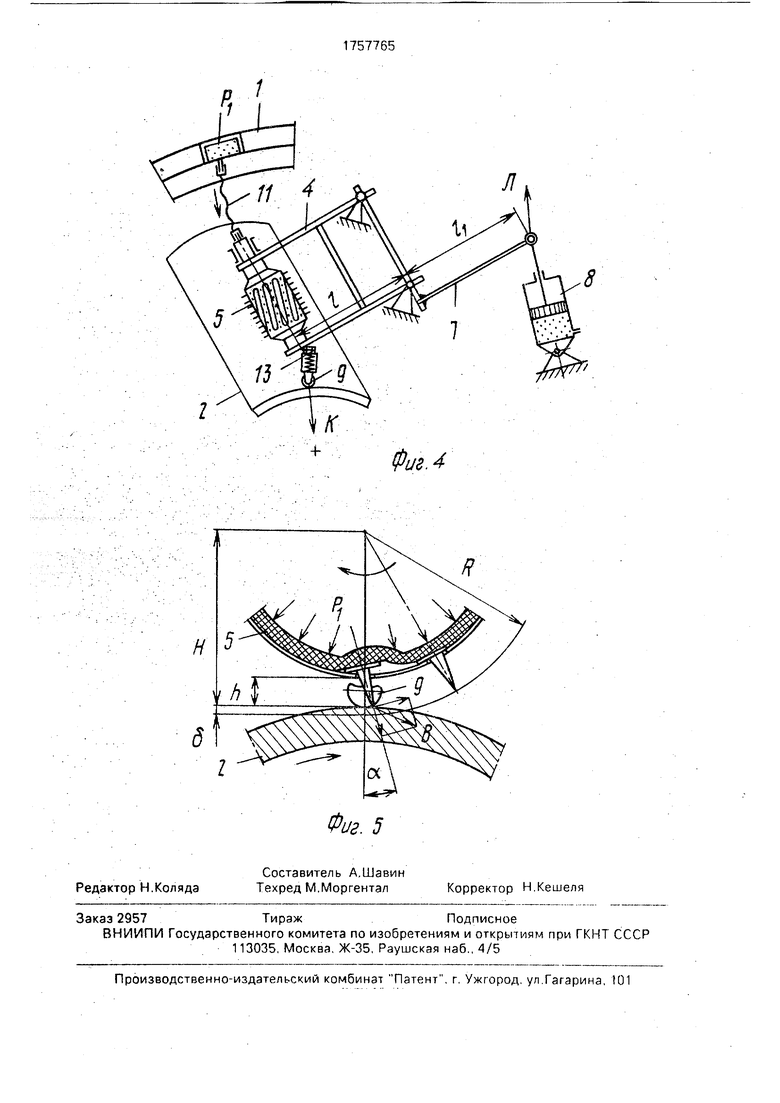

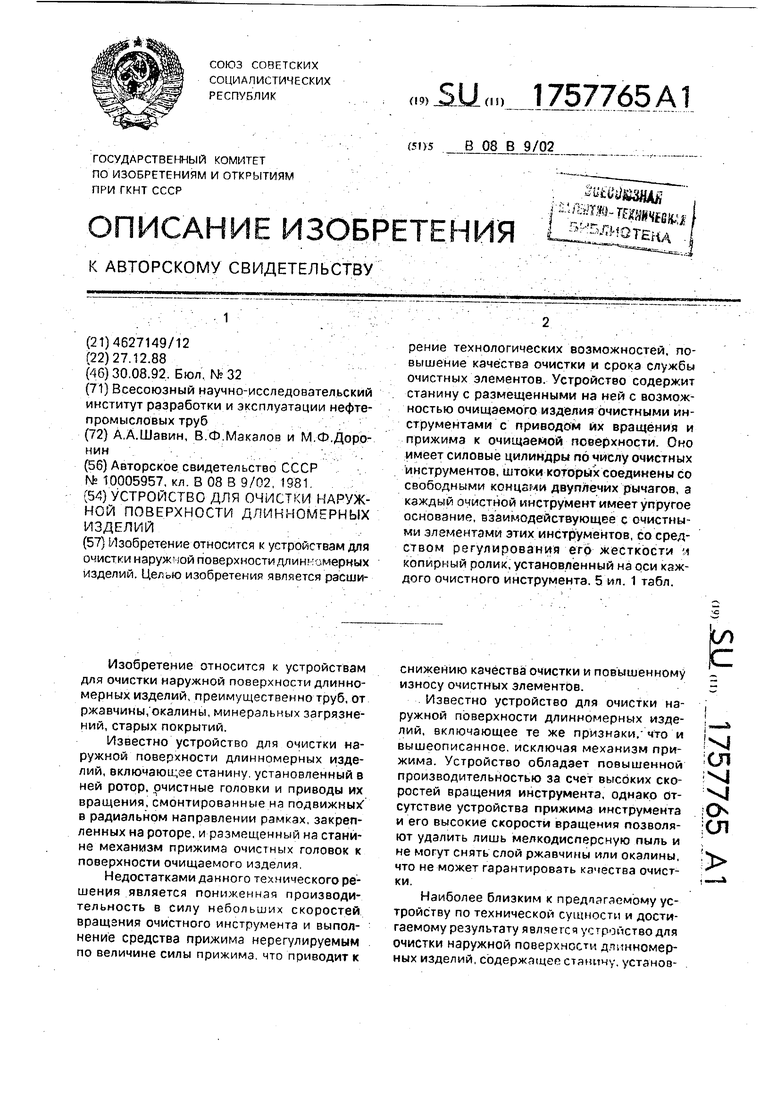

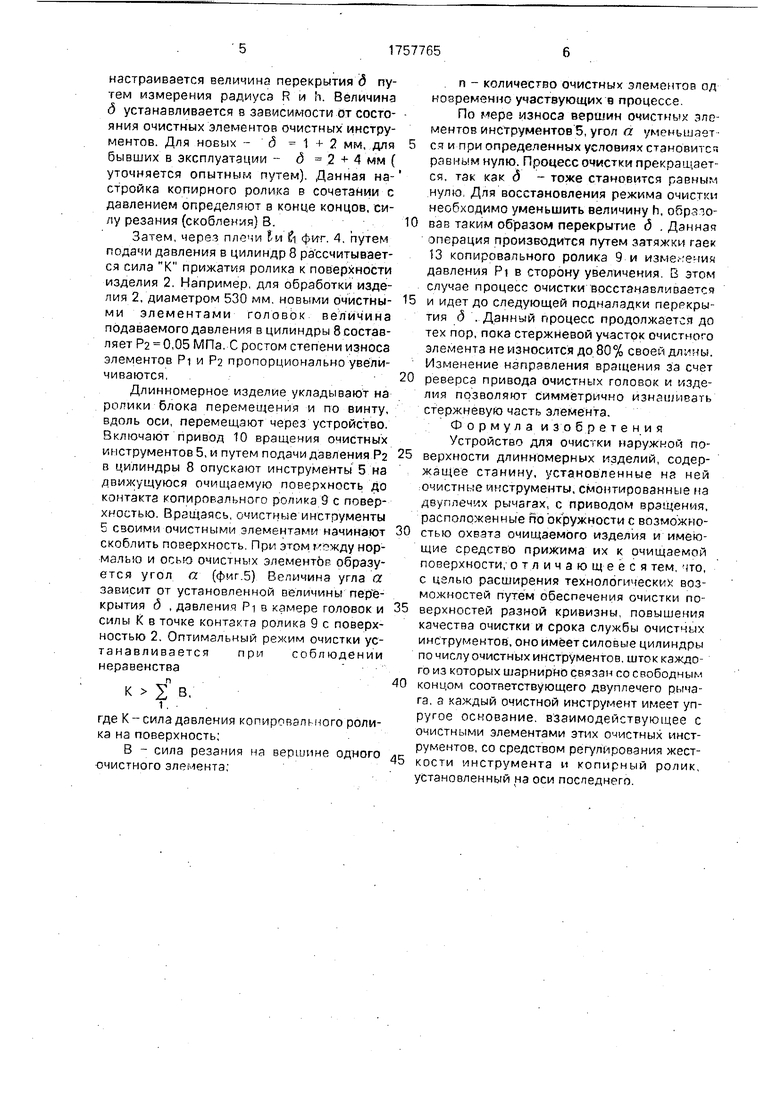

На фиг.1 приведено устройство для очистки наружной поверхности длинномерных изделий, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - пневмокинематическая

схема устройства; на фиг.4 - схема действующих сил прижатия очистного инструмента к поверхности; на фиг.5 - схема действия сил резания на очистные элементы инструмента

Устройство для очистки наружной поверхности длинномерных изделий состоит из станины 1, содержащей два пустотель- ных кольца, концентрично расположенных относительно обрабатываемых изделий 2 и

соединенных друг с другом продольными связями 3, шарнирно закрепленных между колец рамок 4, причем на параллельной стороне шарнира установлены очистные инструменты 5 и приводы их вращения б - фиг.

1,2,3.

На шарнирном конце рамки жестко закреплен к ней рычаг 7, образующий с рамкой двухплечий рычаг, на свободном конце которого шарнирно закреплен шток пневмоцилиндра 8. На оси очистного инструмента 5 перпендикулярно к ней и нормально к очищаемой поверхности установлены подпружиненные самоустанаеливаюшиеся относительно движущегося изделия копи.рные

ролики 9 (на фиг.2, 4 повернуты), находящиеся в постоянном контакте с очищаемой поверхностью изделия 2 и обкатывающие профиль поверхности. Устройство включает общий привод 10 вращения очистных инструментов. Очистные инструменты со стороны привода соединены гибкими рукавами 11с внутренней полостью колец станины 1. Полости станины заполнены сжатым воздухом. Устройство включает регулируемые

упоры 12, определяющие граничные условия движения рамок4 гайки 13, регулирующие величину перекрытия д , дроссели 14, регулирующие величину давления воздуха в полостях очистных инструментов и пневмо5 цилиндрах, пневмораспределители 15, обеспечивающие одновременное срабатывание пневмоцилиндров 8.

Устройство работает следующим образом.

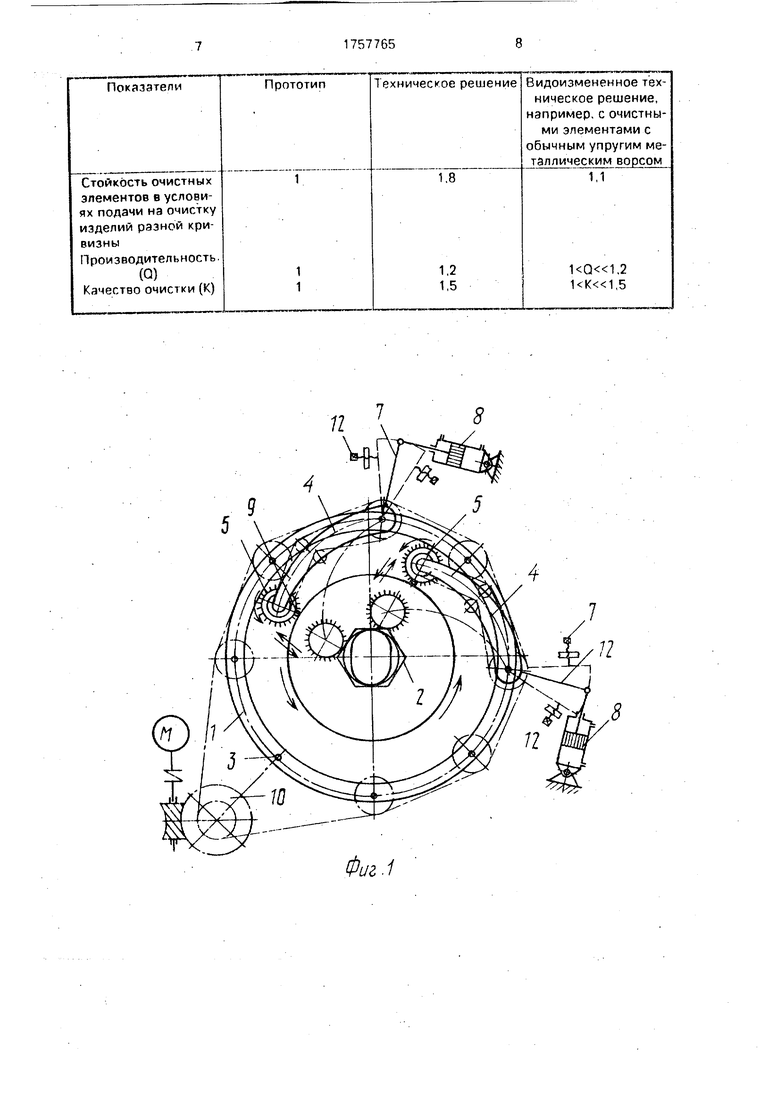

0 Производится предварительная настройка устройства в соответствии со схемой действующих сил прижатия очистных инструментов к поверхности, фиг.4, 5. С помощью редуктора 14 подается давление Р/

5 в камеру очистных инструментов. Величина давления в конкретном примере соответствует нижнему пределу, указанному в характеристике очистного инструмента PI 0,02 МПа, Гайками 13 копировального ролика 9

настраивается величина перекрытия 6 путем измерения радиуса R и h. Величина д устанавливается в зависимости от состо- яния очистных элементов очистных инструментов. Для новых - ( + 2 мм, для бывших в эксплуатации - 6 2 + А мм ( уточняется опытным путем). Данная настройка копирного ролика в сочетании с давлением определяют в конце концов, силу резания (скобления) В.

Затем, через плечи 1и Ј| фиг. 4, путем подачи давления в цилиндр 8 рассчитывается сила К прижатия ролика к поверхности изделия 2. Например, для обработки изделия 2, диаметром 530 мм. новыми очистны- ми элементами головок величина подаваемого давления в цилиндры 8 составляет Р2 0,05 МПа. С ростом степени износа элементов PI и Vi пропорционально увеличиваются,

Длинномерное изделие укладывают на ролики блока перемещения и по винту, вдоль оси, перемещают через устройство. Включают привод 10 вращения очистных инструментов 5, и путем подачи давления Р2 в цилиндры 8 опускают инструменты 5 на движущуюся очищаемую поверхность до контакта копировального ролика 9 с поверхностью. Вращаясь, очистные инструменты Е своими очистными элементами начинают скоблить поверхность. При этом гпжду нормалью и осью очистных элементбр образуется угол а (фиг.5) Величина угла а зависит от установленной величины перекрытия д , давления РЧ в камере головок и силы К в точке контакта ролика 9 с поверхностью 2. Оптимальный режим очистки устанавливается при соблюдении неравенства

п

к I в,

1.

где К - сила давления копировального ролика на поверхность;

В - сила резания на вершине одного -очистного элемента;

п - количество очистных элементов од повременно участвующих в процессе.

По мере износа вершин очистных элементов инструментов 5, угол а уменьшает ся и при определенных условиях становится равным нулю. Процесс очистки прекращается, так как д - тоже становится равным нулю Для восстановления режима очистки необходимо уменьшить величину h, обрзю- вав таким образом перекрытие д . Данная операция производится путем затяжки гаек 13 копировального ролика 9 и изменения давления Pi в сторону увеличения. В этом случае процесс очистки восстанавливается и идет до следующей подналэдки перякры- тия д . Данный процесс продолжается до тех пор, пока стержневой участок очистного элемента не износится до 80% своей длины. Изменение направления вращения за счет реверса привода очистных головок и изделия позволяют симметрично изнашивать стержневую часть элемента.

Формула изобретения

Устройство для очистки наружной поверхности длинномерных изделий, содержащее станину, установленные на ней очистные инструменты, смонтированные на двуплечих рычагах, с приводом вращения, расположенные по окружности с возможностью охвата очищаемого изделия и имеющие средство прижима их к очищаемой поверхности, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения очистки поверхностей разной кривизны, повышения качества очистки и срока службы очистных инструментов, оно имеет силовые цилиндры по числу очистных инструментов, шток каждого из которых шзрнирно связан со свободным концом соответствующего двуплечего рычага, а каждый очистной инструмент имеет упругое основание, взаимодействующее с очистными элементами этих очистных инструментов, со средством регулирования жесткости инструмента и копирный ролик, установленный на оси последнего.

5

9

Фиг.1

w

J

2

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки полосовой стали | 1980 |

|

SU887039A1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1981 |

|

SU1090464A1 |

| Устройство для зачистки поверхности длинномерных изделий | 1986 |

|

SU1331594A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1988 |

|

SU1693824A1 |

| Механизм поступательного перемещения и вращения длинномерного цилиндрического изделия | 1984 |

|

SU1146110A1 |

| Станок для обработки деталей сложной формы | 1986 |

|

SU1318349A1 |

| Копировальный станок | 1982 |

|

SU1060345A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2024334C1 |

| Устройство для очистки катанки и длинномерного круглого проката | 1977 |

|

SU713631A1 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ПЕРА ЛОПАСТИ ВОЗДУШНОГО ВИНТА | 1984 |

|

SU1254643A3 |

Изобретение относится к устройствам для очистки наружной поверхности длинномерных изделий. Целою изобретения является расширение технологических возможностей, повышение качества очистки и срока службы очистных элементов. Устройство содержит станину с размещенными на ней с возможностью очищаемого изделия очистными инструментами с приводом их вращения и прижима к очищаемой поверхности. Оно имеет силовые цилиндры по числу очистных инструментов, штоки которых соединены со свободными концами двуплечих рычагов, а каждый очистной инструмент имеет упругое основание, взаимодействующее с очистными элементами этих инструментов, со средством регулирования его жесткости ч копирный ролик, установленный на оси каждого очистного инструмента. 5 ип. 1 табл.

ii

От укоппрессвоа

7

15

Фиг 1

z

к

+

I

w

| Авторское свидетельство СССР № 10005957, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-08-30—Публикация

1988-12-27—Подача