00 00 00

00

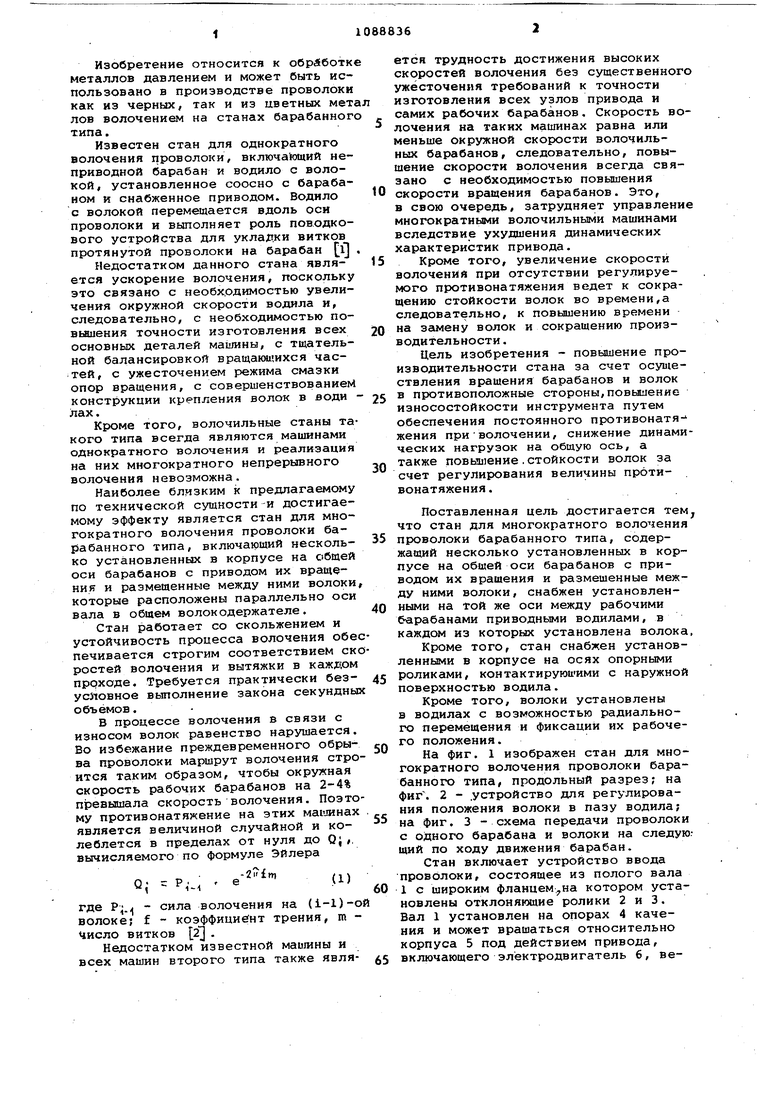

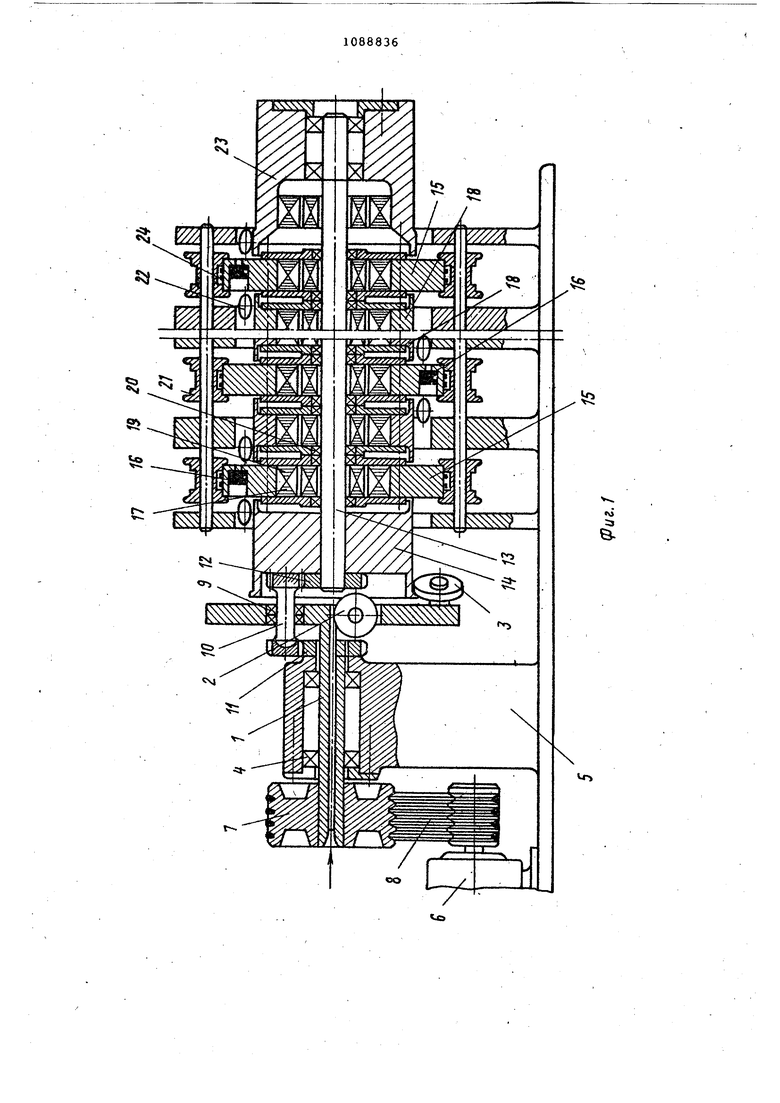

о Изобретение относится к обработк металлов давлением и может быть использовано в производстве проволоки как из черных, так и из цветных мет лов волочением на станах барабанног типа. Известен стан для однократного волочения проволоки, включающий неприводной барабан и водило с волокой, установленное соосно с барабаном и снабженное приводом. Водило с волокой перемещается вдоль оси проволоки и выполняет роль поводкового устройства для укладки витков протянутой проволоки на барабан l Недостатком данного стана является ускорение волочения, поскольку это связано с необх.одимостью увеличения окружной скорости водила и, следовательно, с необходимостью повьииения точности изготовления всех основных деталей машины, с тщательной балансировкой вращаюиихся частей, с ужесточением режима смазки опор вращения, с совершенствованием конструкции крепления волок в води лах. Кроме того, волочильные станы та кого типа всегда являются машинами однократного волочения и реализация на них многократного непрерывного волочения невозможна. Наиболее близким к предлагаемому по технической сущности -и достигаемому зффекту является стан для многократного волочения проволоки барабанного типа, включающий несколь ко установленных в корпусе на общей оси барабанов с приводом их вращения и размещенные между ними волоки которые расположены параллельно оси вала в общем волокодержателе. Стан работает со скольжением и устойчивость процесса волочения обе печивается строгим соответствием ск ростей волочения и вытяжки в каждом пррходе. Требуется практически безусловное выполнение закона секундных объёмов. В процессе волочения в связи с износом волок равенство нарушается. Во избежание преждевременного обрыва проволоки маршрут волочения стро ится таким образом, чтобы окружная скорость рабочих барабанов на 2-4% превышала скорость волочения. Позто му противонатяжение на этих маслинах является величиной случайной и колеблется в пределах от нуля до Qj , вычисляемого по формуле Эйлера О,- - р.-. где Р;. - сила волочения на (1-1)-о волоке; f - коэффициент трения, m число витков 2 . Недостатком известной машины и всех машин второго типа также явля.ется трудность достижения высоких скоростей волочения без существенного ужесточения требований к точности изготовления всех узлов привода и самих рабочих барабанов, Скорость волочения на таких машинах равна или меньше окружной скорости волочильных барабанов, следовательно, повышение скорости волочения всегда связано с необходимостью повышения скорости вращения барабанов. Это, в свою очередь, затрудняет управление многократньми волочильными машинами вследствие ухудшения динамических характеристик привода. Кроме того, увеличение скорости волочения при отсутствии регулируемого противонатяжения ведет к сокращению стойкости волок во времени,а следовательно, к повышению времени на эгмену волок и сокращению производительности . Цель изобретения - повышение производительности стана за счет осуществления вращения барабанов и волок в противоположные стороны,повышение износостойкости инструмента путем обеспечения постоянного противонатя- жения при волочении, снижение динамических нагрузок на общую ось, а также повышение.стойкости волок за счет регулирования величины противонатяжения . Поставленная цель достигается тем, что стан для многократного волочения проволоки барабанного типа, содержащий несколько установленных в корпусе на общей оси барабанов с приводом их вращения и размещенные между ними волоки, снабжен установленными на той же оси между рабочими барабанами приводными водилами, в каждом из которых установлена волока, Кроме того, стан снабжен установленными в корпусе на осях опорными роликами, контактирующими с наружной поверхностью водила. Кроме того, волоки установлены в водилах с возможностью радиального перемещения и фиксации их рабочего положения. На фиг. 1 изображен стан для многократного волочения проволоки барабанного типа, продольный разрез; на фиг. 2 - .устройство для регулирования положения волоки в пазу водила; на фиг. 3 - схема передачи проволоки с одного барабана и волоки на следую: щий по ходу движения барабан. Стан включает устройство ввода проволоки, состоящее из полого вала 1 с широким фланцем..,на котором установлены отклоняющие ролики 2 и 3. Вал 1 установлен на опорах 4 качения и может вращаться относительно корпуса 5 под действием привода, включающего электродвигатель 6, ведомый шкив 7 и клиновые ремни 8. Во фланце вала 1 смонтирована опора 9 качения, шестерни-сателлиты 10 планетарного редуктора. Пестерня 10 находится в зацеплении с неподвижной шестерней 11, жестко закрепленной на корпусе 5, и шестерней 12, имеющей тот же диаметр, что и шестерня It, жестко закрепленной на валу 13 и на приемном барабане 14. Неподвижный вал 13 является главным валом волечительной машины и на нем смонтированы все приводы рабочих барабанов и дисковых водил 15, в которых установлены волокодержатели с волоками 16. Дисковые водила 15 приводятся в дви- 15 жение электродвигателями 17, а рабочие барабаны 18 - электродвигателями 19. Роторы этих электродвигателей жестко закреплены на валу 13, а статоры вмонтированы соответствен- 20 но в дисковые водила 15 и рабочие барабаны и центрируются по отношению к валу 13 подшипниками 20 качения. Кроме того, для уменьшения динамических нагрузок на вал 13 дисковые 25 водила поддерживаются опорными роликами 21. Для передачи проволоки с одного рабочего барабана на другой на дисковых водилах со стороны входа в волоку и со стороны выхода из п нее установлены направляющие ролики 22 таким образом, что ось проволоки, проходящая через пару .роликов, совмещается с осью волоки. Волочильная машина может иметь неограниченное количество рабочих барабанов. Рабочий барабан 23 является чистовым и служит для накопления протянутой проволоки. Питание ко всем двигателям привода волочильной машины подводится через контактные кольца 40 24.

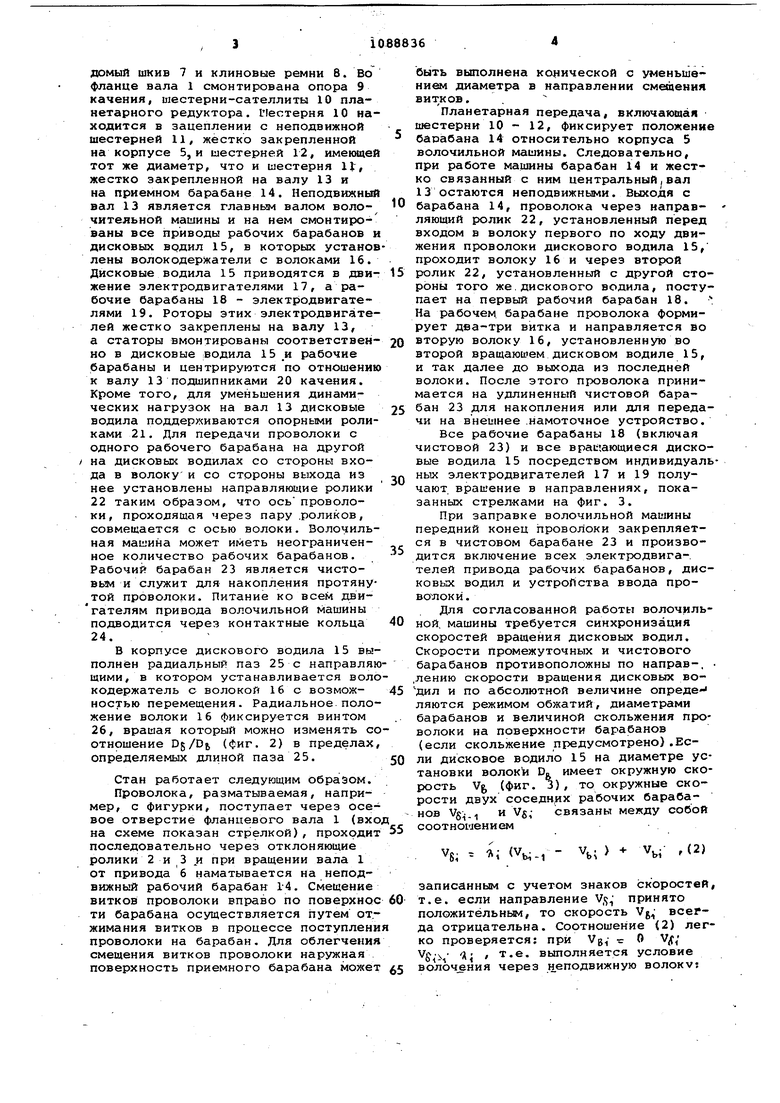

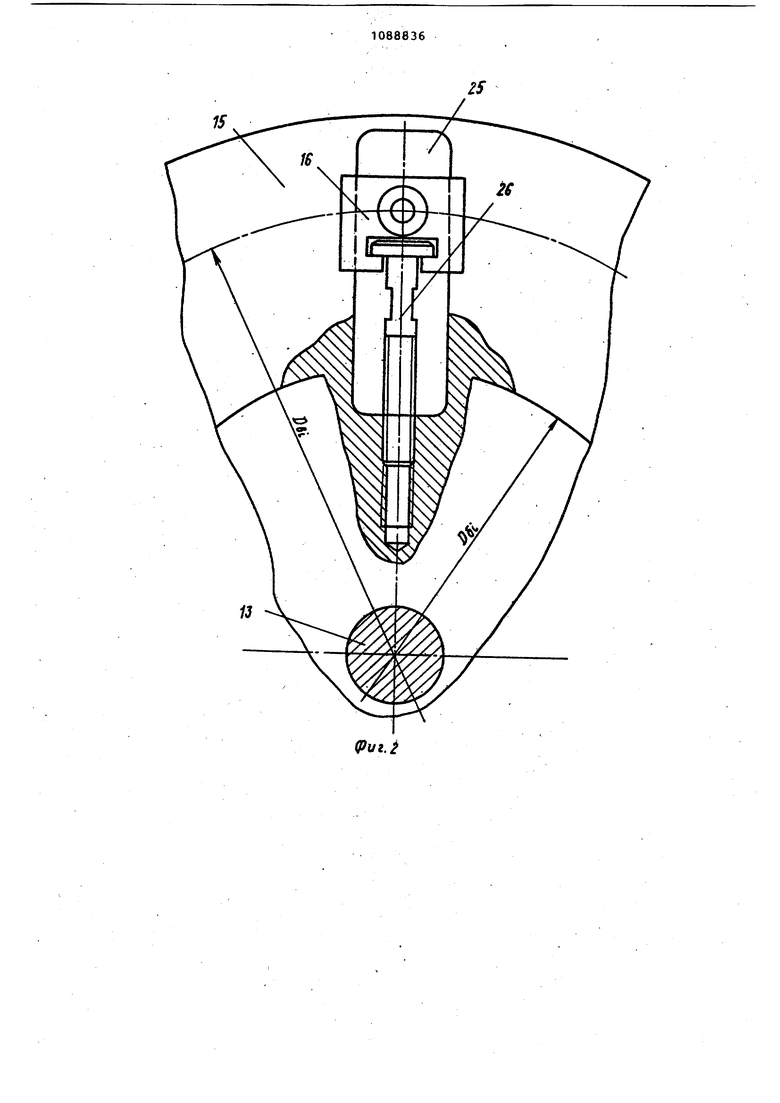

В корпусе дискового водила 15 выполнен радиальный паз 25 с направляющими, в котором устанавливается волокодержатель с волокой 16 с возмож- 45 ностью перемещения. Радиальное положение волоки 16 фиксируется винтом 26, врашая который можно изменять соотношение D5/D(, (фиг. 2) в пределах, определяемых длиной паза 25. gO

Стан работает следующим Образом.

Проволока, разматываемая, например, с фигурки, поступает через осевое отверстие фланцевого вала 1 (вход на схеме показан стрелкой), проходит 55 последовательно через отклоняющие ролики 2 и 3 vi при вращении вала 1 от привода 6 наматывается на неподвижный рабочий барабан Г4. Смещение витков проволоки вправо по поверхнос 60 ти барабана осуществляется путем отжимания витков в процессе поступления проволоки на барабан. Для облегчения смещения витков проволоки наружная поверхность приемного барабана может 5

быть выполнена конической с уменьшением диаметра в направлении смещения

.

Планетарная передача, включающая шестерни 10 - 12, фиксирует положение барабана 14 относительно корпуса 5 волочильной машины. Следовательно, при работе машины барабан 14 и жестко связанный с ним центральный,вал 13 остаются неподвижными. Выходя с барабана 14, проволока через направляющий ролик 22, установленный перед входом в волоку первого по ходу движения проволоки дискового водила 15, проходит волоку 16 и через второй ролик 22, установленный с другой стороны того же,дискового водила, поступает на первый рабочий барабан 18. На рабочем барабане проволока формирует два-три витка и направляется во вторую волоку 16, установленную во второй вращаюшем дисковом водиле 15, и так далее до выхода из последней волоки. После этого проволока принимается на удлиненный чистовой барабан 23 для накопления или для передачи на внешнее .намоточное устройство.

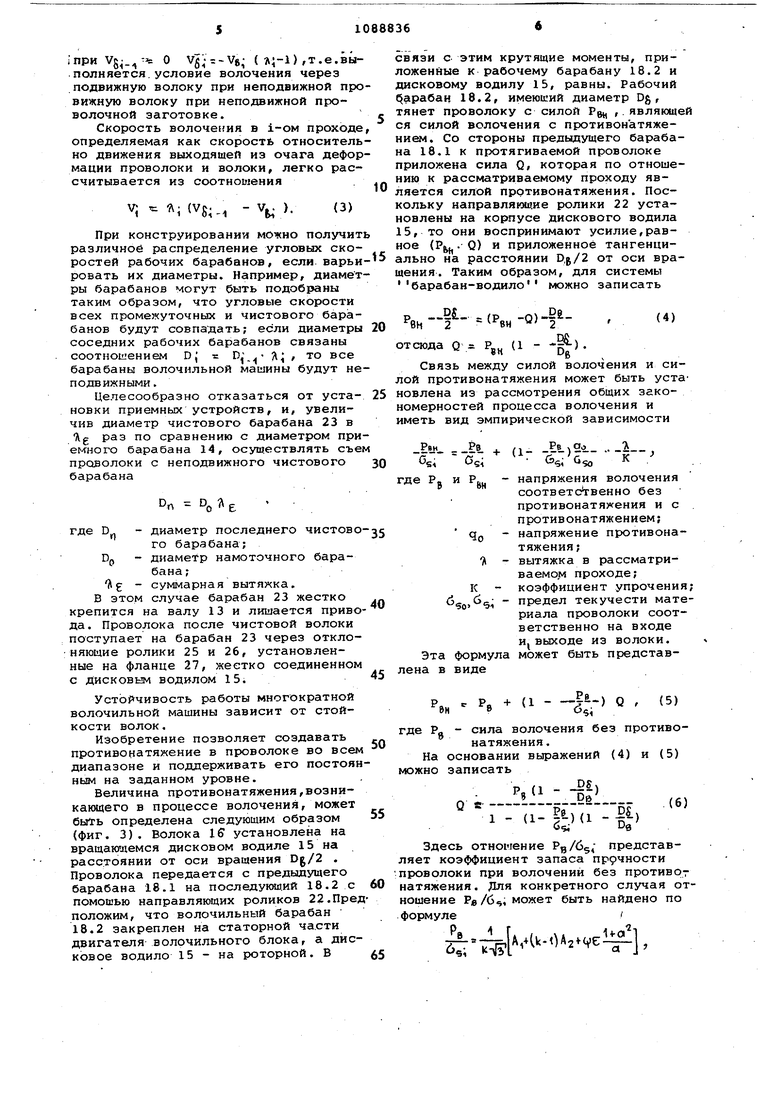

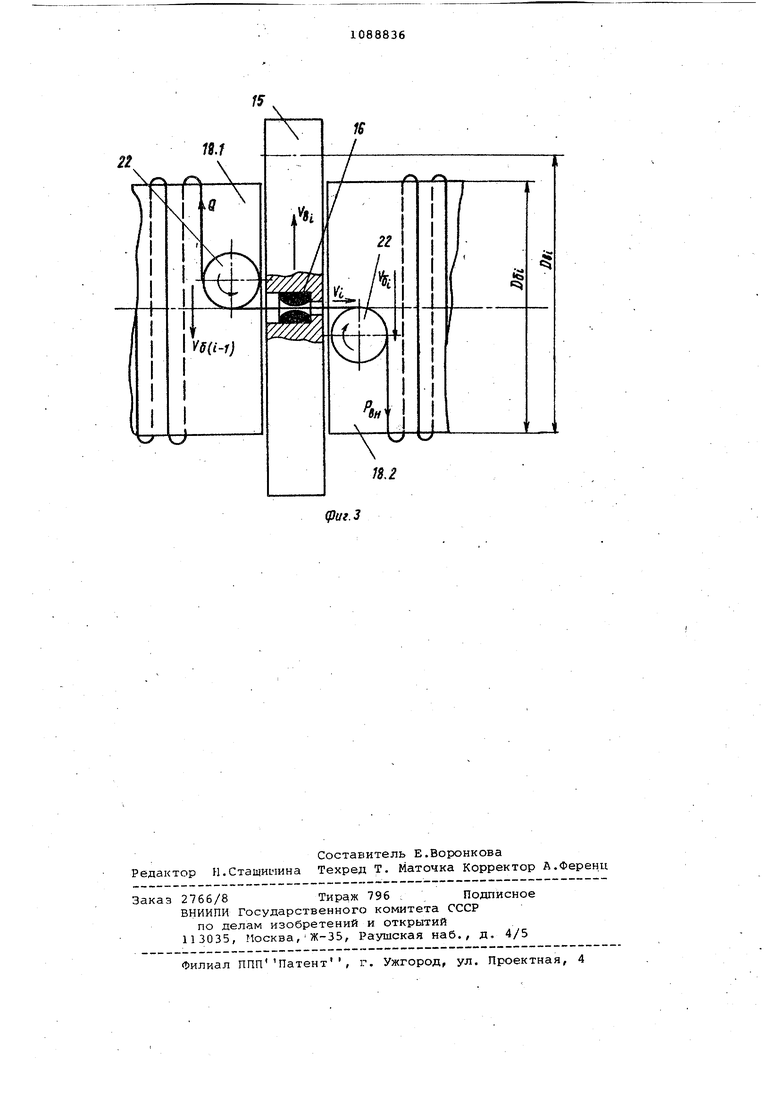

Все рабочие барабаны 18 (включая чистовой 23) и все вpat aющиecя дисковые водила 15 посредством индивидуальных электродвигателей 17 и 19 получают вращение в направлениях, показанных стрел-ками на фиг. 3.

При заправке волочильной машины передний конец проволоки закрепляется в чистовом барабане 23 и производится включение всех электродвига-. телей привода рабочих барабанов, дисковьх водил и устройства ввода прово локи.

Для согласованной работы волочильной, машины требуется синхронизация скоростей вращения дисковых водил. Скорости промежуточных и чистового барабанов противоположны по направ-, ,лению скорости вращения дисковых и по абсолютной величине опреде- ляются режимом обжатий, диаметрами барабанов и величиной скольжения проволоки на поверхности барабанов (если скольжение предусмотрено).Если дисковое водило 15 на диаметре установки волоки Do имеет окружную скорость V, (фиг. 3), то окружные скорости двух соседн.их рабочих барабанов Vg., и Vg; связаны между собой соотношением

г (2)

Я; V,

VB; Vb;-i bi

записанным с учетом знаков скоростей, т.е. если направление V,, принято положительным, то скорость Vg; всегда отрицательна. Соотношение (2) легко проверяется: при Vg О V, Я / т.е. выполняется условие вoлoчJeния через неподвижную ВОЛОКУ; inpH Vg..% 0 ( ) ,т.е.вы полняется, условие волочения через подвижную волоку при неподвижной пр вижную волоку при неподвижной проволочной заготовке. Скорость волочения в i-ом проход определяемая как скорость относител но движения выходящей из очага дефо мации проволоки и волоки, легко рас считывается из соотношения 1 - ИП;-1 - v . При конструировании можно получи различное распределение угловых ско ростей рабочих барабанов, если варь ровать их диаметры. Например, диаме ры барабанов могут быть подобраны таким образом, что угловые скорости всех промежуточных и чистового бара банов будут совпадать; если диаметры соседних рабочих барабанов связаны соотношением D{ 1-4 i ° барабаны волочильной машины будут не подвижными . Целесообразно отказаться от установки приемных устройств, и, увеличив диаметр чистового барабана 23 в g раз по сравнению с диаметром при екного барабана 14, осуществлять съе проволоки с неподвижного чистового барабана Dn D Ч где D - диаметр последнего чистово го барабана; - диаметр намоточного бараА g; - суммарная вытяжка. В зтом случае барабан 23 жестко крепится на валу 13 и лишается приво да. Проволока после чистовой волоки поступает на барабан 23 через отклоняющие ролики 25 и 26, установленные на фланце 27, жестко соединенном с дисковым водилом 15. Устойчивость работы многократной волочильной машины зависит от стойкости волок. Изобретение позволяет создавать противонатяжение в проволоке во всем диапазоне и поддерживать его постоян ным на заданном уровне. Величина противонатяжения,возникающего в процессе волочения, может быть определена следующим образом (фиг. 3). Волока IS установлена на вращающемся дисковом водиле 15 на расстоянии от оси вращения Dj/2 . Проволока передается с предыдущего барабана 18.1 на последуюш.ий 18.2 с помошью направляющих роликов 22.Пред положим, что волочильный барабан 18.2 закреплен на статорной части двигателя волочильного блока, а дисковое водило 15 - на роторной. В связи с этим крутящие моменты, приложенные к рабочему барабану 18.2 и дисковому водилу 15, равны. Рабочий барабан 18.2, имеюший диаметр Dg, тянет проволоку с силой Р ,. являющей ся силой волочения с противонатяжением. Со стороны предыдущего барабана 18.1 к протягиваемой проволоке приложена сила Q, которая по отношению к рассматриваемому проходу является силой противонатяжения. Поскольку направляющие ролики 22 установлены на корпусе дискового водила 15, то они воспринимают усилие,равное (Р. Q) и приложенное тангенциально на расстоянии D,g/2 от оси вращения. Таким образом, для системы барабан-водило можно записать р - Si--/p о) 2 - 2 -Ш.) отсюда Q . Pji (1 Ъ . Связь между силой волочения и силой противонатяжения может быть уста новлена из рассмотрения общих закономерностей процесса волочения и иметь вид эмпирической зависимости РВ . ,, Ре ao . Х --- -I- U- -V-Jr - ) s; iso где Р. и Р - напряжения волочения соответсгвенно без противонатяжения и с противонатяжением; qp - напряжение противонатяжения; - вытяжка в рассматриваемом проходе; К - коэффициент упрочения; 50.5 предел текучести материала проволоки соответственно на входе и. выходе из волоки. Эта формула может быть представлена в виде Рв.) где Р- - сила волочения без противонатяжения. На основании выражений (4) и (5) можно записать р (1 -5) .9в. . РЬчп -Ж 1 - (1Здесь отноиение представляет коэффициент запаса прр ности проволоки при волочений без противог натяжения. Для конкретного случая отношение РЯ/6, может быть найдено по формуле/ . где А у 1,76 А2 т+1 3 Cnll- степень деформации пр лечении; Ц - показатель трения (О ц 1); а « tgod; в6 - угол наклона о6разуюи рабочего конуса волок Переходя к безразмерному пред лению величины противонатяжения ражение (6) можно преобразовать виду °-1-Ш( ) где Зд qo/6so . Выражая Dg/Dj, из формулы (7) мож записать OS DB ,,( а ,i,U5oM С учетом моментов трения в. по никах барабана и водила при допу нии равенства диаметров подшипни и коэффициентов трения в них фор (7) может быть записана в виде k.le /. Ъ Т ) ,) где (U . - коэффициент трения в по .d никах} 2 -5Г d - диаметр подшипников. Отсюда Pft/ k V og srAi: ; / sprSi -V Таким,образом, меняя соотношение Е /Dp f можно устанавливать любое требуемое противонатяжение, которое будет сохраняться постоянно в процессе волочения. Из вь1ражения (7) следует, что при D гг Dg противонатяжение становится равньм нулю. Поэтому для осуществления волочения с противонатяжением диаметр установки волоки должен быть больше диаметра рабочего барабана. При настройке волочильной машины, исходя из требуемой величины противонатяжения БД, по формуле (8) или (9) рассчитывается значение Dg/Dg и оно реализуется в настройке волочильной машины вращением винта 26 (фиг. 2) . Технико-экономическая эффективность применения предлагаемой конструкции волочильной машины по сравнению с базовым объектом, в качестве которого выбран прототип, состоит в повьплении производительности волочильного производства. Так, например, если максимальная скорость вращения волочильных барабанов и водил с волоками соответствует окружной скорости 20 м/с, а суммарная вытяжка на машине равна гЗ, то скорость волочения в последнем проходеравна 48 м/с, т.е. производительность волочильной машины может быть повышена в 2,4 раза.

(Pvi.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКРАТНЫЙ ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ КАЛИБРОВКИ ЗАГОТОВОК | 2012 |

|

RU2539520C2 |

| Прямоточный волочильный стан для грубо-среднего волочения проволоки | 2019 |

|

RU2741395C2 |

| ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН | 1998 |

|

RU2144854C1 |

| Прямоточный двухкратный волочильный стан | 1959 |

|

SU131322A1 |

| СТАН ДЛЯ ПОЛУЧЕНИЯ ОВАЛЬНЫХ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2337778C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| Многократный волочильный стан барабанного типа | 1985 |

|

SU1310056A1 |

| ТЯГОВОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОЙ МАШИНЫ СО СКОЛЬЖЕНИЕМ | 1992 |

|

RU2061570C1 |

| ЛИНИЯ ОЧИСТКИ ОТ ОКАЛИНЫ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1990 |

|

RU2068313C1 |

| Система управления электроприводом прямоточного стана многократного волочения | 1978 |

|

SU749480A1 |

1. СТАН ДЛЯ МНОГОКРАТНОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ БАРАБАННОГО ТИПА, содержащий несколько установ енных в корпусе на обией оси барабанов с приводом-их вращения и размещенные между ними волоки, отличающийся тем, что, с. целью повышения .производительности стан« за счет осуществления вращения барабанов и волок в противоположные стороны, а также повышения стойкости инструмента за счет обеспечения постоянного противонатяжения при волочении, стан снабжен установленными на той же оси между рабочими барабанами приводными водилами, в каждом из которых установлена волока. 2.Стан по п. 1, отличающийся тем, что, с целью снижения динамических нагрузок на общую ось, он снабжен установленными в корпусе опорными роликами, контактирующими с наружной поверхностью водила. 3.Стан по п. 1,отличающий с я тем, что, с целью повьшеW ния стойкости волок за счет регулирования величины противонатяжения, с волоки установлены в водилах с возможностью радиального перемещения и фиксации их рабочего положения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU417208A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Иерлин И.Л., Ерманок М.З | |||

| Теория волочения | |||

| П., Металлур | |||

| гия, 1971, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-04-30—Публикация

1983-02-07—Подача