Изобретение относится к технике очистки нроката, в частноети к устройствам для очистки полосовой стали от окалины и может быть использовано в металлургическом нроизводстве и маи1иностроении.

Известно устройство для очистки движущейся металлической полосы, содержаще ; механизмы подачи, натяжения и нроиодки полосы, но меньшей мере один очистной ипструмент и ролики для прижатия тюлосы к рабочей поверхности инструмента с осью, рас юложенной перпендикулярно направлению движения полосы. В этом устройстве за счет возвратно-поступательного движения инструмента при очистке узкой 11о.,юсы меняется место его контакта с полосой, что повышает равномерность износа инструмента I.

К недостаткам известного устройства относятся сложность конструкции вследствие больпюго количества различных передач и подвижных соединений; повышенная трудоемкость замены очистных инструментов, требуюп1ей разборки подшипниковых узлов ii 11зв.1ечепия валов; невозможность использования вьн1ускаемых промышленностью узлов для установки, нривода и прижима инструмента; ускоренный износ вертикальных роликов механизма проводки вследствие того, что при возвратно-поступательных неремещениях инструментов на вращающихся валах от сил трения между ними и полосой возникает поперечное рыскание полосы между вертикальными роликами проводки, расставленными по максимально допустимой 1нирине обрабатываемого типоразмера, что приводит к ударным нагрузкам на эти ро рики; повышенные габариты устройства вследствие необходимости обеспечения места для движения очистных инструментов вдоль валов; недостаточное качество очистки при обработке широкой полосы Hoc.ie узкой, так как при некоторых соотношениях ширины полосы и осевой длины очистного инструмента средняя часть полосы постоянно находится в контакте с его рабочей поверхностью, а кромки периодически выходят из контакта с нею, в результате чего средняя часть изнащивается быстрее; а также повышенная металлоемкость ворсяной части инструмента (цилиндрических иглофрез).

Цель изобретения - повышение долговечности инструмента и качества очистки.

Указанная цель достигается тем, что в устройстве для очистки движущейся металлической полосы, содержащем механизмы нодачи натяжения и проводки полосы, по меньп1ей мере один очистной инструмент и ролики для прижатия полосы к рабочей поверхности инструмента с осью, расположенной перпендикулярно направлению движения полосы, очистной инструмент представляет собой торцовую иглофрезу, а ролик

имеет механизм его возвратно-поступательного перемещения вдоль направления движения полосы, состоящий из пневмоцилиндра и смонтированного на оси в раме двуплечего рычага, одно плечо которого несет ролик, а другое - связано со штоком пневмоцилиндра, и упоров, один из которых установлен на штоке пневмоцилиндра с возможностью осевого перемещения, а другой

смонтирован на оси в раме, причем упоры расположены с противоположных сторон двуплечего рычага.

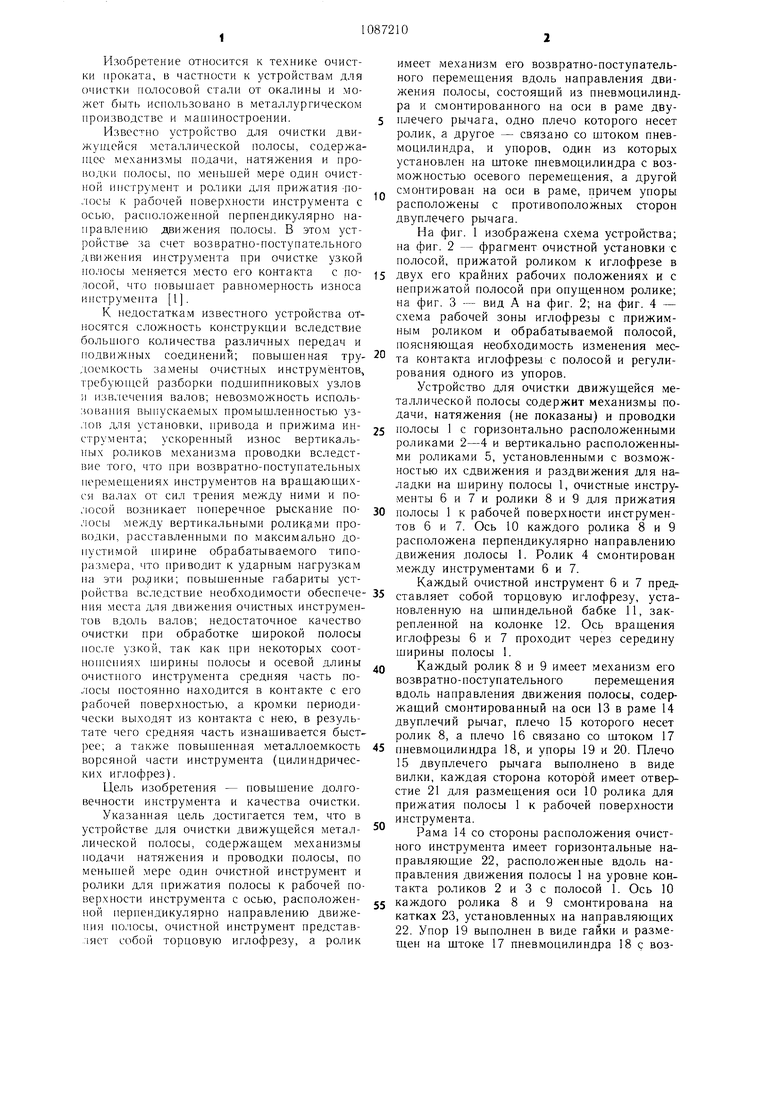

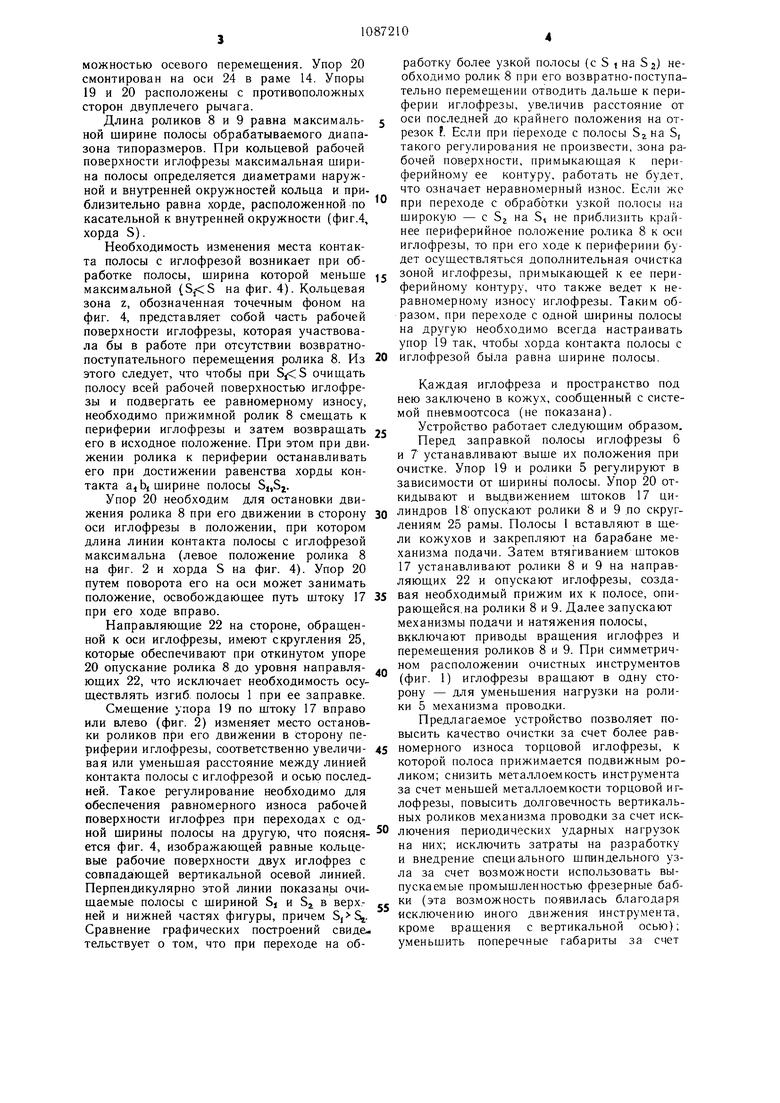

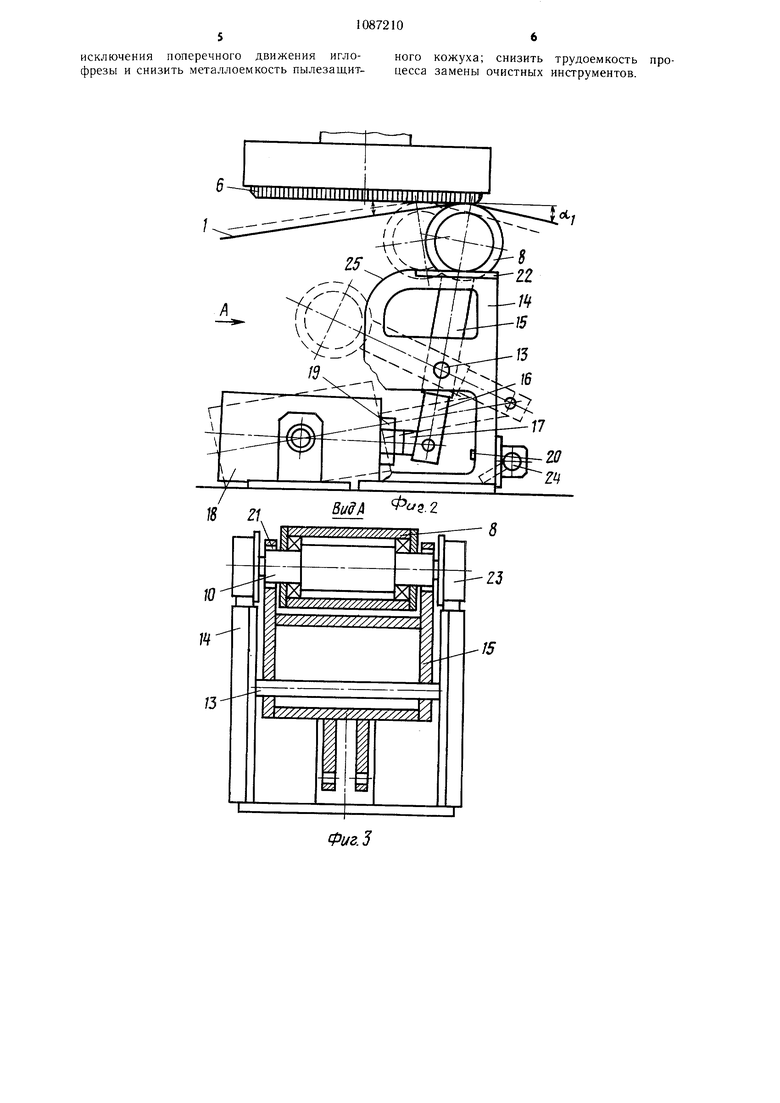

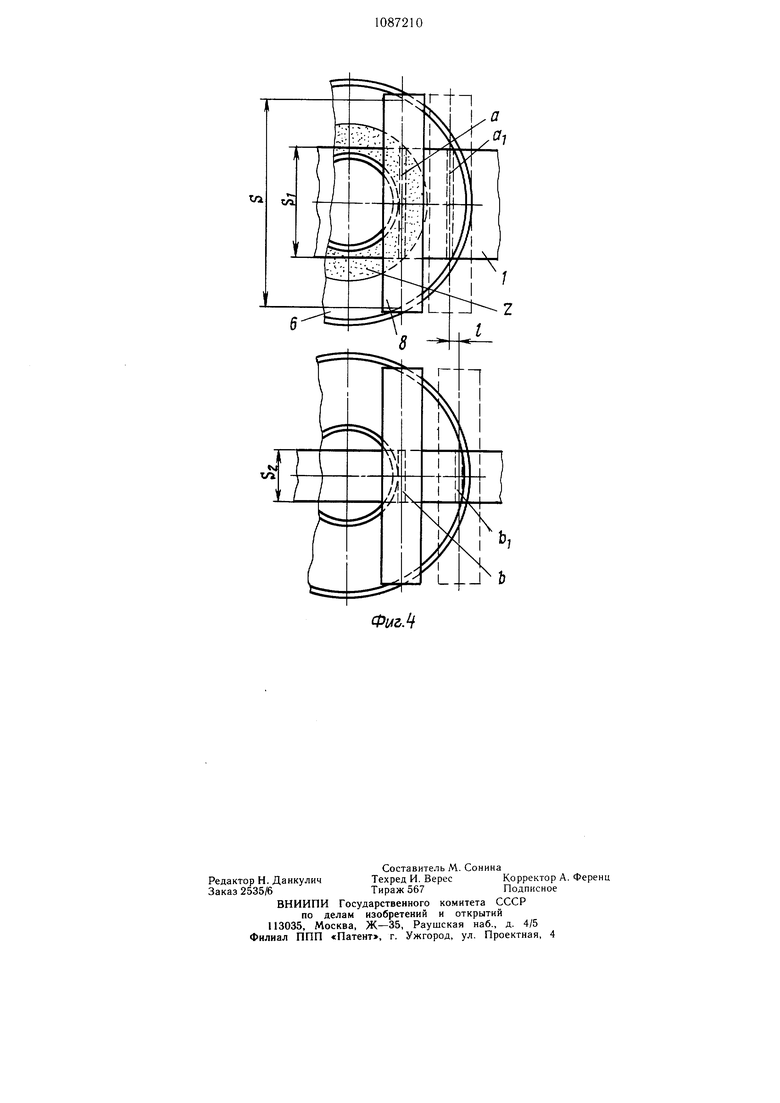

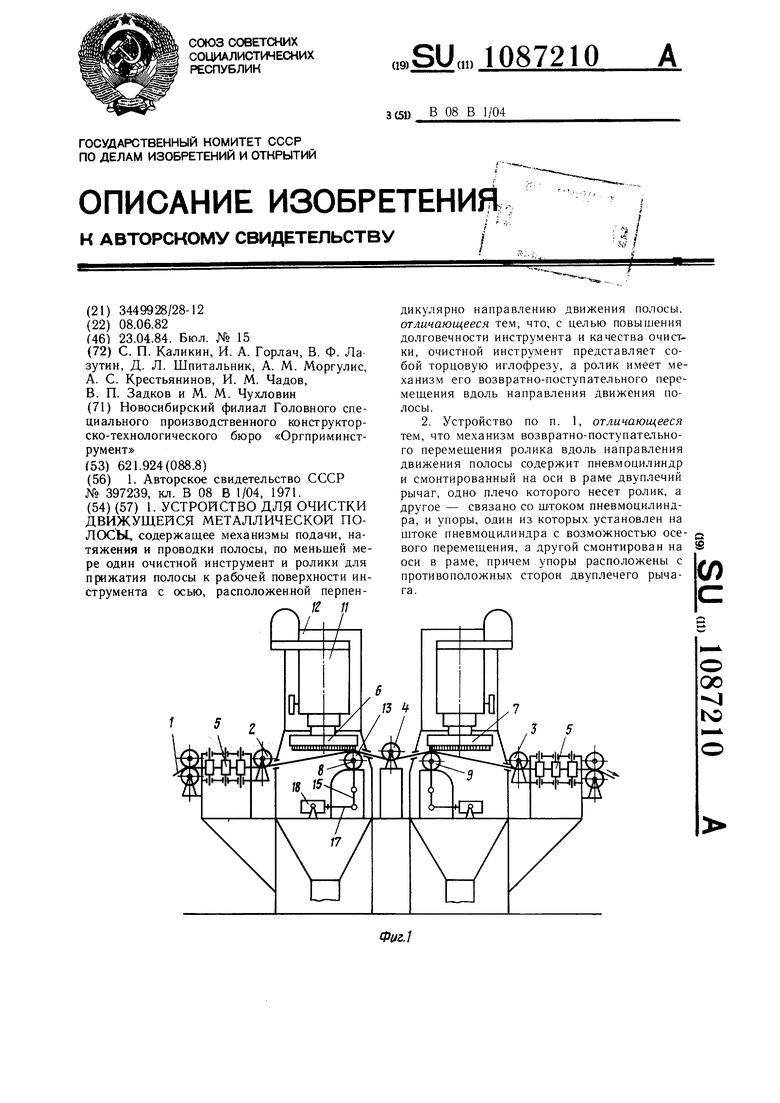

На фиг. 1 изображена схема устройства; на фиг. 2 - фрагмент очистной установки с полосой, прижатой роликом к иглофрезе в

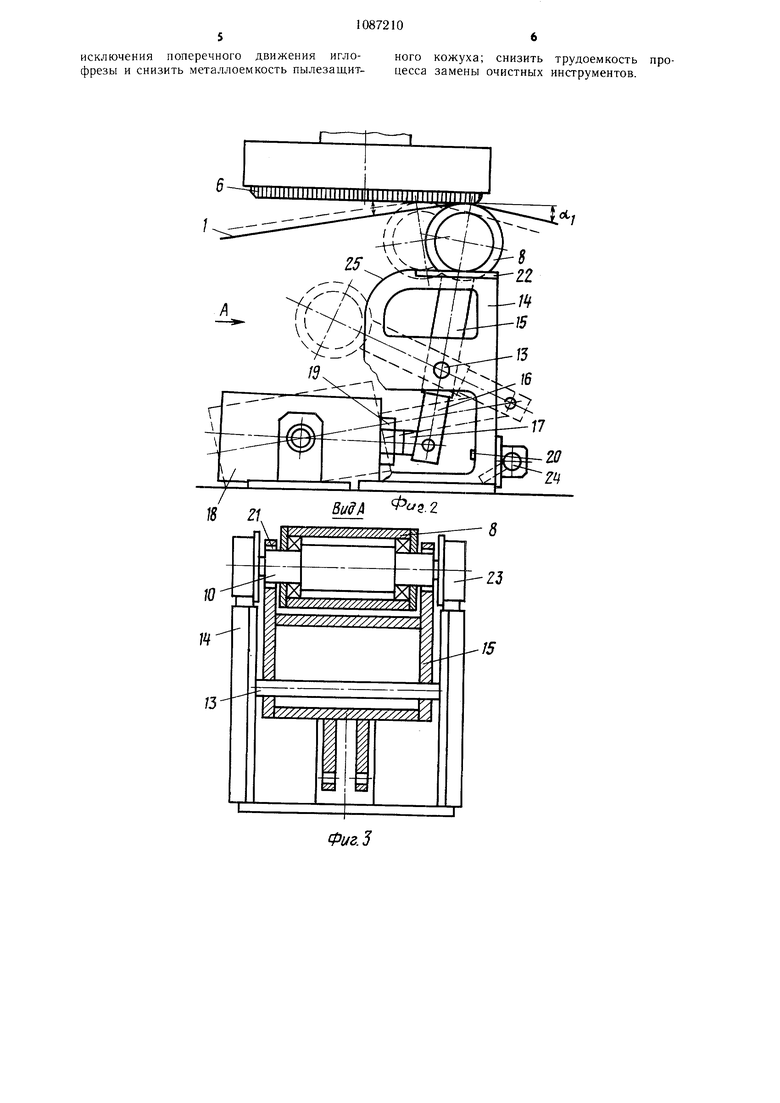

двух его крайних рабочих положениях и с неприжатой полосой при опущенном ролике; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - схема рабочей зоны иглофрезы с прижимным роликом и обрабатываемой полосой, поясняющая необходимость изменения места контакта иглофрезы с полосой и регулирования одного из упоров.

Устройство для очистки движущейся металлической полосы содержит механизмы подачи, натяжения (не показаны) и проводки

полосы 1 с горизонтально расположенными роликами 2-4 и вертикально расположенными роликами 5, установленными с возможностью их сдвижения и раздвижения для наладки на ширину полосы 1, очистные инструменты 6 и 7 и ролики 8 и 9 для прижатия

полосы 1 к рабочей поверхности инструментов 6 и 7. Ось 10 каждого ролика 8 и 9 расположена перпендикулярно направлению движения лолосы 1. Ролик 4 смонтирован между инструментами 6 и 7.

Каждый очистной инструмент 6 и 7 представляет собой торцовую иглофрезу, установленную на шпиндельной бабке 11, закрепленной на колонке 12. Ось вращения иглофрезы 6 и 7 проходит через середину ширины полосы 1.

Каждый ролик 8 и 9 имеет механизм его возвратно-поступательного перемещения вдоль направления движения полосы, содержащий смонтированный на оси 13 в раме 14 двуплечий рычаг, плечо 15 которого несет ролик 8, а плечо 16 связано со штоком 17

пневмоцилиндра 18, и упоры 19 и 20. Плечо 15 двуплечего рычага выполнено в виде вилки, каждая сторона которой имеет отверстие 21 для размещения оси 10 ролика для прижатия полосы 1 к рабочей поверхности инструмента.

Рама 14 со стороны расположения очистного инструмента имеет горизонтальные направляющие 22, расположенные вдоль направления движения полосы 1 на уровне контакта роликов 2 и 3 с полосой 1. Ось 10

каждого ролика 8 и 9 смонтирована на катках 23, установленных на направляющих 22. Упор 19 выполнен в виде гайки и размещен на штоке 17 пневмоцилиндра 18 с возможностью осевого перемещения. Упор 20 смонтирован на оси 24 в раме 14. Упоры

19и 20 расположены с противоположных сторон двуплечего рычага.

Длина роликов 8 и 9 равна максимальной ширине полосы обрабатываемого диапазона типоразмеров. При кольцевой рабочей поверхности иглофрезы максимальная ширина полосы определяется диаметрами наружной и внутренней окружностей кольца и приблизительно равна хорде, расположенной по касательной к внутренней окружности (фиг.4, хорда S).

Необходимость изменения места контакта полосы с иглофрезой возникает при обработке полосы, ширина которой меньше максимальной ( на фиг. 4). Кольцевая зона Z, обозначенная точечным фоном на фиг. 4, представляет собой часть рабочей поверхности иглофрезы, которая участвовала бы в работе при отсутствии возвратнопоступательного перемещения ролика 8. Из этого следует, что чтобы при очищать полосу всей рабочей поверхностью иглофрезы и подвергать ее равномерному износу, необходимо прижимной ролик 8 смещать к периферии иглофрезы и затем возвращать его в исходное положение. При этом при движении ролика к периферии останавливать его при достижении равенства хорды контакта ширине полосы Sj.Sj.

Упор 20 необходим для остановки движения ролика 8 при его движении в сторону оси иглофрезы в положении, при котором длина линии контакта полосы с иглофрезой максимальна (левое положение ролика 8 на фиг. 2 и хорда S на фиг. 4). Упор 20 путем поворота его на оси может занимать положение, освобождающее путь штоку 17 при его ходе вправо.

Направляющие 22 на стороне, обращенной к оси иглофрезы, имеют скругления 25, которые обеспечивают при откинутом упоре

20опускание ролика 8 до уровня направляющих 22, что исключает необходимость осуществлять изгиб полосы 1 при ее заправке.

Смещение упора 19 по щтоку 17 вправо или влево (фиг. 2) изменяет место остановки роликов при его движении в сторону периферии иглофрезы, соответственно увеличивая или уменьшая расстояние между линией контакта полосы с иглофрезой и осью последней. Такое регулирование необходимо для обеспечения равномерного износа рабочей поверхности иглофрез при переходах с одной ширины полосы на другую, что поясняется фиг. 4, изображающей равные кольцевые рабочие поверхности двух иглофрез с совпадающей вертикальной осевой линией. Перпендикулярно этой линии показаны очищаемые полосы с шириной Sj и Sj в верх.ней и нижней частях фигуры, причем S,Si. Сравнение графических построений свидетельствует о том, что при переходе на обработку более узкой полосы (с S i на Sj) необходимо ролик 8 при его возвратно-поступательно перемещении отводить дальще к периферии иглофрезы, увеличив расстояние от оси последней до крайнего положения на отрезок . Если при переходе с полосы S на S, такого регулирования не произвести, зона рабочей поверхности, примыкающая к периферийному ее контуру, работать не будет, что означает неравномерный износ. Если же при переходе с обработки узкой полосы на широкую - с S на S, не приблизить крайнее периферийное положение ролика 8 к оси иглофрезы, то при его ходе к перифериии будет осуществляться дополнительная очистка зоной иглофрезы, примыкающей к ее периферийному контуру, что также ведет к неравномерному износу иглофрезы. Таким образом, при переходе с одной щирины полосы на другую необходимо всегда настраивать упор 19 так, чтобы хорда контакта полосы с иглофрезой была равна ширине полосы.

Каждая иглофреза и пространство под нею заключено в кожух, сообщенный с системой пневмоотсоса (не показана).

Устройство работает следующим образом.

Перед заправкой полосы иглофрезы 6 и 7 устанавливают выше их положения при очистке. Упор 19 и ролики 5 регулируют в зависимости от ширины полосы. Упор 20 откидывают и выдвижением штоков 17 цилиндров 18опускают ролики 8 и 9 по скруглениям 25 рамы. Полосы 1 вставляют в щели кожухов и закрепляют на барабане механизма подачи. Затем втягиванием штоков 17 устанавливают ролики 8 и 9 на направляющих 22 и опускают иглофрезы, создавая необходимый прижим их к полосе, опирающейся.на ролики 8 и 9. Далее запускают механизмы подачи и натяжения полосы, вкключают приводы вращения иглофрез и перемещения роликов 8 и 9. При симметричном расположении очистных инструментов (фиг. 1) иглофрезы вращают в одну сторону - для уменьшения нагрузки на ролики 5 механизма проводки.

Предлагаемое устройство позволяет повысить качество очистки за счет более равномерного износа торцовой иглофрезы, к которой полоса прижимается подвижным роликом; снизить металлоемкость инструмента за счет меньщей металлоемкости торцовой иглофрезы, повысить долговечность вертикальных роликов механизма проводки за счет исключения периодических ударных нагрузок на них; исключить затраты на разработку и внедрение специального шпиндельного узла за счет возможности использовать выпускаемые промышленностью фрезерные бабки (эта возможность появилась благодаря исключению иного движения инструмента, кроме вращения с вертикальной осью); уменьшить поперечные габариты за счет S6

исключения поперечного движения игле- ногокожуха; снизить трудоемкость профрезы и снизить металлоемкость пылезащит- цессазамены очистных инструментов.

1087210

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки полосовой стали | 1980 |

|

SU887039A1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1990 |

|

SU1715453A1 |

| Станок для очистки листового проката | 1976 |

|

SU620294A1 |

| Устройство для очистки полосовой стали | 1986 |

|

SU1530271A1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1985 |

|

SU1329844A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ГРАТА, ОБРАЗУЮЩЕГОСЯ ПРИ ГАЗОПЛАМЕННОЙ РЕЗКЕ СЛЯБОВ | 2000 |

|

RU2176166C2 |

| Станок для очистки наружной поверхности цилиндрических изделий | 1978 |

|

SU753497A1 |

| Устройство для обработки кромок | 1986 |

|

SU1404282A1 |

| Устройство для очистки поверхности изделий | 1989 |

|

SU1664419A1 |

| Устройство для обработки поверхностей | 1984 |

|

SU1329841A1 |

1. УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДВИЖУЩЕЙСЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЪЦ содержащее механизмы подачи, натяжения и проводки полосы, по меньшей мере один очистной инструмент и ролики для прижатия полосы к рабочей поверхности инструмента с осью, расположенной перпендикулярно направлению движения полосы, отличающееся тем, что, с целью повышения долговечности инструмента и качества очистки, очистной инструмент представляет собой торцовую иглофрезу, а ролик имеет механизм его возвратно-поступательного перемешения вдоль направления движения полосы. 2. Устройство по п. 1, отличающееся тем, что механизм возвратно-поступательного перемещения ролика вдоль направления движения полосы содержит пневмоцилиндр и смонтированный на оси в раме двуплечий рычаг, одно плечо которого несет ролик, а другое - связано со штоком пневмоцилиндра, и упоры, один из которых установлен на щтоке пневмоцилиндра с возможностью осе- Q вого перемещения, а другой смонтирован на S оси в раме, причем упоры расположены с (Л противоположных сторон двуплечего рычага.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для очистки ПОЛОСОВОЙ СТАЛИ | 0 |

|

SU397239A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-04-23—Публикация

1982-06-08—Подача