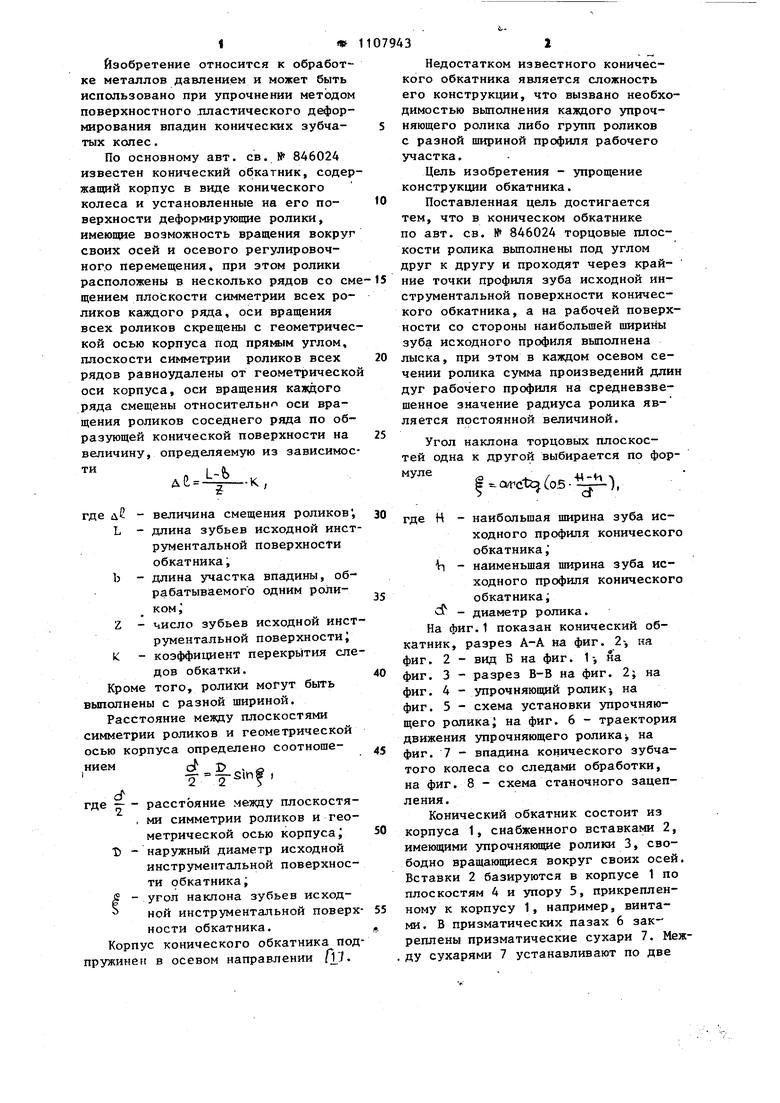

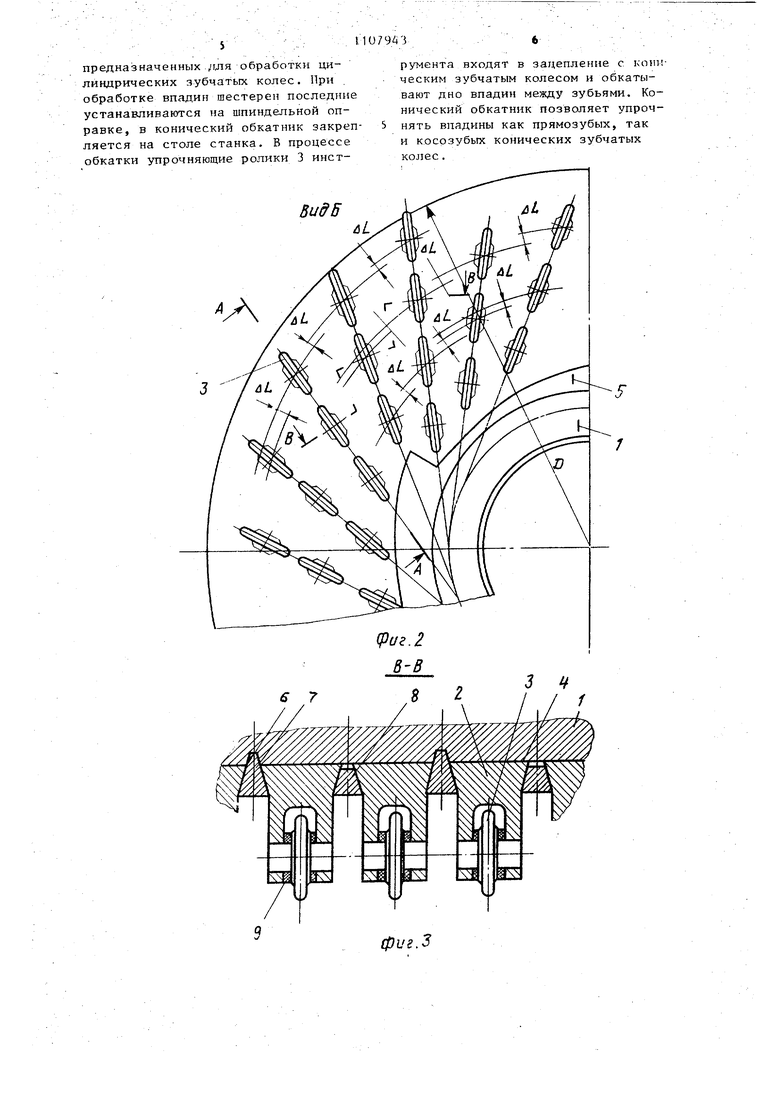

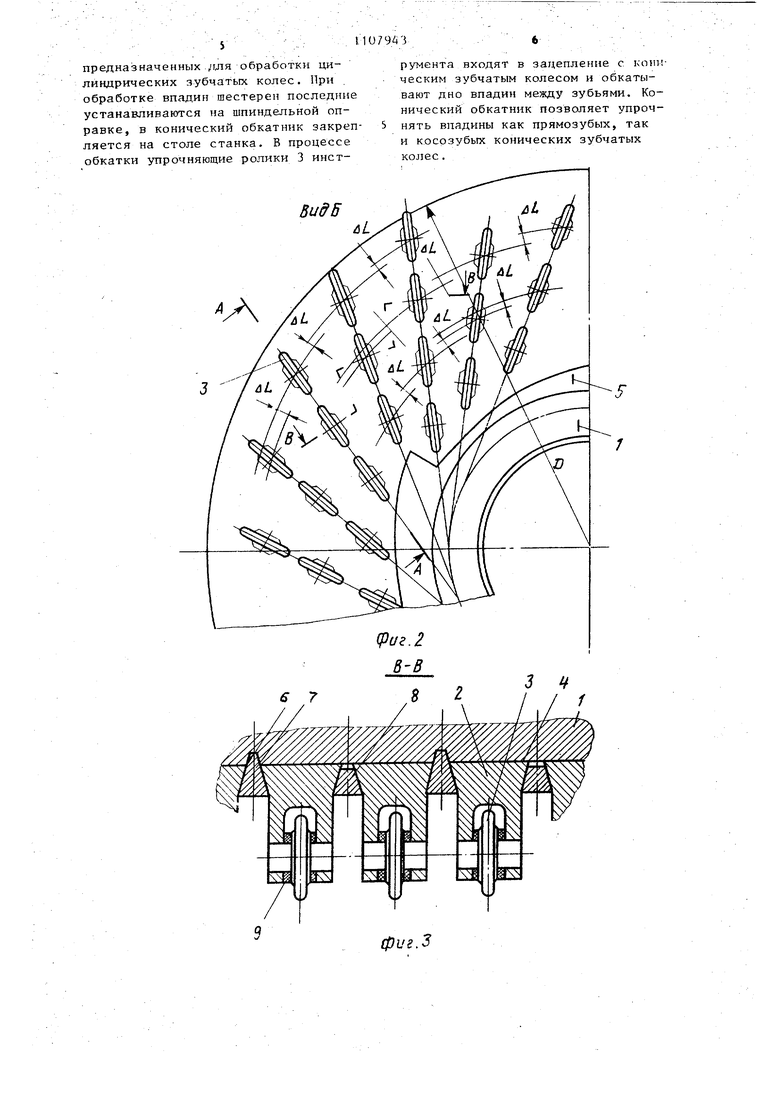

1 изобретение относится к обработке металлов давлением и может быть использовано при упрочнении методом поверхностного .пластического деформирования впадин конических зубчатых колес. По основному авт. св. № 846024 известен конический обкатник, содер жащий корпус в виде конического колеса и установленные на его поверхности деформирующие ролики, имеющие возможность вращения вокруг своих осей и осевого регулировочного перемещения, при этом ролики расположены в несколько рядов со см щением плоскости симметрии всех роликов каждого ряда, оси вращения всех роликов скрещены с геометричес кой осью корпуса под пряьа 1м углом, плоскости симметрии роликов всех рядов равноудалены от геометрическо оси корпуса, оси вращения каяздого ряда смещены относительно оси вращения роликов соседнего ряда по образующей конической поверхности на величину, определяемую из зависимое где u2 - величина смещения роликов, L - длина зубьев исходной инст рументальной поверхности обкатника; Ь - длина участка впадины, обрабатываемого одним роликом i Z - число зубьев исходной инст рументальной поверхностиi К - коэффициент перекрытия сле дов обкатки. Кроме того, ролики могут быть выполнены с разной шириной. Расстояние между плоскостями симметрии роликов и геометрической осью корпуса определено соотношеIЛТ нием где -- расстояние между плоскостя, ми симметрии роликов и геометрической осью корпуса; Т) - наружный диаметр исходной инструментальной поверхности обкатника; f- угол наклона зубьев исходной инструментальной поверх ности обкатника. Корпус конического обкатника под пружинен в осевом направлении п.7. 431 Недостатком известного конического обкатника является сложность его конструкции, что вызвано необходимостью выполнения каждого упрочняющего ролика либо групп роликов с разной щириной профиля рабочего участка. Цель изобретения - упрощение конструкции обкатника. Поставленная цель достигается тем, что в коническом обкатнике по авт. св. № 846024 торцовые плоскости ролика вьшолнены под углом друг к другу и проходят через крайние точки профиля зуба исходной инструментальной поверхности конического обкатника, а на рабочей поверхности со стороны наибольшей ширины зуба исходного профиля вьшолнена лыска, при этом в каждом осевом сечении ролика сумма произведений длин дуг рабочего профиля на средневзвешенное значение радиуса ролика является постоянной величиной. Угол наклона торцовых плоскостей одна к другой выбирается по .c-te}te. где Н - наибольшая ширина зуба исходного профиля конического обкатника, наименьшая ширина зуба исходного профиля конического обкатника; диаметр ролика. На фиг.1 показан конический обкатник, разрез А-А на фиг. 2-, на фиг. 2 - вид Б на фиг. 1 -, на фиг. 3 - разрез В-В на фиг. 2; на фиг. 4 - упрочняющий ролик-, на фиг. 5 - схема установки упрочняющего ролика; на фиг. 6 - траектория движения упрочняющего роликаj на фиг. 7 - впадина конического зубчатого колеса со следами обработки, на фиг. 8 - схема станочного зацепления. Конический обкатник состоит из корпуса 1, снабженного вставками 2, имеющими упрочняющие ролики 3, свободно вращающиеся вокруг своих осей. Вставки 2 базируются в корпусе 1 по плоскостям 4 и упору 5, прикрепленному к корпусу 1, например, винтами. В призматических пазах 6 закреплены призматические сухари 7. МежДУ сухарями 7 устанавливают по две вставки 2, которые закрепляются расклинивающими их сухарями 8, Между стенками вставки 2 и упрочняющими роликами 3 предусмотрены упругие прокладки 9, компенсирующие неточкости изготовления, сборки и установки инструмента относительно заготовки конического зубчатого колеса и допускающих самоустановку упроч няющих роликов 3 конического обкатника во впадинах конического зубчато го колеса. Во избежание затирания упрочняющим роликом рабочих поверхностей упрочняемого конического зубчатого колеса между ним и рабочим профилем колеса предусмотрен зазор не менее 0,1-1,0 мм. Торцы 10 и 11 упрочняющих роликов 3 выполнены наклонными друг к другу. Угол между торцами 10 и 11 приближенно может быть рассчитан по выведенной формуле I S (ЛГС.Ц 0, , (1) где Н - ширина впадины упрочняемот го конического зубчатого колеса в наиболее широком месте; 41 - ширина впадины упрочняемого конического зубчатого колеса в наиболее узком месте; C - диаметр упрочняющих роликов На рабочей поверхности со стороны наибольшей ширины зуба исходного про филя вьшолнена лыска, при этом в каж дом осевом сечении ролика сумма произведений длин дуг рабочего профиля на средневзвешенное значение радиуса ролика является постоянной величиной Размеры впадин конических зубчаты колес переменны по их длине, что исключает возможность упрочнения зубчатых колес путем перемещения роликов только вдоль впадин заготовкн. Благоприятная кинематика перемещения упрочняющих роликов при обработке коническим обкатником исключает возможность их заклинивания во впадинах зубчатого колеса посколь ку упрочняющие ролики 3 располагаются в корпусе инструмента касательно изнутри К поверхности исходного конического косозубого колеса и в процессе обработки сближаются с дном впадины по стрелке 12, входя с ней в контакт и выходя из него, постоян но перемещаясь вдоль впадины по стрелке 13 за счет кинематического скольжения, свойственного всем видам винтовых зубчатых передач, частным случаем которых является воспроизводимая в станочном зацеплении гипоидная передача конический обкатник - заготовка. Заклинивание упрочняющих роликов конического обкатника во впадинах конического зубчатого колеса невозможно, поскольку в момент упрочйения ролики 3 устанавливайтся в корпусе инструмента касательно изнутри к исходной инструментальной поверхности (ИИП) в виде конического косозубого колеса, находящегося в правильном зацеплении с заготовкой. Оси симметрии всех рядов.роликов 3 равноудалены от геометричес- кой оси корпуса на величину 0,5d 0,5D sin j , (2) где 0,5 d - расстояние между плоскостями симметрии упрочняюпщх роликов 3 и геометрической осью корпуса;D - наружный диаметр ИИП конического обкатника, угол наклона зубьев ИИП конического обкатника. Оси вращения упрочняющих роликов 3 каждого ряда смещены относительно оси вращения роликов соседнего ряда по образующей зубьев ИИП на величину , -f I длина зубьев ИИП конического обкатника; длина участка впадины, упрочняемая одним роликом; число зубьев ИИП конического обкатника; коэффициент перекрытия следов обкатки, равный Корпус 1 конического обкатника в осевом направлении подпружинен тарированной пружиной 14, рабочее усилие сжатия которой соответствует усилию упрочнения. Конический обкатник работает по методу обкатки и может быть использован на зубофрезерных станках.

предназначенных для обработки цилиндрических зубчатых колес. При обработке впадин шестерен последние устанавливаются на шпиндельной оправке, в конический обкатник закрепляется на столе станка. В процессе обкатки упрочняющие ролики 3 инст5идБ

А

румента входят в зацепление с коиу ческим зубчатым колесом и обкатывают дно впадин между зубьями. Конический обкатник позволяет упрочнять впадины как прямозубых, так и косозубых конических зубчатых колес.

фиг.2

« г

/ f/r/ ////1 f ) )

в падина коии4SCKOW зуб(/агого колеса

Фиг.е

(риг, 7

Заготовка Инструмент

| название | год | авторы | номер документа |

|---|---|---|---|

| Конический обкатник | 1983 |

|

SU1094659A2 |

| Конический обкатник | 1978 |

|

SU846024A1 |

| Роликовый червячный обкатник | 1980 |

|

SU963653A1 |

| Дисковый обкатник | 1984 |

|

SU1276408A2 |

| Косозубый долбяк | 1980 |

|

SU956187A1 |

| Червячный обкатник | 1978 |

|

SU829280A1 |

| Конический червячный обкатник | 1979 |

|

SU880590A1 |

| Червячный обкатник | 1979 |

|

SU880589A1 |

| Конический червячный обкатник | 1980 |

|

SU980905A1 |

| Червячный обкатник | 1980 |

|

SU1016004A1 |

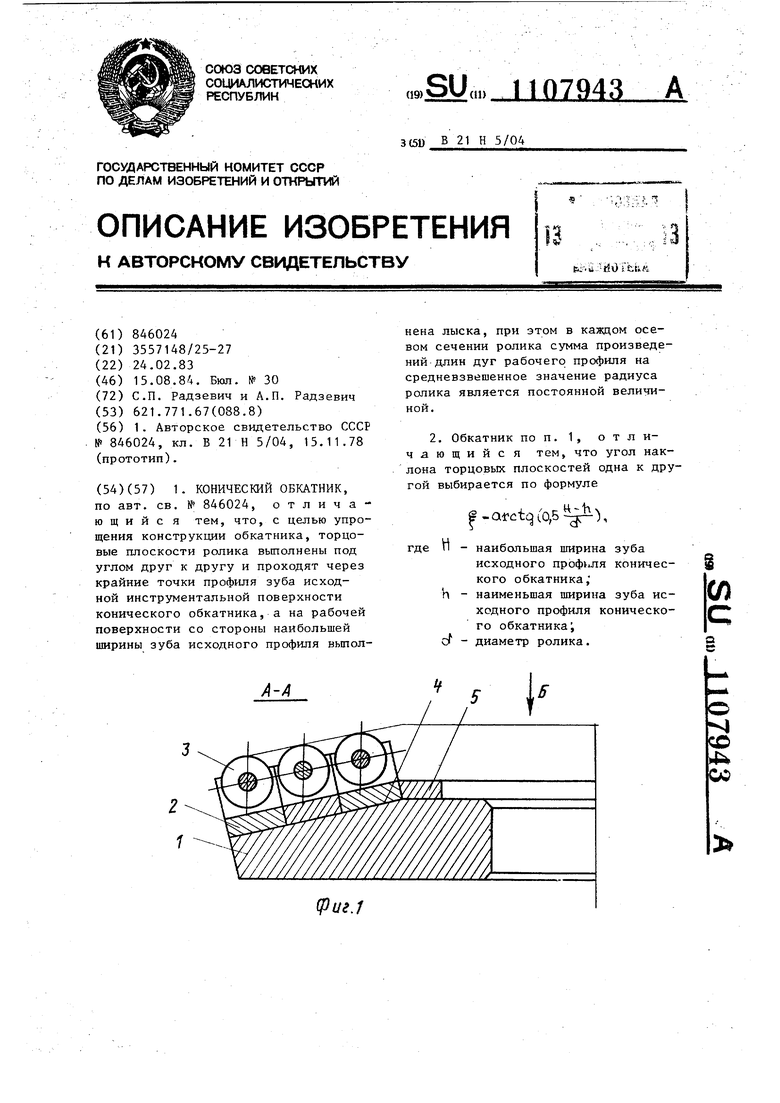

1. КОНИЧЕСКИЙ ОБКАТНИК, по авт. св. № 846024, о т л и ч а ю щ и и с я тем, что, с целью упрощения конструкции обкатника, торцовые плоскости ролика выполнены под углом друг к другу и проходят через крайние точки профиля зуба исходной инструментальной поверхности конического обкатника, а на рабочей поверхности со стороны наибольшей ширины зуба исходного профиля выполА-А (риг.7 нена лыска, при этом в казвдом осевом сечении ролика сумма произведений длин дуг рабочего профиля на средневзвешенное значение радиуса ролика является постоянной величиной. 2. Обкатник по п. 1, отличающийся тем, что угол наклона торцовых плоскостей одна к другой выбирается по формуле y-QtctqcO,B где П - наибольшая ширина зуба исходного ПРОФ1ШЯ Конического обкатника; (Л Ь наименьшая ширина зуба исс ходного профиля конического обкатникаi d а с диаметр ролика. СО 4;i). 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конический обкатник | 1978 |

|

SU846024A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-15—Публикация

1983-02-24—Подача