to Изобретение относится к металлу гии, в частности к инструментальны теплостойким сталям, используемым для изготовления режущего инструмента. Известна быстрорежущая сталь Р6М5 Cl. Недостатком известной стали является относительно высокое содержание дефицитных легирующих элемен тов. Наиболее близкой к предлагаемой стали по технической сущности и до тигаемому эффекту является инструментальная сталь С2 состава, мас. Углерод1,0-1,12 Молибден4,7-5,8 Хром3,6-4,4 Ванадий1,2-1,7 Церий0,05-0,15 ЖелезоОстальное Недостатками этой стали являютс относительно невысокий уровень реж щих свойств и низкая технологическ пластичность, что не позволяет изготавливать из нее крупногабаритны инструмент методом ковки.и.прокатк (слитки, из данной стали отливаются массой не более 700 кг).. Цель изобретения - повышение ре жущих свойств и улучщение технологичности при металлургическом.пере деле. Указанная цель достигается тем, что инструментальная сталь, содержащая углерод, хром,- молибден, ванадий, железо, дополнительно содержит титан, бор, цирконий, при следующем соотношении компонентов, мас.%: Углерод 0,97-1,31. Хром3,70-4,60 Молибден 3,0 -4,0 Ванадий 1,0 -1., 50 Титан0,70-1,30 Цирконий 0,001-0,100 Бор0,0002-0,006 ЖелезоОстальное Введение в состав стали титана приводит к образованию простых кар бидов типа Tic с твердостью до 3200 HV, присутствующих в структуре сплава в виде самостоятельной фазовой составляющей. Карбиды титана мелкие (5-8 мкм) и равномерно распределеньа в матрице что обеспечивает предлагаемой стали высокие режущие свойства. Титан способствует измельчению зерна в стали -в литом состоянии и снижает ее чувствительность к перегреву, вследствие того, что тугоплавкие карбиды титана задерживают объединение (рост) зерен. Отсутстви развитой эвтектики в литом состояни способствует повышению горячей плас тичности при металлургическом переделе, что позволяет прокатывать слитки массой до 3,5 т. Мелкие карбиды титана предотвращают рост зерна аустенита при температуре закалки до 1200-1250°С. При этих температурах за счет растворения сложных карбидов хрома, ванадия и молибдена происходит дополнительное легирование аустенита, а при отпуске - вторичное твердение за счет выделения мелкодисперсных карбидных фаз. Мелкое зерно позволяет сохранить на высоком уровне прочность при изгибе (около 300 кг/мм) и ударную вязкость (около 3 кгм/см). Минимальное содержание титана в стали равно 0,7%. Оно определя-ется необходимым уровнем устойчивости стали к перегреву и количеством карбидов, обеспечивающих режущие и механические характеристики материала . С увеличением содержания титана в стали количество TIC возрастает, и при содержании его более 1,3% карбиды его располагаются не только внутри зерна, но и по границам, образуя сплошную сетку. При этом происходит не только увеличение карбидной фазы, но и укрупнение самих карбидов, что отрицательно сказывается на режущих и механических свойствах стали, затрудняется механическая обработка (шлифование, резание, фрезование и т.д.). По этой причине содержание титана ограничено (1,3%). Выбранный интервал 0,7-1,3% обеспечивает в стали оптимальное сочетание всех свойств и хорошую обрабатываемость ее давлением при металлургическом переделе. Введение в состав стали циркония в количестве 0,001% и выше способствует повьшению пластических свойств, так как благоприятно влияет на распределение сульфидных включений и . придает им более круглую форму. При введении его менее 0,001% пластические свойства стали не улучшаются . Положительное влияние циркония сказывается до 0,1%. С дальнейшим увеличением его содержания уровень пластических свойств стали не повышается, поэтому верхний предел его ограничен значением 0,1%. Введение бора в сталь способствует повышению- ее прокаливаемости, необходимый уровень которой в предлагаемой стали достигается при минимальном содержании этого элемента 0,0002%. Бор, находясь в растворе, концентрируется по границам зерен, благодаря этому повышается склонность аустенита к переохлаждению, понижается

критическая скорость закалки и увеличивается прокаливаемость стали.

Предлагаемая сталь после термической обработки по оптимальному режиму (закалка с температур 1200°С и трехкратный отпуск при 550-560°С) имеет следующие механические свойства:

Твердость, HRC 62-64 Прочность при

изгибе, кгс/мм 280-300 Ударная вязкость, кгс.м/см 3 Балл зерна11-10

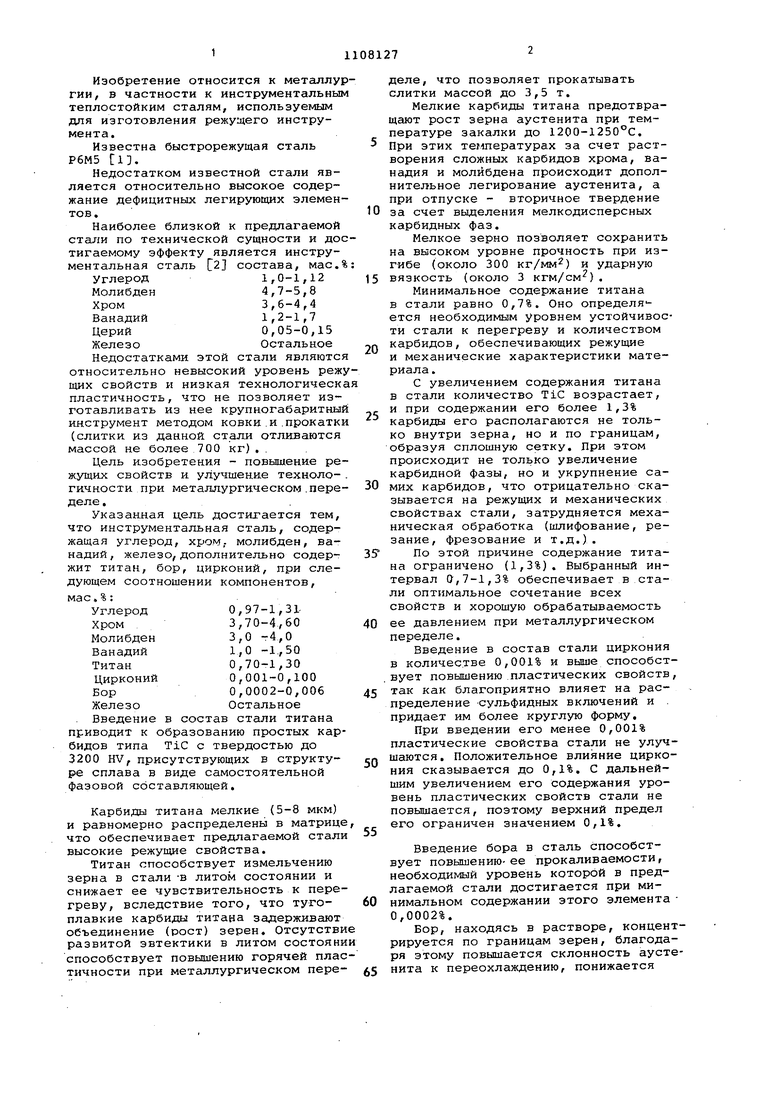

Красностойкость, HRC (620С, 4 ч) 57-58 Химический состав исследованных плавок описываемой и известной сталей представлен в табл. 1.

Испытания резанием проводились на токарно-винторезном станке модели 1А62 с бесступенчатым регулиройанием чисел оборотов при точении стали 1Х18Н9Тбез применения-смазочноохлаждающей жидкости с режимами резания V 15М/МИН, S 0,11 мм/об; t 1 мм.

Геометрия заточки резцов: -v-l(f otr 8°; Ч- 45%- If, А о .

В качестве критерия износа принимался износ по задней грани равный 0,5 мм.

Испытано по 3 резца каждого состава.

Усредненные данные по стойкости (Т) предлагаемой стали (плавки 1-3; и известной (4) следующие, мин:

1205

2230

3215

4IBS

Результаты сравнительных испытаний показали, что нижний уровень режущих свойств предлагаемой стали на 20%

0 выше, чем у известной. .

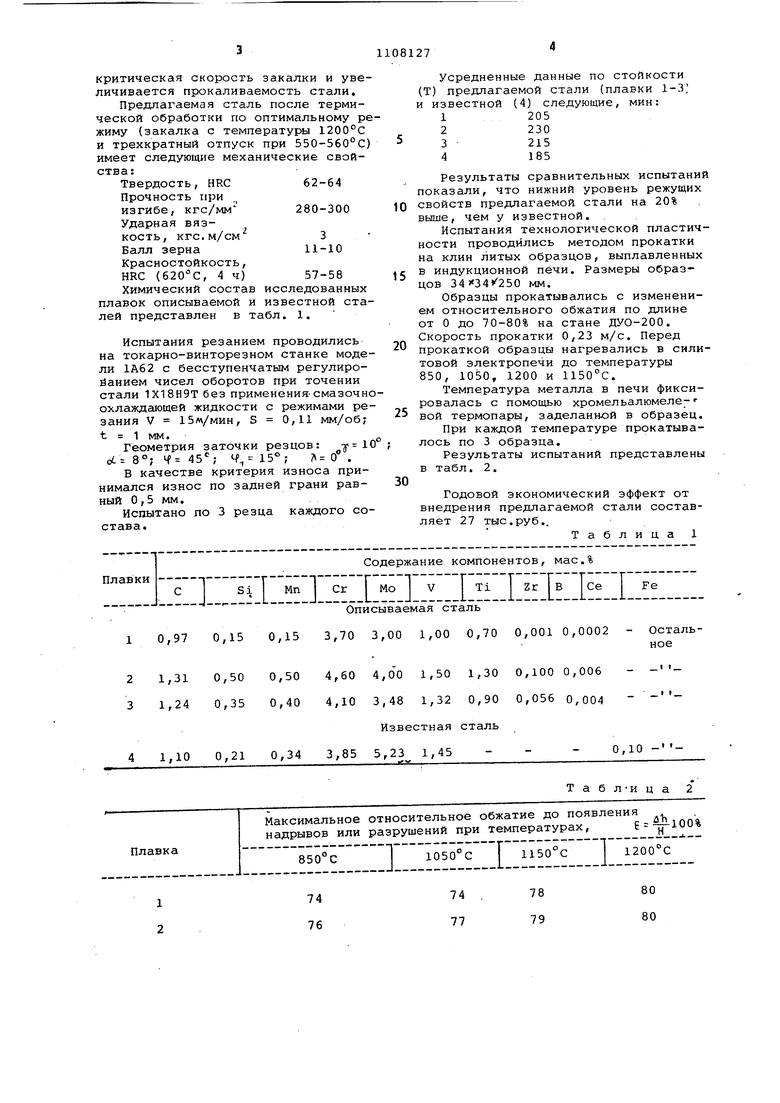

Испытания технологической пластичности проводились методом прокатки на клин литых образцов, выплавленных в индукционной печи. Размеры образ5цов мм.

Образцы прокатывались с изменением относительного обжатия по длине от О до 70-80% на стане ДУО-200. Скорость прокатки 0,23 м/с. Перед

0 прокаткой образца нагревались в силитовой электропечи до температуры 850, 1050, 1200 и 1150°С.

Температура металла в печи фиксировалась с помощью хромельалюмеле--5вой термопары, заделанной в образец.

При каждой температуре прокатывалось по 3 образца.

Результаты испытаний представлены в табл. 2.

0

Годовой экономический эффект от внедрения предлагаемой стали составляет 27 тыс.руб..

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1982 |

|

SU1101469A1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| Инструментальная сталь | 1982 |

|

SU1044660A1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2276192C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2277595C1 |

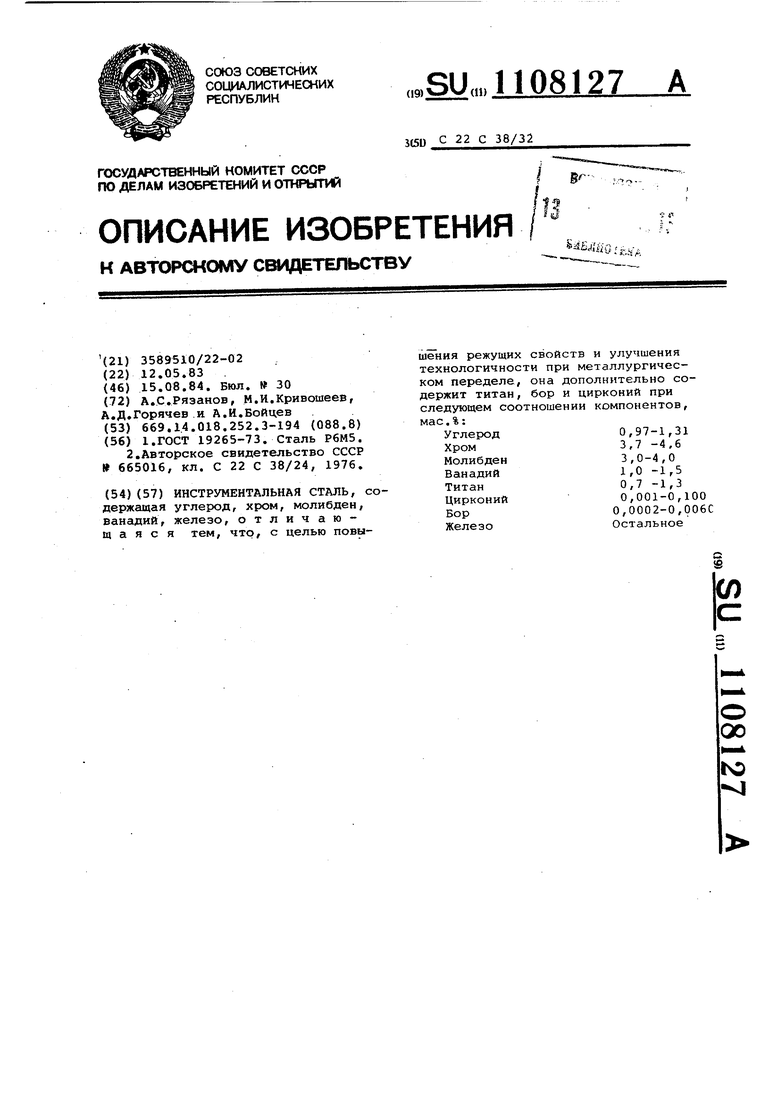

ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ, содержащая углерод, хром, молибден, ванадий, железо, отличающаяся тем, что, с целью повышения режущих свойств и улучшения технологичности при металлургическом переделе, она дополнительно содержит титан, бор и цирконий при следующем соотношении компонентов, мае.%: Углерод0,97-1,31 Хром3,7 -4,6 Молибден3,0-4,0 Ванадий1,0 -1,5 Титан0,7 -1,3 Цирконий0,001-0,100 БорО,0002-0,рОбС ЖелезоОстальное ё (Л с

0,97 0,15 0,15 3,70 3,00 1,00 0,70 Описываемая сталь 0,001 0,0002 - Остальное

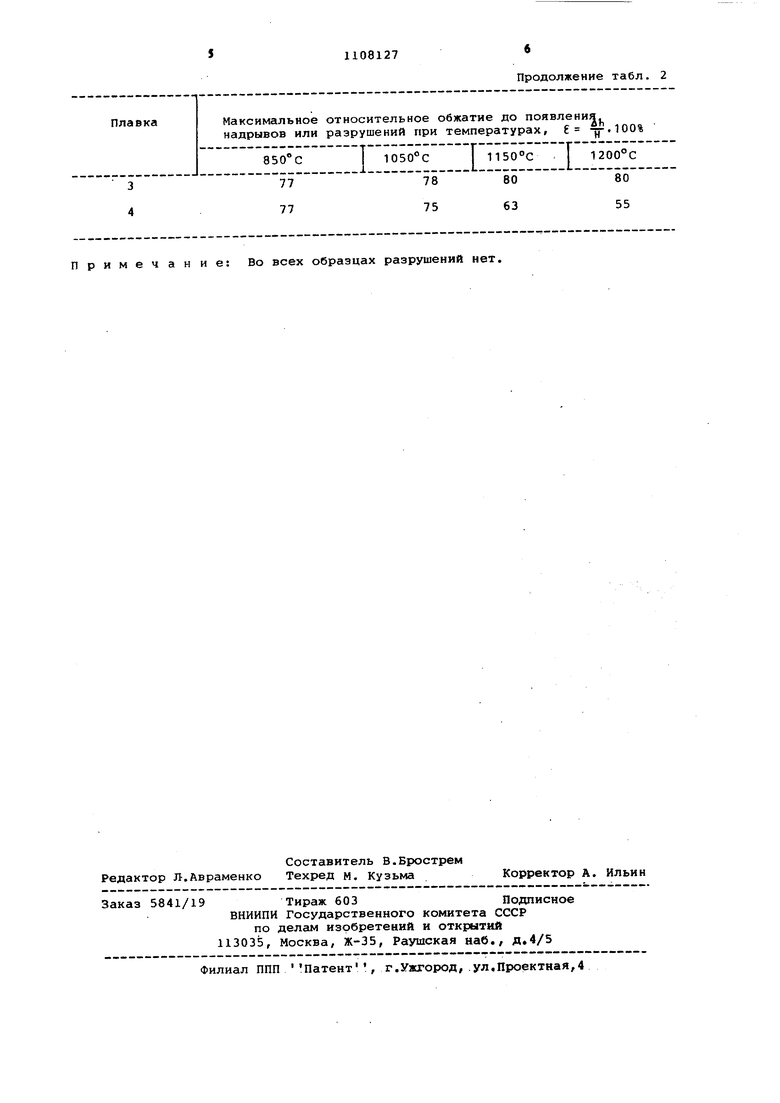

Примечание: Во всех образцах разрушений нет.

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-05-12—Подача