Изобретение относится к черной металлургии, а именно к производству горячекатаной и холоднокатаной тонколистовой углеродистой стали, преимущественно для производства пил для резки дерева, пластмасс, цветных металлов и сплавов.

Известен способ производства стали, включающий изготовление сплава на основе железа, содержащего в мас.%: углерод - до 1, никель - 0,2-0,4, хром - 0,2-0,4, марганец - 0,3-0,5, молибден - 0,08-0,20 и горячую термическую обработку сплава [1, п.14], включающую аустенизацию при температуре выше 1550°F (954,4°C), выдержку при этой температуре в течение 5 мин. И последующее погружение нагретой стали в ванну при температуре от 475°F (246°C) до 650°F (343°C) на период времени около 10 мин [1, п.15].

Известен также способ изготовления звеньев пилы из стали описанного состава, при котором звенья цепи подвергают термообработке описанным способом [1, пп.22, 23, 24].

Известны конструкции звеньев цепной пилы, изготовленные из стали описанного состава и изготовленные описанным способом, а также цепная пила, собранная из этих звеньев [1, пп.21, 25, 26].

Известный способ имеет следующие недостатки: длительное время выдержки звеньев пилы при их нагреве и закалке с отпуском, приводящее к увеличенному зерну, недостаточной вязкости и прочности при низких температурах в зимнее время и недостаточной прочности и износостойкости при повышенных температурах (до 120°С при распиловке дерева в летнее время).

Недостаток состоит и в том, что содержание углерода в стали указано менее 1 мас.%, в то же время при содержании углерода менее 0,75 мас.% у стали данного состава при указанном режиме термообработки невозможно получить необходимые для деревообрабатывающей пилы прочностные свойства.

Известны также способы изготовления пил из горячекатаной или холоднокатаной полосы из сталей 8Н1А, 90ХФ [2]. Химические составы этих сталей регламентированы ГОСТами. При большом диапазоне содержания компонентов в сталях, рекомендованных для изготовления дереворежущих пил, трудно выбирать и выполнять режимы их термообработки, обеспечивающие полное превращение аустенита с образованием мелкозернистых структур (сорбита, троостита) и стабильное получение заданной твердости, предела прочности и износостойкости. Существенный недостаток этих способов изготовления пил - возникновение микротрещин и трещин при эксплуатации пил, при их разводке, особенно в зимнее время и, как следствие, необходимость частой переточки зубьев.

Известно изобретение биметаллической ленточной пилы, состоящей из основы и режущей части, изготовленных из сталей, включающих кобальт (в основании от 6 до 12 мас.% предпочтительно, в режущей части из быстрорежущей стали - от 0,05 до 8,06 мас.%), обеспечивающий прочный переходный слой при сварке полос основы и режущей части [3]. Существенный недостаток этой пилы - весьма высокое содержание дорогостоящих легирующих элементов, в том числе вследствие изготовления режущей части в виде ленты.

Известен способ изготовления пил рамных, ленточных и дисковых, при котором к зубьям, вырубленным в основном металле пилы, приваривают вставки из стеллита на основе кобальта, получая пилу с композиционными зубьями, затем композиционные зубья затачивают и проводят их термическую обработку. Стойкость композиционных зубьев в несколько раз выше, чем зубьев цельной пилы [4].

Недостаток этого способа изготовления пил в том, что приваривают вставки из стеллита, содержащего значительный процент кобальта к зубьям пил из сталей, не содержащих кобальт, что приводит к недостаточной прочности переходного слоя “сталь-стеллит”, а при эксплуатации - к отрыву вставки из стеллита от стальной основы и, как следствие, к выводу пилы из эксплуатации при отрыве 1-3 вставок по длине пилы.

Известна углеродистая сталь [5], содержащая следующие компоненты в мас.%: углерод 0,7-0,1; кремний 0,2-0,6; хром 1,4-2,5; никель 0,2-0,8; марганец 0,2-0,8; молибден 0,1-0,3; ванадий 0,05-0,2; азот 0,004-0,014; титан 0,001-0,005; кобальт 0,01-0,1; железо - остальное. Эта сталь используется для изготовления валков прокатных станов, работающих в условиях переменных контактных нагрузок.

Недостаток известной стали - низкая ударная вязкость, недостаточная трещиностойкость и свариваемость, вследствие незначительного содержания кобальта при значительном содержании хрома и включений азота.

Наиболее близким к предлагаемому способу является способ производства тонколистовой стали [6, с.75-85, с.267-269, с.290-306], включающий выплавку стали, содержащей углерод, кремний, марганец, хром, никель, железо и примеси, ее разливку на заготовки под прокатку, горячую прокатку до получения тонколистовой стали (ТС) (толщиной не более 4 мм), подготовку горячекатаной ТС к холодной прокатке, холодную прокатку отделку ТС, включающую термическую обработку, резку ТС на ленты и сматывание ленты в рулон. По такой технологии производят ленту для изготовления рамных, ленточных, дисковых и др. пил из сталей У8А, 8Н1А, 90ХФ, 90ХФМ и др. Металлургические заводы поставляют ленту инструментальным заводам в отожженном состоянии. При производстве пил большинство инструментальных заводов вырубают зубья в заготовках, нарезанных из отожженной ленты или в отожженной ленте, затем производят термическую обработку, разводку и заточку зубьев. Недостаток пил, изготовленных из ленты, произведенной описанным способом из известных сталей в том, что они имеют низкие износостойкость и трещиностойкость и требуют частой переточки, в том числе для удаления трещин, возникающих у впадин зубьев и способных вызвать их поломки.

Для повышения износостойкости зубья деревообрабатывающих пил, изготовленных из известных сталей, упрочняют приваркой к их концам вставок из стеллитов, содержащих значительную долю кобальта (3-70 мас.%) [4]. Недостаток полученных композиционных зубьев в том, что они имеют переходный слой “стеллит-сталь” прочностью ниже, чем прочность основного материала пилы, поэтому при эксплуатации вставки из стеллита могут отрываться от основного металла, что требует дополнительных затрат на восстановление пилы и вызывает снижение производительности труда.

Техническая задача изобретения состоит в создании такого способа производства тонколистовой стали и пил, при котором повысилась бы стабильность механических свойств (твердости, предела прочности, ударной вязкости) термообработанной ТС в условиях автоматизации производства, а также прочность переходного слоя “стеллит-сталь” у зубьев пил с приваренными вставками из стеллита, и прочность сварного шва и околошовной зоны у ленточных пил.

Дополнительной задачей является создание стали для пил, обеспечивающей высокую стабильность твердости, прочности, износостойкости зубьев без снижения прочности и пил повышенного качества, достигаемого при изготовлении их из ленты, произведенной предлагаемым способом.

Для решения поставленных задач предложен способ производства ТС, включающий выплавку стали, содержащей следующие компоненты в мас.%: углерод 0,7-0,9; марганец 0,15-0,65; кремний 0,15-0,65; хром 0,2-1,2; никель 0,2-1,5; кобальт 0,15-5,0; железо и примеси - остальное, разливку стали на заготовки под прокатку, горячую прокатку ТС, подготовку горячекатаной ТС к холодной прокатке, холодную прокатку, термическую обработку, резку ТС на ленты, сматывание ленты в рулон.

Существенное отличие предложенного способа от известного состоит в том, что выплавляют углеродистую сталь, дополнительно содержащую кобальт в количестве 0,15-5,0 мас.%. Сталь может содержать, кроме кобальта, следующие компоненты в мас.%, обеспечивающие ее дополнительное легирование и повышение механических свойств (прочности, ударной вязкости, износостойкости и трещиностойкости): алюминий 0,02-0,06; бор 0,002-0,007; ванадий 0,05-0,30; вольфрам 0,01-0,04; кальций 0,002-0,03; молибден 0,05-0,30; ниобий 0,01-0,15; титан 0,01-0,05; цирконий 0,05-0,15.

Следующие существенные отличия предложенного способа в том, что разливают сталь на заготовки, поперечное сечение которых достаточно для суммарного относительного обжатия не менее 96% при горячей прокатке до получения ТС толщиной  мм, а холодную прокатку - до толщины 0,9-2,5 мм, режут холоднокатаную ТС на ленты шириной, равной или кратной ширине заготовок для производства изделий, окончательную термическую обработку холоднокатаной ленты проводят на структуру троостита или троостосорбита при твердости не менее HRC 42, затем ленту полируют с двух сторон.

мм, а холодную прокатку - до толщины 0,9-2,5 мм, режут холоднокатаную ТС на ленты шириной, равной или кратной ширине заготовок для производства изделий, окончательную термическую обработку холоднокатаной ленты проводят на структуру троостита или троостосорбита при твердости не менее HRC 42, затем ленту полируют с двух сторон.

Чтобы получить заданную структуру стали при твердости HRC 42-46, ленту нагревают до температуры аустенизации (840-990°С в зависимости от содержания кобальта в стали), выдерживают ленту при заданной температуре в течение определенного времени (3-15 мин в зависимости от толщины ленты), производят ступенчатое охлаждение: вначале быстрое (в жидкости с высокой теплоемкостью, нагретой до температуры 270-310°С в течение периода времени, при котором сталь еще сохраняет структуру аустенита), затем на воздухе в течение времени, обеспечивающего превращение большей части аустенита в мартенсит, далее производят высокий отпуск (при температуре 500-650°С для приобретения сталью структуры троостита или троостосорбита с заданными механическими свойствами) при продольном напряжении ленты в процессе отпуска [при напряжении (0,4-0,6)σв, где σв – предел прочности стали] для устранения ее коробления в процессе превращения мартенсита.

Отличительная особенность способа производства пил состоит в том, что их производят как из горячекатаной ТС, так и из холоднокатаной, предпочтительно из ленты термически обработанной (закаленной и отпущенной) до твердости HRC 42-46.

Следующая отличительная особенность способа производства пил заключается в том, что к зубьям приваривают вставки из стеллита, содержащего кобальт до 70 мас.%, железо и другие компоненты из группы легирующих компонентов, использованных при выплавке ТС (кремний, хром, марганец, никель, вольфрам, ванадий, молибден, ниобий, титан, цирконий).

Из ТС, произведенной предложенным способом, можно изготавливать различные изделия - инструменты для обработки дерева, древесных плит, пластмасс, цветных металлов и сплавов (резцов, ножей, пил), но предпочтительно пилы: рамные, ленточные, дисковые, полотна ножовок ручных и пил двуручных.

Режущие кромки любого из изделий, изготовленных из ТС, произведенной описанным выше способом, могут оснащаться вставками из стеллита, но предпочтительно такими вставками оснащать пилы рамные, ленточные и дисковые.

Отличительная особенность стали, предложенной для изготовления более качественного режущего инструмента для обработки дерева, пластмасс и цветных металлов, и сплавов в том, что она содержит кобальт при следующем соотношении компонентов в мас.%: углерод 0,70-0,90; марганец 0,15-0,65; кремний 0,15-0,65; хром 0,2-1,2; никель 0,2-1,5; кобальт 0,15-5,0; железо и примеси - остальное. Для повышения прочностных свойств сталь может содержать один или несколько легирующих компонентов, выбранных из группы: алюминий 0,002-0,006; бор 0,002-0,007; ванадий 0,05-0,30; вольфрам 0,01-0,04; кальций 0,002-0,03; молибден 0,05-3,0; ниобий 0,01-0,15; титан 0,01-0,05; цирконий 0,01-0,15.

Предлагаемый способ производства ТС отличается от известного тем, что выплавляют легированную инструментальную сталь с повышенным содержанием кобальта (0,15-5,0 мас.%), пониженным содержанием хрома (0,2-1,2) (в сравнении с составом инструментальной стали по а.с. СССР №1420066) при возможном эквивалентном содержании марганца и кремния, отсутствии ванадия и молибдена в основном составе стали и дополнительном включении компонентов из группы алюминия, бора, ванадия, вольфрама, кальция, молибдена, ниобия, титана и циркония.

Кобальт необходим для производства инструментальной ТС, так как задерживает рост зерна при нагреве стали под прокатку и закалку, повышает пластичность стали при прокатке, способствует снижению остаточного аустенита при закалке и отпуске, существенно повышает свариваемость стали, что важно при изготовлении ленточных пил и при сварке стеллита с зубом пилы; повышает износостойкость при высокой температуре режущей кромки и трещиноустойчивость при циклических нагрузках.

В сочетании с кремнием кобальт позволяет повысить предел прочности ТС, коррозионную стойкость и препятствовать коррозионному растрескиванию при циклических нагрузках, особенно сварных швов.

Увеличение хрома необходимо для повышения режущих свойств, увеличения прочности, твердости и износостойкости режущих кромок, но повышение содержания хрома более 1,2% при содержании углерода 0,7-0,9% приведет к снижению ударной вязкости и трещиноустойчивости.

Никель способствует повышению пластичности и ударной вязкости, но повышение его содержания в инструментальной стали снижает ее прочность.

Кремний повышает предел прочности стали, однородность структуры при ступенчатой закалке, но увеличение его содержания более 0,65 мас.% снижает пластичность при горячей прокатке, ударную вязкость и трещиностойкость термообработанной стали.

Марганца в качестве раскислителя достаточно 0,65 мас.%.

При общем содержании кремния, марганца и хрома более 2,5% трудно получать стабильно заданные механические свойства ТС вследствие увеличения остаточного аустенита перед отпуском.

В предлагаемой стали должно быть ограничено количество примесей (серы, фосфора, меди) в мас.%: 0,008<S≤0,02; 0,01≤P≤0,02; Cu≤0,10.

Сера в инструментальной стали образует мелкодисперсные сульфиды и повышает качество среза при роспуске полосы на ленты и при вырубке зубьев пил в холодном состоянии. При снижении содержания серы менее 0,008 мас.% ухудшается качество среза и снижается стойкость режущего инструмента, а увеличение содержания серы более 0,02% снижает механические свойства стали.

При содержании фосфора менее 0,01% снижается качество среза при вырубке и стойкость штампов, а при содержании более 0,02% снижаются прочностные свойства стали. Фосфор и сера снижают коррозионную стойкость стали. При выплавке стали снижение содержания серы и фосфора существенно удорожает производственный процесс и сталь.

Медь повышает пластичность стали при горячей и холодной прокатке, но при повышении ее содержания в инструментальной стали более 0,1 мас.% механические свойства стали снижаются.

При производстве ТС дополнительное легирование основного состава любым из элементов, выбираемым из группы: алюминий, бор, ванадий, вольфрам, кальций, молибден, ниобий, титан, цирконий при указанном их содержании, или любой их совокупностью, способствует измельчению зерна, повышению ударной вязкости, износостойкости, трещиноустойчивости, повышению стабильности механических свойств ТС в условиях автоматизированного производства. Алюминий способствует раскислению стали, связывает азот, но увеличение его содержания более 0,06 мас.% нежелательно из-за снижения прокаливаемости. Бор способствует измельчению зерна и повышению ударной вязкости, но при содержании более 0,007 мас.% способствует появлению красноломкости.

Ванадий измельчает зерно, повышает ударную вязкость, но при содержании менее 0,05 мас.% и более 0,3 мас.% влияние его незначительно.

Вольфрам повышает твердость стали, износостойкость и прочность, режущую способность, красностойкость, но при содержании менее 0,01 мас.% его влияние несущественно для инструментальной стали, а при содержании более 0,04 мас.% снижает ударную вязкость и приводит к выкрашиванию зубьев пил при эксплуатации.

Кальций способствует измельчению зерна, увеличению ударной вязкости, обрабатываемости резанием, но при содержании более 0,03 мас.% приводит к снижению пластичности, загрязняя сталь оксидными включениями.

Молибден предохраняет ТС от отпускной хрупкости, интенсивно увеличивает ударную вязкость и трещиноустойчивость при содержании до 0,3 мас.%, но при дальнейшем увеличении содержания приводит к удорожанию ТС, не соответствующему улучшению свойств.

Ниобий повышает прочность и ударную вязкость, образуя карбиды, но его избыток снижает свариваемость стали, поэтому предел его содержания - 0,15 мас.%.

Титан образует карбиды, измельчает зерно, сдерживает рост зерна при нагреве под закалку, повышает твердость, прочность и режущие свойства стали, износостойкость, но при содержании более 0,05 мас.% увеличивает количество нитридов и карбонитридов и снижает ее ударную вязкость и трещиностойкость, ухудшает свариваемость.

Растворимость циркония в α-железе не превышает 0,15 мас.%. Окись циркония и карбид циркония образуют мелкодисперсные частицы и способствуют повышению ударной вязкости и предела выносливости. При содержании менее 0,05 мас.% влияние несущественно.

Заданные механические свойства ТС дополнительно легированной перечисленными выше компонентами достигаются при термической обработке на закалочно-отпускном агрегате при регулировании: скорости протяжки ленты в диапазоне 0,8-3,0 м/мин, температуры ее нагрева в диапазоне 900-980°С, температуры охлаждающей жидкости в диапазоне 270-310°С на первой ступени охлаждения, скорости охлаждения воздухом на второй ступени охлаждения, обеспечивающей мартенситное превращение аустенита, изотермической выдержки при температуре 380-650°С при отпуске.

Из предложенной стали, обладающей высокой пластичностью в горячем и холодном состоянии и высокой прочностью после термической обработки, можно изготавливать различные изделия, сохраняющие высокую прочность и износостойкость при их эксплуатации при повышенных температурах (до 650°С), и после их оснащения вставками из стеллита. Из предложенной стали металлургические производства могут производить такие изделия, как тонкий горячекатаный лист или полоса или холоднокатаная лента и поставлять эти изделия инструментальным цехам машиностроительных заводов.

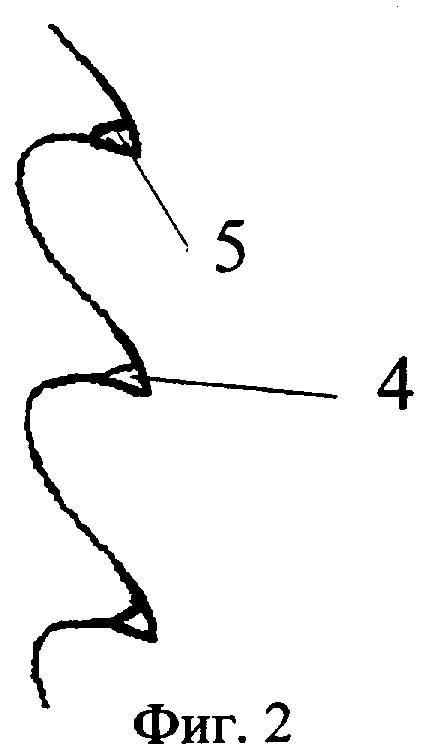

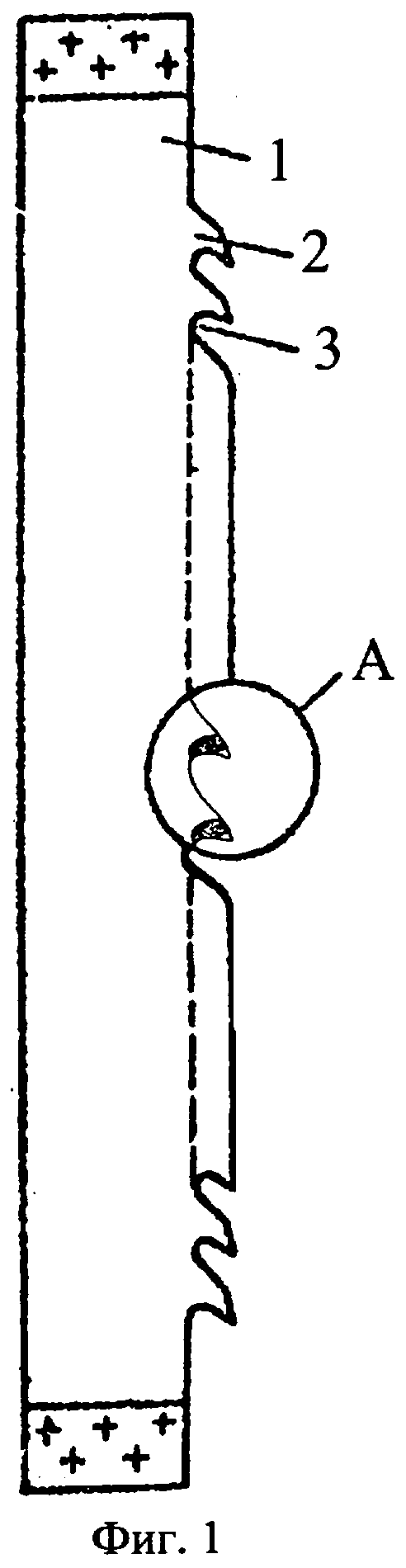

Конструкция пил и их элементов проиллюстрированы чертежами, где на фиг.1 показана пила, на фиг.2 - композиционный зуб пилы.

Пила состоит (фиг.1) из основы 1 (полотна), зубьев 2, между которыми образованы впадины 3. В пилах рамных, ленточных и дисковых к зубьям (фиг.2) приваривают вставки 4 из стеллита, термически обрабатывают, затачивают. Прочность переходной зоны 5 “сталь-стеллит” обеспечивает прочность соединения “вставка-основание зуба”.

Сопоставительный анализ предложенного способа производства тонколистовых инструментальных сталей и способа-прототипа [6] показывает, что при заявленном способе выплавляют сталь, содержащую кобальт (0,15-5,0 мас.%), а при известном способе - высокоуглеродистые стали, легированные кремнием, марганцем, хромом, никелем, ванадием, вольфрамом, молибденом, с пониженным содержанием серы и фосфора, и не содержащие кобальт [6, с.80].

В способе прототипа не предусмотрена окончательная термическая обработка ТС в виде ленты на твердость HRC 42-46 при двухступенчатой закалке с изотермическим отпуском на структуру троостита или троостосорбита с последующим двухсторонним полированием ленты для изготовления из нее изделий. Следовательно, заявленный способ соответствует критерию “новизна”.

Совокупность признаков заявленного способа не следует из предшествующего уровня знаний, так как кобальт используется в производстве тех инструментальных сталей, к которым предъявляются требования теплостойкости (стали для валков горячей прокатки, для штампов горячей штамповки и горячего выдавливания). Следовательно, заявленный способ производства соответствует требованию изобретательского уровня.

Сопоставительный анализ предложенного способа производства пил (п.7, 8) и способа по прототипу [3, 4] показывает, что в известном способе [3] пилу изготавливают из двух стальных полос - основу пилы изготавливают из низкоуглеродистой нержавеющей стали (максимальное содержание углерода - 0,05 мас.%) легированной никелем, кобальтом и молибденом (в сумме до 34 мас.%), а режущая часть пилы - из быстрорежущей стали при высоком легировании вольфрамом, хромом, молибденом, ванадием и кобальтом (в сумме до 30%); в известном способе [4] к зубьям пил из сталей, не содержащих кобальта, приваривают вставки из стеллита с высоким содержанием кобальта (до 70 мас.%), а при предложенном способе производства пил вставки из стеллита приваривают к зубьям пил из ТС с содержанием кобальта до 5 мас.% при низком легировании другими компонентами. Такое техническое решение не следует из существующего уровня технологии производства пил и оно соответствует критериям “новизна” и “изобретательский уровень”.

Изделия, в том числе пилы (пп.9-14 и пп.15-18), также соответствуют этим критериям.

Сравнение содержания и свойств предложенной инструментальной стали (п.19) и валковой инструментальной стали [5] показывает повышенное содержание кобальта и пониженное содержание хрома в предложенной ТС, что обеспечивает ей повышение ударной вязкости примерно в 2 раза. Дополнительное легирование стали [п.20] позволяет только повысить ее механические свойства.

Эти данные позволяют сделать вывод о соответствии предложенной стали критериям “новизна” и “изобретательский уровень”.

Изделия, изготовленные из сталей (п.19 или 20): горячекатаный лист, полоса; холоднокатаная лента и другие (пп.21-24) не производятся и являются “новыми” и соответствуют критерию “изобретательский уровень”, поскольку этому критерию соответствуют стали, из которых они произведены.

Следовательно, группа предполагаемых изобретений соответствует критериям “новизна” и “изобретательский уровень”.

Формула, изложенная в заявке, относится к группе из 6 изобретений (пп.1, 7, 9, 15, 19, 21 - основные объекты изобретений), связанных единым изобретательским замыслом:

пп.1-6 - способ производства тонколистовой инструментальной стали;

пп.7, 8 - способ производства пил из ленты, произведенной любым из способов пп.1-6;

пп.9, 14 - изделия (в том числе пилы, изготовленные из ленты, произведенной любым из способов 1-6);

пп.15-18 - изделия - пилы, изготовленные способом по п.8;

пп.19-20 - состав стали, использованной при производстве тонколистовой инструментальной стали;

пп.21-24 - изделия, изготовленные из сталей, составы которых заявлены в пп.19,20.

Из описанной взаимосвязи объектов 6 изобретений следует, что они относятся к способам и сталям, предложенным для использования при производстве тонколистовой инструментальной стали и преимущественно пил из этих сталей заявленными способами и к пилам различного назначения.

Таким образом, в заявке соблюдено требование единства изобретения.

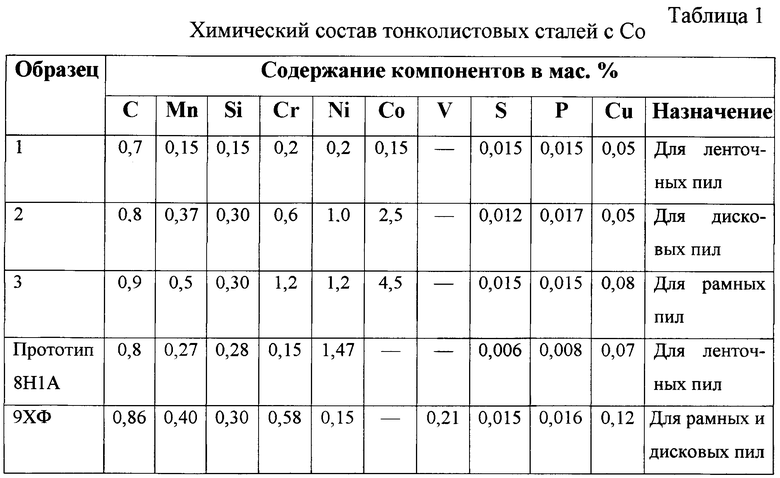

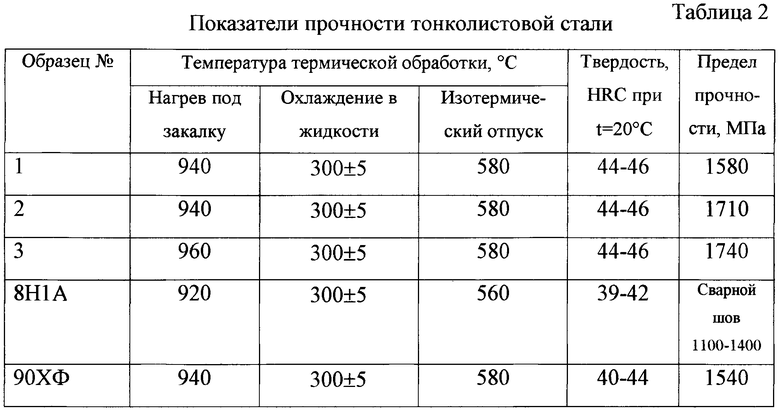

Пример. Выплавляют стали, содержащие кобальт (плавки 1, 2, 3) и стали 9ХФ и 8Н1А, химические составы которых указаны в таблице 1. Каждую из плавок разливают на слитки (массой не менее 1500 кг), проводят горячую прокатку слитков до размеров подката:

и раскатывают на полосы толщиной  мм, шириной 550+7 мм, которые свертывают в рулоны и отжигают. После холодной прокатки до толщины 1,2 мм и ширины 550 мм и рекристаллизационного отжига получают ленту со структурой зернистого перлита с высокой однородностью распределения по толщине и длине, которую распускают на ленты шириной 178 мм (3 ленты), протравливают, промывают, сушат и свертывают в рулоны. Окончательную термическую обработку ленты проводят в специальном закалочно-отпускном агрегате при скорости 2,2 м/мин при нагреве в трехсекционной печи до температуры 940-960°С с выдержкой при этой температуре до полной аустенизации ленты. Затем ленту охлаждают в жидкой среде при температуре 300±5°С в течение одной минуты, а затем на воздухе при температуре 25°С до получения мартенситной структуры и проводят отпуск при протягивании ленты через стальные плиты, нагретые до температуры 580°С, при которой мартенсит и остаточный аустенит превращаются в троостосорбит отпуска. Лента охлаждается на воздухе и на стальных барабанах и сматывается в рулон. Затем лента полируется с двух сторон в процессе перематывания из одного рулона в другой на полировальном агрегате. Далее лента разрезается на заготовки пил ленточных, в которых вырубают зубья, сваривают концы ленты, проводят термическую обработку (закалку и отпуск), шлифование и полирование зоны шва. Механические свойства стали контролируют, вырезая и испытывая образцы. Химический состав тонколистовых сталей приведен в таблице 1. Показатели прочности тонколистовых сталей - в таблице 2.

мм, шириной 550+7 мм, которые свертывают в рулоны и отжигают. После холодной прокатки до толщины 1,2 мм и ширины 550 мм и рекристаллизационного отжига получают ленту со структурой зернистого перлита с высокой однородностью распределения по толщине и длине, которую распускают на ленты шириной 178 мм (3 ленты), протравливают, промывают, сушат и свертывают в рулоны. Окончательную термическую обработку ленты проводят в специальном закалочно-отпускном агрегате при скорости 2,2 м/мин при нагреве в трехсекционной печи до температуры 940-960°С с выдержкой при этой температуре до полной аустенизации ленты. Затем ленту охлаждают в жидкой среде при температуре 300±5°С в течение одной минуты, а затем на воздухе при температуре 25°С до получения мартенситной структуры и проводят отпуск при протягивании ленты через стальные плиты, нагретые до температуры 580°С, при которой мартенсит и остаточный аустенит превращаются в троостосорбит отпуска. Лента охлаждается на воздухе и на стальных барабанах и сматывается в рулон. Затем лента полируется с двух сторон в процессе перематывания из одного рулона в другой на полировальном агрегате. Далее лента разрезается на заготовки пил ленточных, в которых вырубают зубья, сваривают концы ленты, проводят термическую обработку (закалку и отпуск), шлифование и полирование зоны шва. Механические свойства стали контролируют, вырезая и испытывая образцы. Химический состав тонколистовых сталей приведен в таблице 1. Показатели прочности тонколистовых сталей - в таблице 2.

Источники информации

1. ЕР 0745696 A1, 01.05.1995.

2. Федоров Н.А. Рамные пилы: производство и эксплуатация. Архангельск, ЦНИИМОД, 2002.

3. Патент Австрии №391826, 4.12.1987.

4. Ресурсы INTERNET, сайт “http://stellite.com” фирмы DELORO STELLITE GmbH.

5. А.с. СССР №1420066 A1, 06.04.87.

6. Зотов В.Ф. Производство проката. - М.: Интермет инжиниринг, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2015 |

|

RU2605037C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| Сталь | 1990 |

|

SU1717668A1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

Изобретение относится к черной металлургии, а именно к производству горячекатаной и холоднокатаной тонколистовой углеродистой стали, преимущественно для производства пил для резки дерева, пластмасс, цветных металлов и сплавов. Техническим результатом изобретения является повышение механических свойств тонколистовой стали, повышение прочности переходного слоя “стеллит-сталь” у зубьев пил с приваренными вставками из стеллита, и прочность сварного шва и околошовной зоны у ленточных пил. Сущность способа состоит в выплавке тонколистовой стали (ТС), содержащей в мас.%: углерод 0,70-0,90; марганец 0,15-0,65; кремний 0,15-0,65; хром 0,2-1,2; никель 0,2-1,5; кобальт 0,15-5,0; железо и примеси - остальное. Сталь может быть дополнительно легирована одним или несколькими компонентами в мас.%, выбираемыми из группы: алюминий 0,002-0,06; бор 0,002-0,007; ванадий 0,05-0,30; вольфрам 0,01-0,04; кальций 0,002-0,03; молибден 0,05-0,30; ниобий 0,01-0,15; титан 0,01-0,05; цирконий 0,05-0,15. Сталь разливают на заготовки, поперечное сечение которых достаточно для их суммарного относительного обжатия не менее 96% при горячей прокатке до получения ТС толщиной 3±0,2 мм, проводят холодную прокатку до получения ТС толщиной 0,9-2,5 мм, выполняют резку на ленты шириной, равной или кратной ширине заготовок для производства изделий и проводят окончательную термическую обработку ленты на твердость HRC более 42. Пилы изготавливают из термически обработанной ленты, к концам зубьев приваривают вставки из стеллита, затачивают и термически обрабатывают зубья. Сталь предложенного состава может быть использована для изготовления различных дереворежущих инструментов. 6 н. и 18 з.п. ф-лы, 2 табл., 2 ил.

Углерод 0,70-0,90

Марганец 0,15-0,65

Кремний 0,15-0,65

Хром 0,2-1,2

Никель 0,2-1,5

Кобальт 0,15-5,0

Железо и примеси Остальное

Алюминий 0,002-0,06

Бор 0,002-0,007

Ванадий 0,05-0,30

Вольфрам 0,01-0,04

Кальций 0,002-0,03

Молибден 0,05-0,30

Ниобий 0,01-0,15

Титан 0,01-0,05

Цирконий 0,05-0,15

Углерод 0,70-0,90

Марганец 0,15-0,65

Кремний 0,15-0,65

Хром 0,2-1,2

Никель 0,2-1,5

Кобальт 0,15-5,0

Железо и примеси Остальное

Алюминий 0,002-0,06

Бор 0,002-0,007

Ванадий 0,05-0,30

Вольфрам 0,01-0,04

Кальций 0,002-0,03

Молибден 0,05-0,30

Ниобий 0,01-0,15

Титан 0,01-0,050

Цирконий 0,050-0,150

| ЗОТОВ В.Ф | |||

| Производство проката | |||

| - М.: Интермет инжиниринг, 2000, с.75-85, 267-269, 290-306 | |||

| Автоматическая линия изготовления ножовочных полотен | 1977 |

|

SU639949A1 |

| Устройство для формования слоя кирпичей | 1978 |

|

SU745696A1 |

| Сталь | 1987 |

|

SU1420066A1 |

| ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ | 1999 |

|

RU2155820C1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

Авторы

Даты

2004-08-27—Публикация

2003-09-18—Подача