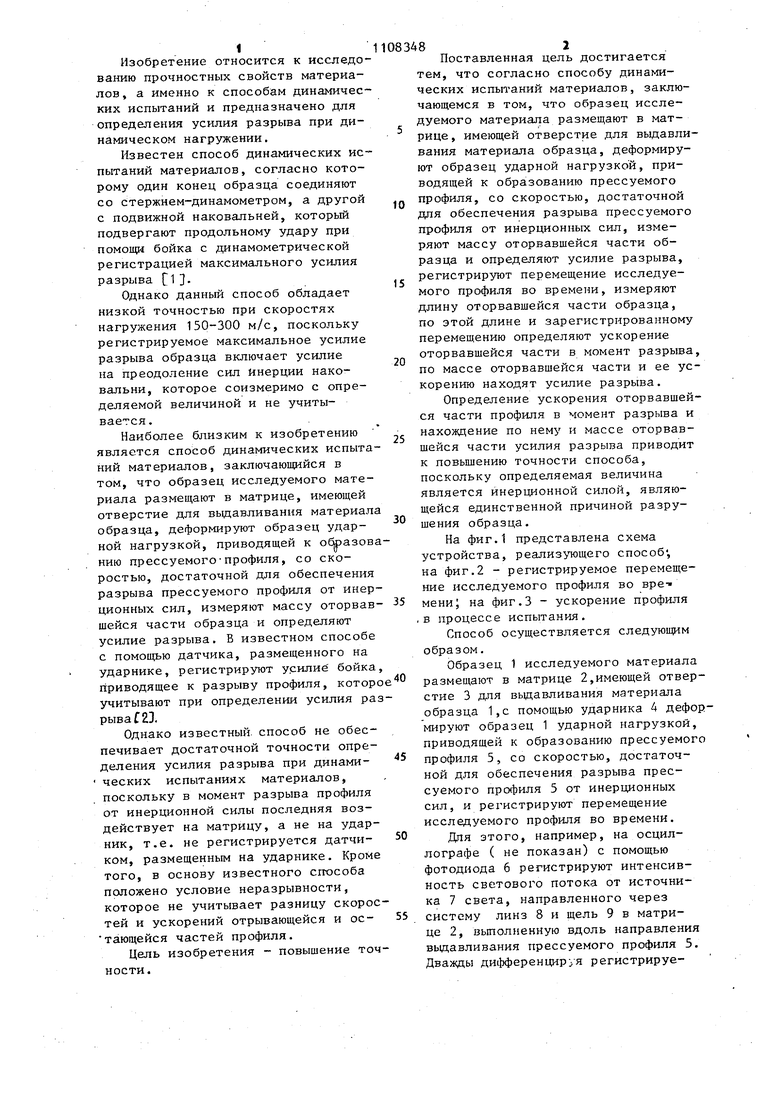

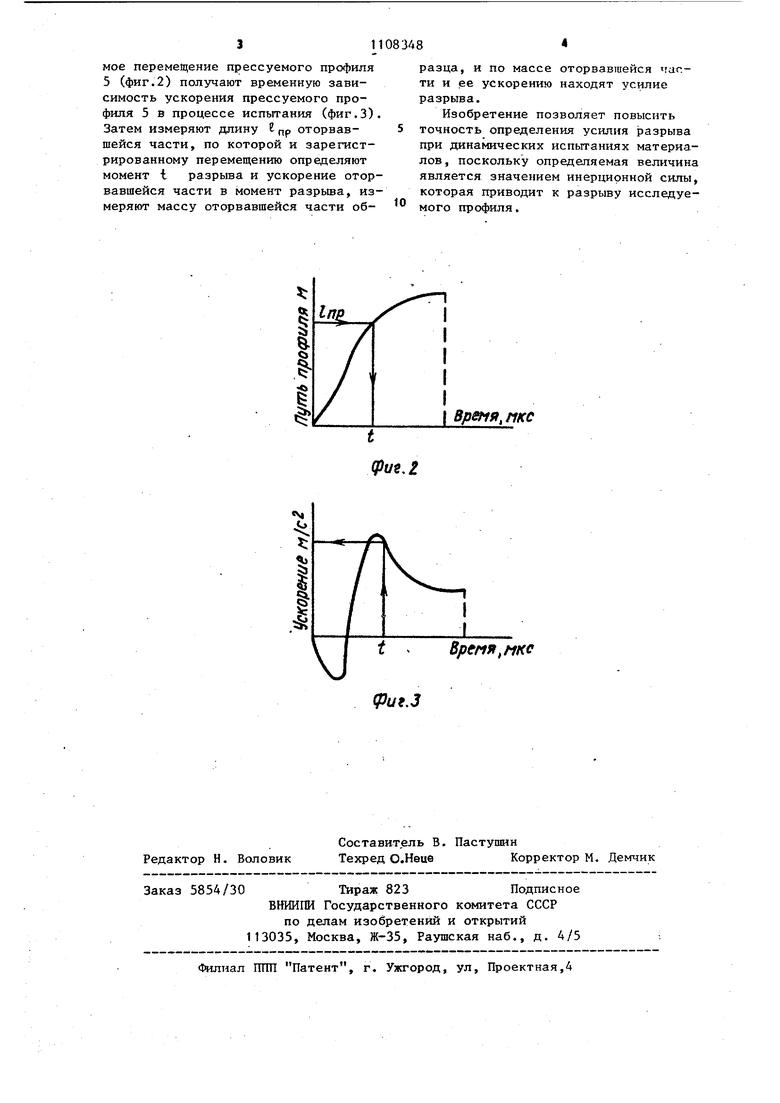

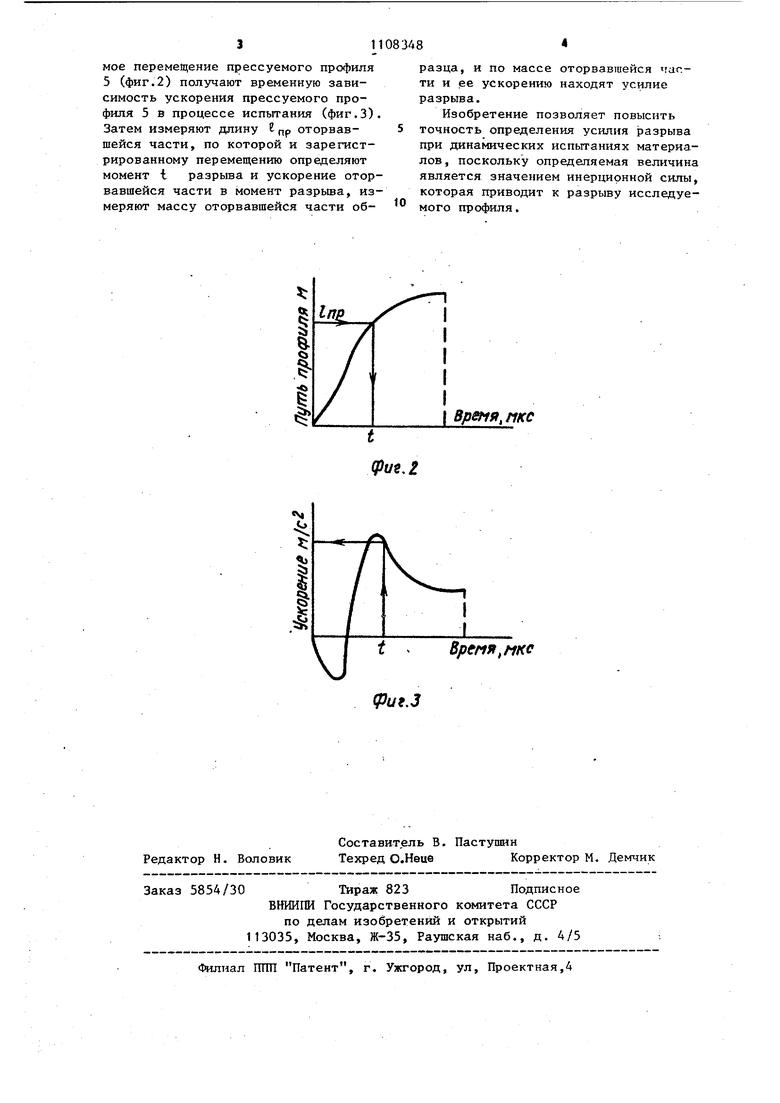

Изобретение относится к исследо ванию прочностных свойств материалов , а именно к способам динамичес ких испытаний и предназначено для определения усилия разрыва при динамическом нагружении. Известен способ динамических ис пытаний материалов, согласно которому один конец образца соединяют со стержнем-динамометром, а другой с подвижной наковальней, который подвергают продольному удару при помощи бойка с динамометрической регистрацией максимального усилия разрыва С ЗОднако данный способ обладает низкой точностью при скоростях нагружения 150-300 м/с, поскольку регистрируемое максимальное усилие разрыва образца включает усилие на преодоление сил инерции наковальни, которое соизмеримо с определяемой величиной и не учитывается. Наиболее близким к изобретению является способ динамических испыта ний материалов, заключающийся в том, что образец исследуемого материала размещают в матрице, имеющей отверстие для выдавливания материал образца, деформируют образец ударной нагрузкой, приводящей к образов нию прессуемогопрофиля, со скоростью, достаточной для обеспечения разрыва прессуемого профиля от инер ционных сил, измеряют массу оторвав шейся части образца и определяют усилие разрыва, В известном способе с помощью датчика, размещенного на ударнике, регистрируют усилие бойка приводящее к разрыву профиля, котор учитывают при определении усилия ра рыва f 2. Однако известный, способ не обеспечивает достаточной точности определения усилия разрыва при динамических испытаниях материалов, поскольку в момент разрыва профиля от инерционной силы последняя воздействует на матрицу, а не на удар ник, т.е. не регистрируется датчиком, размещенным на ударнике. Кром того, в основу известного способа положено условие неразрывности, которое не учитывает разницу скоро тей и ускорений отрывающейся и остающейся частей профиля. Цель изобретения - повышение точ ности. 82 Поставленная цель достигается тем, что согласно способу динамических испытаний материалов, заключающемся в том, что образец исследуемого материала размещают в матрице , имеющей отверстие для вьщавливания материала образца, деформируют образец ударной нагрузкой, приводящей к образованию прессуемого профиля, со скоростью, достаточной для обеспечения разрыва прессуемого профиля от инерционных сил, измеряют массу оторвавшейся части образца и определяют усилие разрыва, регистрируют перемещение исследуемого профиля во времени, измеряют длину оторвавшейся части образца, по этой длине и зарегистрированному перемещению определяют ускорение оторвавшейся части в момент разрыва, по массе оторвавшейся части и ее ускорению находят усилие разрыва. Определение ускорения оторвавшейся части профиля в момент разрыва и нахолодение по нему и массе оторвавшейся части усилия разрыва приводит к повышению точности способа, поскольку определяемая величина является инерционной силой, являющейся единственной причиной разрушения образца. На фиг.1 представлена схема устройства, реализующего способ, на фиг.2 - регистрируемое перемещение исследуемого профиля во вре- мени; на фиг.3 - ускорение профиля в процессе испытания. Способ осуществляется следующим образом. Образец 1 исследуемого материала размещают в матрице 2,имеющей отверстие 3 для выдавливания материала образца 1,с помощью ударника 4 деформируют образец 1 ударной нагрузкой, приводящей к образованию прессуемого профиля 5, со скоростью, достаточной для обеспечения разрыва прессуемого профиля 5 от инерционных сил, и регистрируют перемещение исследуемого профиля во времени. Для этого, например, на осциллографе ( не показан) с помощью фотодиода 6 регистрируют интенсивность светового потока от источника 7 света, направленного через систему линз 8 и щель 9 в матрице 2, выполненную вдоль направления выдавливания прессуемого профиля 5. Дважды ди(1)ференцируя регистрируемое перемещение прессуемого профиля 5 (фиг.2) получают временную зависимость ускорения прессуемого профиля 5 в процессе испытания (фиг.З). Затем измеряют длину 2 р оторвавшейся части, по которой и зарегистрированному перемещению определяют момент t разрыва и ускорение оторвавшейся части в момент разрьша, измеряют массу оторвавшейся части образца, и по массе оторвавшейся тапти и ее ускорению находят усилие разрыва.

Изобретение позволяет повысить точность определения усилия разрыва при динамических испытаниях материалов , поскольку определяемая величина является значением инерционной силы, которая приводит к разрыву исследуемого профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ | НА ПРОЧНОСТЬ И ПЛАСТИЧНОСТЬ | 1967 |

|

SU191186A1 |

| Способ испытания полимерных композиционных материалов на сопротивление повреждению при ударном воздействии | 2020 |

|

RU2730055C1 |

| УСТРОЙСТВО КОНТАКТНОЙ СВЯЗИ, УСТАНОВКА И СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ С НЕПРЕРЫВНОЙ РЕГИСТРАЦИЕЙ ПАРАМЕТРОВ КОНЕЧНОЙ БАЛЛИСТИКИ МЕТАЕМЫХ ТЕЛ | 2005 |

|

RU2297619C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| Способ измерения несущей способности насыпных грунтов | 2023 |

|

RU2801164C1 |

| Приспособление для испытания ударом | 2023 |

|

RU2813091C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ НИТЕЙ МЕТОДОМ СВОБОДНЫХ ПРОДОЛЬНЫХ КОЛЕБАНИЙ | 2003 |

|

RU2249195C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ ПРОБИВАНИЯ ОБРАЗЦА МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354954C1 |

| СПОСОБ И УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ СТРЕЛКОВОГО ОРУЖИЯ И/ИЛИ СТЕНДОВЫХ ИСПЫТАНИЙ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2022 |

|

RU2790353C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2014 |

|

RU2553425C1 |

СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ, заключающийся в том, что образец исследуемого материала размещают в матрице, имеющей о1верстие для выдавливания материала образца, деформируют образец ударной нагрузкой, приводящей к образованию прессуемого профиля, со скоростью, достаточной для обеспечения разрыва прессуемого профиля от инерционных сил, измеряют массу оторвавшейся части образца, определяют усилие разрыва, о т л и ч а ющ и и с я тем, что, с целью повышения точности, регистрируют перемещение исследуемого профиля во времени, измеряют длину оторвавшейся части образца, по этой длине и зарегистрированному перемещению определяют ускорение оторвавшейся части i в момент разрыва, по массе оторвавшейся части и ее ускорению находят усилие разрыва. 00 00 00

(pv.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ динамических испытаний материалов на растяжение | 1973 |

|

SU491082A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ | НА ПРОЧНОСТЬ И ПЛАСТИЧНОСТЬ | 0 |

|

SU191186A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-15—Публикация

1983-02-21—Подача