Изобретение относится к оптичес- кому приб-оростроению и может быть использовано, в частности, для изготовления передающих объемкое интегральное или составное Iзoбpaжeниe оптических растров, применяемых, наприме

в кoпиpoвaльнo- ffloжитeльнык аппара- так, для телевидения, кинотехникиj голографии и т.д.

Цель изобретения - расширение фунциональных возможностей изготавливаемых растров путем форкирования ка Яоложительных, так и отрицательньк ffiiKpoJiHHS при увеличешш кривизны их паверхностей и повышении качества этих яоверхностей, а также дополня- тельное увеличение щшвиэны поверх- - ностей положительных микролинз и придание микролинэам формы мениска.

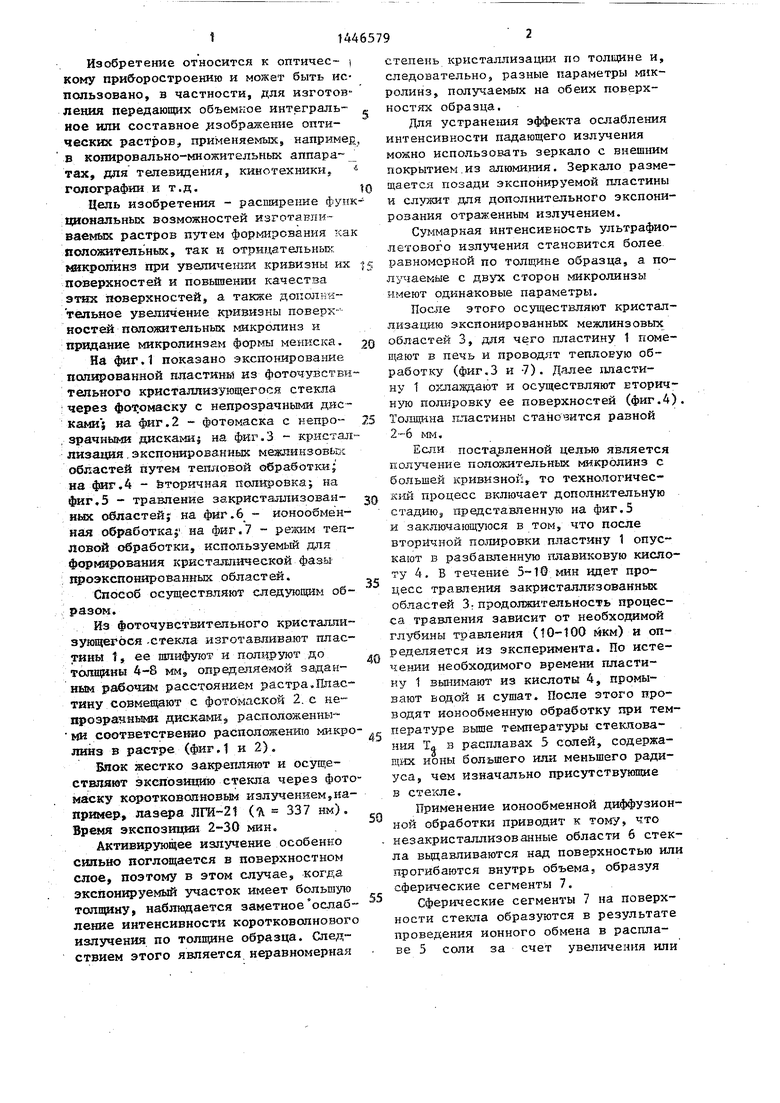

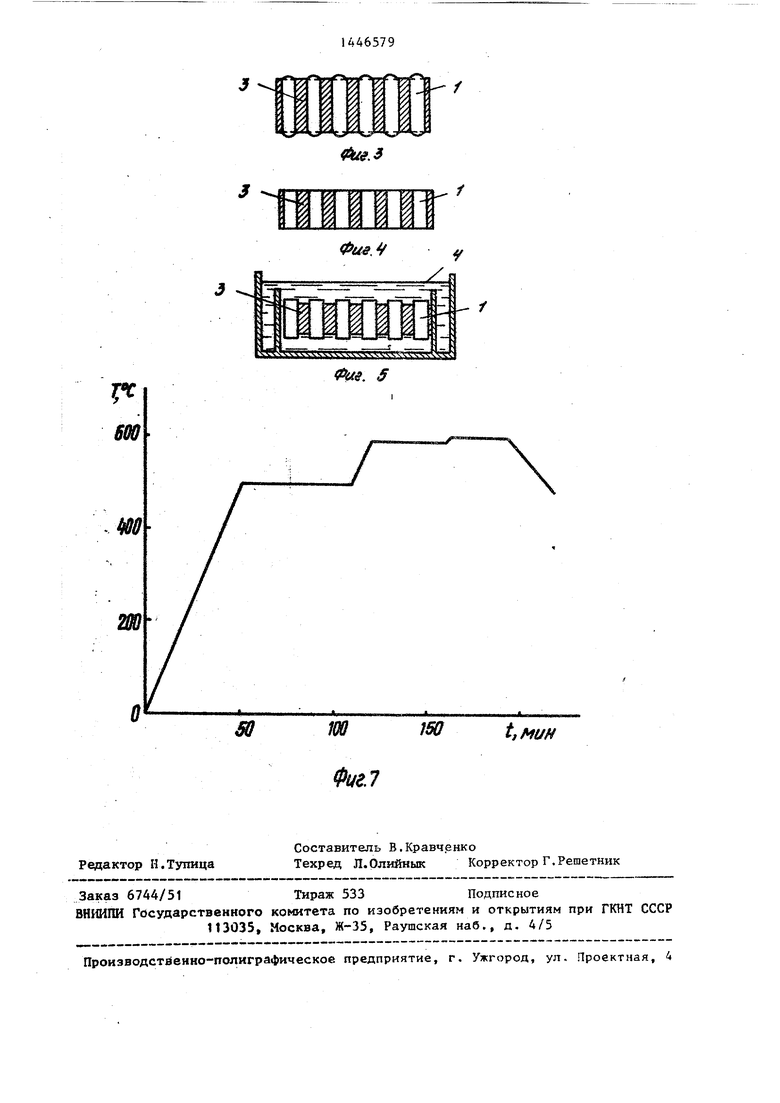

На фиг.1 показано экспонирование полированной пластины из фоточувстви тельного кристаллизующегося стекла

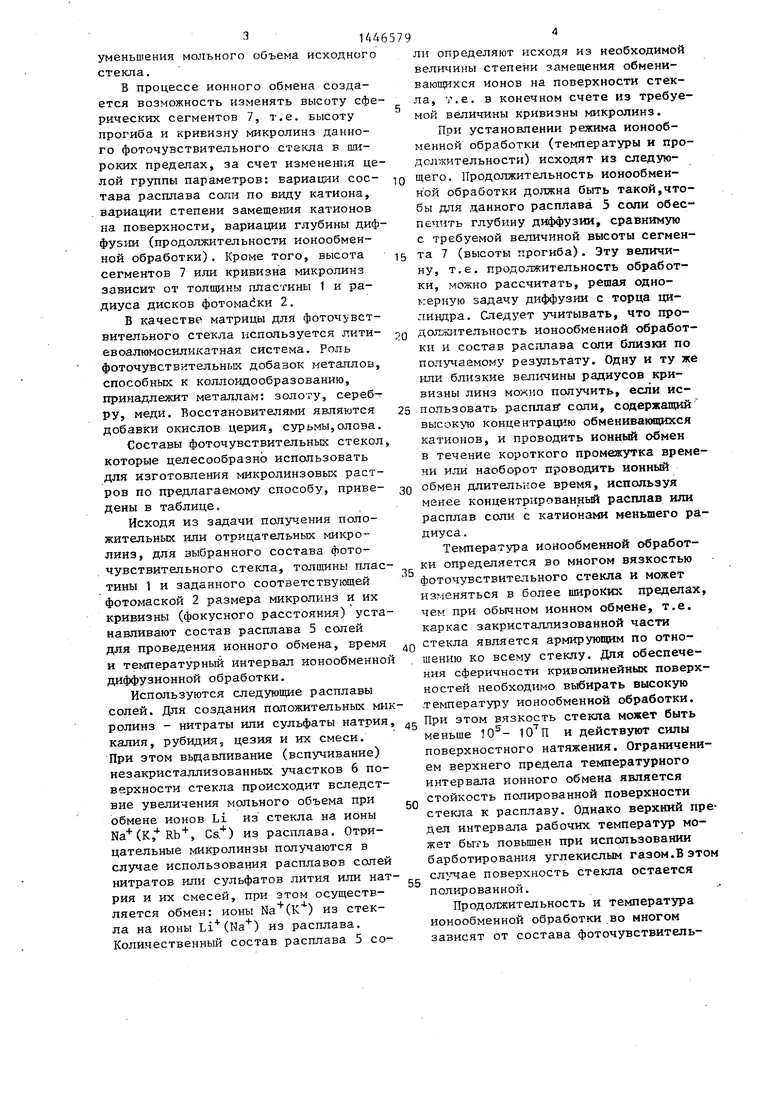

: через фотомаску с непрозрачными дис- на фиг.2 - фотомаска с кепро-

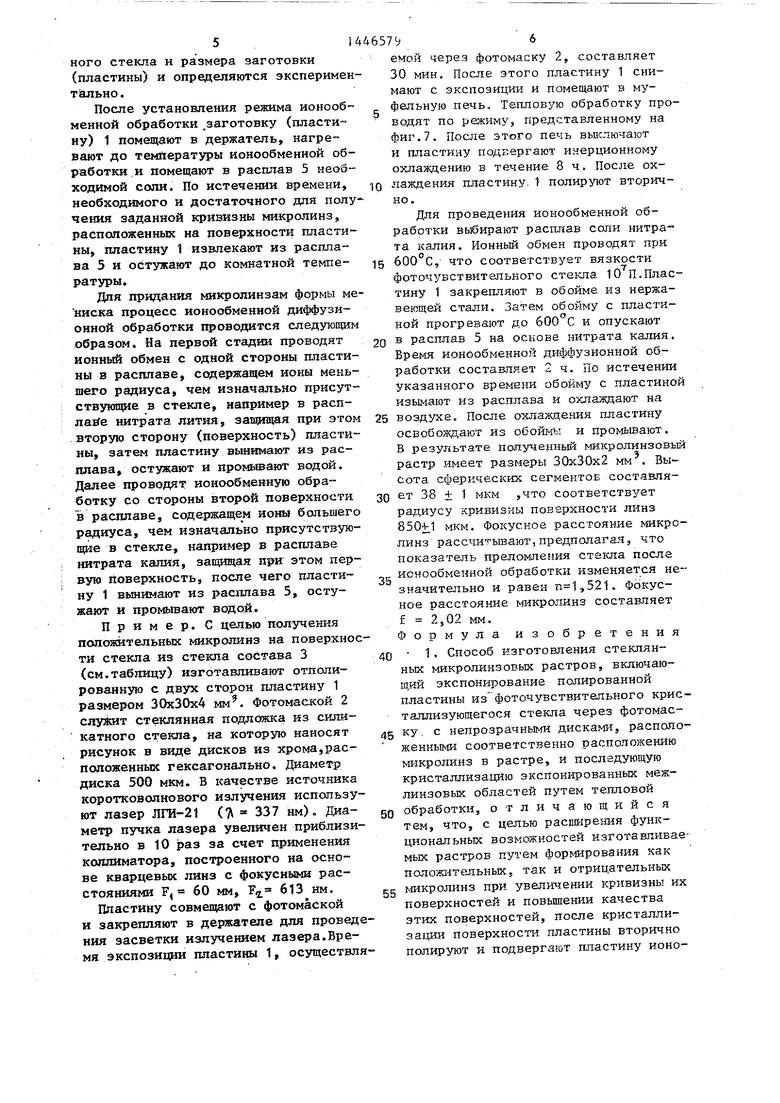

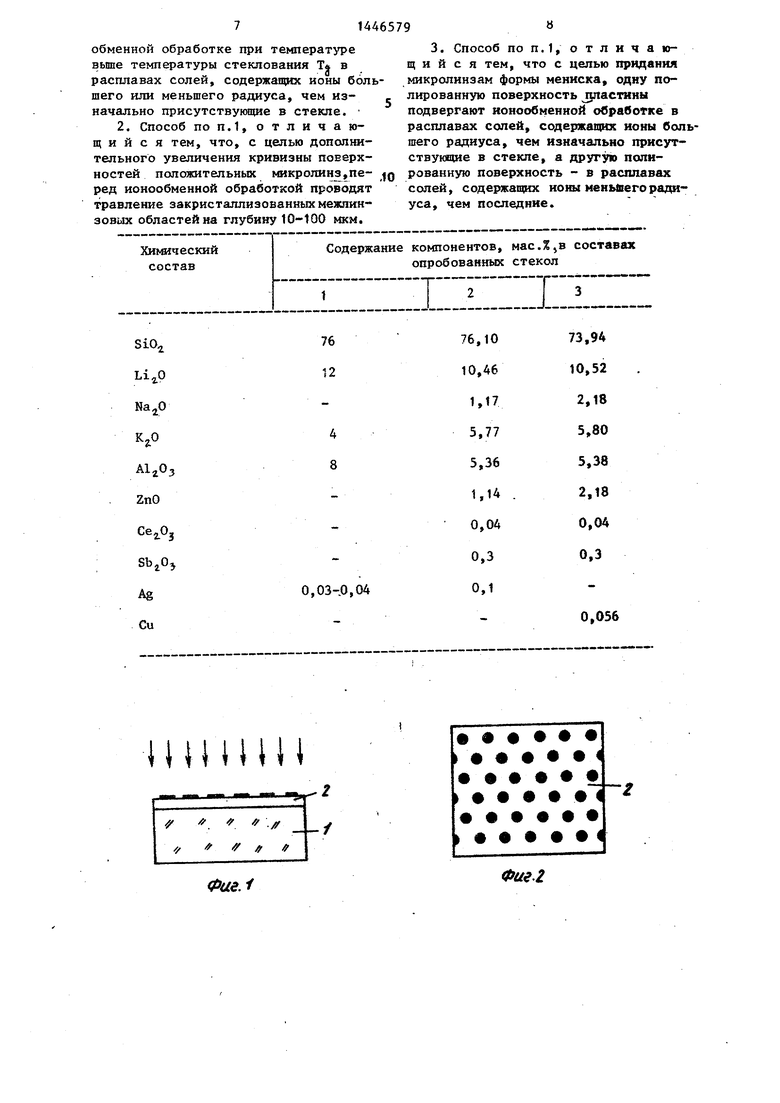

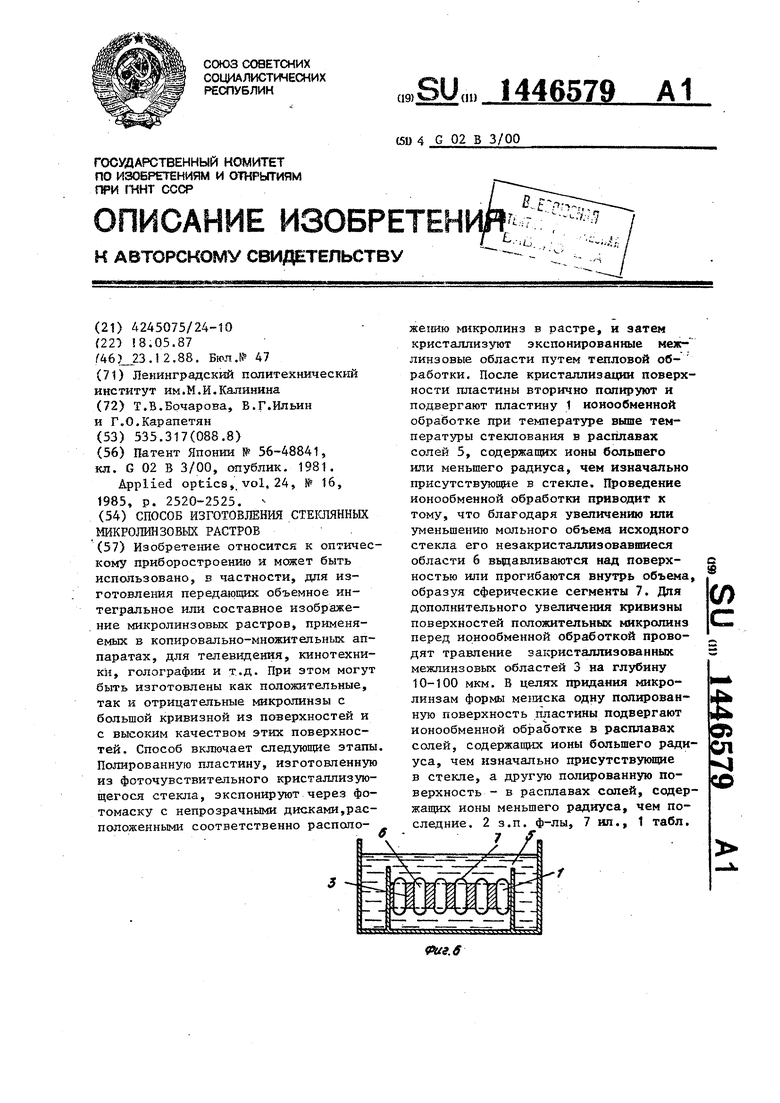

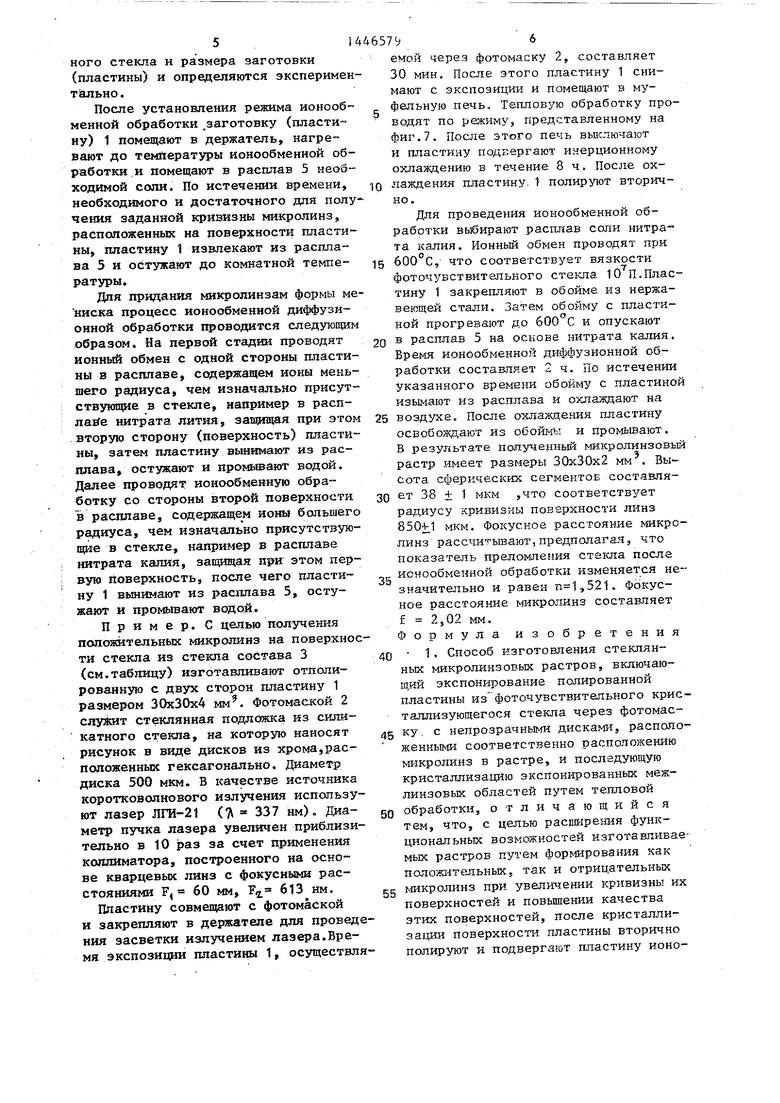

, зрачными диска Ш| на фиг.3 - кристал лизадия. экспонированных межиинзовыз: областей путем тепловой обработки; на фиг,4 - йторичная полировка; на фиг,5 - травление закристаллизован- нкк облаетейJ на фиг.6 - ионообменная обработка5 на фиг.7 - режим тед- йовой обработки, используемый для форгв1рования кристашпйческой фазЫ щ оэкс11ОНйро;Ванных областей.

Способ осзпцествляют следующим образом,

из фоточувствительного кристал.пи- зующегбея -стекла изготавливают пластины t, ее пшифздат и полнруют до толщины 4-8 мму опредапяемой заданным рабочим расстоянием растра,Пластину совмещают с фотомаской 2. с не- прозранаыми диeкa йs расположенны tfla соответственно расположению микро линз в растре (фиг,| и 2).

Блок жестко закрепляют и осуще- ствляит экспоэицию стекла через фотомаску коротковолновьй излучением 5 например, лазера (% 337 нм). Время экспозиции 2-30 мин.

Активирующее излучение особенно сильно поглощается в поверхностном слое, поэтому в этом случае, когда экспонируемый участок имеет большую толщину, наблюдается заметное ослабление интенсивности коротковолнового излз чения по толщине образца. Следствием этого является неравномерная

S

10

S0

5

5

0

степень кристаллизации по толщине и, следовательно, разные параметры микролинз, получаемых на обеих поверхностях образца.

Для устране1шя эффекта ослабления интенсивности падающего излучения можно использовать зеркало с внешним покрытием.из алюми,ния. Зеркало размещается позади экспонируемой пластины и служит для дополнительного экспонирования отраженным излучением.

Суммарная интенсивность ультрафиолетового излучения становится более равномерной по толщине образца, а получаемые с сторон микролинзы имеют одинаковые параметры.

После этого осуществляют кристаллизацию экспонированньк межлинзовых областей 3, для чего пластину 1 помещают в печь и проводят тепловую обработку (фиг.З и -7). Далее пластину t ошазвдают и осуществляют вторичную полировку ее поверхностей (фиг.4). Толщина пластины становится равной 2-6 мм.

Если пocтaJзлeннoй целью является получение положительньк ье кролинз с большей кривизной, то технологический процесс включает дополнительную стадию, представленную на фиг.5 и заключающуюся в том, что после вторичной полировки пластину 1 опускают в разбавленную плавиковую кислоту 4. В течение 5-1© мин идет процесс травления закристаллизованных областей Зг продолжительность процесса травления зависит от необходимой глубины травления (10-100 мкм) и определяется из эксперимента. По истечении необходимого времени пластину 1 вынимают из кислоты 4, промывают водой и сушат. После этого проводят ионообменную обработку при температуре вьше температуры стеклования Та в расплавах 5 солей, содержащих ионы большего или меньшего радиуса, чем изначально присутствующие в стекле.

Применение ионообменной диффузионной обработки приводит к тому, что незакристагшизованные области б стекла вьщавливаются над поверхностью или прогибаются внутрь объема, образуя сферические сегменты 7.

Сферические сегменты 7 на поверхности стекла образуются в результате проведения ионного обмена в расплаве 5 соли за счет увеличения или

уменьшения мольного объема исходного стекла.

В процессе ионного обмена создается возможность изменять высоту сферических сегментов 7, т.е. высоту прогиба и кривизну микролинз данного фоточувствительного стекла в широких пределах, за счет изменения целой группы параметров: вариации состава расплава соли по виду катиона, вариации степени замещения катионов на поверхности, вариации глубины диф фуз.1Ш (продолжительности ионообменной обработки). Кроме того, высота сегментов 7 или кривизна микролинз зависит от толщины пластины 1 и радиуса дисков фотомайки 2.

В качестве матрицы для фоточувствительного стекла используется лити- евоалюмосиликатная система. Роль фоточувствктельных д(5базок металлов, способных к коллоидообразованию, принадлежит металлам: золоту, серебру, меди. Восстановителями являются добавки окислов церия, сурьмы,олова.

Составы фоточувствительных стекол которые целесообразно использовать для изготовления микролинзовых растли определяют исходя из необходимой величины степени замещения обменивающихся ионов на поверхности стек- ла, v.e. в конечном счете из требуемой величины кривизны микролинз.

При установлении режима ионообменной обработки (температуры и продолжительности) исходят из следующего. Продолжительность ионообменной обработки должна быть такой,чтобы для данного расплава 5 соли обеспечить глубину диффузии, сравнимую с требуемой величиной высоты сегмента 7 (высоты прогиба). Эту величину, т.е. продолжительность обработки, можно рассчитать, решая одно- керную задачу диффузии с торца цилиндра. Следует учитывать, что продол;кительность ионообменной обработки и состав расплава сопи близки по получаемому результату. Одну и ту же или близкие величины радиусов кривизны линз можно получить, если использовать расплав сали, содержащий высокую концентрацию обменивакицихся катионов, и проводить ионный обмен в течение короткого промежутка времени или наоборот проводить ионный

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛА С ГРАДИЕНТОМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ | 1991 |

|

RU2008287C1 |

| Способ изготовления микролинзового упорядочного растра | 1982 |

|

SU1108382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СТЕКЛА | 2013 |

|

RU2540751C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| Способ оценки качества поверхности стекла | 1982 |

|

SU1057864A1 |

| Способ изготовления световодных или светоизолирующих каналов в стекле | 1982 |

|

SU1073201A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2269493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ВОЛНОВОДНОГО ПОЛЯРИЗАТОРА СВЕТА | 1990 |

|

SU1826458A1 |

| СПОСОБ МОДИФИКАЦИИ СТЕКЛЯННЫХ МИКРОСФЕР | 2011 |

|

RU2481280C1 |

| ИНТЕГРАЛЬНО-ОПТИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2425402C1 |

Изобретение относится к оптическому приборостроению и может быть использовано, в частности, для изготовления передающих объемное интегральное или составное изображение микролинзовых растров, применяемых в копировально-множительных аппаратах, для телевидения, кинотехники, голографии и т.д. При этом могут быть изготовлены как положительные, так и отрицательные микролинзы с большой кривизной из поверхностей и с высоким качеством этих поверхностей. Способ включает следующие этапы. Полированную пластину, изготовленную из фоточувствительного кристаллизующегося стекла, экспонируют через фотомаску с непрозрачными дисками,расположенными соответственно распсхпожению м кролинз в растре, и затем кристаллизуют экспонированные меж- линзовые области путем тепловой об- работки. После кристаллизации поверхности пластины вторично попируют и подвергают пластину 1 ионообменной обработке при температуре выше температуры стеклования в расплавах солей 5, содержащих ионы большего или меньшего радиуса, чем изначально присутствующие в стекле. Проведение ионообменной обработки приводит к тому, что благодаря увеличению или уменьшению мольного объема исходного стекла его незакристаллизовавшиеся области 6 ввдавливаются над поверхностью или прогибаются внутрь объема, образуя сферические сегменты 7. Для дополнительного увеличения кривизны поверхностей положительных ю крояинз перед ионообменной обработкой проводят травление закристаллизованных межлинзовых областей 3 на глубину 10-100 мкм. В целях придания микролинзам формы мениска одну полированную поверхность пластины подвергают ионообменной обработке в расплавах солей, содержащих ионы большего радиуса, чем изначально присутствующие в стекле, а другую полированную поверхность - в расплавах солей, содержащих ионы меньшего радиуса, чем последние. 2 з.п. ф-лы, 7 ип., 1 табл. / /а (Л С ел 1

ров по предлагаемому способу, приве- зо обмен длительное время, используя

даны в таблице.

Исходя из задачи получения положительных или отрицательных микро- линз, для выбранного состава фоточувствительного стекла, толщины пластины 1 и заданного соответствующей фотомаской 2 размера микролинз и их кривизны (фокусного расстояния) устанавливают состав расплава 5 солей для проведения ионного обмена, время и температурный интервал ионообменной диффузионной обработки.

Используются следующие расплавы солей. Для создания положительных мик35

40

менее концентрированный расппав или расплав соли с катионами меньшего р диуса .

Температура ионообменной обработки определяется во многом вязкостью фоточувствительного стекла и может изменяться в более широких пределах чем при обычном ионном обмене, т.е. каркас закристаллизованной части стекла является армирующим по отношению ко всему стеклу. Для обеспечения сферичности криволинейных поверх ностей необходимо выбирать высокую .температуру ионообменной обработки.

ролинз - нитраты или сульфаты натрия, g При этом вязкость стекла может быть

калия, рубидия, цезия и их смеси. При этом выдавливание (вспучивание) незакристаллизованньк участков 6 поверхности стекла происходит вследствие увеличения мольного объема при обмене ионов Li из стекла на ионы (К, Rb, Cs. ) из расплава. Отрицательные микролинзы получаются в случае использования расплавов солей

50

меньше 10 - 10 И и действуют силы поверхностного натяжения. Ограничени ем верхнего предела температурного интервала ионного обмена является стойкость полированной поверхности стекла к расплаву. Однако верхний пр дел интервала рабочих температур мо жет бьггь повышен при использовании барботирования углекислым газом.В эт

нитратов или сульфатов лития или нат- слг- чае поверхность стекла остается

рия и их смесей, при этом осуществ- полированной.

Продолжительность и температура ионообменной обработки во многом зависят от состава фоточувствительляется обмен: ионы Na (К) из стекла на ионы Li(Na) из расплава. Количественный состав расплава 5 со5

0

менее концентрированный расппав или расплав соли с катионами меньшего радиуса .

Температура ионообменной обработки определяется во многом вязкостью фоточувствительного стекла и может изменяться в более широких пределах, чем при обычном ионном обмене, т.е. каркас закристаллизованной части стекла является армирующим по отношению ко всему стеклу. Для обеспечения сферичности криволинейных поверхностей необходимо выбирать высокую .температуру ионообменной обработки.

g При этом вязкость стекла может быть

50

меньше 10 - 10 И и действуют силы поверхностного натяжения. Ограничением верхнего предела температурного интервала ионного обмена является стойкость полированной поверхности стекла к расплаву. Однако верхний предел интервала рабочих температур может бьггь повышен при использовании барботирования углекислым газом.В этом

ного стекла и размера заготовки (пластины) и определяются эксперимен т1ально.

После установления режима ионообменной обработки .заготовку (пластину) 1 помещают в держатель, нагре™ вают до темйературы ионообменной обработки и помещают в расплав 5 необходимой соли. По истечении времени, необходимого и достаточного для полу чения заданной кривизны микролинз, расположенных на поверхности пластины, пластину 1 извлекают из расплава 5 и остужают до комнатной температуры.

Для придания микролинзам формы мениска процесс ионообменной диффузионной обработки проводится следуюпщм образом. На первой стадии проводят ионньй обмен с одной стороны пластины в расплаве, содержащем ионы меньшего радиуса, чем изначально присут- ств пощие в стекле, например в расплаве нитрата лития, защищая при этом вторую сторону (поверхность) пластины, затем пластину вынимают из расплава, остужают и ярогй шают водой. Далее проводят ионообменную обработку со стороны второй поверхности в расплаве, содержащем ионы большего радиуса, чем изначально присутствующие в стекле, например в расплаве нитрата калия, защищая при этом первую поверхность, после чего пластину 1 вьшимают из расплава 5, остужают и промьюают водой.

Пример. С целью получения полояМтельных микролинз на поверхности стекла из стекла состава 3 (см.таблицу) изготавливают отполированную с двух сторон пластину 1 размером 30x30x4 мм . Фотомаской 2 служит стеклянная яодложка из силикатного стекпа, на которую наносят рисунок в виде дисков из хрома,расположенных гексагонально. Диаметр диска 500 мкм. В качестве источника коротковолнового излучения используют лазер ЛГИ-21 СЛ 337 нм). Диаметр пучка лазера увеличен приблизи- тельно в 10 раз за счет применения коллиматора, построенного на основе кварцевых линз с фокусными расстояниями F, 60 мм F2. 613 нм.

Ппастину совмещают с фотомаской и закрепляют в держателе для проведения засветки излучением лазера.Время экспозиции пластины 1, осуществляемой через фотомаску 2, составляет 30 мин. После этого пластину 1 снимают с экспозиции и помещают в муфельную печьо Тепловую обработку про- водят по режиму, представленному на фиг.7. После зтого печь выключают и пластину подвергают инерционному охлаждению в течение 8 ч. После охлаждения пластину. 1 полируют вторично.

Для проведения ионообменной обработки вьйирают расплав соли нитрата калия. Ионный обмен проводят при

600 С, что соответствует вязкости фоточувствитепьного стекла ТО П.Пластину 1 закрепляют в обойме из нержавеющей стали. Затем обойму с пластиной прогревают до и опускают

в расплав 5 на основе нитрата калия. Время ионообменной диффузионной обработки составляет 2 ч. По истечении указанного врекЕни обойму с пластиной изымают из расплава и охлаждают на

воздухе. После охлаж,цения пластину освобождают из обоЙ1 1Ы и промьшают. В результате полученный dикpoлинзoвьй растр имеет размеры 30x30x2 мм . Высота сферических сегментоЕ составпяВТ 38 + 1 мкм ,что соответствует радиусу кривизны поверхности линз 8504;.1 мкм. Фокусное расстояние микролинз рассчитьшают,предполагая, что показатель преломления стекла после ионообменной обработки изменяется незначительно и равен п 19521. Фокусное расстояние микролинз составляет f 2,02 мм. Формула изобретения

обработки, отличающийся тем, что, с целью расширения функциональных возможностей изготавливаемых растров путем формирования как положительных, так и отрицательньк

гдакролинз при увеличении кривизны их поверхностей и повьшении качества этих поверхностей, после кристаллизации поверхности пластины вторично полируют и подвергают пластину ионо

1446579«

обменной обработке при те тературе3, Способ поп.1,отличаювьше температуры стеклования Т. вщ и и с я тем, что с целью придана

шегГ «°« б-ь- .микролинзам , S п шего или меньшего радиуса, чем из-лированную поверхность гшастаны

начально nDHrVTPTRvmmMa о х.«.-,J ..

начально присутствующие в стекле.

подвергают ионообменной обработке в

2 Способ ПОП.1. отличаю-расплавах солей, содержащих ионы больщ и и с я тем, что, с целью дополни-„его радиуса, изнача о Zcy

тельного увеличения кривизны поверх-ствующие в стекле, а другую попи- ностеи положительнь« микролин з ,пе- .,о рованную поверхность -в расплавах

ред ионообменной обработкой проводятсолей, содержащих ионы ме р итравление закристаллизованныхмежлин-уса, чем последние. егоради зовых областей на глубину 10-100 мкм.

UUUUI

.

/ «

ftue. f

..

подвергают ионообменной обработке в

расплавах солей, содержащих ионы бол

Фие,2

Фиё.З

Фие.

5Q

-

т

t,MUH

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Applied optics,, vol | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Воздушный экономайзер | 1925 |

|

SU2520A1 |

Авторы

Даты

1988-12-23—Публикация

1987-05-18—Подача