Размеры их сравнимы с длиной волны видимого диапазона, что в конечном итоге ухудшает качество микролинз. Максимальная скорость охлаждения расплава до Тс в экспериментах ограничивалась скоростью при естественном охлаждении {при заданных условиях эксперимента) для случая мгновенного прекращения облучений образца. При этом величина ее зависит от размеров облучаемой зоны и резко возрастает с ее уменьшением.

Однако при всех возможных значениях размеров микролинз (диаметром до 5 мм) максимальные скорости охлаждения расплава до Т Тс при мгновенном прекраще- НИИ облучения образца не оказывали существенного влияния на качество микролинз. Управление скоростью охлаждения вещества в зоне расплава достаточно осуществлять в интервале температур: температура расплава - температура стеклования, так как при Т- Тс изменения скорости охлаждения существенно не влияют на параметры микролинз.

После охлаждения расплава до Т Тс (когда, возможно, осуществлялось управление скоростью охлаждения), температура вещества в зоне, подвергнутой воздействию лазерного излучения, быстро (от долей до нескольких с) выравнивается с темпера- турой подложки (Т 2/3 Тс). Дальнейшее охлаждение заготовки производят вместе с подогревателем до температуры 300-350 К.

Для случая I {аг, где I - толщина заго- товки, происходит ее проплавление на всю толщину, и микролинза формируется с сферическими выпуклостями (радиусов кривиз- ны R4 и Ra), расположёнными вблизи поверхностей заготовки.

Микролинзы различной формы (сферические, кольцевые цилиндрические и другие) формируют, воздействуя на заготовку лазерным лучом, сформированным на поверхности в виде круга, кольца, полоски и т.д., или сканируя лазерный луч по поверхности по заданной траектории.

Управление параметрами микролинзы осуществляют путем изменения времени облучения заготовки, размером зоны воз- действия, законом распределения плотности мощности излучения, скоростью охлаждения расплава (или, что то же самое, управляя скоростью перемещения границ затвердевания).

Пример 1. Использовалась заготовки в виде пластины толщиной 6.10 м из стек- локристаллического оптически. непрозрачного материала ситалла СТ 50-1. Выбирали значение плотности мощности излучения

0

5

5

0

5 0

5

С02-лазера q - 1,9.10 Псчернекие аморфизированной области наблюдалось через 4 с после начала облучений. Расчетный верхний предел вреые гш обработки в этом случае составляет т {1,45-6 ).( 515)/(9,8 . 10,10 3,5 с.

Пример 2. Выбирали значение плотности мощности q 6,610 Вт.м. Материал и условия эксперимента те же, что и в примере 1. Почернение наблюдалось через 2 с после начала облучения. Расчетный верхний предел времени обработки С 1,6 с.

Пример 3. Изготавливалась заготовка в виде пластинки толщиной 6.10 м из стек- локристаллического оптически непрозрачного материала ситалла СТ 50 Элементный состав, мас.%: SiU2 60,5; 13,5; СаО 8,5; МдО 7,5; TiOa 10. Применялся С02-лазер(длина волны 10.6мкм)ИЛГН-701 с плавно регулируемой мощностью излучения до 60 Вт. Диаметр лазерного луча б. 10, м. Коэффициент поглощения излучения ситаллом 5x10 см 1 Для ситалл

СТ 50 К

1,45 Вт/м.К, Тс 1,03., а - 10 //с, Выбирали значение плотности мощности излучения q 10 Вт/м , Пусть необходимо изготовить линзу диаметром 5 мм. Тогда гфи S jr(D/2) 3,14 (5/2)2 19,6. „ .19,6,10 19,6 Вт г, 1,45.6,10 1,03. X 10

м , q.ij- h Tc/2aq ,5 с. Таким

образом при ппотндэст ; поглощенного излучения q 10 Вт/м ,ф-(Я проплазлйнмя заготовки толщиной I 6. ivi необход /|р ю воздействовать s. 3fly48HM8ivi i;a noBepxHOC ib 8 течение времени т 4,5 с,

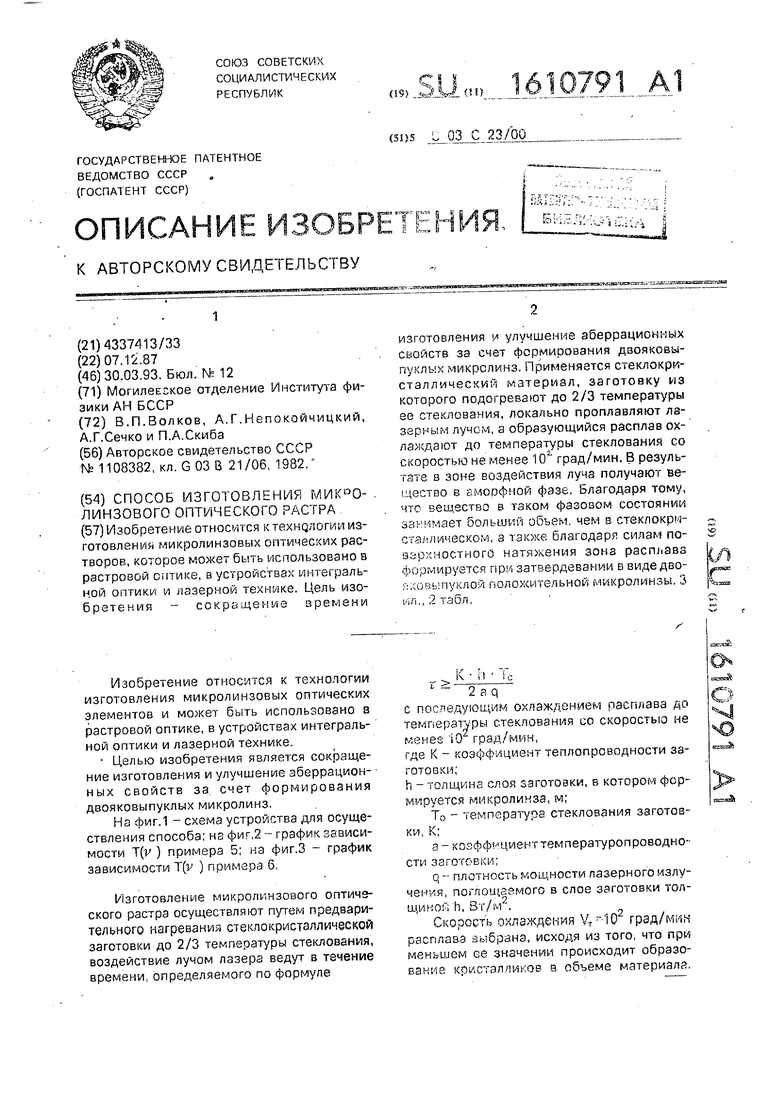

Ммкролинза изготавлиьалас: следу о- щим образом. Заготовка 1 располагалась на подогревателе-подложке 2 из кикелецсй пластинки толщиной 2 мм. Поверхность заготовки со стороны подложки-подогревателя располагалась на расстоянии и/о мм с помощью кварцевых пластинок 3 толщиной 0,5 мм. Излучение лазера 4 направлялось через электромагнитный затвор 5 на поворотное зеркало 6 м далее через диафрагму 7 - на поверхность заготовки. Подбор мош,но- сти излучения и ее контроль осуществлялся с помощью плоскопараллельной пластинки 8 и измерителя мощности 9 (1/1 МО 2).

Как показали эксперименть , для заготовок при заданной толщине, плотности мощности излучения и емперзтуре подогрева образца такие параметры лмнзы, как диаметр и радиусы кривизны выпуклостей, практически не изменяются, если облучать поверхность в течение времени, большем или равном некоторой его величине (tc), когда устанавливается стационгзрное тепловое поле. В данном примере зто время составляло 8 с. С учетом потерь излучения при отражении, его от поверхности образца и при диафрагмировании пучка мощность на выходе лазерного излучателя устанавливалась р 22 Вт. Образец подогревался до температуры 690 К. Облучение заготовки производилось в течение 8 с, после чего прекращалось с помощью электромагнитного затвора, и заготовка естественным образом охлаждалась до температуры стеклования (Vr Ю град/мин). Дальнейшее охлаждение заготовки вместе с подогревателем до температуры 350 К. производилось в течение 20 мин. Измеренное фокусное расстояние полученной линзы составляло F 25 мм.

Пример 4. Материалы, размеры и условия эксперимента те же, что и в примере 3 После образования расплава производилось плавное уменьшение разрядного тока в излучателе до охлаждения расплава до температуры Тс. Время охлаждения составляло 40 с, что соответствовало скорости охлаждения 6.10 град/мин. Измеренное фокусное расстояние равнялось 13 мм, что в 1 9 раза меньше, чем в примере 3, когда скорость охлаждения превышала 10

град/мин.

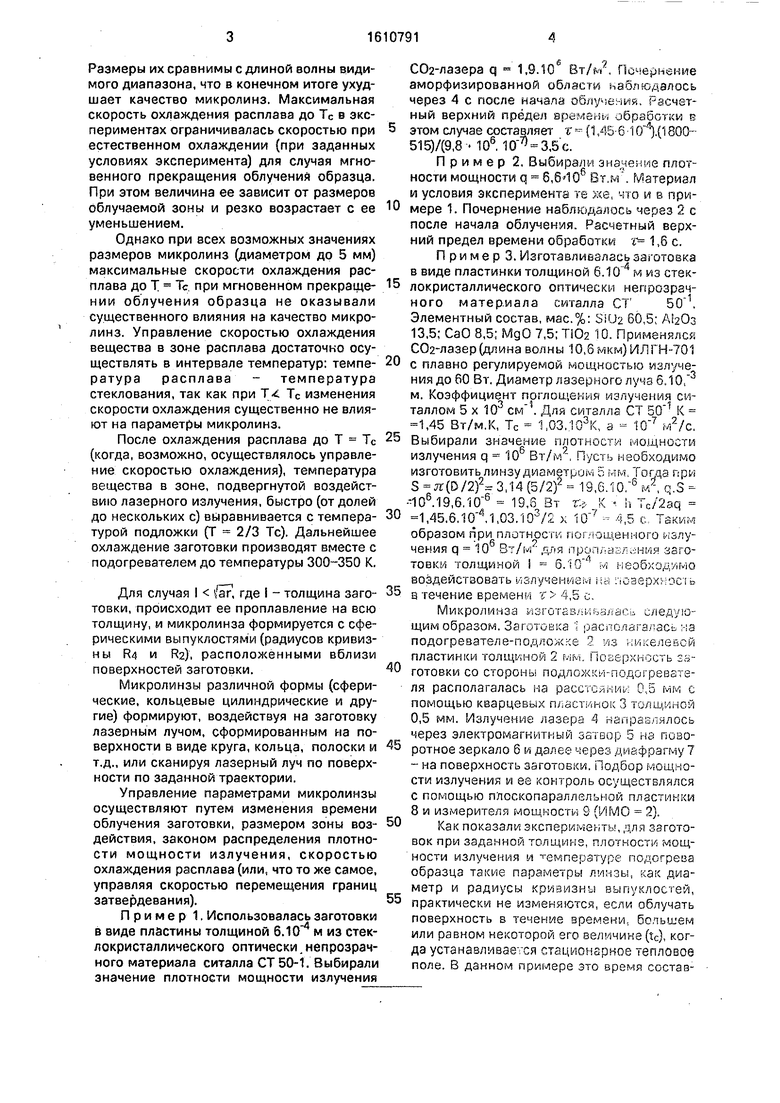

Пример 5. Подогретая до 69U К заготовка (материал, размеры и условия эксперимента те же, что и в примере 3) облучалась при q 10 Бт/м2 ечение 8 с. В результате сформирована линза с фокусным расстоянием F 25 мм.

Оценка аберрационных свойств линзы производилась с использованием ее оптической передаточной функции (ФПМ), которая является мерой способности оптической системы воспроизводить различные пространственные частоты V )в данном случае использовалась функция передачи модуляций T(v ), являющаяся модулем ФПМ),

Данные измерений и расчетов приведены в табл.1 и на графике фиг.2,

Для оценки хроматических аберрации линзы производилось измерение T(v ) на различных длинах волн (Я). Обнаружено, что хроматические аберрации линзы наиболее хорошо исправлены в области А -591 им.

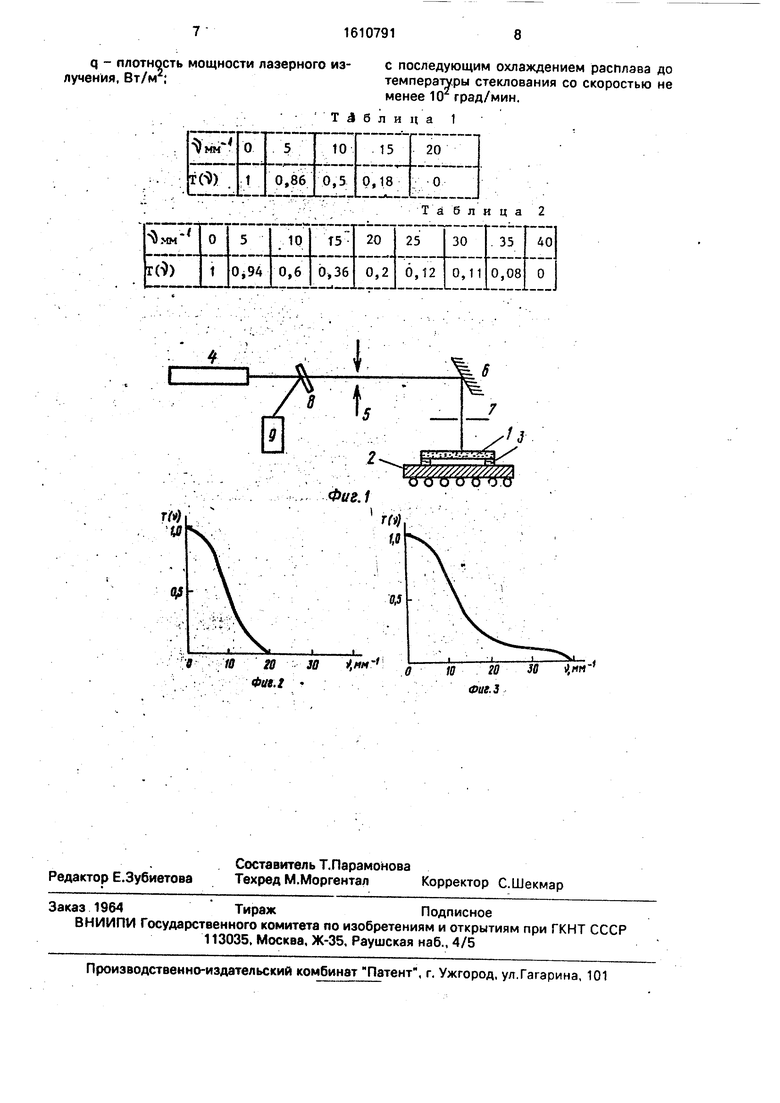

Хроматические аберрации линзы наи более хорошо исправлены в области Я) - 505 нм.

Пример. Подогретая до 690 К заготовка (материал, размеры и условия эксперимента те же, что и в примере 3), после довательно облучалась лазерным лучом, сформированным на поверхности в виде 0 круга диаметром 3 мм. Каждое последующее облучения поверхности производилось в течение 10 с (при tc - 7 с). Шаг перемеще ния образца составлял 5 мм. После каждого отдельного облучения производилось ох- 5 лаждение линзы до температуры стеклования естественным образом. После формирования 9 микролинз заготовка охлаждалась до температуры стеклования до 350 К в течение 20 мин. В результате был 0 получен растр из 9 микролинз. Среднее фокусное расстояние микролинз составляло Fcp 27 мм, отклонение F от Fcp не превышало 3%.--,.. .. Пример 8. Подогретая до 690 К 25 заготовка (материал и размеры те же, что и в примере 3) последовательно облучалась при q 10 Вт/м с шагом ее перемещену|я 3 мм. Каждое облучение производилось в течение 2 с. Условия охлаждения те же, что 30 и в примере 3. В результате был сформирован растр, содержащий 9 микролинз, каж дая из которых имела диаметр 1,5 мм пр Fcp 17,6 мм, отклонения микролинз от Fcp не более чем на 1,5%. 35

Формула изобретения Способ изготовления микролинзово1р оптического растра путем последовательного локального термического воздействия 40 сформированным лучом лазера на поверх ность заготовки из оптического материала, отличающийся тем, что, с целые- сокращения времени изготовления и улуч шения аберрационных свойств за счет фор- 45 мирования двояковыпуклых микролинз, заготовку из стеклокристаллического мате риала предварительно нагревают до 216 температуры стеклования, а воздействие лучом лазера ведут в течение времени, оп 50 ределяемом по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛОКАЛЬНОЙ МИКРОКРИСТАЛЛИЗАЦИИ ОКСИДНЫХ СТЕКОЛ | 2015 |

|

RU2579077C1 |

| СПОСОБ ЛОКАЛЬНОЙ НАНОКРИСТАЛЛИЗАЦИИ ГАЛЛИЙСОДЕРЖАЩИХ ОКСИДНЫХ СТЕКОЛ | 2013 |

|

RU2550622C1 |

| ТЕКСТУРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2509163C1 |

| ВОЛОКОННО-ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СВЕТОЛЕЧЕНИЯ ОПУХОЛЕЙ | 1991 |

|

RU2035896C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| МИКРОЛИНЗОВОЕ ЗАЩИТНОЕ ПОКРЫТИЕ С ПЛАВАЮЩИМ ИЗОБРАЖЕНИЕМ, ИСПОЛЬЗУЮЩЕЕ МАТЕРИАЛ С ПАМЯТЬЮ ФОРМЫ | 2007 |

|

RU2428730C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ШАРИКОВ | 1996 |

|

RU2093865C1 |

| СПОСОБ КОМБИНИРОВАННОГО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2516422C1 |

| СПОСОБ ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2521260C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

Пример 6. Подогретая до 690 К заготовка (материал и условия эксперимента те же, что и в примере 5) облуча- лась при q Ю Вт/м в течение 10 с. В результате была сформирована линза с фокусным расстоянием F 27 мм Значения T(v ) для данной линзы представлены в табл.2 и на графике фиг.З.

г

K-h-Tc 2 а q

где К коэффициент теплопроводности;

h-толщина слоя, в котором формируется микролинза, м;

Тс - температура стеклования. К;

а - коэффициенттемпературопроводнос-ш;

q - плотность мощности лазерного из- с последующим охлаждением расплава до лучения, Вт/м ;температуры стеклования со скоростью не

менее 10 град/мин.

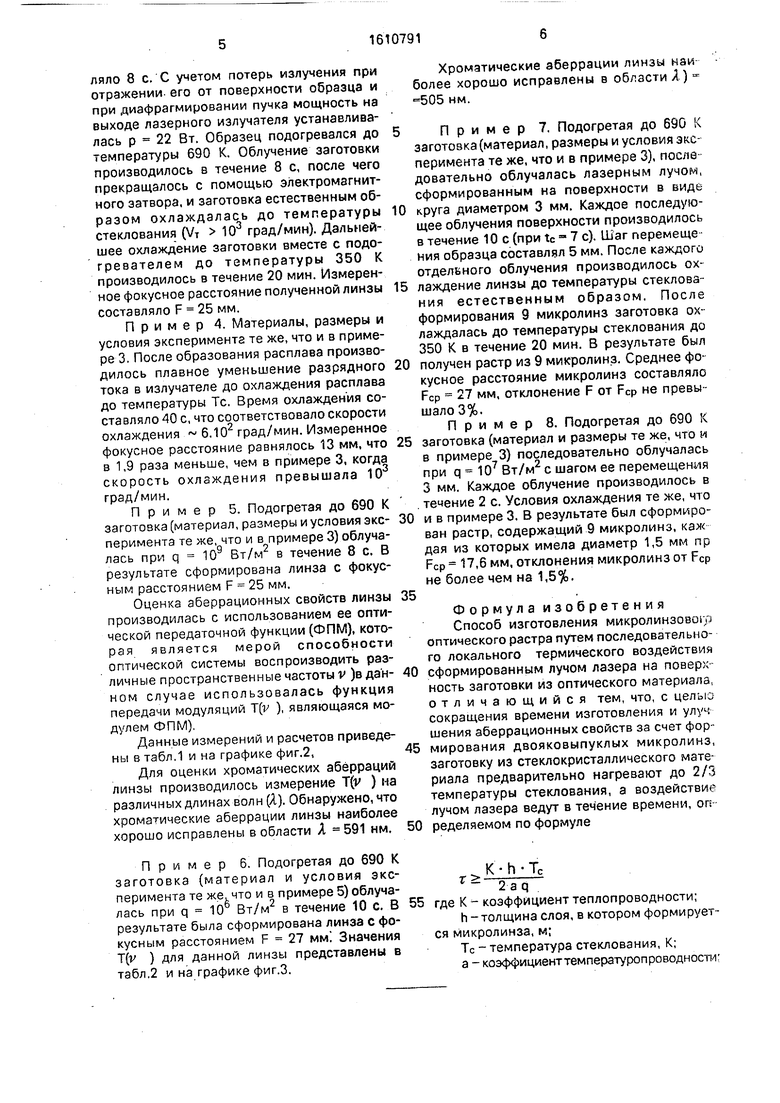

Таблица 1

Фиг.1

Г()

W

V

:9 to го за (««- :Фав.г

Та б лица 2

О 60 О Q.6

10 10 30 -), Фаг. 3

Авторы

Даты

1993-03-30—Публикация

1987-12-07—Подача