Изобретение относится к способам изготовления теплоизоляционных блоков с нагревательнымн элементами, в частности к способам изготовления нагревательных модулей, и может быть использовано в электротехнической промьшленности.

Известен способ изготовления нагревательных модулей методом вакуумной формовки, при котором после заливки формы с установленными в нее нагревателями из волокнистой массы, одновременно с формовкой осуществляют вакуумирование для удаления жидкости из формуемой массы.

Однако изготовление таким способом нагревательного модуля приводит

QD .к снижению прочности модуля и ресурса нагревательных элементов, а также в случае перегорания нагревательно- ;Го элемента нувозможно произвести его ремонт, так как на реватель замурован в волокнистой массе и приходится производить замену всего модуля.

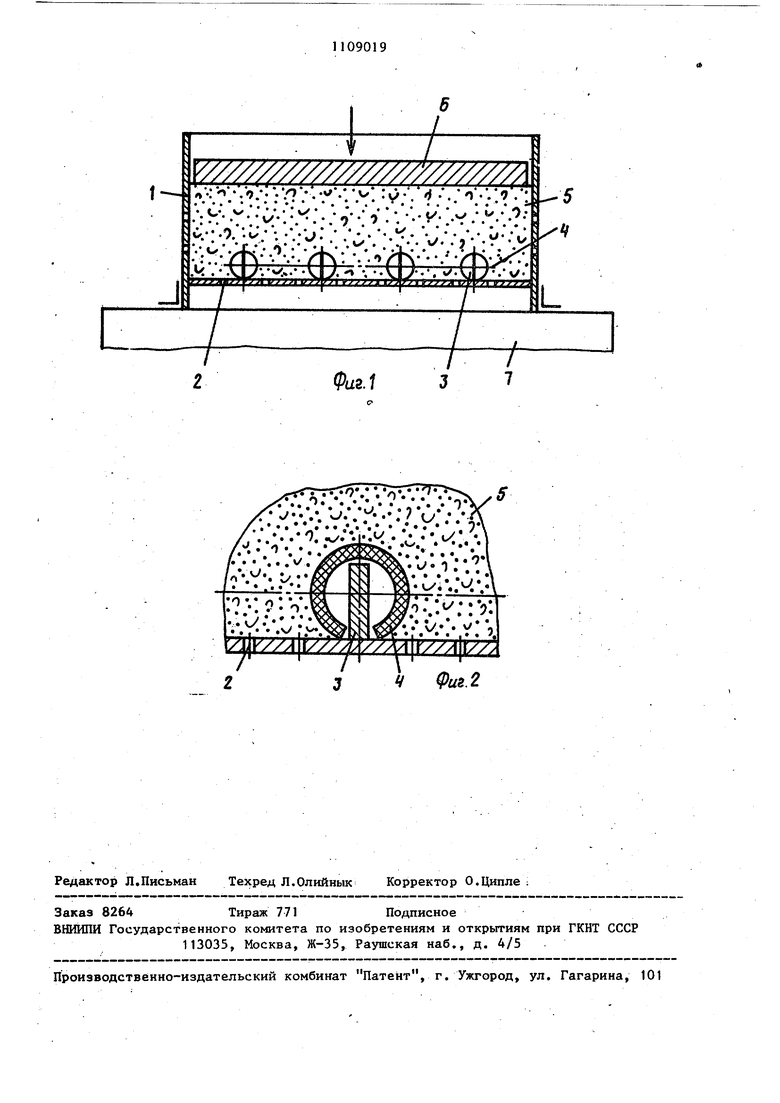

Известно.изготовление блока из волокнистого материала, при котором подготавливают изоляционнзпо массу, формуют ее методом прессования и сушат при определенньгх технологических параметрах. Недостатком такого способа является то, что технологические режимы не предусматривают возможность замоноличивания элементов в эти блоки, поэтому известные технологические режимы нельзя использовать при изготовлении модулей с выемными нагревателями. Наиболее близким по своей технической сущности является способ изготовления модулей (индукторов), при котором размещают в форме фиксирующие элементы, с помощью последних фиксируют с равным шагом армирующие нагреватель элементы (трубки), заливают в форму предварительно изго товленную изоляционную массу, проводят сушку до образования монолитного блока и устанавливают внутри армирующих трубок нагреватель. Недостатком прототипа является сложность установки нагревателя в замкнутой трубке, невозможность использования предложенных изоляционных материалов в модуле. Так, в известном решении форму дважды заливают компаундом, токопроводящую обмотку предварительно перед заливкой помещают в гибкую трубку, что само по себе является сложным,так как для этого необходимо изготовить специаль ную .гильзу с каналами. После этого трубку заполняют водой, а затем воду удаляюТо Это все усложняет- техно логический процесс-изготовления моду ля и не обеспечивает надежного армирования формЫс, Целью предложенного изобретения является повышение надежности модуля из волокнистого материала и упрощение его изготовления. Поставленная цель достигается тем что в известном способе изготовления нагревательного модуля, при котором размещают в форме фиксирующие элементы, с помощью которых устанавливают с равным шагом трубки, армирующиё нагреватель, заливают в форму предварительно приготовленную изоляционную массу, формуют ее и сушат до образования монолитного блока, после чего устанавливают внутри армирующих трубок нагреватель, трубки, армирующие нагреватель, выполненные с продольными пазами, укладьшают в форму пазами вдоль фиксирующих элементов. формовку осуществляют, прикладывая постоянную нагрузку к верхней части формы, затем форму подвергают вибрации в течение 3-5 мин, после чего снимают усилие формовки и сушку ведут при 200-250°С в течение 1-2 суток. На фиг.1 изображен нагревательный модуль на этапе фиксации его в форме; на фиг.2. - участок нагревательного модуля в увеличенном масштабе. Способ изготовления нагревательного модуля осуществляется следующим образом. В форме 1, выполненной в виде коробки с отверстиями 2 для выхода влаги, расположенными на дне и боковых стенках формы, устанавливают на дно с равным шагом фиксирующие направляющие 3, например планки прямоугольной формы После чего укладьшают на дно формы 1 керамические трубки 4, имеющие продольные пазы, форма которых соответствует форме направляющих а размеры паз.ов превышают размеры направляющих 3, при этом фиксирующие Направляющие 3 входят в пазы трубок 4. Затем приготавливают волокнистую массу 5о Для этого волокнистьш материал, например, марки МКРВ, МКРВ-ВО распушивают на трепальном устройстве. После чего приготавливают шликер из огнеупорной глины, воды и связующих. В качестве связующих используют, например, сульфидно-спиртовую бражку (ССБ). Затем шликер смешивают с волокнистым материалом в смесителе, в результате чего получают волокнистую массу 5, которую заливают в форму 1. На волокнистую массу 5 укладьшают груз 6, создавая при этом за счет массы груза 6 давление на верхней части формы 1. Собранную форму 1 устанавливают на вибростол 7 и подвергают вибрации в течение 3-5 мин. В процессе вибрации вода из волокнистой массы 5 удаляется через отверстия 2, После окончания процесса вибрации снимают усилие формовки. Затем осуществляют сушку собранной формь 1 при 200-250 С в течение 1-2 суток до необходимой степени удаления влаги. После этого из формы 1 извлекают готовый блок и свободно устанавливают в трубках 4 вдоль их оси нагревательные элементы (на черт, не показано), в результате чего получают нагревательный модуль.

51

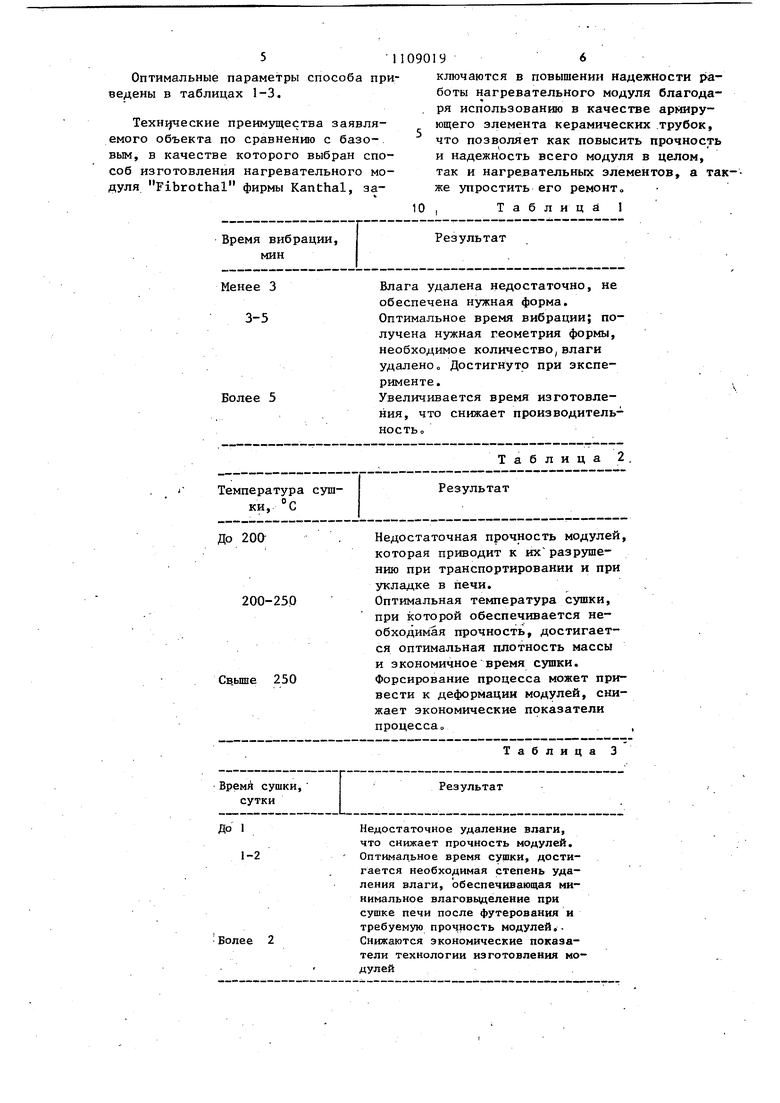

Оптимальные параметры способа приведены в таблицах 1-3.

Технгуческие преимущества заявляемого объекта по сравнению с базо-. вым, в качестве которого выбран способ изготовления нагревательного модуля Fibrothal фирмы Kanthal, заВремя вибрации, мин

Менее 3 3-5

Более 5

пература сушки, с

. Недостаточная прочность модулей,

20а .

200-250 Оптимальная температура сушки,

ше 250 Форсирование процесса может приВремй сушки, сутки

До 1

1-2

Более 2

0901У6

ключаются в повышении надежности работы нагревательного модуля благода. ря использованию в качестве армирующего элемента керамических трубок, что позволяет как повысить прочность и надежность всего модуля в целом, так и нагревательных элементов, а также упростить его ремонт

10 I Т а б л и ц а I

Результат

Влага удалена недостаточно, не обеспечена нужная форма. Оптимальное время вибрации; получена нужная геометрия формы, необходимое количество, влаги удалено о Достигнуто при эксперименте.

Увеличивается время изготовления, что снижает производительность

Таблица

Результат которая приводит к ихразрушению при транспортировании и при укладке в печи. при которой обеспечивается необходимая прочность, достигается оптимальная плотность массы и экономичное время сушки. вести к деформации модулей, снижает экономические показатели процесса

Таблица 3

Результат

Недостаточное удаление влаги, что снижает прочность модулей. Оптимальное время сушки, достигается необходимая степень удаления влаги, обеспечивающая минимальное влаговьщвление при сушке печи после футерования и требуемую прочность модулей.. Снижаются экономические показатели технологии изготовления модулей

7//7/f Z y /

нянмм м мяммм а ммим м мм ммвчм ммммммотмн кв м

(Y- -ЧХ y;-..;-) лh- . -c/.;.:;у V: , -v-;.-;-/.. c:-:.9;:u;.vj ; J-4,--j;;r-.(t)--di- c-rb

.4 ..vL/vwc.-.VJy.- . . /MJ- ц J-rr j f r f fm vr fft wfffff fffyf 1 ir

РигЛ

-s

з

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагревательный модуль | 1982 |

|

SU1121788A1 |

| КОНСТРУКЦИЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269715C1 |

| Способ изготовления электронагревателя и способ изготовления изоляционной гильзы | 1982 |

|

SU1040628A1 |

| Способ изготовления нагревательного модуля | 1984 |

|

SU1285295A1 |

| Нагревательный модуль | 1983 |

|

SU1277436A2 |

| Промышленная печь | 1990 |

|

SU1760287A1 |

| Трубчатый нагреватель из хромита лантана | 1983 |

|

SU1107346A1 |

| Узел крепления нагревателей | 1988 |

|

SU1695113A1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ АРМИРОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ СТЕНОВЫХ КОНСТРУКЦИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2142039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2015 |

|

RU2591164C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНОГО МОДУЛЯ, при котором размещают в форме фиксирующие элементы, с помощью которых устанав 1ивают с равным шагом трубки, армирующие нагреватель, заливают в форму предварительно подготовленную изоляционную массу, формуют ее и сушат до образования монолитного блока, после чего устанавливают внутри армирукмцих трубок нагреватель, отличающийс я тем, что, с целью повьшения надежности модуля КЗ волокнистого материала и упрощения его изготовления, трубки, армирующие нагреватель, выполненные с продольными пазами, укладывают в форму пазами вдоль фиксирующих элементов, формовку осуществляют, прикладьшая постоянную нагрузку к верхней части формы; затем форСО му подвергают вибрации в течение 3-5 мин, после- чего снимают усилие формовки и сушку ведут при 200-250 С в течение 1-2 суток.

| Каталог фирмы Kanthal | |||

| Швеция, 8-С-2-3, 1982, Горлов Ю.П | |||

| и др | |||

| Технология теплоизоляционных материалов , 1980, стр.370 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКТОРОВ | 0 |

|

SU358795A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-12-30—Публикация

1983-04-07—Подача