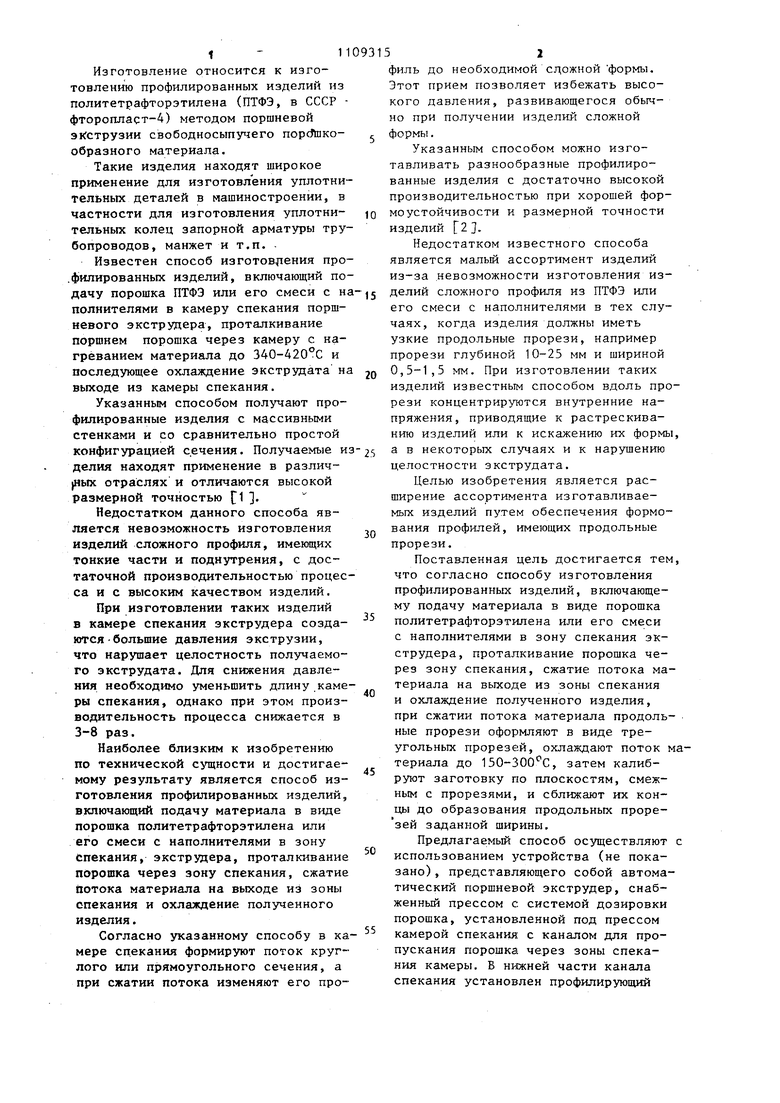

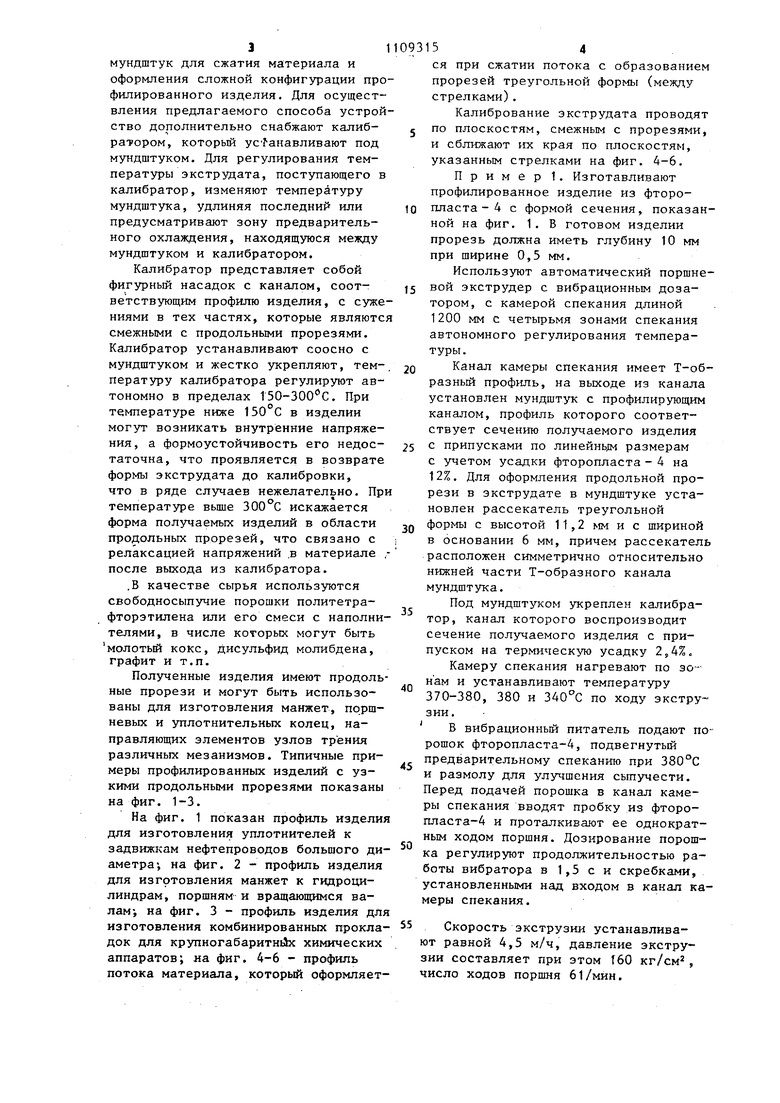

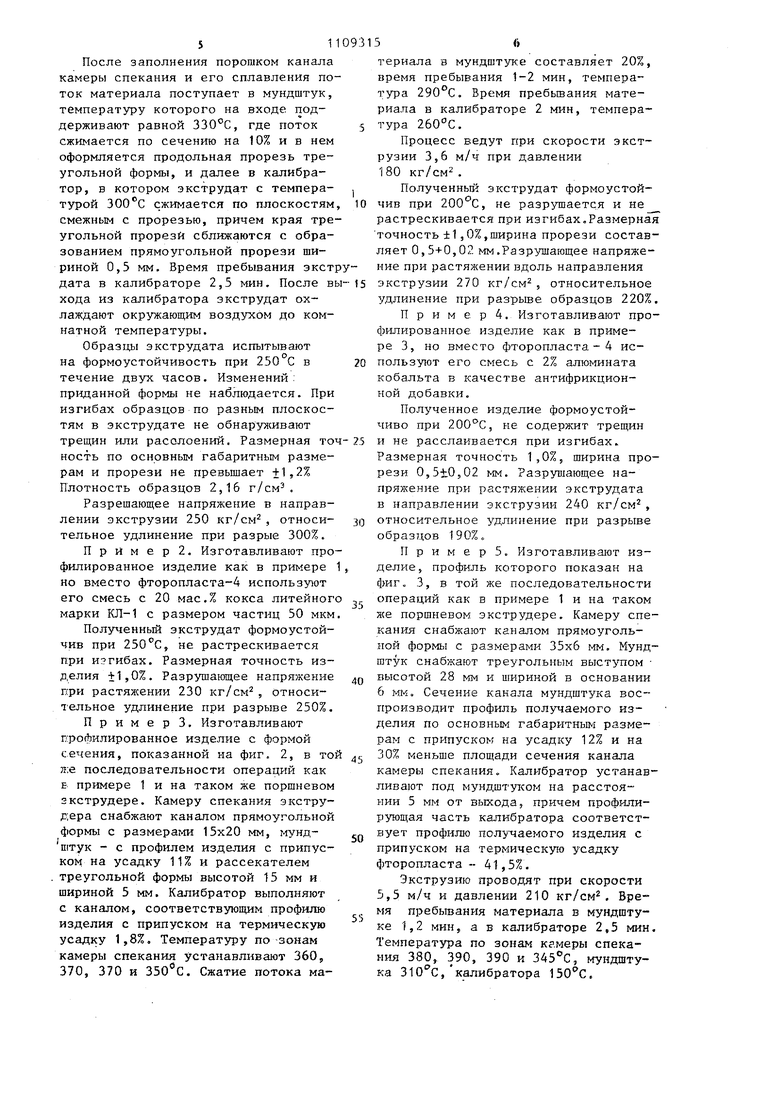

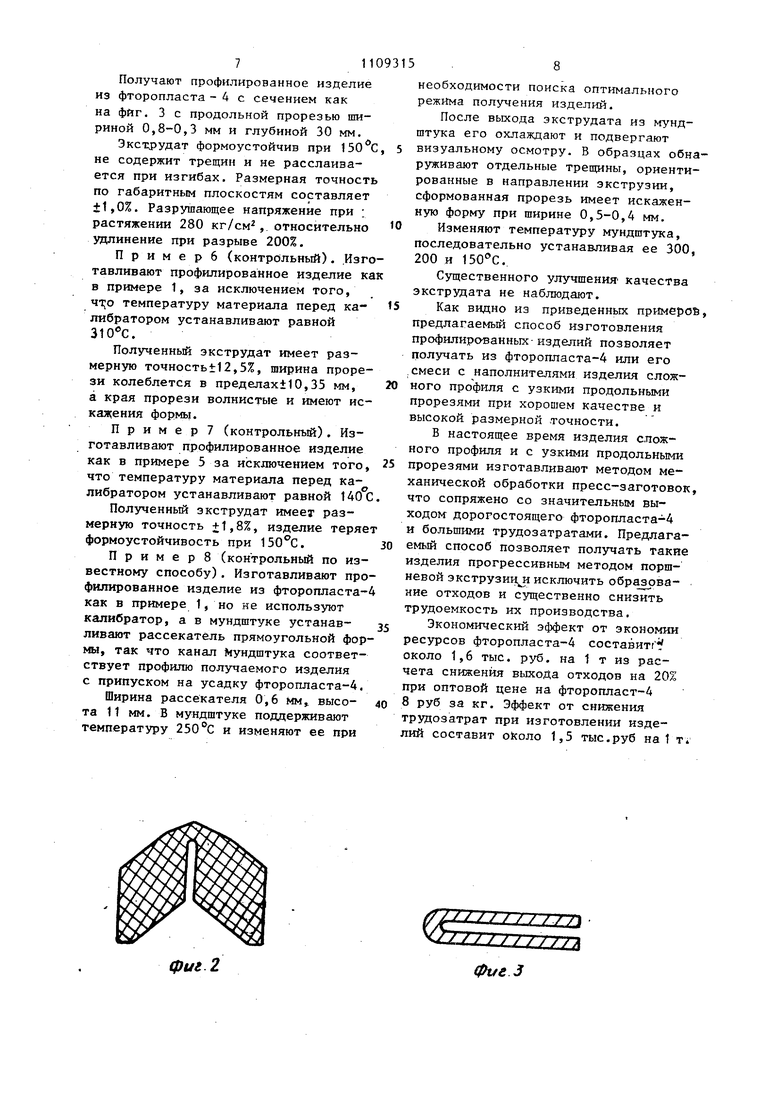

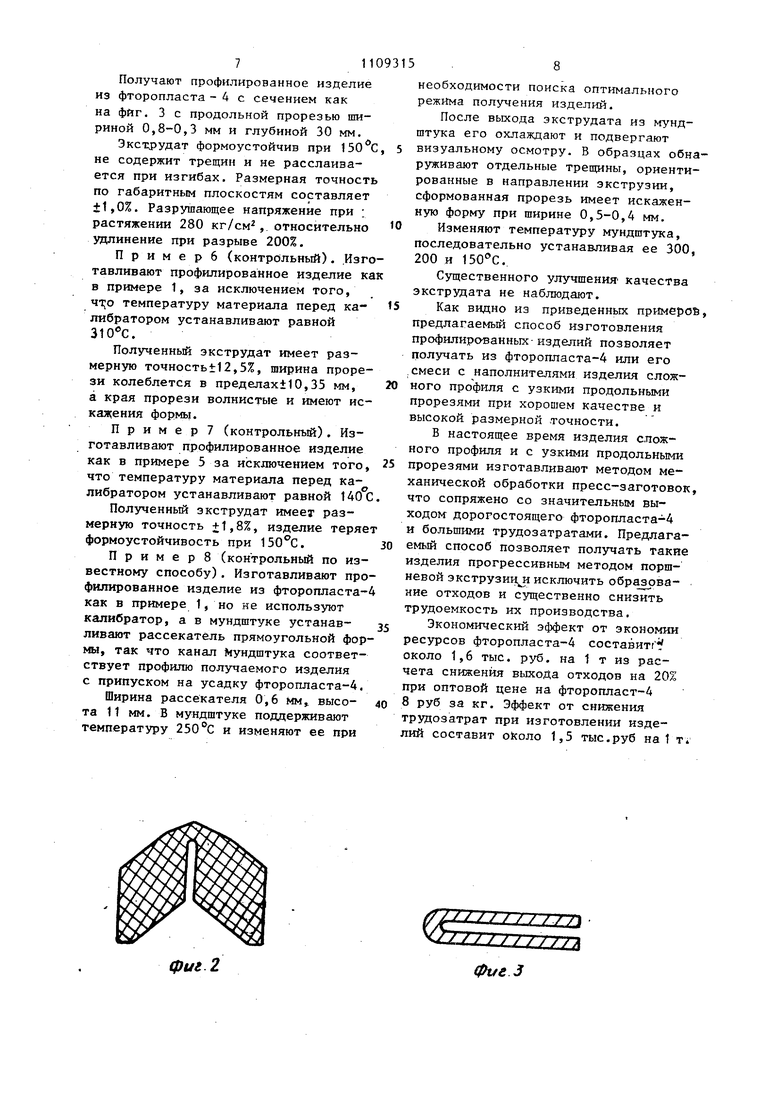

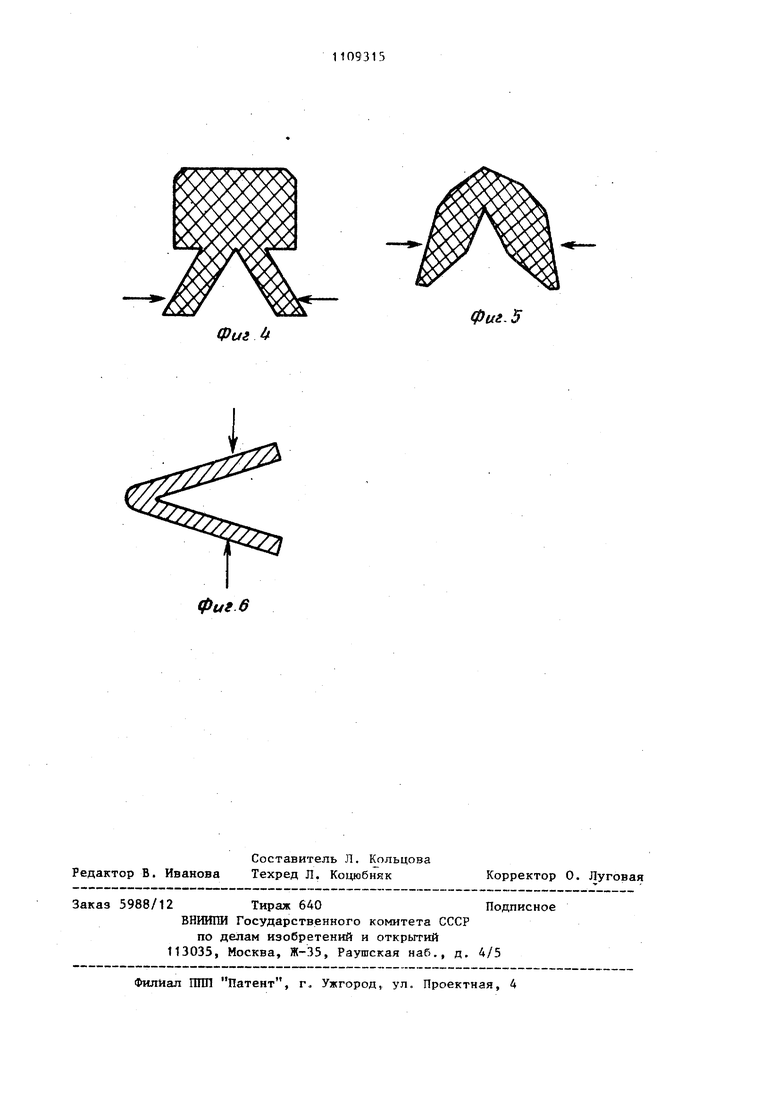

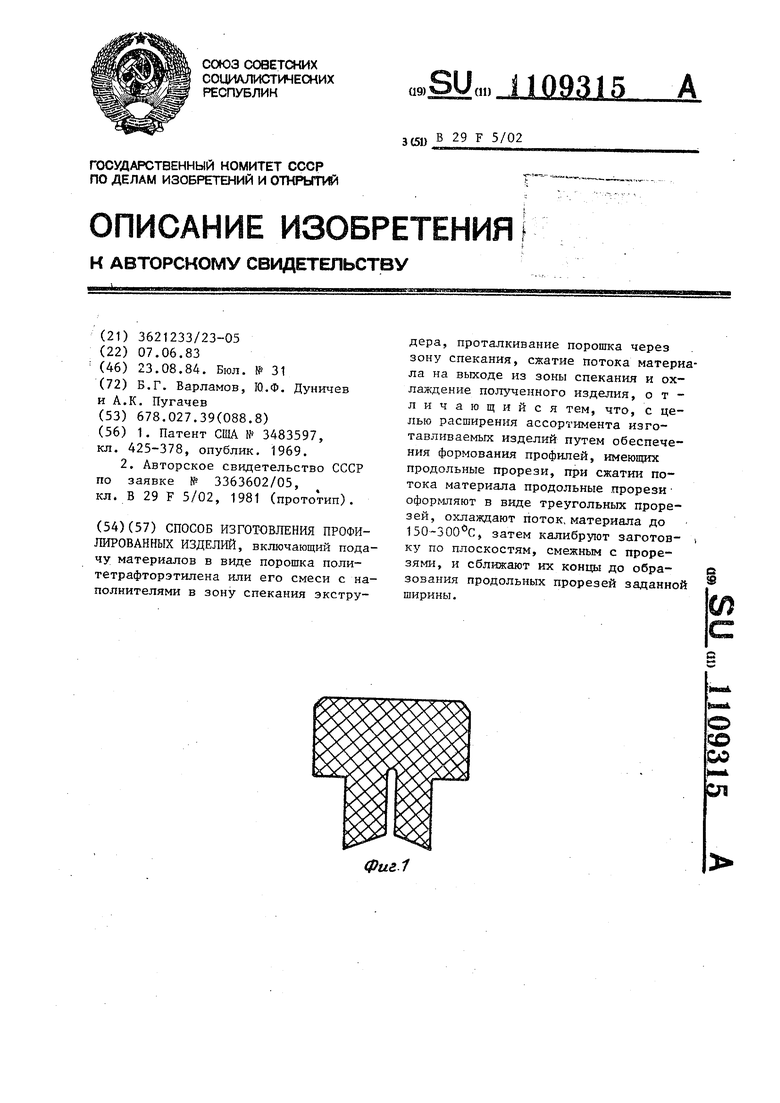

1 - 1 Изготовление относится к изготовлению профилированных изделий из политетрафторэтилена (ПТФЭ, в СССР фторопласт-А) методом поршневой экструзии свободносыпу его порсЛпкообразного материала. Такие изделия находят широкое применение для изготовления уплотни тельных деталей в машиностроении, в частности для изготовления уплотнительных колец запорной арматуры тру бопроводов, манжет и т.п. Известен способ изготовления про .филированных изделий, включающий по дачу порошка ПТФЭ или его смеси с н полнителями в камеру спекания поршневого экструдера, проталкивание поршнем порошка через камеру с нагреванием материала до 340-420°С и последующее охлаждение экструдата н выходе из камеры спекания. Указанным способом получают профилированные изделия с массивными стенками и со сравнительно простой конфигурацией сечения. Получаемые и делил находят применение в различ|НЫх отраслях и отличаются высокой размерной точностью С Недостатком данного способа является невозможность изготовления изделий сложного профиля, имеющих тонкие части и поднутрения, с достаточной производительностью процес са и с высоким качеством изделий. При изготовлении таких изделий в камере спекания зкструдера создаются -большие давления экструзии, что нарушает целостность получаемого экструдата. Для снижения давления необходимо уменьшить длину каме ры спекания, однако при этом производительность процесса снижается в 3-8 раз. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления профилированных изделий вкпючающий подачу материала в виде порошка политетрафторэтилена или его смеси с наполнителями в зону спекания, экструдера, проталкивание порошка через зону спекания, сжатие йотока материала на выходе из зоны спекания и охлаждение полученного изделия. Согласно указанному способу в ка мере спекания формируют поток круглого или прямоугольного сечения, а при сжатии потока изменяют его про2филь до необходимой сложной формы. Этот прием позволяет избежать высокого давления, развивающегося обычно при получении изделий сложной формы. Указанным способом можно изготавливать разнообразные профилированные изделия с достаточно высокой производительностью при хорошей формоустойчивости и размерной точности изделий 2. Недостатком известного способа является мальй ассортимент изделий из-за невозможности изготовления изделий сложного профиля из ПТФЭ или его смеси с наполнителями в тех случаях, когда изделия должны иметь узкие продольные прорези, например прорези глубиной 10-25 мм и шириной 0,5-1,5 мм. При изготовлении таких изделий известным способом вдоль прорези концентрируются внутренние напряжения, приводящие к растрескиванию изделий или к искажению их формы, а в некоторых случаях и к нарушению целостности зкструдата. Целью изобретения является расширение ассортимента изготавливаемых изделий путем обеспечения формования профилей, имеющих продольные прорези. Поставленная цель достигается тем, что согласно способу изготовления профилированных изделий, включающему подачу материала в виде порошка политетрафторэтилена или его смеси с наполнителями в зону спекания экструдера , проталкивание порошка через зону спекания, сжатие потока материала на выходе из зоны спекания и охлаждение полученного изделия, при сжатии потока материала продольные прорези оформляют в виде треугольных прорезей, охлаждают поток материала до ТЗО-ЗОО С, затем калибруют заготовку по плоскостям, смежным с прорезями, и сближают их концы до образования продольных прорезей заданной ширины. Предлагаемый способ осуществляют с использованием устройства (не показано) , представляющего собой автоматический поршневой экструдер, снабженный прессом с системой дозировки порошка, установленной под прессом камерой спекания с каналом для пропускания порошка через зоны спекания камеры. Б нижней части канала спекания установлен профилирующий 3 мундштук для сжатия материала и оформления сложной конфигурации про филированного изделия. Для осуществления предлагаемого способа устрой ство дополнительно снабжают калибратором, который ус анавливают под мундштуком. Для регулирования температуры экструдата, поступающего в калибратор, изменяют температуру мундштука, удлиняя последний или предусматривают зону предварительного охлаждения, находящуюся между мундштуком и калибратором. Калибратор представляет собой фигурный насадок с каналом, соответствующим профилю изделия, с суже ниями в тех частях, которые являютс смежными с продольными прорезями. Калибратор устанавливают соосно с мундштуком и жестко укрепляют, температуру калибратора регулируют автономно в пределах 150-300 С. При температуре ниже 150 С в изделии могут возникать внутренние напряжения, а формоустойчивость его недостаточна, что проявляется в возврате формы экструдата до калибровки, что в ряде случаев нежелательно. Пр температуре вьш1е 300°С искажается форма получаемых изделий в области продольных прорезей, что связано с релаксацией напряжений .в материале после выхода из калибратора. ,В качестве сырья используются свободносыпучие порошки политетрафторэтилена или его смеси с наполни телями, в числе которых могут быть молотый кокс, дисульфид молибдена, графит и т.п. Полученные изделия имеют продоль ные прорези и могут быть использованы для изготовления манжет, поршневых и уплотнительных колец, направляющих элементов узлов трения различных мезанизмов. Типичные примеры профилированных изделий с узкими продольными прорезями показаны на фиг. 1-3. На фиг. 1 показан профиль издели для изготовления уплотнителей к задвижкам нефтепроводов большого ди аметра; на фиг. 2 - профиль изделия для изготовления манжет к гидроцилиндрам, поршням и вращающимся валам; на фиг. 3 - профиль изделия дл изготовления комбинированных прокла док для KpynHora6apHTHiJx химических аппаратов; на фиг. 4-6 - профиль потока материала, который оформляет 54 ся при сжатии потока с образованием прорезей треугольной формы (между стрелками). Калибрование экструдата проводят по плоскостям, смежным с прорезями, и сближают irx края по плоскостям, указанным стрелками на фиг. 4-6. Пример 1. Изготавливают профилированное изделие из фторопласта - 4 с формой сечения, показанной на фиг. 1. В готовом изделии прорезь должна иметь глубину 10 мм при ширине 0,5 мм. Используют автоматический поршневой экструдер с вибрационным дозатором, с камерой спекания длиной 1200 мм с четырьмя зонами спекания автономного регулирования температуры. Канал камеры спекания имеет Т-образный профиль, на выходе из канала установлен мундштук с профилирующим каналом, профиль которого соответствует сечению получаемого изделия с припусками по линейньд размерам с учетом усадки фторопласта - 4 на 12%. Для оформления продольной прорези в экструдате в мундштуке установлен рассекатель треугольной формы с высотой 11,2 мм и с шириной в основании 6 мм, причем рассекатель расположен симметрично относительно нижней части Т-образного канала мундштука. Под мундштуком укреплен калибратор, канал которого воспроизводит сечение получаемого изделия с припуском на термическую усадку 2,4%. Камеру спекания нагревают по зо-нам и устанавливают температуру 370-380, 380 и 340°С по ходу экструзии. В вибрационный питатель подают порошок фторопласта-4, подвегнутый предварительному спеканию при 380°С и размолу для улучшения сыпучести. Перед подачей порошка в канал камеры спекания вводят пробку из фтороШ1аста-4 и проталкивают ее однократным ходом поршня. Дозирование порошка регулируют продолжительностью работы вибратора в 1,5 с и скребками, установленными над входом в канал камеры спекания. Скорость экструзии устанавливат равной 4,5 м/ч, давление экструии составляет при этом T6G кг/см, исло ходов поршня 61/мин. 51 После заполнения порошком канала камеры спекания и его сплавления по ток материала поступает в мундштук, температуру которого на входе, поддерживают равной 330°С, где поток сжимается по сечению на 10% и в нем оформляется продольная прорезь треугольной формы, и далее в калибратор, в котором экструдат с температурой сжимается по плоскостям смежным с прорезью, причем края тре угольной прорези сближаются с образованием прямоугольной прорези шириной 0,5 мм. Время пребывания экст дата в калибраторе 2,5 мин. После в хода из калибратора экструдат охлаждают окружающим воздухом до комнатной температуры. Образцы экструдата испытывают на формоустойчивость при 250 С в течение двух часов. Изменений: приданной формы не наблюдается. При изгибах образцов по разным плоскостям в экструдате не обнарз ивают трещин или расслоений. Размерная то ность по основным габаритным размерам и прорези не превышает +1,2% Плотность образцов 2,16 г/см. Разрешающее напряжение в направлении экструзии 250 кг/см, относительное удлинение при разрыв 300%. П р и м е р 2. Изготавливают про филированное изделие как в примере но вместо фторопласта-4 используют его смесь с 20 мас.% кокса литейног марки КЛ-1 с размером частиц 50 мкм Полученный экструдат формоустойчив при , не растрескивается при изгибах. Размерная точность изделия 11,0%. Разрушающее напряжение при растялсении 230 кг/см , относительное удлинение при разрыве 250%. П р и м е р 3. Изготавливают гфофилированное изделие с формой сечения, показанной на фиг. 2, в то л:е последовательности операций как Е примере 1 и на таком же поршневом зкструдере. Камеру спекания экструдера снабжают каналом прямоугольной формы с размерами 15x20 мм, мундштук - с профилем изделия с припуском на усадку 11% и рассекателем . треугольной формы высотой 15 мм и шириной 5 мм. Калибратор выполняют с каналом, соответствующим профилю изделия с припуском на термическую усадку 1,8%. Температуру по-зонам камеры спекания устанавливают 360, 370, 370 и . Сжатие потока ма( териала в мундштук:е составляет 20%, время пребывания 1-2 мин, температура . Время пребьтания материала в калибраторе 2 мин, температура . Процесс ведут при скорости экструзии 3,6 м/ч при давлении 180 КГ/СМ2. Полученный экструдат формоустойчив при 200С, не разрушается и не растрескивается при изгибах.Размерная точность ±1,0%,ширина прорези составляет О, 5+0,02 мм.Разрушающее напряжение при растяжении вдоль направления экструзии 270 кг/см, относительное удлинение при разрьюе образцов 220%. П р и м е р 4. Изготавливают профилированное изделие как в примере 3, но вместо фторопласта-4 используют его смесь с 2% алюмината кобальта в качестве антифрикционной добавки. Полученное изделие формоустойчиво при 200°С, не содержит трещин и не расслаивается при изгибах. Размерная точность 1,0%, ширина прорези 0,5+0,02 мм. Разрув1ающее напряжение при растяжении экструдата в направлении экструзии 240 кг/см, относительное удлинение при разрыве образ7дов 190%. П р и м е р 5. Изготавливают изделие, профиль которого показан на фиг. 3, в той же последовательности операций как в примере 1 и на таком же поршневом экструдере. Камеру спекания снабжают каналом прямоугольной формы с размерами 35x6 мм. Мундштук снабжают треугольным выступом высотой 28 мм и шириной в основании 6 мм. Сечение какала мундштука воспроизводит профиль получаемого изделия по основным габаритным размерам с припуском на усадку 12% и на 30% меньше площади сечения канала камеры спекания. Калибратор устанавливают под мундштуком на расстоянии 5 мм от выхода, причем профилирующая часть калибратора соответствует профилю получаемого изделия с припуском на термическую усадку фторопласта- 41,5%. Экструзию проводят при скорости 5,5 м/ч и давлении 210 кг/см. Время пребывания материала в мундштуке 1,2 мин, а в калибраторе 2,5 мин. Температура по зонам камеры спекания 380, 390, 390 и , мундштука ,калибратора . 711 Получают профилированное изделие из фторопласта - 4 с сечением как на фиг. 3 с продольной прорезью шириной 0,8-0,3 мм и глубиной 30 мм. Экструдат формоустойчив при 150 С не содержит трещин и не расслаивается при изгибах. Размерная точность по габаритным плоскостям составляет ±1,0%. Разрушающее напряжение при : растяжении 280 кг/см, относительно удлинение при разрыве 200%. П р и м 6 р 6 (контрольный). Изго тавливают профилированное изделие ка в примере 1, за исключением того, 41JO температуру материала перед калибратором устанавливают равной . Полученньй экструдат имеет размерную точностьt12,5%, ширина прорези колеблется в пределах 10,35 мм, а края прорези волнистые и имеют искажения формь}. Пример (контрольный). Изготавливают профилированное изделие как в примере 5 за исключением того что температуру материала перед калибратором устанавливают равной 1АО Полученный зкструдат имеет размерную точность ±1,8%, изделие теряе формоустойчивость при 50°С. П р и м е р 8 (контрольный по известному способу). Изготавливают про филированное изделие из фторош1астакак в примере 1, но не используют калибратор, а в мундштуке устанавливают рассекатель прямоугольной фор мы, так что канал Мундштука соответствует профилю получаемого изделия с припуском на усадку фторопласта-4. Ширина рассекателя 0,6 мм высота 11 мм. В мундштуке поддерживают температуру и изменяют ее при необходимости поиска оптимального режима получения изделий. После выхода экструдата из мундштука его охлаждают и подвергают визуальному осмотру. В образцах обнаруживают отдельные трещины, ориентированные в направлении экструзии, сформованная прорезь имеет искаженную форму при ширине 0,5-0,4 мм. Изменяют температуру мундштука, последовательно устанавливая ее 300, 200 и . Существенного улучшения качества экструдата не наблюдают. Как видно из приведенных примероб, предлагаемый способ изготовления профилированных-изделий позволяет получать из фторопласта-4 или его .смеси с наполнителями изделия сложного профиля с узкими продольными прорезями при хорошем качестве и высокой размерной точности. В настоящее время изделия сложного профиля и с узкими продольными прорезями изготавливают методом механической обработки пресс-заготовок, что сопряжено со значительным выходок дорогостоящего фторош1аста-4 и большими трудозатратами. Предлагаемый способ позволяет получать такие изделия прогрессивным методом поршневой зкструзииу исключить образование отходов и существенно снизить трудоемкость их производства. Экономический эффект от экономии ресурсов фторопласта-4 составитг около 1,6 тыс. руб. на 1 т из расчета снижения выхода отходов на 20% при оптовой цене на фторопласт-4 8 руб за кг. Эффект от снижения трудозатрат при изготовлении изделий составит около 1,5 тыс,руб на 1 т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных изделий из политетрафторэтилена или его смеси с наполнителем | 1981 |

|

SU1014737A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПОРУЧНЯ ИЗ ТЕРМОПЛАСТМАССЫ | 2008 |

|

RU2497671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ ПРИ ИЗГОТОВЛЕНИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2084341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085374C1 |

| Поршневой экструдер для изготовления трубчатых изделий из полимерных материалов | 1982 |

|

SU1054088A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ И ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2085373C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И КАЛИБРОВКИ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, ПОЛУЧАЕМЫХ МЕТОДОМ ЭКСТРУЗИИ | 2006 |

|

RU2319611C2 |

| Устройство для изготовления криволинейных профильных изделий | 1980 |

|

SU889459A1 |

| СПОСОБ НАНЕСЕНИЯ ФТОРОПЛАСТОВОЙ ИЗОЛЯЦИИ НА ТОКОПРОВОДЯЩИЕ ЖИЛЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085380C1 |

| Экструзионная головка для изготов-лЕНия ТРубОК из пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU816771A1 |

фиг 2

LLD

/////J

0tte 3

Фи и

Фиг. 5

фиг 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3483597, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3363602/05, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-23—Публикация

1983-06-07—Подача