сл

j;

00

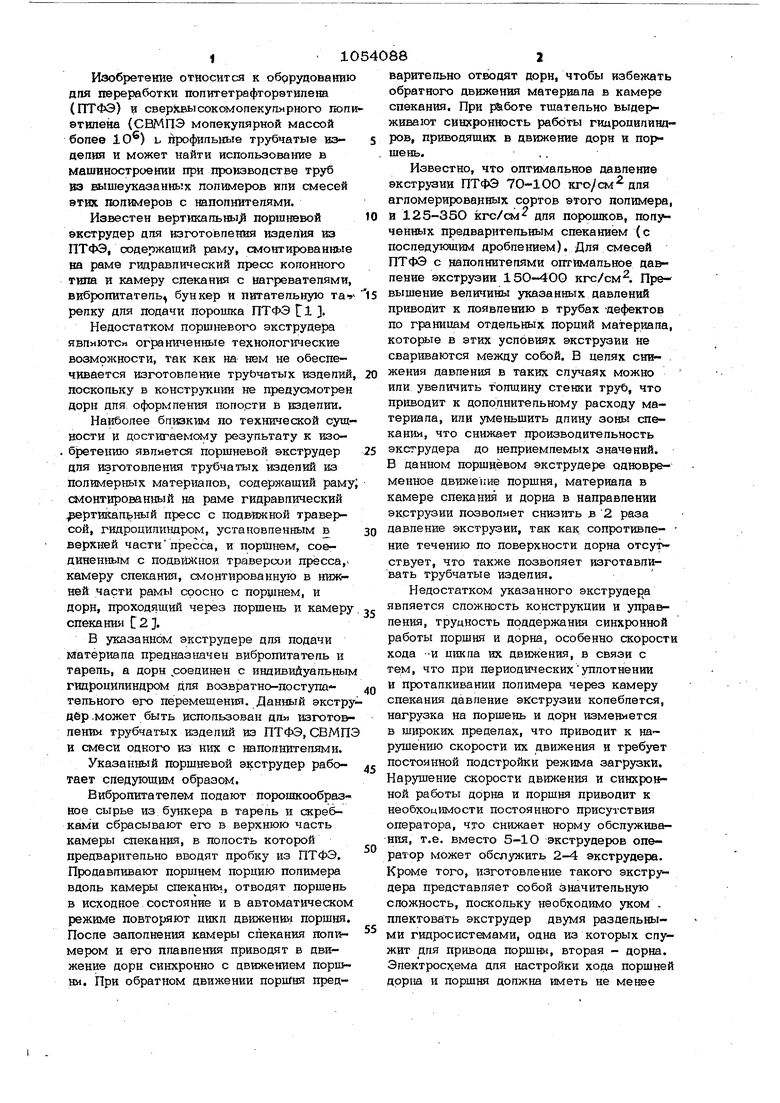

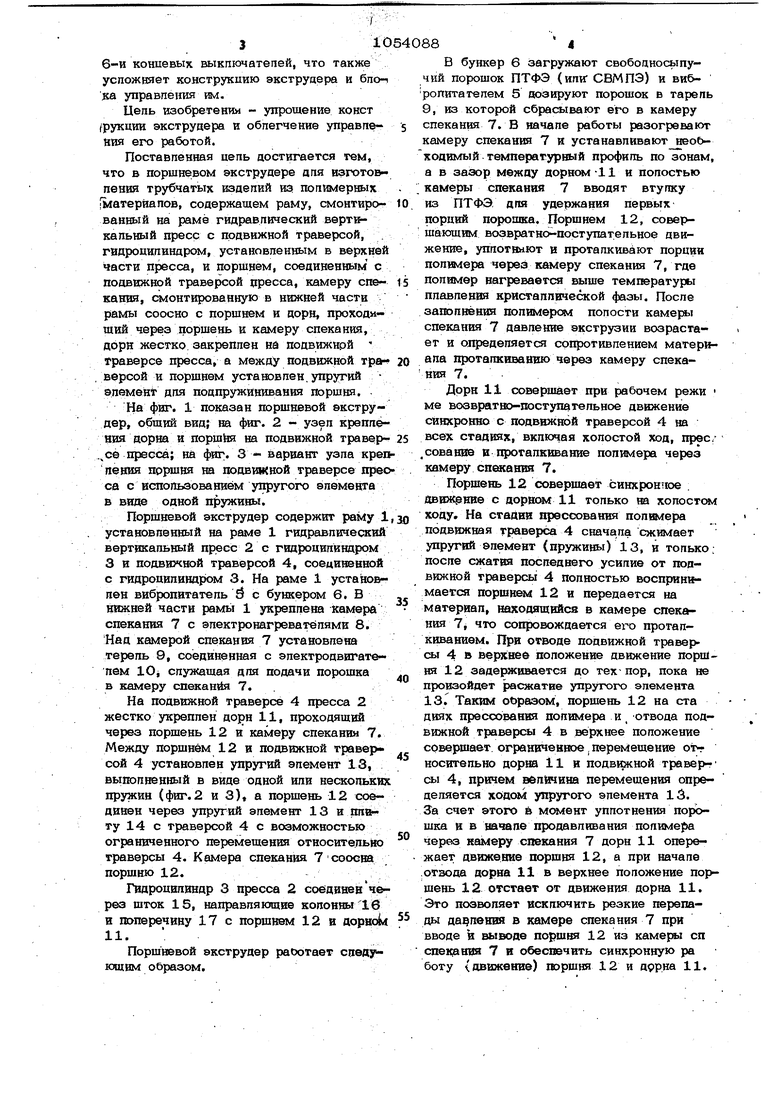

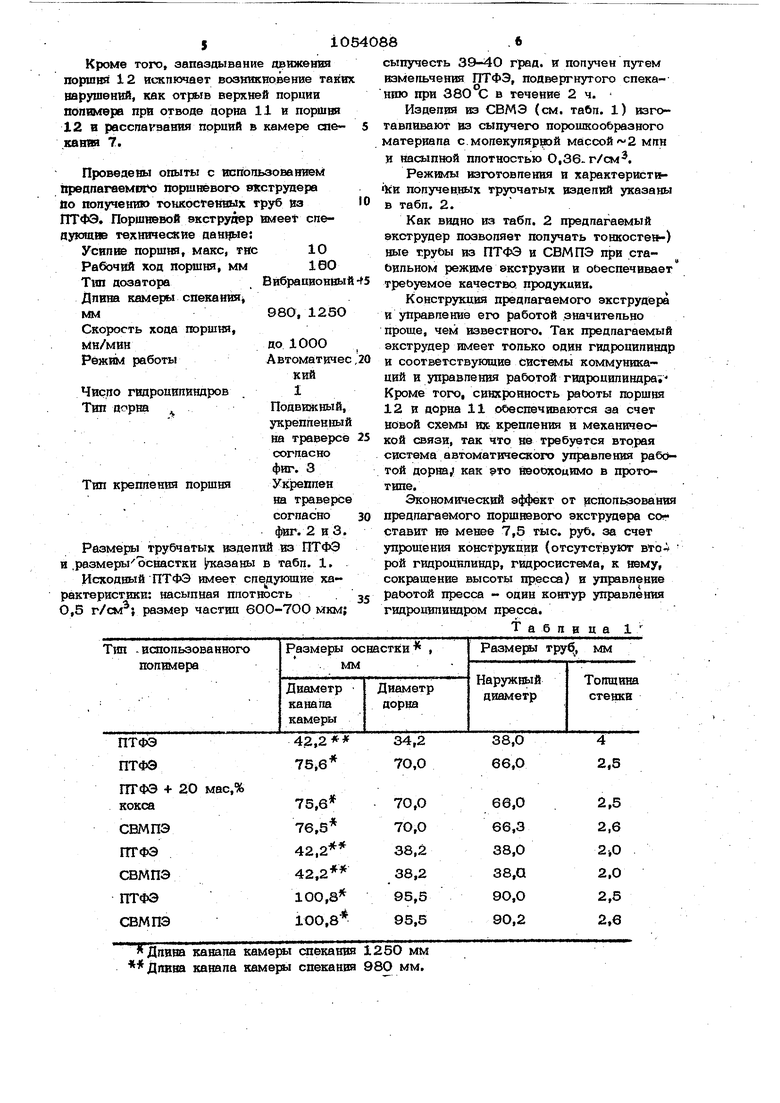

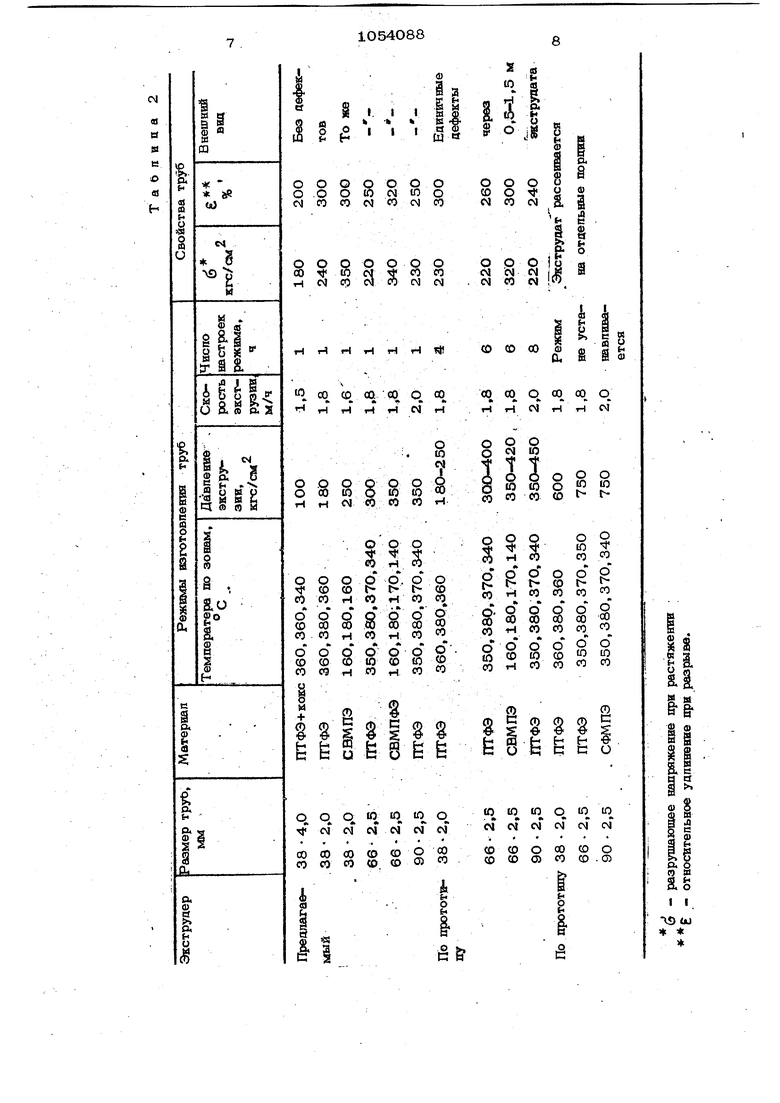

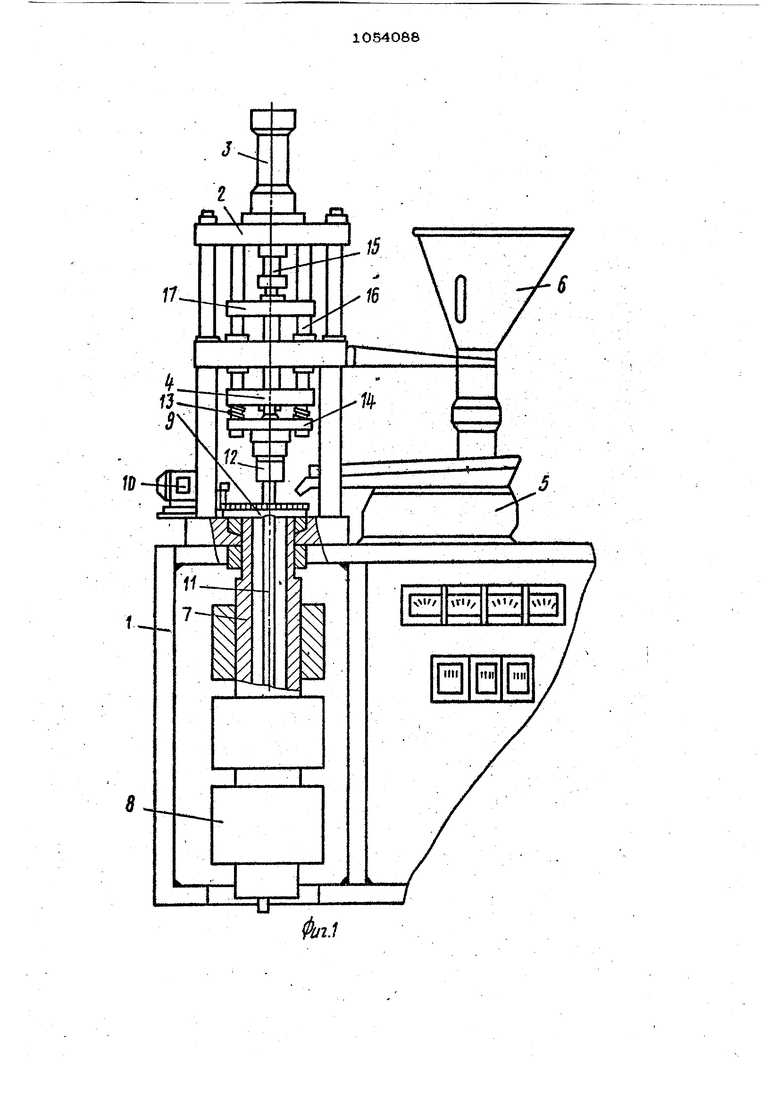

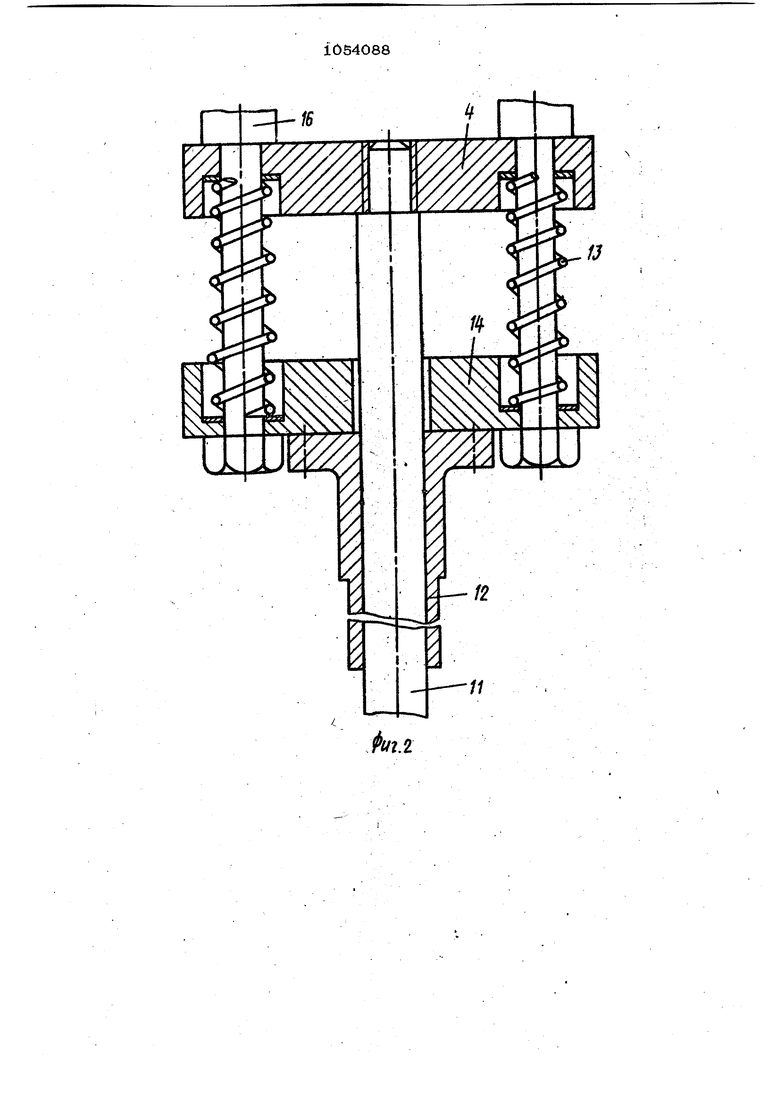

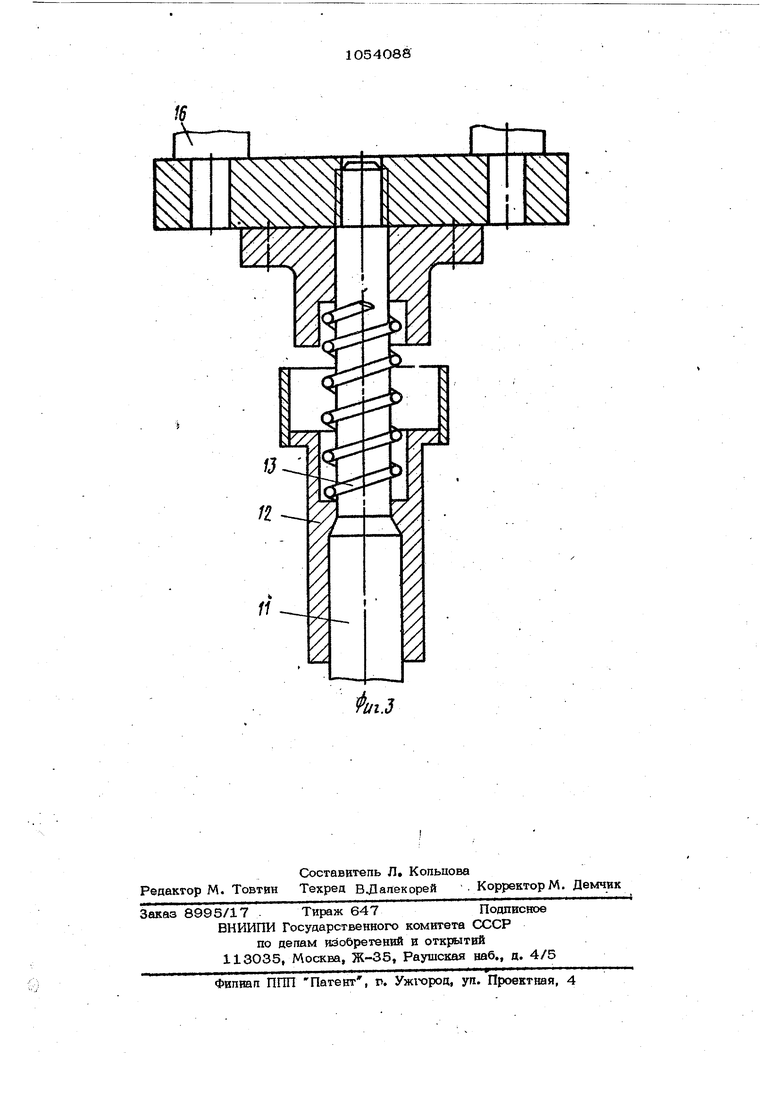

оо 10 Изобретение относится к оборудованию дпя переработки попитетрафторэтипена (ПТФЭ) и свер шысокомопекуяирного попи етипена (СВМПЭ молекулярной массой бопее 10) L профильные трубчатые нздепия и может найти использование в машиностроении при производстве труб вэ вышеуказанных полимеров нпи смесей этих полимеров с наполнитепями. Известен вертикальны поршневой экструдер для изготовления изделия иэ ПТФЭ, содержащий раму, смонтированные на раме гидравлический пресс колонного типа и камеру спекания с нагревателями, вибропитатель бункер и питательную та- релку для подачи порошка ПТФЭ Г1 Недостатком поршневого экструдера явлиютси ограниченные технологические возможности, так как на нем не обеспечивается изготовление труЬчатых изделий поскольку в конструкции не предусмотрен дорн дпя оформления полорти в взделни. HaliOonee бпизким по технической сущности и достигаемому результату к изо. бретению является поршневой экструдер для изготовления трубчатых изделий из полимерных материалов, содержащий раму смонтированный на раме гидравлический ртш альный пресс с подвижной траверсой, гидроцилиндром, установленным в верхней частипресса, и поршнем, соединенным с ПОДВИЖНОЙ траверсой пресса, камеру спекания, смонтированную в нижней части рамы сроено с порщнем, и дорн, проходящий через поршень и камеру спекании С 2 . В указанном экструдере для подачи материала предназначен вибропитатель и тарель, а дорн соединен с индивидуальным гидроцилиндром для возвратно-яоступательного его перемещения. Данный экстру дер .может быть использован дп изгото&пенин трубчатых изделий го ПТФЭ, СВМПЭ И смеси одного из них с наполнителями. Указанный поршневой экструдер работает следующщу образом. Вибропитателем подают порошкообразное сырье из бункера в тареЛь и скребками сбрасывают его в верхнюю часть камеры спекания, в полость которой предварительно вводят пробку из ПТФЭ. Продавливают поршнем порцию полимера вдоль камеры спекании, отводят поршень в исходное состояние и в автоматическом режиме повторяют цшп двшкeни l поршня. После заполнения камеры спекания полимером и его плавления приводят в движение дорн синхронно с движением поршни. При обратном движении порц1ня пред862варитепьно отводят дорн, чтобы избежать обратного движения материала в камере спекания. При р&боте тщательно выдерживают синхронность работы гицродипиндров, приводящих в движение дорн и noi шень.. , Известно, что оптимальное давление экструзии ПТФЭ кго/см- для агломерированных сортов этого полимера, н 125-35О кгс/см для порошков, nonj ченных предварительным спеканием (с последующим дробле1гаем). Для смесей ПТФЭ с наполнителями оптимальное давление экструзии 15О-4ОО кгс/см. Пре- вышение величины указанных давлений приводит к появлению в трубах -дефектов по границам отдельных порций магериала, которые в этих условиях экструзии не свариваются между собой. В целях снижения давления в таких случаях можно или увеличить толщину стенки труб, что приводит к дополнительному расходу материала, или уменьшить длину зоны спекании, что снижает производительность эксгрудера до неприемлемых значений. В данном поршневом экструдере одновременное движение поршня, материала в камере спекания и дорна в направлении экструзии позволнет снизить в 2 раза давление экструзии, так как. сопротивле- ние течению по поверхности дорна отсутствует, что также позволяет изготавли вать трубчатые изделия. Недостатком указанного экструдера является сложюсть конструкции и управления, трудность поддержания синхронной работы поршня и дорна, особенно скорости хода И иикла их движения, в связи с тем, что при периодическихуплотнении и проталкивании полимера через камеру спекания давление экструзии колеблется, нагрузка на поршень и дорн изменяется в широких пределах, что приводит к нарушению скорости их движения и требует постоянной подстройки режима загрузки. Нарушение скорости движения и синхронной работы дорна и поршня приводит к необходимости постоянного присутствия оператора, что снижает норму обслуживания, т.е. вместо 5-10 экструдеров оператор может обслуяшть 2-4 экструдера. Кроме того, изготовление такого экстру дера представляет собой значительную сложность, поскольку необходимо уком . плектовать экструдер двумя раздельными гидросиста1ами, одна из которых служит для привода поршни, вторая - дорна. Электросхема для настройки хода поршней дорна и поршня должна иметь не менее 6-И кониевых выключателей, что также усложняет конструкцию экструаера и блока управления им. Цепь изобретении - упрощение ко нет (рукции экструиера и облегчение управления его работой. Поставленная цель достигается тем, что в поршневом экструдере для изготовпения трубчатых изделий из полимерных материалов, содержащем раму, смонтированный на раме гидравлический вертикальный пресс с подвижной траверсой, . гидроцилиндром, установленным в верхней 1Ч(асти пресса, и поршнем, соединенным с подвижной траверсой цресса, камеру спекания, смонтированную в нижней части рамы соосно с поршнем и дорн, проходящий через поршень и камеру спекания, дорн жестко, закреплен на подвижнрй траверсе пресса, а между подвижной тра . версой и поршнем установлен,упругий элемент для подпружйнивания поршня, На фиг. 1 показан поршвоэвой экструдер, общий вид; на фиг. 2 - узел крепления дорна и поршйя на подвижной травер.се пресса; на фиг. 3 - вариант узла кре1 пейия поршня на подвижной траверсе прео са с исяюЛьвованиём упругого епемеяга в виде одной пружины. Поршневой экструдер содержит раму 1 установленный на раме 1 гидравлический вертикальный пресс 2с гидроцилиндром 3 и подвижной траверсой 4, соецитанной с гидроцилиндрюм 3. На раме 1 установлен вибропитатель И с бункером 6. В нижней части рамь 1 укреплена камера спекания 7 с электронагревателями 8. Над камерой спекания 7 установлена терель 9, соединенная с электродвигателем lOj служащая для подачи порошка в камеру спекания 7. . На подвижной траверсе 4 пресса 2 жестко укреплен дорн 11, проходящий через поршень 12 и камеру спекании 7, Между поршнем 12 и подвижной траверсой 4 установлен упругий элемент 13, выполненный в виде одной или нескольки пружин (фиг.2 и 3), а поршень 12 соединен через упругий элемент 13 и пяйту 14 с траверсой 4 с возможностью ограниченного перемещения относительню траверсы 4. Камера спекания 7соосна поршню 12. Гидроцилиндр 3 пресса 2 соединенчерез шток 15, направляющие колонны 16 и поперечину 17 с поршнем 12 и дорнс 11. Поршневой экструдер расютает спеду юшим образом. 10 8 4 В бункер 6 загружают свобоцносьшучий порошок ПТФЭ {или- СВМПЭ) и вибропитатепем 5 дозируют порошок в тарель 9, из которой сбрасывают его в камеру спекания 7. В начале работы разогревают камеру спекания 7 и устанавливают неое ходимыи температурный профиль по зонам, а в зазор между дорнсм -11 и полостью камеры спекания 7 вводят втулку из ПТФЭ, для удержания первых порций порошка. Поршнем 12, совершающим возвратно-поступательное движение, уплотняют и проталкивают порции чере13 камеру спекания 7, где полимер нагревается выше температуры плавления кристаллической фазы. После за1юлнения попимер хл полости камеры спекания 7 давление экструзии возрастает и определяется сопротивлением материала проталкиванию через камеру спекания 7. Дорн 11 совершает при рабочем режи ме возвратно-поступательное движение синхронно с подвижной траверсой 4 на всех стадиях, включая холостой ход, прес.сование и проталкивание полимера через камеру спекания 7. Поршень 12 совершает синхронтюе движение с дорнс( 11 только на холостс ходу. На стадии прессования полимера подвижная траверса 4 сначала сжимает упругий элемент (пружины) 13, и только, после сжатия последнего усилие от подвижной траверсы 4 полностью BocnpHHttмаегся порш1юм 12 и передается на материал, находящийся в камере спекания 7, что сопровождается ei-o проталкийванием. При отводе подвижной траверсы 4 & верхнее положение движение поршня 12 задерживается до тех-пор, пока не произойдет расжатве упругого элемента 13Г Таким оОраэом, поршень 12 на ста днях прессования попимера и, отвода подвижной траверсы 4 в верхнее положение совершает ограниченное, перемещение от-г носительно дорна 11 и подвижной травергсяы 4, причем величина перемещения определяется ходом упругого элемента 13. За счет этого в мсалент уплотнения порошка и в начапе продавливания попимера через камеру спекания 7 дорн 11 опережает движение поршня 12, а при начале отвода дорна 11 в верхнее положение not шень 12 отстает от движения дорна 11. Это позволяет исключить резкие перепада в камере спекания 7 при вводе и выводе поршня 12 из сп спецаиия 7 и обеспечить синхронную ра боту (движеиие) поршня 12 и дррна 11. Кроме того, эапазоыввние движения поршня 12 исключает возкиквовение так нарушений, как отрыв верхней порции полимера при отводе дорна 11 и поршня 12 в расслаивания пориий в камере спе коню 7. Проведены опыты с использованием Предпагаемсгю поршневого вкструдера йо получению токкосгевиых труб из ПТФЭ, Поршневой экструдер имеет следующие технические дан1|ые: Усипие поршня, макс, тнс10 Рабочий ход поршня, мм160 Т1Ш дозатораВибрационны Длина камеры спекания мм980, 125О Скорость хода гюршня, до 1000 МН/МИН Автоматиче Рвжи;м работы кий I Число гидроцилиндров Подвижный Тип дорна укрепленны на траверс согласно фиг. 3 Укреплен Тип крепления поршня на траверс согласно фиг. 2 и 3 Размеры трубчатых изделий из ПТФЭ и .размерыоснастки тсазаны в табл. 1, Исходный ПТФЭ имеет следующие характеристики: насыпная плотность - л о,5 г/см} размер часпш 600-7ОО мкм сыпучесть 39-40 град, и получен путем измельчения ПТФЭ, подвергнутого спеканию при 380°С в течение 2 ч. Изделия из СВМЭ (см. табл. 1) изготавливают из сыпучего порошкообразного материала с.молекуляррэй массой 2 млн и насыпной плотностью О,. Режимы из1х товления и характерист «Ки полученных трурчатых изделий указаны в табл. 2. Как видно из табл. 2 предлагаемый экструдер позволяет получать тонкосте -) ные трубы из ПТФЭ и СВМПЭ при стабильном режиме экструзии и обеспечивает треьуемое качество, продукции. Конструкция предлагаемого экструдера и управление его работой значительно проще, чем известного. Так предлагаемый экструдер имеет только один гидроцилиндр и соответствующие системы коммуникаций и управления работой гидроцилиндра;Кроме того, синхронность patwTb поршня 12 и дорна 11 обеспечиваются за счет новой схемы их крепления и механической связи, так что не требуется вторая система автоматического управления работой дорна как это неоохоцимо в прототипе. Экономический эффект от использования предлагаемого поршневого экструдера сог ставит не менее 7,5 тыс. руб. за счет упрощения конструкции (отсутствуют втоА рой гидроцнлиндр, гидросистема, к нему, сокращение высоты пресса) и управление раоотой пресса - один контур управления гидровдотиндром пресса. Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профильных изделий из политетрафторэтилена | 1977 |

|

SU686893A1 |

| Способ изготовления профильных изделий из политетрафторэтилена или его смеси с наполнителем | 1981 |

|

SU1014737A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОГОНАЖНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПРЕСС-МАСС | 1992 |

|

RU2026184C1 |

| Поршневой экструдер для изготов-лЕНия КРиВОлиНЕйНыХ издЕлий из пОли-ТЕТРАфТОРэТилЕНА | 1979 |

|

SU835801A1 |

| Устройство для изготовления криволинейных профильных изделий | 1980 |

|

SU889459A1 |

| Способ изготовления профилированных изделий | 1983 |

|

SU1109315A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007295C1 |

| Устройство для изготовления профильных изделий из порошкообразных полимеров | 1986 |

|

SU1399155A1 |

| Устройство для формования трубчатых изделий из термопластов | 1986 |

|

SU1395522A1 |

| ГИБКИЙ ТРУБОПРОВОД, СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2026508C1 |

ПОРШНЕВОЙ ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫ Х ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, соде1 -, жащий раму, смонтированный на раме гйи-равличесжий вертикальный пресс с подi вижной траверсой, гидроцилиндром, устанрвпенным в верхней части пресса, и поршнем, соединенш 1М с подвижной траверсой тфесса, камеру спекания, смонт рованную в нижней части рамы соосно с поршвем, и дорн, пфоходяший через пор шеш и камеру спекания, отличаю1р и и с я тем, что, с целью упрощ ния конструкции экструдера и обпегчения управления его работой, дорн жестко закреплен на 1ЮДВИЖНОЙ траверсе пресса, а между подвшк11ой траверсой и поршнем установлен упругий епемент для прдпружинивания поршня.

ПТФЭ 20 мас,%

Дпина канала KaMej i спекания 1250 мм Дпвва канала камерт спекания 980 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3483597, кп | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Термометр | 1923 |

|

SU558A1 |

Авторы

Даты

1983-11-15—Публикация

1982-04-15—Подача