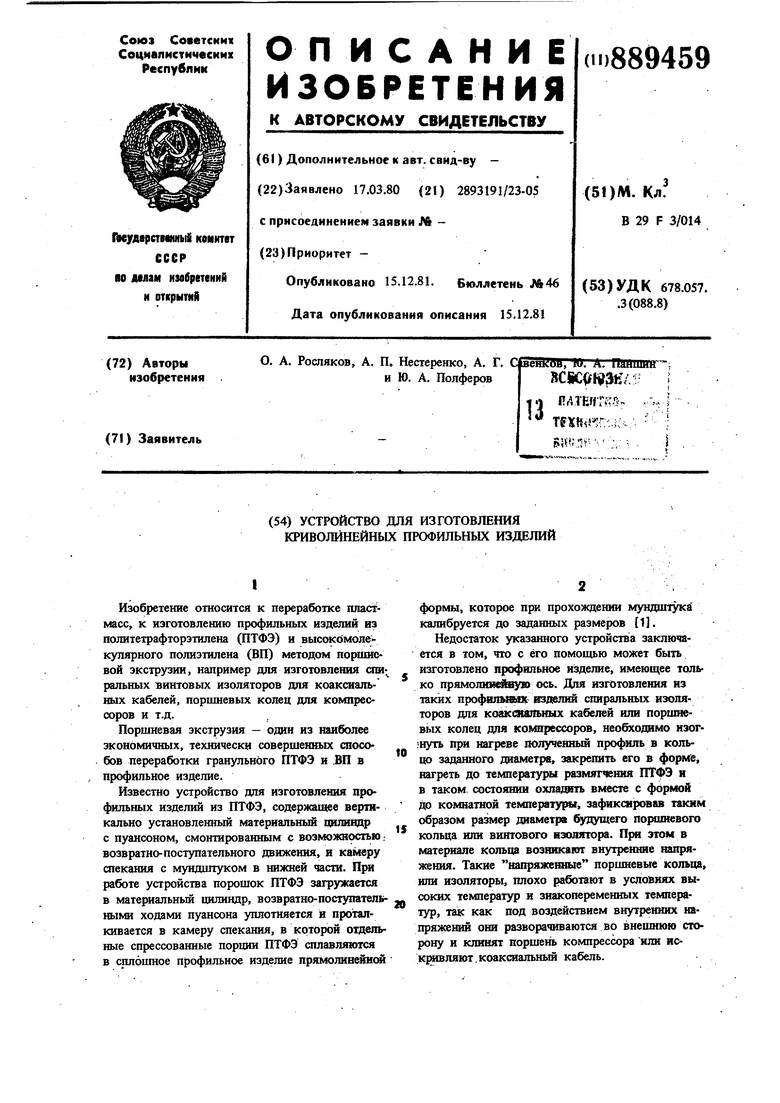

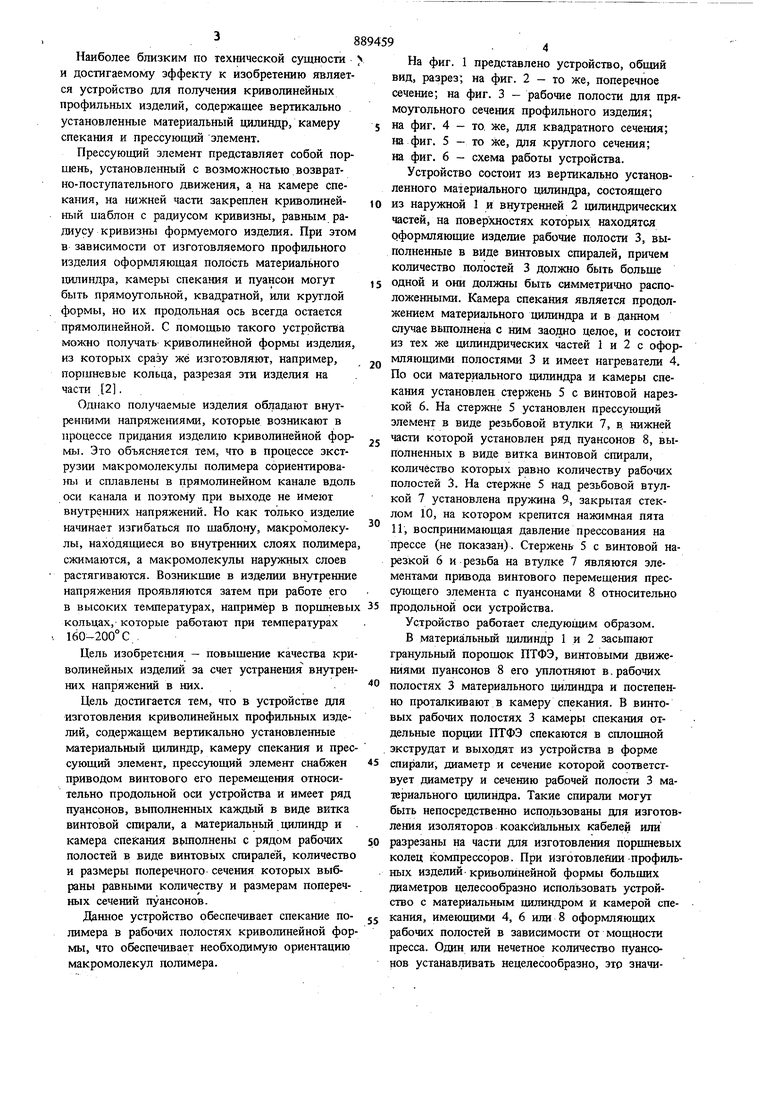

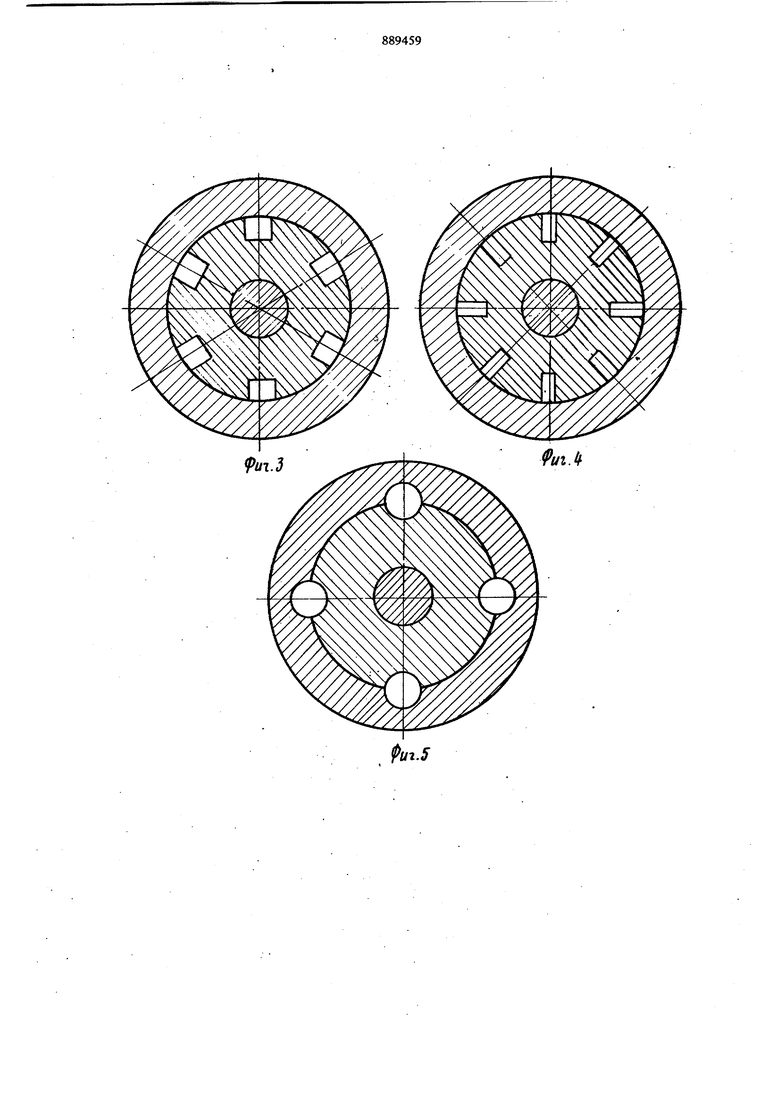

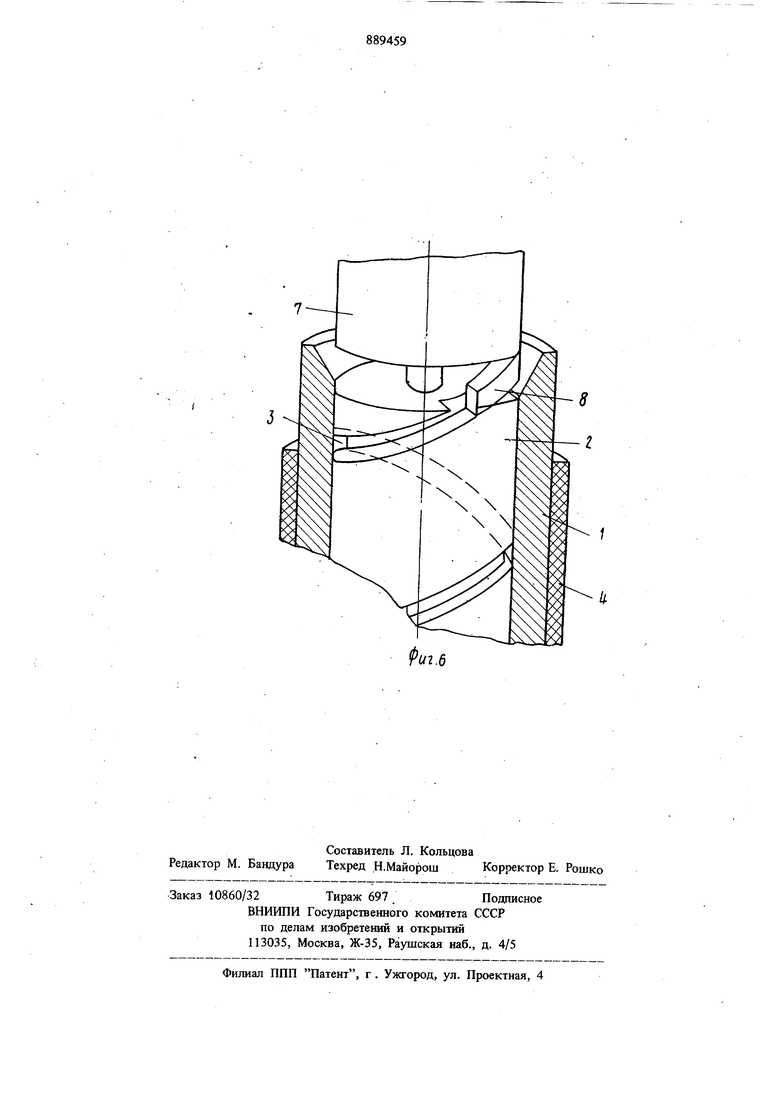

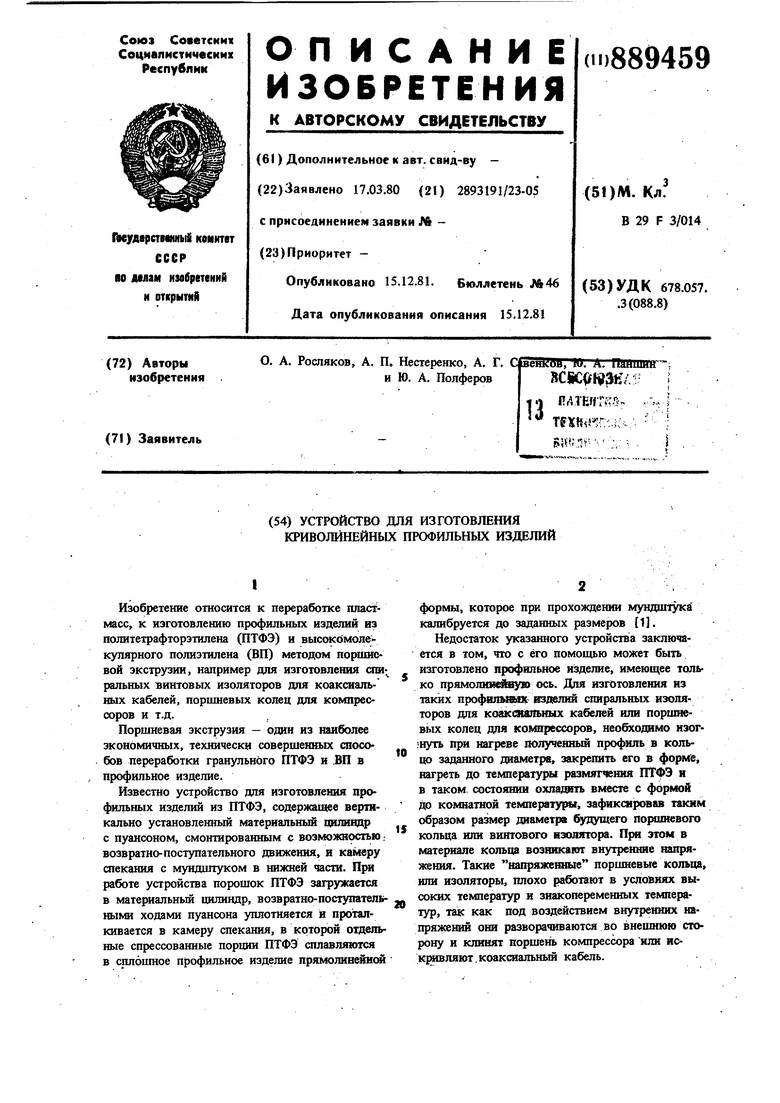

Изобретение отиооися к переработке пластмасс, к изготовлению профильных изделий из политетрафторэтилена (ПТФЭ) и высокомолекулярного полиэтилена (ВП) методом поршневой экструзии, например для изготовления спи ральных винтовых изоляторов для коаксиальных кабелей, поршневых колец дня компрессоров и т.д. Поршневая экструзия - один из наиболее экономичных, технически совершенных способов переработки гранульного ПТФЭ и .ВП в профильное изделие. Известно устройство для изготовления профильных изделий из ПТФЭ, содержащее вертикально установленный материальный цилиндр с пуансоном, смонтированным с возможностью возвратно-поступательного движения, и камеру шекания с мундштуком в нижней части. При работе устройства порошок ПТФЭ загружается в материальный цилнндр, возвратно-поступателв ными ходами пуансона уплотняется и проталкивается в камеру спекания, в которой отдель ные спрессованные порции ПТФЭ сплавляются в сплошное профильное изделие прямолинейней формы, которое при прохождении мундштука калибруется до заданных размеров (1. Недостаток указанного устройства заключается в том, что с его помощью может быть изготовлено профильное изделие, имеющее только прямолии Ьую ось. Для изготовления из таких про далмюж изделий спиральных изоляторов для коаксмшышх кабелей или поршневых колец для компрессоров, необходимо изог нуть при нагреве полученный профиль в кольцо заданного диаметре, закрепить его в , нагреть до температура размягчения ПТФЭ и в таком состоянии охладать вместе с формой до комнатной температуры, зафиксировав таким образом размер диаметра будущего по1ИШ1евого кольца шш винтового изолятора. При этом в материале кольца возникают внутренние нгшряжения. Такие напряжешяые поршневые кольца, или изоляторы, плохо работают в условиях высоких температур и знакопеременных температур, так как под воздействием внутренних напряжений они разворачиваются во внешнюю сторону и клинят поршень компрессора или искртвляют коаксиальный кабель. 3 Наиболее близким по технической сущности и достигаемому эффекту к изобретению являет ся устройство для получения криволинейных профильных изделий, содержащее вертикально установленные материальный цилиндр, камеру спекания и прессующий элемент. Прессующий элемент представляет собой порщень, установленный с возможностью возвратно-поступательного движения, а на камере спекания, на нижней части закреплен криволинейный шаблон с радиусом кривизны, равным радиусу кривизны формуемого изделия. При этом в зависимости от изготовляемого профильного изделия оформляющая полость материального цилиндра, камеры спекания и пуансон могут быть прямоугольной, квадратной, или круглой формы, но их продольная ось всегда остается прямолинейной. С помощью такого устррйстйа можно получать криволинейной формы изделия из которых сразу же изготовляют, например, nopJUHeBbie кольца, разрезая эти изделия на части 2. Однако получаемые изделия обладают внутренними напряже1шями, которые возникают в процессе придания изделию криволинейной фор мы. Это объясняется тем, что в процессе экструзии макромолекулы полимера сориентированы и сплавлены в прямолинейном канале вдол оси канала и поэтому при выходе не имеют внутренних напряжений. Но как только изделие начинает изгибаться по щаблону, макромолекулы, находящиеся во внутренних слоях полимер сжимаются, а макромолекулы наружных слоев растягиваются. Возникшие в изделии внутренни напряжения проявляются затем при работе его в высоких температурах, например в поршневых кольцах, которые работают при температурах 160-200° С , Цель изобретения - повышение качества криволинейных изделий за счет устранения внутрен них напряжений в них. Цель достигается тем, что в устройстве для изготовления криволинейных профильных изделий, содержащем вертикально установленные материальный цилиндр, камеру спекания и прес сующий элемент, прессующий элемент снабжен приводом винтового его перемещения относительно продольной оси устройства и имеет ряд пуансонов, выполненных каждый в виде витка винтовой спирали, а материальный цилиндр и камера спекания вьшолнены с рядом рабочих полостей в виде винтовых спиралей, количество и размеры поперечного сечения которых выбраны равными количеству и размерам поперечных сечений пуансонов. Данное устройство обеспечивает спекание полимера в рабочих полостях криволинейной фор мы, что обеспечивает необходимую ориентацию макромолекул полимера. На фиг. 1 представлено устройство, общий вид, разрез; на фиг. 2 - то же, поперечное сечение; на фиг. 3 - рабочие полости для прямоугольного сечения профильного изделия; на фиг. 4 - то же, для квадратного сечения; на фиг. 5 - то же, для круглого сечения; на фиг. 6 - схема работы устройства. Устройство состоит из вертикально установленного материального щошндра, состоящего из наружной 1 и внутренней 2 цилиндрических частей, на поверхностях которых находятся оформляющие изделие рабочие полости 3, выполненные в виде винтовых спиралей, причем количество полостей 3 должно быть больше одной и они должны быть симметрично расположенными. Камера спекания является продолжением материального цилиндра и в данном случае вьшолнена с ним заодно целое, и состоит из тех же Щ1линдрических частей 1 и 2 с оформляющими полостями 3 и имеет нагреватели 4. По оси материального цилиндра и камеры спекания установлен стержень 5 с винтовой нарезкой 6. На стержне 5 установлен прессующий элемент в виде резьбовой втулки 7, в нижней части которой установлен ряд пуансонов 8, выполненных в виде витка винтовой спирали, количество которых равно количеству рабочих полостей 3. На стержне 5 над резьбовой втулкой 7 установлена пружина 9, закрытая стеклом 10, на котором крепится нажимная пята 11, воспринимающая давление прессования на прессе (не показан). Стержень 5 с винтовой нарезкой 6 и резьба на втулке 7 являются элементами привода винтового перемещения прессующего элемента с пуансонами 8 относительно продольной оси устройства. Устройство работает следующим образом. В материальный цилиндр 1 и 2 засьшают гранульный порошок ПТФЭ, винтовыми движениями пуансонов 8 его уплотняют в. рабочих полостях 3 материального цилиндра и постепенно проталкивают в камеру спекания. В винтовых рабочих полостях 3 камеры спекания отдельные порции ПТФЭ спекаются в сплошной экструдат и выходят из устройства в форме спирали, диаметр и сечение которой соответствует диаметру и сечению рабочей полости 3 материального цилиндра. Такие спирали могут быть непосредственно использованы для изготовления изоляторов коаксиальных кабелей или разрезаны на части для изготовления поршневых колец компрессоров. При изготовлении профильных изделий, криволинейной формы больших диаметров целесообразно использовать устройство с материальным цилиндром и камерой спекания, имеющими 4, 6 или 8 оформляющих работах полостей в зависимости от мощности пресса. Один или нечетное количество пуансонов устанавливать нецелесообразно, это значительно ухудшает работу устройства из-за нерав номерного распределения усилий прессования и снижает его производительность. По сравнению с известным данное устройств позволяет получать более качественные криволинейные изделия, так как при винтовом прес совании микромолекулы полимера принимают форму спирали и спекаются в оформляющих полостях по криволинейной оси, что обеспечивает получение изделия без внутренних напряжений. Так поршневые кольца, изготовленные в данном устройстве, не обладая внутренними напряжениями, долго работают при высоких температурах, не разгибаются и не заклинивают компрессор. Пример. Для изготовления криволиней ного профильного изделия используют предлага емое устройство с материальным цшшвдром и камерой спекания, имеющими внутренний диаметр двух оформляющих рабочих полостей 145 мм и сечение их 8,8 х 8,8 мм с шагом спирали 120 мм. На резьбовой втулке диаметрально противоположно установлены 2 пуансона с тем же сечением - 8,8 х 8,8 мм, шагом 120 мм и внутренним диаметром 145 мм. В материальный щшиндр вибропитателем подается порциями порошок ПТФЭ, гранулированный, свободносьшучий с размером гранул от 0,08 до 0,5 мм марки Ф-4. От привода пресса через пяту создают усилие прессования 5 тс. Пуансоны движутся в оформляющих рабочих полостях материального цилиндра и далее в камеру спекания, в которой поддерживается температура 380 ± 5° С. Проходя по винтовым рабочим полостям камеры спекания, отдельные порции ПТФЭ сплавляются в сплошной экструдат. Выходящие из камеры спекания винтовью сяшрали поступают на приемное устройство и постепенно охлаждаются на воздухе. Скорость 94 экструзии составляет 1,3 м/ч. Полученные вин -;товые спирали имеют диаметр 145 мм, шаг 120 мм и сечение 8x8 мм, плотность материала составляет 2,15 г/см. Отрезок спирали, состоящий из трех витков, помещают в муфельную печь и вьщерживают в течение 5 ч при i 250° С, затем спираль вынимают из печи, охлаждают на воздухе и визуально определяют ее состояние. Испытываемая спираль не имеет отклонений по геометрическим размерам от контрольной, не нагреваемой в печи. Экономический эффект от внещ}ения указанного устр(жства составит около 2000 руб. в год. Формула изобретения Устройство для изготовления криволинейных профильных изделий, содержащее вертикально установленные материальный цилиндр, камеру шекания и прессуюццш элемент, отличающееся тем, что, с целью повышения качества криволинейных изделий за счет устранения внутренних напряжений в них, прессунаций элемент снабжен приводом винтового его перемещения относительно продольной оси устройства и имеет ряд пуансонов, выполненных каждый в виде витка винтовой спирали, а материальный цилиндр и камера спекания выполнены с рядом рабочих полостей в виде винтовых спиралей, количество и размеры поперечного сечения которых выбраны равными количеству и размерам поперечных сечений пуансонов. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3483597, кл. 425-387, опублик. 1969. 2.Патент Японии N 47-1697, кл. 25 (5) Е 2, опублик. 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневой экструдер для изготов-лЕНия КРиВОлиНЕйНыХ издЕлий из пОли-ТЕТРАфТОРэТилЕНА | 1979 |

|

SU835801A1 |

| Способ изготовления профильных изделий из политетрафторэтилена или его смеси с наполнителем | 1981 |

|

SU1014737A1 |

| Способ изготовления профилированных изделий | 1983 |

|

SU1109315A1 |

| Поршневой экструдер для изготовления трубчатых изделий из полимерных материалов | 1982 |

|

SU1054088A1 |

| Способ изготовления изделий из политетрафторэтилена | 1975 |

|

SU562996A1 |

| Устройство для изготовления профильных изделий из политетрафторэтилена | 1977 |

|

SU686893A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК | 1994 |

|

RU2060885C1 |

| Устройство для изготовления профильных изделий из порошкообразных полимеров | 1986 |

|

SU1399155A1 |

| Агрегат для изготовления изделий из полимерных материалов | 1977 |

|

SU627986A1 |

| Пресс для изготовления профильных изделий | 1986 |

|

SU1407819A1 |

8

Авторы

Даты

1981-12-15—Публикация

1980-03-17—Подача