со

4 1; 4;:

Изобретение относится к металлур-v гии черных металлов, в частности к флюсовьм шлаковьм добавкам при производстве стали.

Известен флюс (.1 ДЛЯ разжижения сталеплавильных шлаков, содержащий, мае. %:

20-40 1-8 2-30

До 5

Основа Недостатком этого флюса является высокое содержание фтористого кальц (по верхнему пределу 72 мае. %) что приближает его по свойствам к плави ковому шпату с присущей последнему токсичностью, а также высокое содер жание глинозема (по верхнему пределу 40 мае. %), что существенно повышает температуру плавления 1шюса. флюс Г 21 для И: вестен также содержащий. разжижения шлака, мае. %: Фтористый кальций Двуокись кремния Глинозем 0,5-6,0 магния 0,5-10,0 железа 0,01-1,00 Углекислый кальций Остальное Недостатком этого флюса является высокое содержание двуокиси кремния и серы, что затрудняет условия десульфорации и дефосфорации стали, особенно при переделе фосфористых (,7%) чугунов. Кроме того, пов , Ьение количества кремнезема в шлаке вызывает опасность разъедания футеровки конвертора и обуойавливает не обходимость длительных присадок извести и разжижающих материалов. Все это приводит к увеличению количеств шлака в конверторе, а следовательно к повышению потерь железа со шлаком и снижению выхода годного металла. Наиболее близким к предлагаемому по составу и достигаемому эффекту яв

ляется флюс С31 для разжижения шлака, содержащий в своем составе следующие компоненты, мае. %:

5-20

2-10 2-8 1-4

ия 1-6 0,01-0,20

Остальное Недостатком известного флюса является его невысокая разжижающая способность, не обеспечивающая необходимых рафинирующих свойств шлака, а следовательно, и высокой степени рафинирования металла от вредных примесей. Цель изобретения - повышение разжижающей способности и увеличение рафинирующих свойств шлака. Цель достигается тем, что флюс для разжижения шлака, содержащий фтористый кальций, окись магния, кремнезем, глинозем, окись натрия, серу и ,углекисль:й кальций, дополнительно содержит окись калия и окись титана при следующем соотношении компонентов, мае. %: Фтористый кальций магния Кремнезем Глинозем 0,5-6,0 натрия Окись калия 0,5-6,0 Окись титана 0,05-3,00 0,01-0,20 Углекислый кальций Остальное Некоторое увеличение по сравнению с известным содержания фтористого кальция (до 25 мае. % по верхнему пределу) способствует увеличению азжижающих свойств флюса. Более высокое (сверх 25 мас.%) количество тористого кальция (CaF) во флюсе беспечивает очень быстрое, но кратовременное разжижающее действие в вязи с быстрым удалением из расплаа газообразных соединений фтора.

большое количество которых приводит к загрязнению атмосферы цеха ядовитыми фтористыми соединениями. Снижение количества CaFj ниже 4 мае. % является нецелесообразным, поскольку не обеспечивается достаточная жидкоподвижность шлака при использовании такого флюса.

Наличие во флюсе окиси магния в несколько больших количествах по сравнению с известным является весьма желательным, поскольку это способствует наведению высокоосновного шлака и благоприятно сказывается на повышение стойкости футеровки конвертора. Меньшее количество окиси магния почти не предохраняет футеровку от разъедания, а повьппение окиси магния вьше 12 мае. % обуславливает загущение шлака..

Нижнее содержание двуокиси кремния обеспечивает легкоплавкость многокомпонентной смеси и не препятствует наведению основного шлака с высокими рафинировочньми свойствами. Повышение количества кремнезема выше 10 мае. % обуславливает необходимость дополнительньк присадок извести для сохранения основности шлака, и создает опасность разъедания футеровки. Нижнее содержание глинозема обеспечивает снижение температуры плавления флюса и более раннее участие его в формировании активного шлака. При содержании окиси алюминия вьш1е 6 мас.%. повьшгается температура плавления флюса и замедляется начало его взаимодействия со шлаком.

Введение в состав флюса окислов щелочных металлов натрия и калия по 0,5-6 мае. % каждого значительно повьш1ает разжижающие свойства флюса, причем при содержании их в количествах менее 0,5 мае. % практически незаметно влияние на температуру плавления флюса и его разжижающих свойств Повьш1ение их содержания вьш1е 6% нецелесообразно, поскольку присадка флюса такого состава вызывает технологические затруднения, связанные с обильным вспениванием шлака.

Добавка в состав флюса окиси титана в количестве 0,05-3 мае. % дополнительно увеличивает его разжижающую способность и на более ранней стадии плавки обеспечивает формирование жидкоподвижного активного шлака. Указанные пределы являются оптимальными.

Повьш1ение содержания окиси титана выше 3 мае. % нежелательно в связи с обильным вспениванием шлака и удорожанием стоимости флюса.

Содержание серы в флюсе (0,010,2 мае. %) обусловлено относительно невысоким содержанием ее в применяемых материалах.

Углекислый кальций являетея ведущим компонентом флюеа и в завиеимости от содержания других компонентов его количество составляет по нижне му пределу 31,8 мае. %, по верхнему 87,94 мае. %. Указанные пределы являются оптимальными и обеспечивают необходимые основность и жидкоподвижность шлака и его рафинирующие свойства. Увеличение количества углекис лого калия CaCOj вьше верхнего со- , держания приводит к образованию густых шлаков, требующих дополнительной присадки разжижающих материалов.

Применение в еоставе флюса дополнительно окислов калия и титана способствует повьппению ассимиляции шлаком присаживаемой в завалку извести и получению необходимой основности, что позволяет снизить нижний предел содержания в флюсе углекиелого кальция до 31,8 мае. %. Однако снижение количества СаСО, менее 31,8 мас. не обеспечивает необходимой основности шлака, что приводит к необходимости присадки дополнительных количеств извести.

Основой предлагаемого флюса являеся дешевая и недефицитная флюоритовая руда, к которой в необходимых количествах можно добав--. лить окись магния в виде магнезитового порошка или боя магнезитовых огнеупорных кирпичей, окись натрия в виде соды или других содержащих окись натрия материалов (бой натриевого стекла, красньм шлам и др.) окись калия в виде красного шлама ил содержащих окись калия минералов (нефелин, алунит, лейцит, серицит и др.) и окись титана в виде бедных титановых руд или отходов титанового

производства.

Опробование предлагаемого флюса осуществляют в кислородном конверторе при переделе фосфористых лиеаковеких чугунов, еодержащих, мае. %: кремний 0,7-1,0; марганец 0,6-0,9; фоефор 0,7-1,0; сера 0,035-0,050.

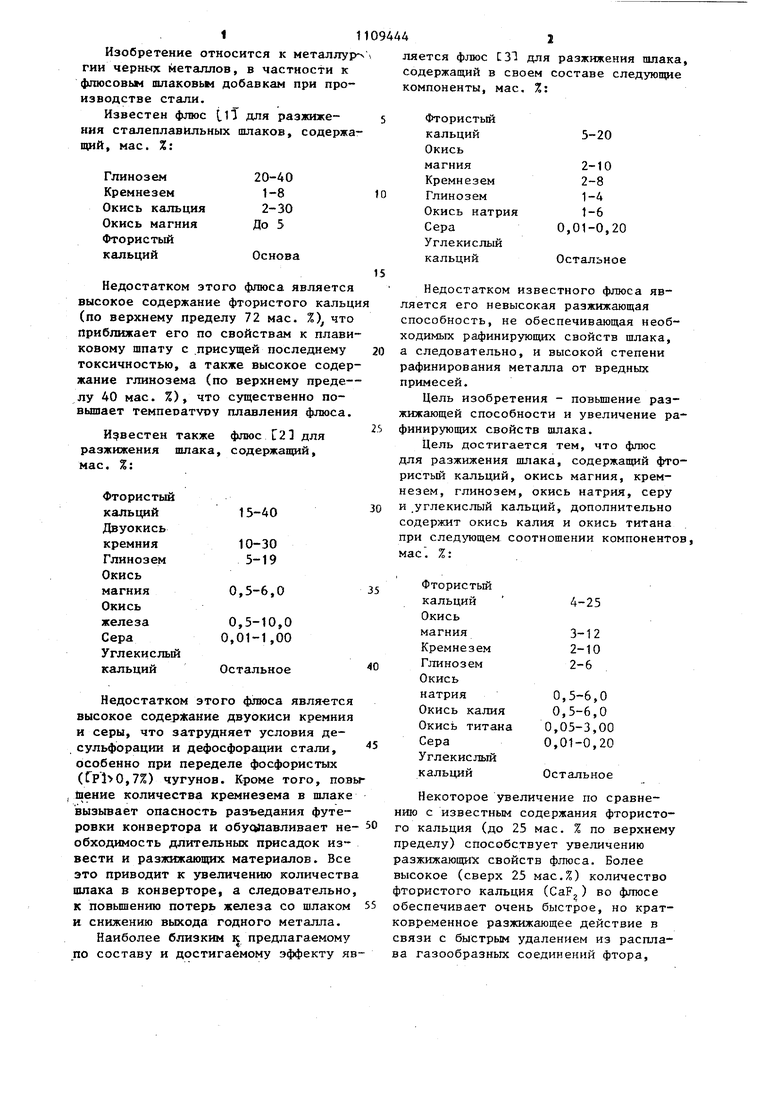

Составы предлагаемого флюса приведены в табл. 1.

Т а б

лица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс | 1982 |

|

SU1033552A1 |

| ФЛЮС ДЛЯ РАЗЖИЖЕНИЯ ШЛАКА | 2007 |

|

RU2345142C2 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| Способ наведения шлака при выплавке стали | 1983 |

|

SU1131904A1 |

| Флюс для порошковой проволоки | 1982 |

|

SU1058748A1 |

| Флюс для обработки металла | 1976 |

|

SU659629A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

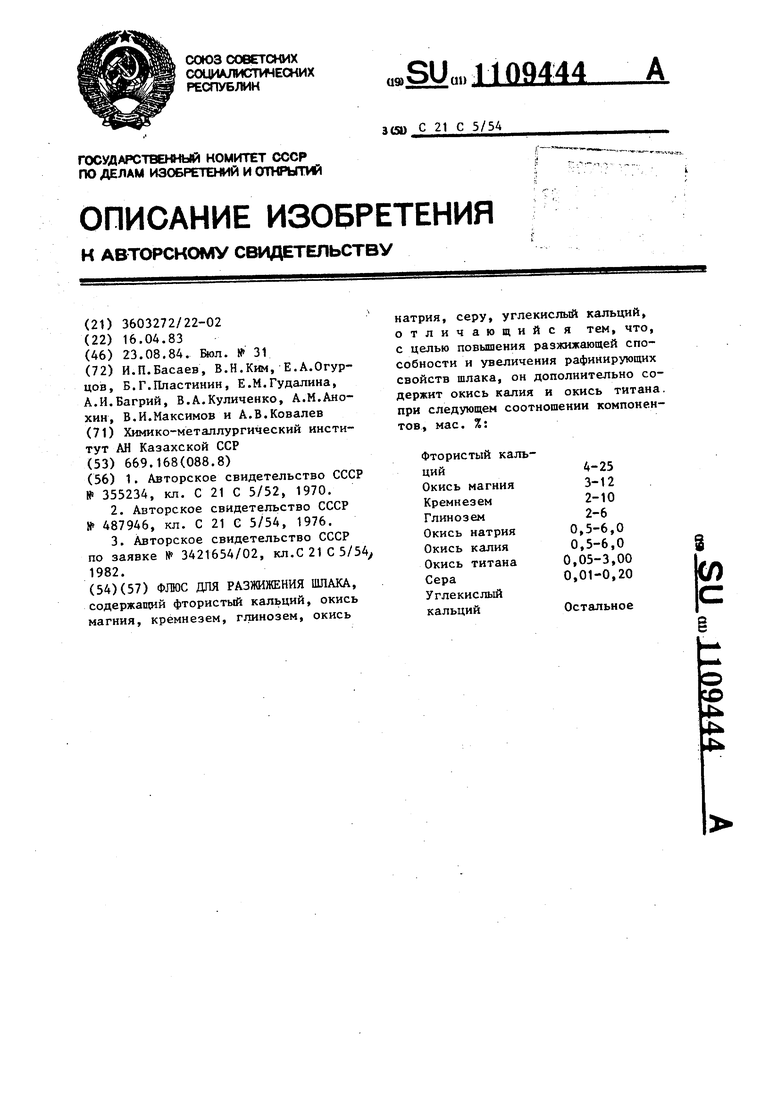

ФЛЮС ДЛЯ РАЗЖИЖЕНИЯ ШЛАКА, содержап5ий фтористый кальций, окись магния, кремнезем, глинозем, окись натрия, серу, углекислый кальций, отличающийся тем, что, с целью повьпаеиия разжижающей способности и увеличения рафинирующих свойств шлака, он дополнительно содержит окись калия и окись титана. при следующем соотнощении компонентов, мае. %: Фтористый каль4-25 ций 3-12 Окись магния 2-10 Кремнезем 2-6 Глинозем 0,5-6,0 Окись натрия г 0,5-6,0 Окись калия 0,05-3,00 Окись титана сл 0,01-0,20 Сера Углекислый Остальное кальций

Для сопоставления готовят флюс известного состава, содержащий, мае.%; CaFj 15,4%; MgO 6,7; SiOj 4,8; AljO, 3,2; 3,9; S 0,2; CaCO 66,8%.

Для сравнения используют результаты 30 плавок, проведенных в тот же период на параллельном конвертере при продувке аналогичного по составу чугуна и с использованием в качестве базового объекта плавикового шпата для разжижения шлака. Извест5,6 0,85 0,038 0,106 0,036 ный 5,6 0,87 0,036 0,064 0,030 0,015

Присадку флюсов производят сразу после завалки в конвертор извести в первый период продувки плавки на и 7-8-й минутах из расчета введения 3,3-10 Кг флюса на 1 т металлической садки, предпочтительно давать 5-6 кг/t металлической садки. Вторичную присадку флюса при недостаточной жидкоподвижности шлака производят в конце продувки.

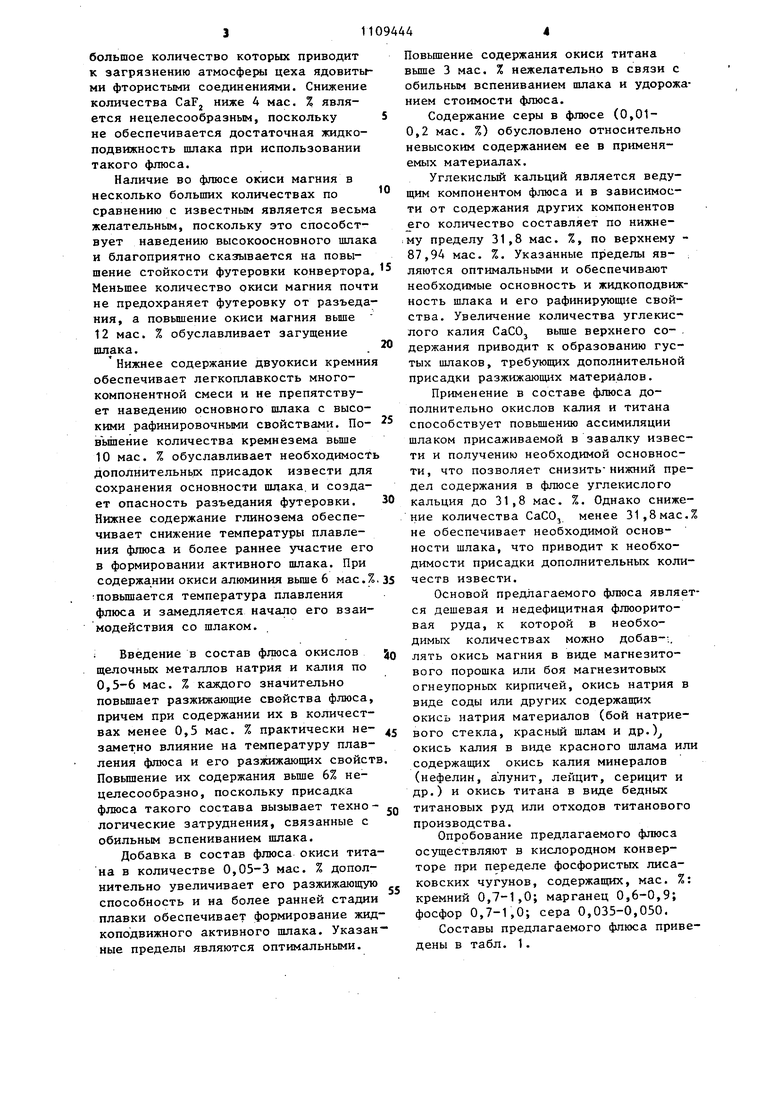

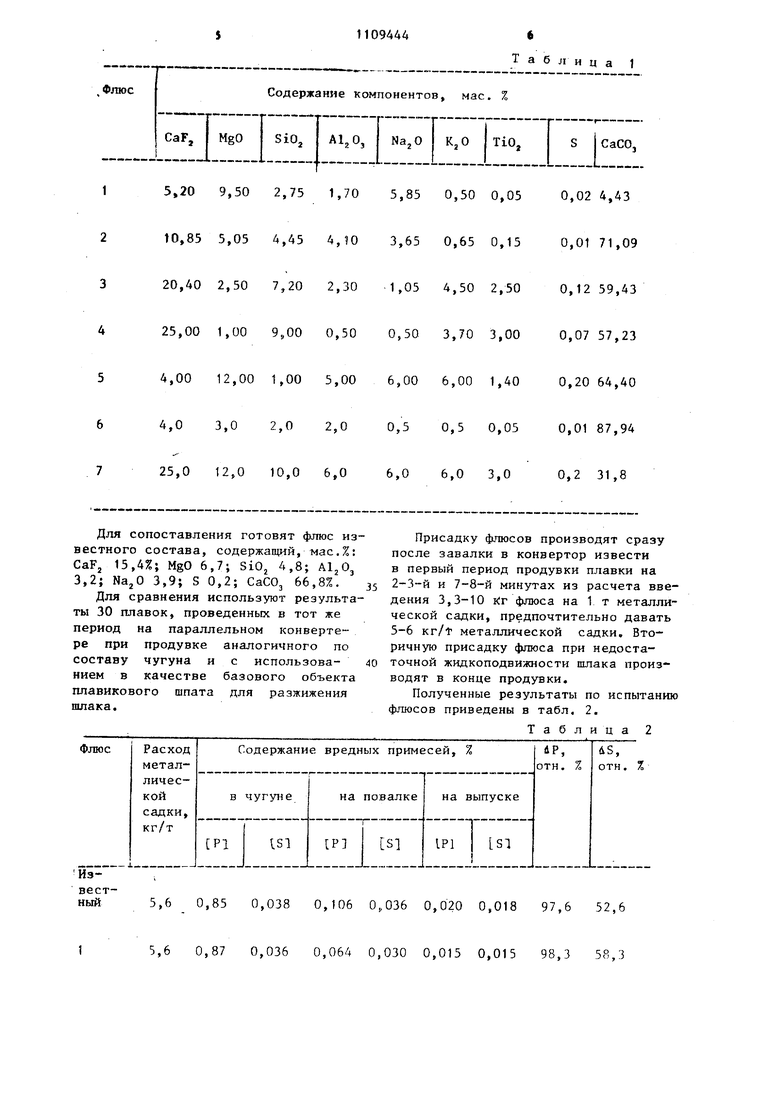

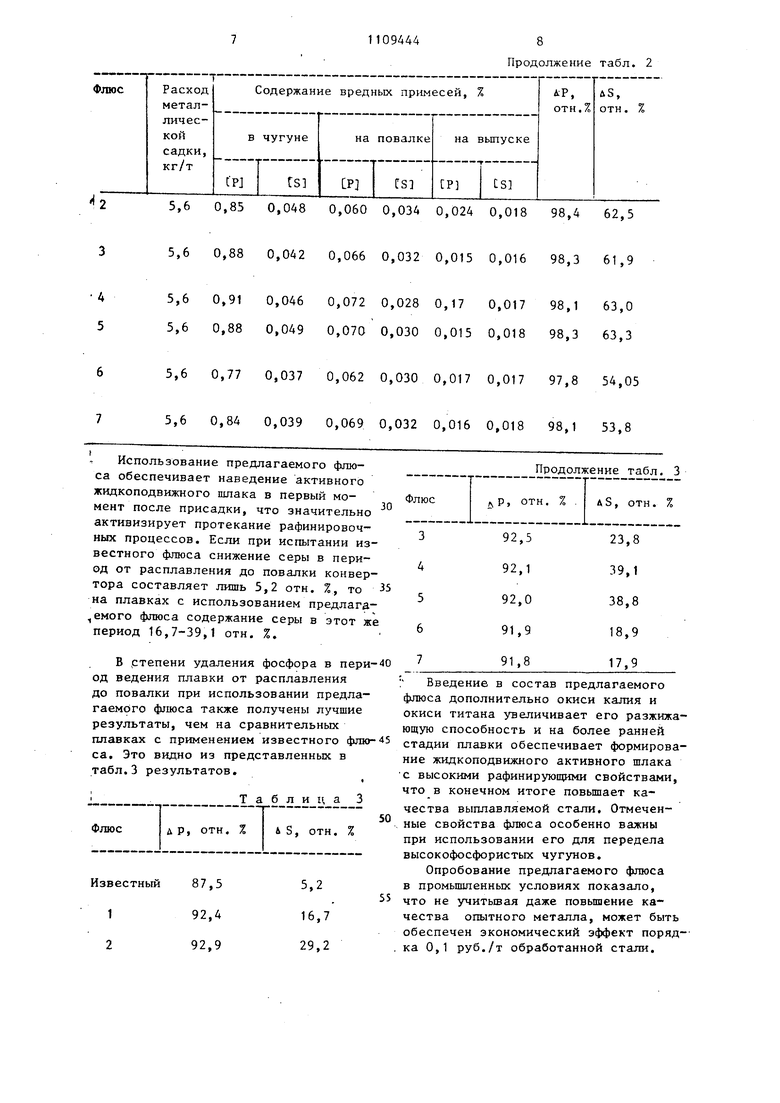

Полученные результаты по испытанию флюсов приведены в табл. 2,

Таблица 2 0,020 0,018 97,6 52,6 0,015 98,3 58,3

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU355234A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-08-23—Публикация

1983-04-16—Подача