ел

эо

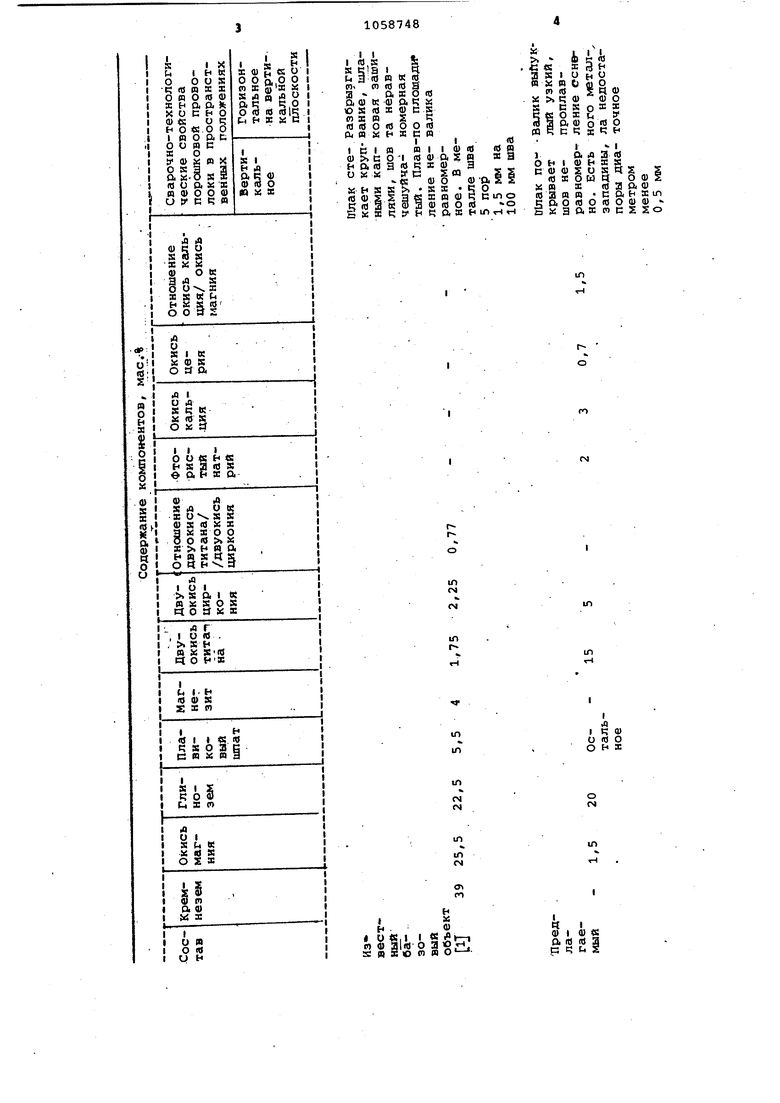

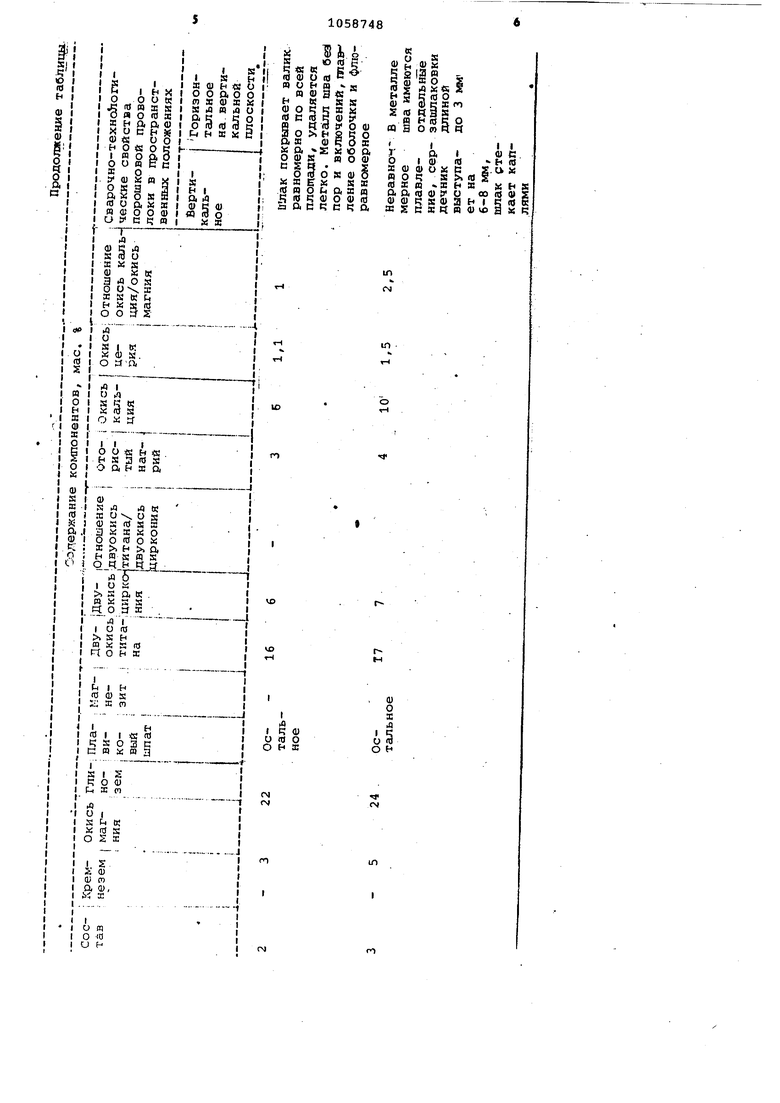

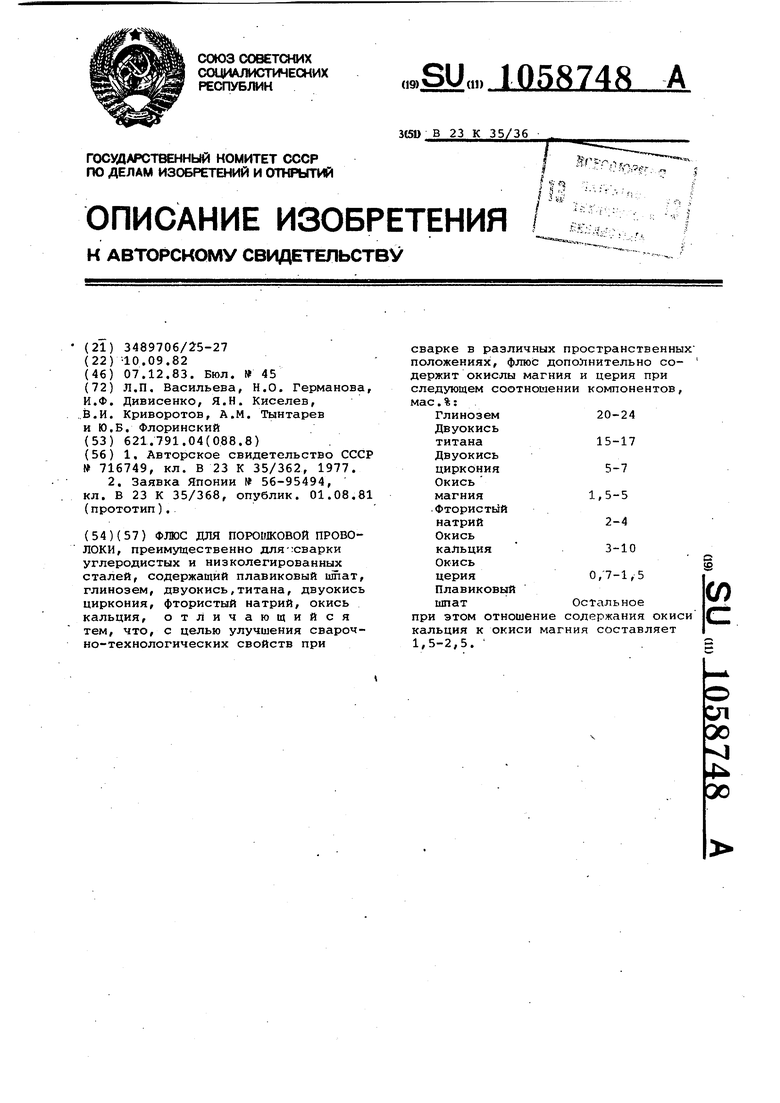

00 Изобретение относится к свар ной технике, к материалам,, прим емым для механизированных спосо сварки, и может быть использова отраслями промышленнос-ти, связа ми с изготовлением и применение сварочных материалов для сварки ответственных узлов и конструкц из углеродистых и низколегирова сталей. Известен сварочный флюс у , содержащий следующие компоненты мае,%: Кремнезем . 36-42 Окись магния 23-28 Глинозем20-25 Плавиковый шпат 4-7 Магнезит3-5 Двуокись титанаО,5-3 Двуокись циркония 0,5-4 Отношение двуокиси титана к двуокиси циркония 0,7-1,8 При сварке порошковой проволо с указанным составом флюса не уд ется достичь удовлетворительной технологичности процесса сварки за плохой шлако-газовой защиты плавленного металла при сварке в различных пространственных полож ниях, кроме нижнего: шлак стекае покрывает валик неравномерко, фл расплавляется позже оболочки, га зовая защита нарушается, в напла ном металле образуются поры. Известен состав корошковой пр волоки 2j , состоящий из углерод той оболочки и флюсового наполне содержащего следующие компоненты мае.%: Железный порошок10-50 Окислы железа1,5-6 Окислы, фториды карбонаты или силикаты (Li, Na, К, ВЪ, Са, А1, Sr или Ва 0,3-4 Двуокись . титана20-50Кремнезем 1-9 Глинозем1-12 Двуокись циркония 0,5-2 Ферромарганец либо фёрросиликомарганец 12-45 При сварке порошковой проволо с указанным составом свойства на плавленного металла сохраняются при значительно меньшем количестве выделяющихся газов, однако не удается достичь удовлетворительной технологичности процесса сварки в различных пространственных положениях из-за отекания шлака и недостаточной ишако-газовой защиты наплавленного металла. Цель изобретения - улучшение сварочно-технологических свойств при сварке в различных пространственных положениях. Поставленная цель достигается I тем, что Ф.ШОС для порошковой проволоки, .преимущественно для сварки углеродистых и низколегированных сталей, содержащий плавиковый шпат, глинозем, двуокись титана, двуокись циркония, фтористый натрий, окись кальция, дополнительно содержит окисль1 магния и церия при следующем соотношении компонентов, мас.%: Глинозем20-24 Двуокись . титана15-17 Двуокись циркония5-7 Двуокись магния1,5-5 Фтористый натрий2-4 кальция3-10 Окись церия 0,7-1,5 Плавиковый шпат . Остальное при-этом отношение содержания окиси кальция к окиси магния составляет 1,5-2,5, Введение в состав флюса фтористого натрия улучшает газовую защиту зоны дуги, окись церия размельчает зерно и обеспечивает получение удовлетворительной пластичности металла шва, окислы кальция и магния изменяют размеры капель переносимого металла за счет изменения поверхностного натяжения расплавленного металла. Оптимальные размеры переносимых капель, а следовательно,,и удовлетворительное формирование валика при сварке в различных пространственных положениях обеспечиваются при соотношении СсЮ и KgO 1,5-2,5. Флюс изготовляют по следующей технологии: перемешивание и переплав в дуговой электропечи мрамора и маг незита в соответствии 2:1; подготовка компонентов флюса определенной грануляции; заполнение трубной заготовки флюсом с заданным коэффициентом заполнения; волочение заполненной трубы до проволоки требуемого диаметра. Химический состав флюса для порошковой проволоки и результаты испытаний приведены в таблице.

I

A

I t; Ш о (0 о о н z

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной порошковой проволоки | 1978 |

|

SU680841A1 |

| Состав порошковой проволоки | 1977 |

|

SU716752A1 |

| Плавленый флюс для автоматической сварки | 1980 |

|

SU921736A1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| Флюс | 1982 |

|

SU1033552A1 |

| Порошковая проволока | 1985 |

|

SU1389971A1 |

| Сварочный флюс | 1975 |

|

SU538868A1 |

| Флюс для электрошлаковой сварки | 1975 |

|

SU546451A1 |

| Состав порошковой проволоки | 1977 |

|

SU716753A1 |

ФЛЮС ДЛЯ ПОРОиЖОВОЙ ПРОВОЛОКИ, преимущественно для:сварки углеродистых и низколегированных сталей, содержащий плавиковый ишат, глинозем, двуокись,титана, двуокись циркония, фтористый натрий, окись кальция, отличающийся тем, что, с целью улучшения сварочно-технологических свойств при сварке в различных пространственных положениях, флюс дополнительно содержит окислы магния и церия при следующем соотношении компонентов, мае.%: Глинозем20-24 Двуокись титана15-17 Двуокись циркония5-7 Окись магния1,5-5 Фтористый натрий2-4 Окись кальция 3-10 Окись церия0/7-1,5 (Л Плавиковый шпатОстальное при этом отношение содержания окиси кальция к окиси магния составляет 1,5-2,5.

о

(N

N

N

o

n

H

X 0

k

I

0)

&

0)

и te.i «t fl Ф alid о a Ю

a It) nt

o«-

n X о (0 n о p t; t4 7 105 Оптимальные пределы содержания компонентов определяют по результатам испытаний сварочно-технологических свойств при сварке в разделку и при наплавкена поверхность в горизонтальном, вертикальном и потолочно-вертикальнсм положениях. Оценивают кроющую способность шлака, его- отделимость, равномерность плавления -проволоки, разбрызгиваемость. Выполняют у -графирование сварного шва на величине пор и включений. Порошковая проволока с флюсом предлагаемого состава обеспечивает 48 .8 удовлетворительные сварочно-технологическне свойства при сварке во всех пространственных положениях; металл шва получается плотный, без шлаковых вктвочений и пор, оболочка и сердечник проволоки плавятся равномерно, шлак удаляется легко. Технико-экономический эффект от применения предлагаемого флюса обусловлен возможностью механизации процесса сварки во всех пространственных положениях взамен непроизводительного ручного метода сварки электродами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочный флюс | 1977 |

|

SU716749A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1982-09-10—Подача