Изобретение относится к металлургии, в частности к сталям, примен51е мым для изготовления литых прокатных валков.

Известны стапи д,пя валков 9ХМФ и 9Х2МФ СП

Однако эти стали обладают относительно невысокими свойствами в литом состоянии.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь C2J состава, мае. %:

Углерод0,45-0,95

Кремний0,5-4 ,

МарганецО, 1--2

Сера0,001-05015

Молибден и/и, хром0,1-1,5

Бор0,0005-0,006

Алюминий и/или титанО.,01-0,,5

Кальций0,0005-0 ,,03

Железо Остальное Недостатками известной стали явЛяются относительно низкие црочностные свойства и термостойкость.

Цель изобретения - повьшение прочности и термостойкости стали.

Для достижения указанной цели сталь, содержащая углерод, кремний, марганец, хром, молибден, алюминий, кальций, бор и железо, дополнительно содержит никель и магний при следующем соотношении компонентов,мае. %; Углерод1,0-2,0

Кремний1,0-2,5

Марганец0,3-0,8

Хром0,1-1,0

Молибден .О,1-0,3

Алюминий 0,02-0,2 Бор . 0,005-0,01 Кальций .. 0,01-0,2 Никель0,1-1,0

Магний0,01-0,1

ЖелезоОстальное

Выбор граничных параметров элементов в указанных пределах объясняется следуюиа-iM.

При содержании углерода и кремния менее 1 мае. % не обеспечивается кристаллизация графита из расплава, формируемая структура имеет недостаточные твердость и термическую выноа1ивость. При содержавши углерода более 2,0 мае. % наряду с графитом по границам зерен образуется грубая цементитная сетка. Такая структура

снижает пластические характеристики и термостойкость. Нри содержании кремния свыше 2,5 мае. % несколько

. 11тсудшаются прочностные характеристики стали.

Действие никеля аналогично действию кремния. Введение никеля обеспечивает формирование стабильной перлитной структуры. Использование ткеля в количестве менее 0,1 мас.% неэффективно, С увеличением содержания никеля более 1 мае„ % ухудшается форма графитных включений, они становятся более крупными и разветвлеинь ми, что ухудшает термическую стойкость стали.

Введение в стань кальция и магния (0,01-0,2 мае. % каждого) обеспечивает получение шаровидного и компактного графита. Их совместное применение является более эффективным. Кальций предварительно связывает демодификаторы, облегчает магнию взаимодействие с углеродом и обеспечивает большую эффективность процесса модифии,ирования и сферо11дизации. Кроме того, уменьшается расход магния и снижается пироэффект. При использовании этих элементов в количествах менее 0,01 мае. % не проявляется модифицирующее влияние, а при более 0,2 мае. % увеличивается загрязненность неметаллическими включениями, а также возникает эффект деглобуляризации.

Применение алюьшния в количестве 0,02-0,2 мае. % и бора 0,0050,01 мае. % способствует измельчению зерна, увеличению дисперсной структуры, повьшению сопротивления износу.

Бор увеличивает прокаливаемость материала и способствует измел7ьчению графитовых включений. Наиболее эффективно проявляется его влияние при одновременном раскислении металла алюминием. Введение алюминия, кроме того, повышает число центров графитизации.

Содержание бора до 0,005 нас, % практически не оказывает влияния на формирование из-быточной карбидной фазы, а следовательно, не изменяет уровня твердости. Содержание его более 0,01 мае, % приводит к появлению крупных карбидных включений с ледебуритом, что ухудшает термическую выносливость материала.

Применение алюминия в количестве менее 0,02 мае. % недостаточно для раскисления и увеличения центров кристаллизации, измельчения зерна в стали. Содержание алюминия свыше 0,2 мае. % значительно увеличивает загрязненность неметаплическими включениями, ухудшает уровень прочности и пластичности и не изменяет число центров графитизации.

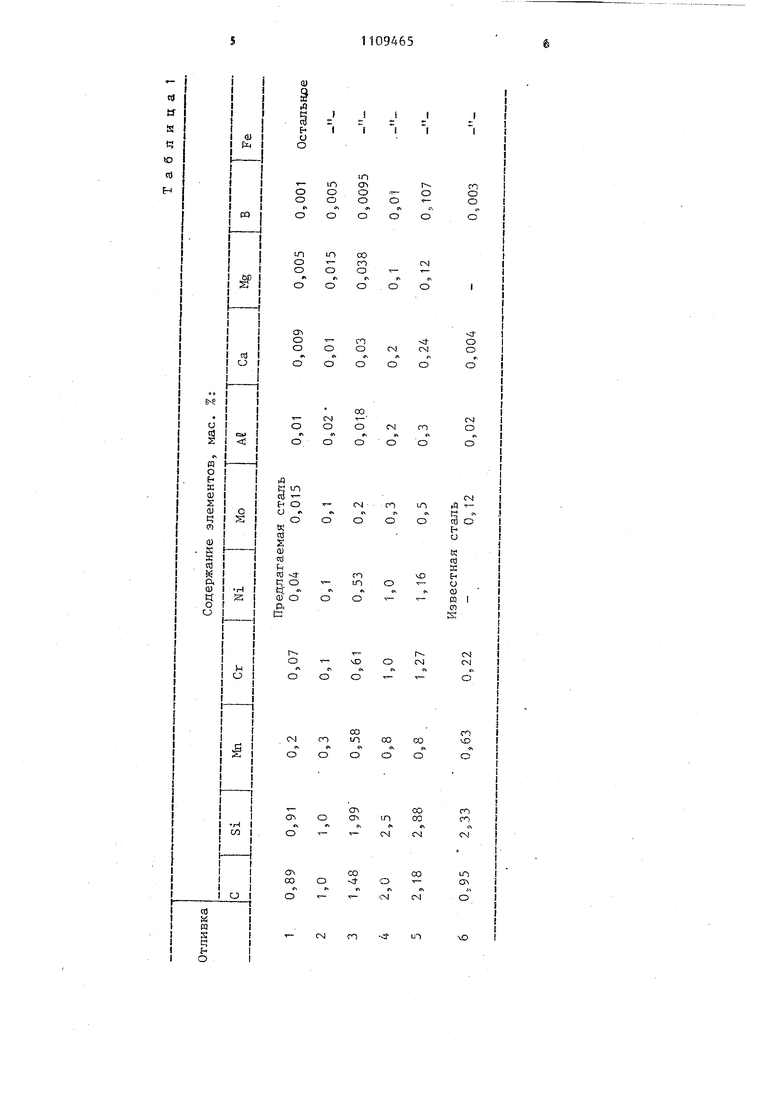

Для определения прочностных, пластических характеристик и термической выносливости предлагаемой стали выплавляют 5 составов: три из них соответствуют граничным и оптимальному значениям входящих в состав компонентов, два - вне предлагаемых пределов.

Для обеспечения сопоставительного анализа с известной сталью отливают таюке состав, соответствующий составу известной стали с оптимальным соотношением компонентов.

Выплавку производят в 200-кйлограммовой индукционной печи с кислой футеровкой.

В табл. 1 приведен химический состав отлитых плавок; в табл. 2 уровень свойств.

Анализ свойств и структуры показал, что максимальньй уровень свойст имеют отливки 2,3 и 4, состав которых соответствует составу предлагаемой стали. Сталь (отливка 1), в которой кo moнeнты взяты в количестве ниже предлагаемых пределов, не. имеет в структуре включений графита, а уровень твердости (213НБ) недостаточен для надежной работы прокатных валков в условиях износа.

В отливке 5, химический состав которой превышает верхний предел со-, держания компонентов в предлагаемой стали, имеются графитные включения, отличающиеся большим разбросом размеров по сравнению с отливками 2,3 и 4 (20-60 и 10-30 мкм соответственно). Кроме того, в структуре имеется карбидная, фаза в виде грубой цементитной сетки по границе зерен, что уменьшает термическую стойкость материала (число циклов до разрушения не превьш1ает 105).

Сталь (отливка 6), отлитая в соответствии с составом известной стали, имеет более низкие прочностные свойства и термическую выносливость.

Повышение прочностных свойств и термостойкости уменьшает поломки валков на 25%, сокращает простои станов и время на перевапки валков (на 125 ч), что облегчает труд обслуживающего персонала, увеличивает производительность станов на 0,75%.

Предлагаемая сталь может использоваться в литом состоянии и после поверхностного упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, алюминий, кальцнй, бор и железо, отличающаяся тем, что, с целью повышения прочн)сти и термостойкости, она дополнительно содержит никель и магний при следующем соотношении компонентов. Мае. %: 1,0-2,0 Углерод 1,0-2,5 Кремний 0,3-0,8 Марганец 0,1-1,0 Хром 0,1-0,3 Молибден 0,02-0,2 Алюминий 0,01-0,2 Кальций i 0,005-0,01 Бор (Л 0,1-1,0 Никель 0,01-0,1 Магний Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ К МОТОЦИКЛУ ДЛЯ ЕЗДЫ ПО ЖЕЛЕЗНОДОРОЖНЫМ ПУТЯМ | 1925 |

|

SU3541A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-08-23—Публикация

1983-06-17—Подача