Изобретение относится к металлур- гни, в частности к разработке состл- ВОВ чугуна для прокатных валков.

Цель изобретения повышение меха нических свойств, твердости на бине вреза калибра, а также увеличение термостойкости.

Выбор граничных пределов компонентов в чугуне предложенного состава обусловлен следзлощим.

Дополнительное введение ванадия, бария и азота в заявляемый состав чугуна приводит к новым свойствам. Так, в частности, ванадий совместно с азотом способствует увеличению центров графитизации чугуна с такой (.степенью эвтектичности ( о 0,72 - 0,91), которую обеспечивает заявляемое содержание основных элементов, а ванадий с никелем регулируют не только размер включений графита, но и первичных зерен аустенита. Совместное действие азота с церием приводит к снижению температурь эвтектического превращения, что способствует измельчению эвтектических зерен.

Введение бария в присутствии никеля повышает растворимость бария в чугуне, возрастает интенсивность взаимо действия с серой с образованием комплексных сульфидов, что оказывает рафинирующее воздействие на чугун.

, Наличие церия и бария приводит к усилению графитизирующего и сфероиди- зирующего влияний последнего, так как ц ерий, повышая адсорбцию водорода, создает условия для увеличения поверхностного натяжения на границе графит - расплав, приводит к. переохлаж- дению, что и способствует сфероидиза- ции графит.а. Сфероидизирующее влияние усиливается также совместным воздействием бария с магнием за счет повышения температуры диссоциации их интер- металлических соединений.

Выбранное соотношение ванадия и азота в присутствии хрома, кремния, способствует формированию равномерно распределенных стабильных карбидов, обогащенных легирующими элементами.

При содержании углерода и кремния менее 2,8 и 1,0% соответственно в структуре отливок появляются грубые включения эвтектического карбида, рас полагающиеся по границам зерен, что снижает пластические характеристики и термическуи) выносливость, способст-

о

с о5

0

5

вует выкрашиванию рабочего слоя валка в процессе эксплуатации. Повышение содержания углерода более 3,5% приводит к флотации графита, что особенно характерно дпя массивных отливок, в результате чего будет иметь место неравномерное распределение твердости по сечению валка. Такой металл будет иметь пониженные значения пластичности и терм1гческой выносливости. Кроме того, повышение содержания кремния (1,А%) вследствие его склонности к ликвации ухудшает прочностные характеристики.

Марганец, хром и молибден являются карбидообразующими элементами. Однако .в заявляемом составе в результате воздействия графитообразующих элемен тов (кремния, никеля и меди) происходит обеднение аустенита углеродом, в результате чего марганец, хром и молибден в выбранных количествах идут в основном не на образование избыточной карбидной фазы, а на легирование, что обеспечивает повышение механических свойств чугуна и повышает стабильность карбидной фазы в условиях термоциклирования, которое имеет место при эксплуатации валков.

Установлено, что оптимальным со-i держанием марганца является 0,4 - 0,7%. Содержание марганца -iO,4% мо жет привести к появлению ферритной составляющей, снижению твердос;ти и существенной неоднородной структуры,что способствует интенсивному износу при эксплуатации. Содержание марганца выше 0,7% приводит к снижению активности углерода и уменьшению числа зародьг шей графита, т.е. создает условия к формированию избыточного цементита и снижению пластичности.

Введение хрома в количестве менее 0,1% недостаточно для повы1иения прочности и твердости чугуна, а повышение его содержания более 0,5%, особенно в присутствии других карбидообра- зующих элементов (Мо, V), способствует формированию более грубой карбидной фазы, склонной к выкра11;иванию при термоциклическом воздействии и высоких удельных давлениях.

Повышению прочностных свойств, твердости, термической вмипслигюсти и увеличению стабильности кпрбидной фазы способствует нвединие foлибдeнa в количестве 0,2 - 0,, lb..rio; ;nTi: nf.ное действие молибдена заключается в измельчении включений графита и продуктов распада аустенита в промежу точной области, что является результатом переохлаждения сплавов в процессе кристаллизации по сравнению с равно- весными температурами.

Введение молибдена в количестве менее 0,2% малоэффективно с точки зре ния не только упрочняющего влияния на металлическую основу чугуна, но и увеличения стабильности карбидной фазы, С увеличением его содержания более 0,5% нару1 ается оптимальное со отношение графитизирующих и карбидо- образующих элементов, что вызывает выделение эвтектических карбидов по границам зерен и снижение механичес ких свойств чугуна. Кроме того, повьгшение содержания молибдена 0,5% удорожает стоимость чугуна и эконо мически нецелесообразно.

Никель и медь, уменьшая свободную энергию смеси аустенита и графита, способствуют повышению термодинамического потенци-ала для прямого выделе ния графита. Кроме того, введение ни каля и меди обеспечивает формирование стабильной структуры в промежуточной области. Наличие никеля и меди в личествах менее 1,8 и 0,2% соответственн приводит к формированию в отливках структуры, которая состоит из грубых продуктов распада аустенита различ-- ной степени дисперсности и ледебурит ной сетки, которая существенно охруп чивает метариал, снижает уровень механических свойств, увеличивает анизотропию и уменьшает термическую выносливость. При этом спад твердости по сечению отливок возрастает до 30 35% на расстоянии 40 мм от поверхности, что не обеспечивает однороднос

ти по глубине калибра и приводит к неравномерному износу.

Наличие в .чугуне никеля и меди в предлагаемых количествах повышает твердость, прочность, термическую выносливость за счет формирования металлической осно вы, состоящей из дисперсных продуктов распада аустениМодифицирование осуществляли ни- кель-магниевой лигатурой (17% Mg)j

та и равномерно распределенных включений шаровидного графита. При увели- gg ферроцерием (45%) и ферросиликобарием чении содержания никеля более 3,5%, (ФСб5Ка 4) в ковше. Чугун заливали в меди - более 1,2% в материалесухие земляные формы. Температура зарабочего слоя таких валков появля- ливки Составляла 1330-1340 С. Диаметр ются участки мартенсита, что приводит отливок - 150 мм, высота - 500 мм.

к снижению прочности н термической выносливости чугуна. Кроме того, при таких содержаниях никеля и меди происходит ухудшение формы включений графита: они укрупняются и разветвляются, что также отрицательно сказывается на термической выносливости.

Для получения шаровидного графита чугун модифицируют магнием и церием. В чугуне с 0,02 - 0,05% магния церий в количестве 0,005 - 0,02% является графитизирующим модификатором и рафинирует расплав. При содержании менее 0,02% магния и 0,005% церия происходит нарушение шаровидной формь графита и появляются пластинчатые выделе- .ния. Повышение содержания магния и церия выше граничных значений способствует повьаиенйю устойчивости структурно свободного цементита и ухудшает форму и характер распределения неметаллических включений, не оказывая положительного влияния на свой- , ства чугуна.

Применение ванадия, бария и азота в количестве меньше заявляемого С 0,01, 0,05 и 0,005 соответственно) недостаточно для улучшения свойств чугуна. Введение этих элементов в . количестве, превышающем заявляемое (0,2% V, 0,02% Ва, 0,01% N), ухудшает структуру - появляются грубые включения карбидов по границе зерен, увеличивается количество неметалличе ских включений,снижается ударная вяз- кость,прочность,термическая выносливость,что в..целом отрицательно сказывается на эксплуатационной надежности прокатных валков.

Пример. Сплавы готовили путем выплавки в индукционной печи (200 кг) с кислой футеровкой. Шихта состояла из стального лома (55 - 60%), чушкового чугуна,марки ЛК-2 (38%), электродного боя (). Для легирования чугуна использовали никель (НЗ), ферромарганец (FeMn-45), ферромолибден (ФМ-1), катодную медь, ферросилиций (ФС-45), феррованадий (ВД-2).

Модифицирование осуществляли ни- кель-магниевой лигатурой (17% Mg)j

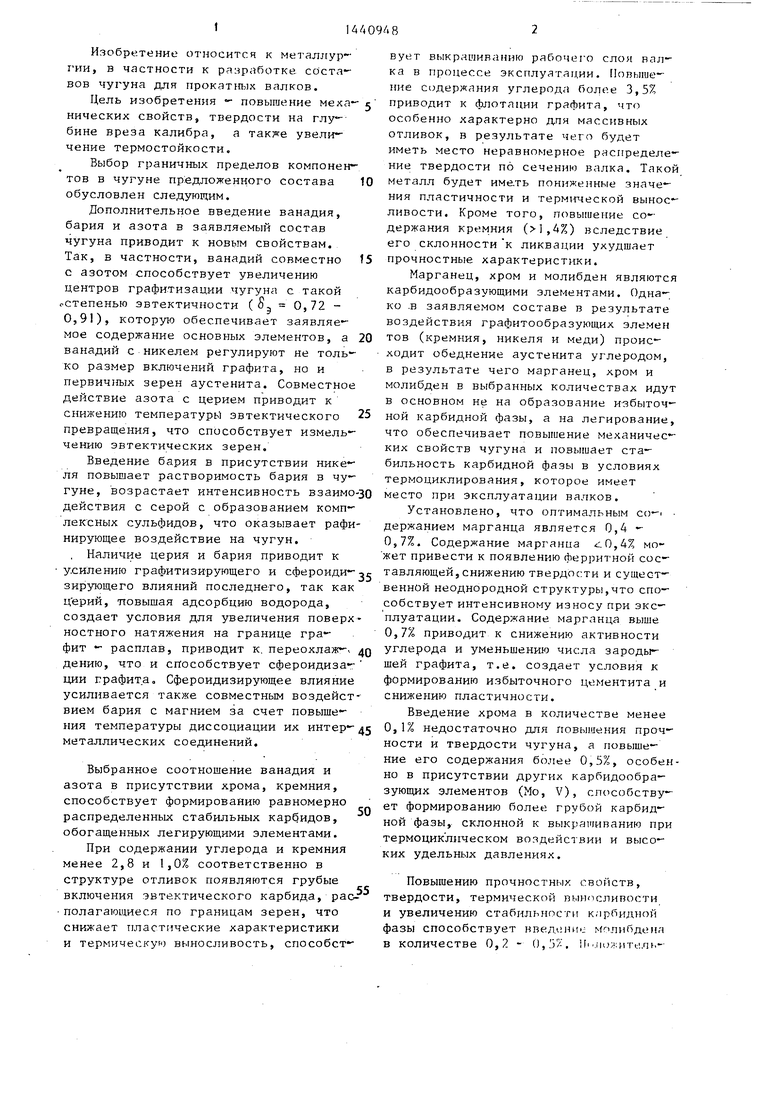

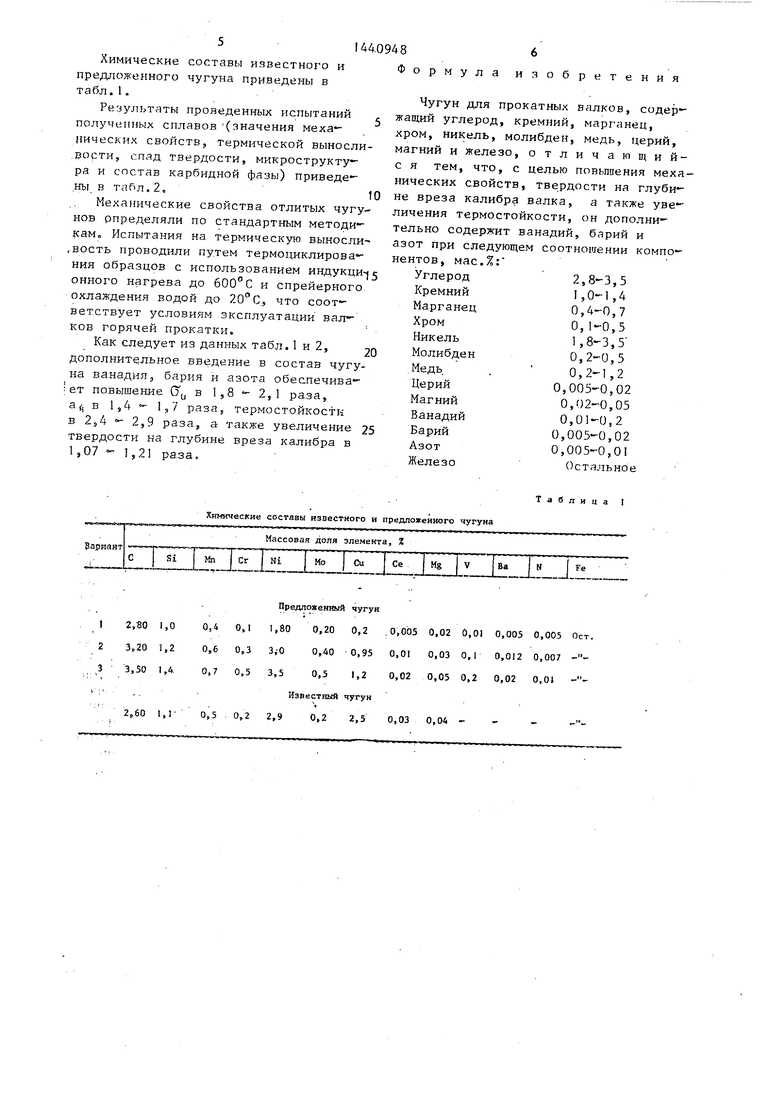

ерроцерием (45%) и ферросиликобарием (ФСб5Ка 4) в ковше. Чугун заливали в сухие земляные формы. Температура заХимические составы известного и предложенного чугуна приведены в табл.1.

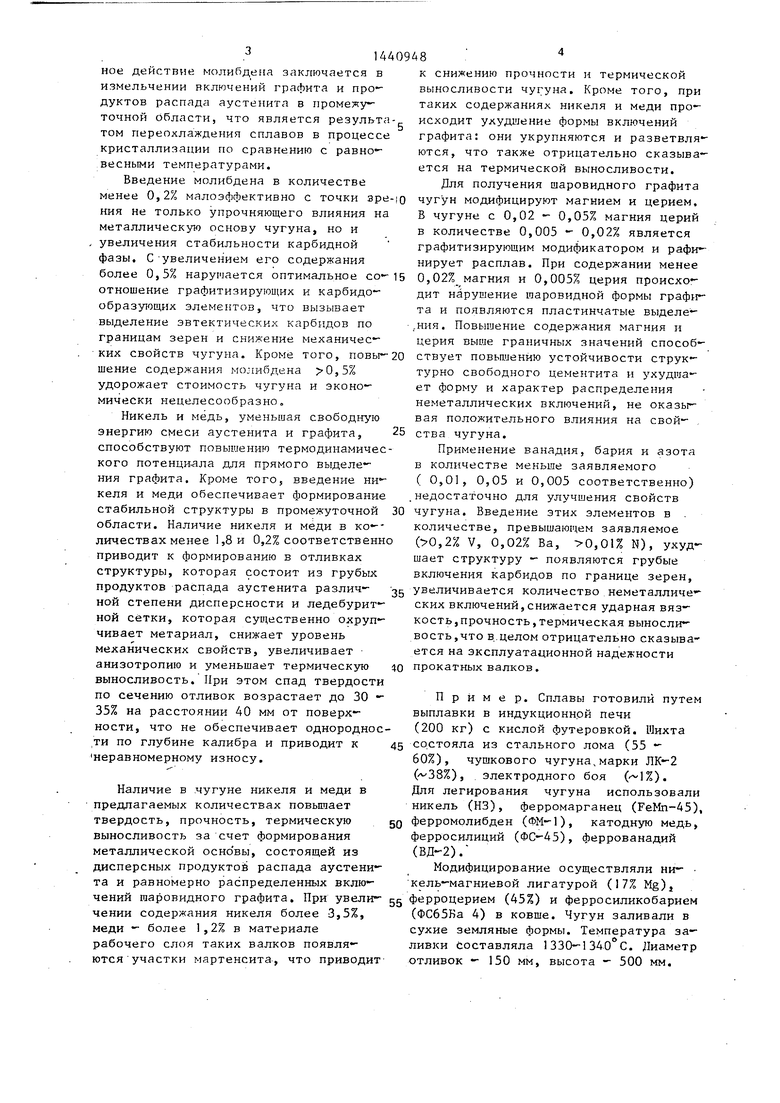

Результаты проведенных испытаний полученных сплавов (значения меха-- (шческих свойств, термической выносли .ворти, спад твердости, микроструктур- ра и состав карбидной фазы) приведе- .ны в табл. 2,

Механические свойства отлитых чугу- нов определяли по стандартным методикам. Испытания на термическую вьгносли- .вость проводили путем термоциклирова ния образцов с использованием индукционного нагрева до и спрейерного охлаждения водой до .0°С, что соответствует условиям эксплуатации валков горячей прокатки.

Как следует из данных табл. 1 и 2, дополнительное введение в состав чугуна ванадия, бария и азота обеспечива- ет повышение 0, в 158-2,1 раза, а в Ij4 I,/ раза, термостойкости в 2,4 - 2,9 раза, а также увеличение твердости на глубине вреза калибра в 1,07 - 1,21 раза.

Формула изобретения

Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, церий, магний и железо, отличат щий- с я тем, что, с целью повьпиения механических свойств, твердости на глубине вреза калибра валка, а также увеличения термостойкости, он дополнительно содержит ванадий, барий и азот при следующем соотношении компонентов, мас.%:

2,8-3,5 1,0-1,4 0,4-0,7 0,1-0,5 1,8-3,5 0,2-0,5 0,2-1,2 0,005-0,02 0,02-0,05 0,01-0,2 0,005-0,02 0,005-0,01 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Легированный белый чугун для отливки мукомольных валков | 1983 |

|

SU1164302A1 |

Изобретение относится к металлургии и может быть использовано при производстве прокатных валков. Цель изобретения - повышение iexaничecкиx свойств, твердости на глубине -вреза калибра, а также увеличение термостойкости Новый чугун содержит, мас.%: С 2,8 - 3,5; Si 1,0 - 1,4; Мп 0,4 - 0,7; Сг 0,1 - 0,3; Ni 1,8 - 3,5; Mo 0,2 - 0,5; Си 0,2 - 1,2; Се 0,005 - 0,02; Mg 0,02 - 0,05; V 0,01 0,2; Ва.0,005 - 0,02; N 0,005 0,01 и Fe - остальное. Дополнительный ввод в.состав чугуна V, Ва и N обеспечивает повышение предела прочности GU в 1,8 - 2,1 раза, ударной вязкости с1н в 1,4 - 1,7 раза, термостойкости в 2,4 - 2,9 раза, а также увели-§ чение твердости на глубине вреза .калибра в 1,07 - 1,21 раза. 2 табл.

Хдаамеские составы известного и предложенного чугуна

12,801,0

2,601,Г

Предяояето 1й чугун

0,4 1,80 0,20 0,2 .0,0050,020,0)0,0050,005Ост.

0,6 0,3 3,-00,40 0,95 0,010,030,10,0120,007-

0,7 0,5 3,50,5 1,2 0,020,050,20,020,01- Известный чугун

0,5 0,2 2,9 0,2 2,5 0,030,04-- - Таблица I

Сравнительный анализ свойств чугуна известного и предложенного составов

Таблица 2

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 0 |

|

SU375315A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Воздухоотделитель | 1938 |

|

SU57113A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-09—Подача