Предметом изобретения является устройство для непрерывного изготовления полых изделий - труб, котлов - методом навивки струи вязкого неметаллического расплава, например стекла, на стенку формы.

Известно устройство для непрерывного формования стеклянной трубы путем навивки струи стекломассы на наружную иоверхность вращающейся горизонтальной формы - оправки с прижиманием роликом струи к стенке формы.

Предлагаемое устройство отличается от известного тем, что его форма установлена вертикально и струя расплава направляется с помощью специальной водилки-желоба на внутреннюю стенку полой формы.

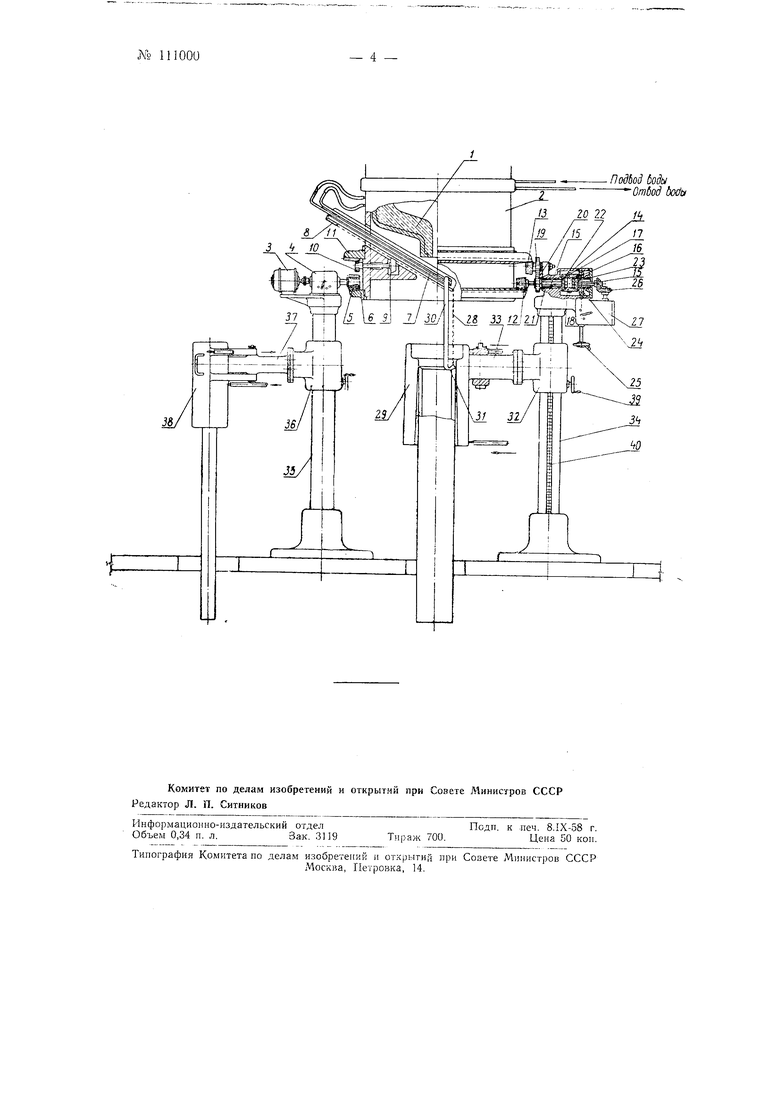

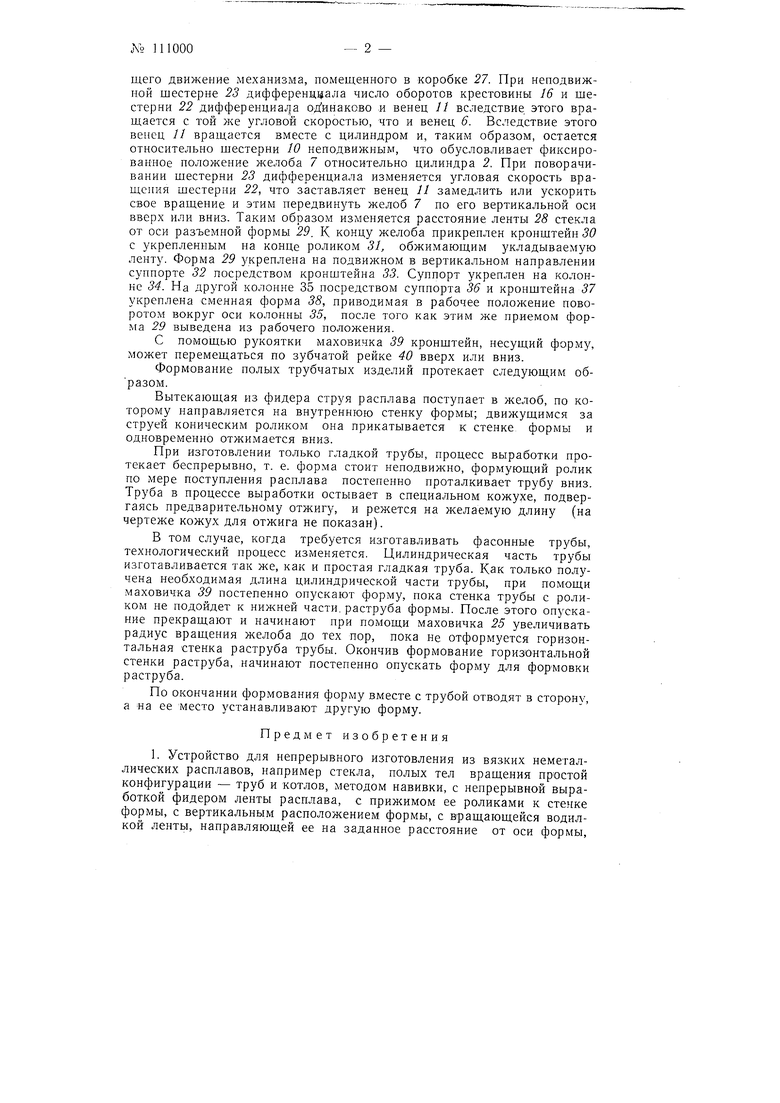

Как видно из чертежа, к нижней части фидера / подвешен цилиндр 2, приводимый во вращение электродвигателем 3 через редуктор 4, шестерню 5 и через укрепленный на цилиндре конический зубчатый венец 6. Желоб 7 снабжен снизу зубчатой рейкой 8, которая взаимодействует с червячным колесом 9, связанным через шестерню 10 со свободно посаженным на цилиндре коническим зубчатым венцом 7/. Оба венца 6 н 11 взаимодействуют через шестерни/5 и/. с дифференциалом 14. Шестерня 12 связана с валом 15 н с крестовиной 16 дифференциала, на концах которой свободно посажены саттелиты 17 и 18. Шестерня 13 через пару шестерен 19 и 20 н полую втулку 21 связана с шестерней 22. Шестерня 23 дифференциала свободнсз насажена на вал 15 т связана с червячным колесом 24, которое может поворачиваться вручную посредством маховичка 25 или механически с приводом от валика 15 через коническую пару 26 посредством регулируюj 9 111000

щего движение механизма, помещенного в коробке 27. При неподвижной шестерне 23 дифференциала число оборотов крестовины 16 и шестерни 22 дифференциа а одинако.во и венец П вследствие, этого вращается с той же угловой скоростью, что и венец 6. Вследствие этого венец // вращается вместе с цилиндром и, таким образом, остается относительно шестерни Ю неподвижным, что обусловливает фиксированное положение желоба 7 относительно цилиндра 2. При поворачивании шестерни 23 дифференциала изменяется угловая скорость вращения шестерни 22, что заставляет венец 11 замедлить или ускорить свое вращение и этим передвинуть желоб 7 по его вертикальной оси вверх или вниз. Таким образом изменяется расстояние ленты 28 стекла от оси разъемной формы 29. К концу желоба прикреплен кронштейн 30 с укрепленным на конце роликом 31, обжимающим укладываемую ленту. Форма 29 зкреплена на подвижном в вертикальном направлении суппорте 32 посредством кронштейна 33. Суппорт укреплен на колонне 34. На другой колонне 35 посредством суппорта 36 и кронштейна 37 укреплена сменная форма 5S, приводимая в рабочее положение поворотом вокруг оси колонны 55, после того как этим же приемом форма 29 выведена из рабочего положения.

С помощью рукоятки маховинка 39 кронштейн, несущий форму, может перемещаться по зубчатой рейке 40 вверх или вниз.

Формование полых трубчатых изделий протекает следующим образом.

Вытекающая из фидера струя расплава поступает в желоб, по которому направляется на внутреннюю стенку формы; движущимся за струей коническим роликом она прикатывается к стенке формы и одновременно отжимается вниз.

При изготовлении только гладкой трубы, процесс выработки протекает беспрерывно, т. е. форма стоит неподвижно, формующий ролик по мере поступления расплава постепенно проталкивает трубу вниз. Труба в процессе выработки остывает в специальном кожухе, подвергаясь предварительному отжигу, и режется на желаемую длину (на чертеже кожух для отжига не показан).

В том случае, когда требуется изготавливать фасонные трубы, технологический процесс изменяется. Цилиндрическая часть трубы изготавливается так же, как и простая гладкая труба. Как только получена необходилчая длина цилиндрической части трубы, при помощи маховичка 39 постепенно опускают форму, пока стенка трубы с роликом не подойдет к нижней части, раструба формы. После этого опускание прекращают и начинают при помощи маховичка 25 увеличивать радиус вращения желоба до тех пор, пока не отформуется горизонтальная стенка раструба трубы. Окончив формование горизонтальной стенки раструба, начинают постепенно опускать форму для формовки раструба.

По окончании формования форму вместе с трубой отводят в сторону, а на ее место устанавливают другую форму.

Предмет изобретения

1. Устройство для непрерывного изготовления из вязких неметаллических расплавов, например стекла, полых тел вращения простой конфигурации - труб и котлов, методом навивки, с непрерывной выработкой фидером ленты расплава, с прижимом ее роликами к стенке формы, с вертикальным расположением формы, с вращающейся водилкой ленты, направляющей ее на заданное расстояние от оси формы.

отличающееся тем, что, с целью выполнения фасонных частей изделий, водилка выполнена в виде подвижного желоба.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что обжимные ролики монтированы на прикрепленном к желобу кронщтейне.

3.Форма выполнения устройства по пп. 1и2, отличающаяся тем, что желоб укреплен внутри цилиндра с коническим зубчатым венцом, помещенного под вырабатывающим ленту стекла фидером и приводимого во вращение зубчатой передачей.

4.Форма выполнения устройства по пп. 1-3, отличающаяся тем, что привод желоба осуществлен от свободно насаженного на цилиндре конического зубчатого венца, приводимого во вращение через механический дифференциал, связанный с обеими венцами с устройством, изменяющим число оборотов несоединенной с венцами обкатываемой сателлитами шестерни дифференциала.

5.Форма выполнения устройства по пп. 1-4, отличающаяся тем, что форма укреплена на подвижном в вертикальном направлении суппорте и выполнена поворотной на колонке.

- 3 -Ns lllOOQ

ПодШ Ыы ОтЫ Ыи

Авторы

Даты

1957-01-01—Публикация

1952-06-20—Подача